1.本发明涉及含油污水处理技术领域,尤其是涉及一种高效气旋浮分离设备,具有性能高效、结构紧凑、操作简便、较易维护等优势,适用于海洋平台等对空间要求较高场所的油田采出水高效预处理。

背景技术:

2.海上油田开采及加工过程中会产生大量的含油污水,其所含污染物主要包括石油烃类物质和悬浮物等,如未经有效处理而直接排放或回注地层将会对环境造成严重的污染或地层堵塞。尤其是随着现有海上油田开采年限的增加,油田采出液中含水率大幅增加,现有平台含油污水处理流程大部分处于满负荷或超负荷运行状态,已经难以满足当前日益严格的环保法规的排放标准,而升级改造往往受到空间和成本的限制。因此,迫切需要开发更为紧凑高效的含油污水处理技术。

3.气浮技术是采出水预处理除油中非常重要的处理单元,该技术主要是利用气泡作为载体去黏附水中的分散相油颗粒,使其随气泡浮升到水面后再设法予以去除。现有气浮设备普遍采用卧式罐体结构,水力停留时间一般控制在30分钟以上,具有设备占地面积大、水力停留时间长、运行维护成本高等缺点。气旋浮技术是在常规立式气浮设备基础上,耦合气浮分离与旋流分离形成的一种结构紧凑、高效节能的含油污水处理新技术,该技术水力停留时间最短可缩短至1.5-5min,在保证分离效率的同时可以缩减配套设备占地面积,尤其适用于海洋平台等空间受限场所。自2000年原挪威epcon offshore as公司首次推出第一台气旋浮设备epcon cfu以来,成功掀起了气旋浮技术研发的热潮。美国natco集团、挪威sorbwater technology as公司、美国cetco oilfield services公司、英国cyclotech公司、德国siemens水务公司、英国opus maxim公司、法国veolia water solutions&technologies(vws)下属westgarth公司、深圳fairness公司、宁波威瑞泰默赛公司、深圳科尔迩公司等国内外公司都推出了各自品牌的产品并在各个油田进行现场实验及应用。根据蒋孟生等人针对国内外主流生产厂家的气旋浮装置现场应用情况统计数据表明,现有气旋浮装置具有处理量大、体积小、简化处理流程的优势,但现场应用效果显示普遍存在除油效率不稳定、部件易堵塞、能耗大的问题,使得在目前流程工艺中一般采用两级或三级气旋浮装置串并联运行,占用大量空间。

4.为提高气旋浮单体设备分离效率,优化水处理工艺流程,jorn folkvang在us 2011/0290738 a1专利中提出了一种立式单罐多级气旋浮设备设计方案,该方案通过将立式气旋浮罐划分为子气旋浮分离区串联模式,以期通过分离效率较低的单个子气旋浮分离区串联处理以提高整体分离效率。现场实验证明,此方案在提升分离效率方面具有明显的优势,但由于每个分离区间排油出口在中心处汇集压力的不同,容易出现返混的现象,且每级排油口排出量较大,增加了二次处理的难度。同时,在大处理量下,会导致分离区湍流强度偏高,影响油滴浮升聚结的收油效果,导致分离效率下降。tim nemton在ep3375525a1专利中提出了相似的可变多级数的气旋浮含油污水处理装置结构方案,该方案分离区域通过

设置螺旋挡板划分多个分离区域,油相沿着中间孔板位置被收集,水相顺着螺旋板被送入下一分离区或者直接排出,虽然水相沿着螺旋叶片加强了旋流强度,但是由于各级之间压力不同,使得旋流引起的扰动将会阻碍当前分离区油滴的浮升过程,致使分离效率下降。karster rabe在us2016/0303492a1专利中提出了基于二次旋流强化的单罐双级气旋浮装置设计方案,该方案采用的是将气旋浮罐划分为上下两个分离区域,并在两个区域之间设置了二级分离强化结构,以期延缓分离过程中旋流的衰减,但该二级分离强化机构引起的二次旋流会扰乱底部水相澄清区的澄清分离过程,同时旋流引起的扰动会阻碍油滴的浮升过程,反而导致分离效率下降。罗小明等人在cn106865673a专利中也提出了类似结构,该结构同样存在二次旋流会对排水区域造成扰动,易出现流场内油水返混现象。马立峰在cn101935081a中提出了一种压力式气浮分离装置设计方案,此方案采用的是在传统气旋浮分离筒中心轴处设立收油筒,渐近线板式的收油结构使油相能够在液面层中最大面积的被收集。但由于收油结构与二次分离处于同一液面层,当工况以及外界环境出现波动不稳定时,则二级未分离的处理水会被沿着排油口排出,使分离效率下降。蔡小垒等人在cn113072121a中提出了一种旋流强化气旋浮设备方案,此方案采用的是在气旋浮分离筒的旋流区与沉降区之间设立隔离构件,处理水在经过隔离构件后被分流至内筒和下部沉降区,既强化了旋流又提高了单体的分离效率,但仍存在着二次旋流对沉降区的流场造成扰动现象。总体而言,现有气旋浮设备仍存在旋流场不稳定、收油区域易出现返混、浮选区域湍流强度大、单次旋流气浮除油装置空间利用率低和气泡利用率低等不足,无法满足海洋平台等对空间要求较高场所的油田采出水高效预处理。

技术实现要素:

5.本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

6.为实现上述目的,本发明提供了以下技术方案:

7.一种高效气旋浮分离设备,包括气旋浮罐、进水组件、排水组件、收油组件、一级隔离组件和二级隔离筒;

8.所述收油组件设置在所述气旋浮罐内上部区域;

9.所述一级隔离组件包括一级隔离筒和强化旋流板,所述一级隔离筒设置在所述气旋浮罐内的中上部区域即所述收油组件的下方,所述一级隔离筒、所述收油组件和所述气旋浮罐的气旋浮罐上封头之间形成油相富集区,所述一级隔离筒与所述气旋浮罐之间形成一级旋流环形空间,若干个所述强化旋流板环绕布置在气旋浮罐的内壁与所述一级隔离筒之间的下端,所述强化旋流板与所述一级隔离筒的外壁之间在竖直方向上始终具有固定间距并且板径渐变式的缩小;

10.所述二级隔离筒为空心圆筒-倒锥结构,所述二级隔离筒设置在所述气旋浮罐内的中下部区域即所述一级隔离筒的下方,所述二级隔离筒与所述气旋浮罐之间形成二级旋流环形空间;

11.所述进水组件进液管路依次穿过所述气旋浮罐上封头和所述收油组件后到达所述一级隔离筒内部并形成多条支路,所述支路的末端穿过所述一级隔离筒后进入一级旋流环形空间内的中上部区域;

12.所述排水组件设置在所述气旋浮罐内底部,所述排水组件与所述气旋浮罐之间形成水相澄清区。

13.优选地,所述进水组件包括轴心向进液管和周向导流管,所述轴心向进液管依次穿过所述气旋浮罐上封头和所述收油组件后进入所述一级隔离筒内部并且与若干个所述周向导流管相连通,若干个所述周向导流管沿周向方向均匀分布,所述周向导流管的末端穿过所述一级隔离筒后到达所述一级旋流环形空间内中上部区域。

14.优选地,所述收油组件包括导流叶片、储油器和排油管,所述导流叶片呈环扇形状,若干个所述导流叶片交错均布在所述储油器的上边缘,所述储油器呈倒锥形并且其底部封闭,所述排油管的一端与所述储油器相连通并且其另一端穿出所述气旋浮罐后到达所述气旋浮罐外部。

15.优选地,所述一级隔离筒包括顶部倒锥段、中部直筒段和底部正锥段,所述顶部倒锥段的底部与所述中部直筒段的顶部相连接,所述中部直筒段的底部与所述底部正锥段的顶部相连接,所述强化旋流板对应位于所述底部正锥段的外侧,所述强化旋流板与所述底部正锥段在水平方向上的间距为所述底部正锥段下端面外沿与气旋浮罐内壁面在水平方向上的间距的1/10~1/6,所述强化旋流板的高度与所述底部正锥段的高度相同。

16.优选地,所述强化旋流板的板径随着所述底部正锥段与所述气旋浮罐之间的间距的减小而减小,与所述底部正锥段的外壁之间的间距在竖直方向上始终相同。

17.优选地,所述二级隔离筒包括上部直筒体和下部空心锥体,所述上部直筒体的底部与所述下部空心锥体的顶部相连接,所述上部直筒体的直径为所述中部直筒段的直径的1/3~2/3。

18.优选地,所述排水组件包括破涡器和排水管,所述破涡器设置在所述气旋浮罐的内部并且位于所述二级隔离筒的下方,所述破涡器与所述气旋浮罐之间形成所述水相澄清区,所述排水管的顶部与所述气旋浮罐的底部相连通。

19.优选地,所述顶部倒锥段的倒锥角度为30

°

~60

°

,所述中部直筒段的直径为所述气旋浮罐最大直径处的1/2~4/5,所述底部正锥段的正锥角度为15

°

~30

°

,所述底部正锥段的高度为所述一级隔离筒筒体高度的1/3~1/2。

20.优选地,所述强化旋流板的下倾角为15

°

~30

°

,四个至六个所述强化旋流板均匀分布。

21.优选地,所述周向导流管的末端为90

°

弯头并且朝向环形空间切向方向,来液从所述周向导流管的末端处朝向环形空间切向方向流出。

22.本发明的有益效果为:通过一级隔离组件和二级隔离筒的设立,内部分离区域分隔成两级旋流环形空间,使处理水在从一级旋流环形空间通过旋流强化分流至二级旋流环形空间后,二级隔离筒外继续保持旋流过程提高分离效率,同时有效避免旋流强化后流场对二级隔离筒内沉降区流场的扰动,从而延长了旋流区域,提高了沉降区域的稳定性,克服了常规单罐双级旋流气浮中二次旋流对下部流场扰动导致分离效率低和装置空间利用率低等问题。强化旋流板结构,使得通过旋流板的处理水在保持分离状态的同时被诱导加强二次旋流分离强度。因此,该气旋浮设备在旋流强化以及快速收油过程具有明显的优势,同时具有较易维护,长期稳定运行的特点,稳定性以及效率的提升,在面对处理量波动大的污水更加的从容,更能有效减少污水处理工艺流程中的批量串并联单体数量,进一步减少占

地面积;采用密闭化、装置化、无害化处理含油污水,避免了有害气体的随意排放,改善了操作环境,提高了安全性能,有利于对环境的保护。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

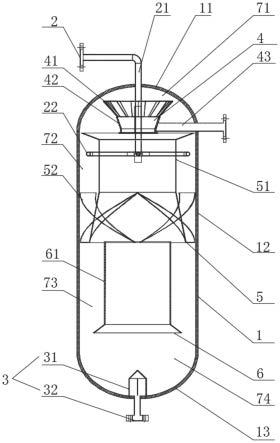

24.图1为本发明的剖视结构图;

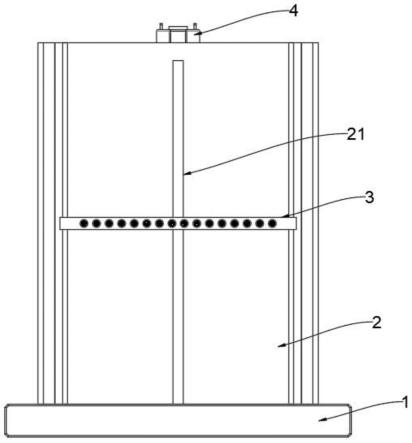

25.图2为本发明的进水组件的结构图;

26.图3为本发明的收油组件的结构图;

27.图4为本发明的一级隔离组件的结构图,其中在强化旋流板的对应位置带有直筒壳体的展示;

28.图5为本发明的一级隔离筒的正视结构图;

29.图6为本发明的一级隔离组件的结构图;

30.图7为本发明的强化旋流板的结构图;

31.图8为本发明的二级隔离组件的结构图;

32.图中1、气旋浮罐;11、气旋浮罐上封头;12、气旋浮罐直筒;13、气旋浮罐下封头;

33.2、进水组件;21、轴心向进液管;22、周向导流管;

34.3、排水组件;31、破涡器;32、排水管;

35.4、收油组件;41、导流叶片;42、储油器;43、排油管;

36.5、一级隔离组件;51、一级隔离筒;511、顶部倒锥段;512、中部直筒段;513、底部正锥段;52、强化旋流板;

37.6、二级隔离筒;61、上部直筒体;62、下部空心锥体;

38.71、油相富集区;72、一级旋流环形空间;73、二级旋流环形空间;74、水相澄清区。

具体实施方式

39.为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

40.在本发明的描述中,需要理解的是,术语“中心”、“侧向”、“长度”、“宽度”、“高度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“侧”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

41.在本发明的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对

于本领域的普通技术人员而言,可视具体情况理解上述术语在本发明中的具体含义。

42.参照图1到图8,本发明提到了一种高效气旋浮分离设备,包括气旋浮罐1、进水组件2、排水组件3、收油组件4、一级隔离组件5和二级隔离筒6,气旋浮罐1为立式分离罐,收油组件4设置在气旋浮罐1内上部区域,气旋浮罐1由由上至下依次连接的气旋浮罐上封头11、气旋浮罐直筒12和气旋浮罐下封头13组成;

43.一级隔离组件5包括一级隔离筒51和强化旋流板52,一级隔离筒51设置在气旋浮罐1内的中上部区域即收油组件4的下方,一级隔离筒51与气旋浮罐1同轴设置,一级隔离筒51、收油组件4和气旋浮罐1的气旋浮罐上封头11之间形成油相富集区71,一级隔离筒51与气旋浮罐1之间形成一级旋流环形空间72,若干个强化旋流板52环绕布置在气旋浮罐1的内壁与一级隔离筒51之间的下端,强化旋流板52与一级隔离筒51的外壁之间在竖直方向上始终具有固定间距并且板径渐变式的缩小;

44.二级隔离筒6为空心圆筒-倒锥结构的二级隔离筒,二级隔离筒6设置在气旋浮罐1内的中下部区域即一级隔离筒51的下方,二级隔离筒6与气旋浮罐1同轴设置,二级隔离筒6与气旋浮罐1之间形成二级旋流环形空间73;

45.进水组件2进液管路依次穿过气旋浮罐上封头11和收油组件4后到达一级隔离筒51内部并形成多条支路,支路的末端穿过一级隔离筒51后进入一级旋流环形空间72内的中上部区域;

46.排水组件3设置在气旋浮罐1内底部,排水组件3与气旋浮罐1之间形成水相澄清区74。

47.在旋流分离过程中,富含微气泡的含油污水从进水组件2进入到一级旋流环形空间72内部,形成旋流离心分离场,油气等轻相物质将沿径向向中心运移,固体颗粒则被甩向壁面,待油气相运移至一级隔离筒51的外壁面后,在浮力作用下,部分粒径较大油气相会沿着一级隔离筒51的外壁面向上运移,在形成一定的油层之后,油层上部的油被收集到收油组件4内,经收油组件4上的导流叶片41之间的环形缝隙进入到储油器42内,其余油气相和水相在一级旋流环形空间72内向下流动,此时旋流强度逐渐衰减,当水相到达强化旋流板52对应区域之后,经过强化旋流板52的流体横截面积逐级递减,使得流速增大,由于强化旋流板52与一级隔离筒51之间始终保持固定的间隙,被加速的处理水在通过强化旋流板52时能继续保持油气水三相的分离,脱离强化旋流板52后的处理水一部分会进入一级隔离筒51的内部,这部分处理水会因横向旋流面积增大,旋流强度逐步减弱,在浮力的作用下,分散油相会沿着一级隔离筒51的内筒中心向油相富集区71汇集,净化后的水则顺着二级隔离筒向水相澄清区74流动,另一部分处理水则会进入二级旋流环形空间73,此时的油相向着二级隔离筒的外壁面运移后,在浮力的作用下,顺着二级隔离筒进入一级隔离筒51的内筒中心,进而浮升到油相富集区71,净化后的水相会进入水相澄清区74,水相澄清区74的净化水最后从底部的排水组件3排出,汇集到油相富集区71后被收油组件4收集,可通过传感器等结构检测液面的状态,当收油组件4中的油相被富集后可通过收油组件4定期排出;

48.本发明的一种高效气旋浮分离设备,在常规的立式气旋浮理念上,通过具有界面收缩过程的流道来有效提升二次诱导旋流强度,促进了油滴碰撞、聚并和运移分离过程,并通过设置二级隔离筒,强化油水两相的运移分离过程,同时避免对底部水相澄清区74造成扰动,进而提升了气旋浮分离设备的单体处理性能;

49.通过一级隔离组件和二级隔离筒的设立,内部分离区域分隔成两级旋流环形空间,使处理水在从一级旋流环形空间72通过旋流强化分流至二级旋流环形空间73后,二级隔离筒6外继续保持旋流过程提高分离效率,同时有效避免旋流强化后流场对二级隔离筒6内沉降区流场的扰动,从而延长了旋流区域,提高了沉降区域的稳定性,克服了常规单罐双级旋流气浮中二次旋流对下部流场扰动导致分离效率低和装置空间利用率低等问题;

50.通过设置强化旋流板52,使得通过强化旋流板52的处理水在保持分离状态的同时被诱导加强二次旋流分离强度;

51.因此高效气旋浮分离设备在旋流强化以及快速收油过程具有明显的优势,同时具有较易维护,长期稳定运行的特点,稳定性以及效率的提升,在面对处理量波动大的污水更加的从容,更能有效减少污水处理工艺流程中的批量串并联单体数量,进一步减少占地面积,采用密闭化、装置化、无害化处理含油污水,避免了有害气体的随意排放,改善了操作环境,提高了安全性能,有利于对环境的保护。

52.作为可选地实施方式,进水组件2包括轴心向进液管21和周向导流管22,轴心向进液管21优选与气旋浮罐1同轴,轴心向进液管21的一端与外部设备相连通,轴心向进液管21的另一端依次穿过气旋浮罐1和收油组件4后进入一级隔离筒51内部并且与若干个周向导流管22相连通,若干个周向导流管22沿周向方向均匀分布,周向导流管22的末端穿过一级隔离筒51后到达一级旋流环形空间72内中上部区域,最远可延伸至靠近气旋浮罐1内壁的相对位置,本实施中,周向导流管22的数量优选为两个至四个。

53.作为可选地实施方式,周向导流管22的末端为90

°

弯头,能够进一步的形成旋流,提升转速,90

°

弯头朝向环形空间切向方向,来液从周向导流管22的末端处朝向环形空间切向方向流出,此外值得注意的是,周向导流管22的管径优选小于轴心向进液管21的管径,由于管径的缩小,使得水从轴心向进液管21流入周向导流管22时的流速增大,从而进一步的提升水从周向导流管22端部流出时的转速。

54.作为可选地实施方式,收油组件4包括导流叶片41、储油器42和排油管43,导流叶片41呈环扇形状,扇叶的内凹角度优选为15

°

~30

°

,导流叶片41之间能够形成供油流过的流道,扇叶的高宽比以及交错形成的流道宽度依据实际处理量适当调整,若干个导流叶片41交错均布在储油器42的上边缘,本实施例中,可依据实际处理量确定导流叶片41的数量,以满足不同的使用需求;

55.储油器42呈倒锥形并且其底部封闭,倒锥角度优选为30

°

~60

°

,排油管43的一端与储油器42相连通并且其另一端穿出气旋浮罐1后到达气旋浮罐1的外部;

56.收油组件4上交错均布的导流叶片41能够有效收集储存浮油于扇叶内,定期排油时,处于收油器高度以上的油相液面将沿着扇叶之间的交错流道被大面积的收集到扇叶所围成的区域内,液位沿导流叶片41下降时产生的旋流,使油相中心汇集后快速排出,同时,底部封闭的储油器42,能够有效地避免旋流分离区污水返混浮选区上部的油层。

57.作为可选地实施方式,一级隔离筒51包括顶部倒锥段511、中部直筒段512和底部正锥段513,顶部倒锥段511的倒锥角度优选为30

°

~60

°

;

58.顶部倒锥段511的底部与中部直筒段512的顶部相连接,顶部倒锥段511的下端面与中部直筒段512的直径相同,中部直筒段512的直径优选为气旋浮罐1最大直径处的1/2~4/5;

59.中部直筒段512的底部与底部正锥段513的顶部相连接,底部正锥段513的正锥角度优选为15

°

~30

°

,底部正锥段513的上端面与中部直筒段512的直径相同,底部正锥段513的高度优选为整个一级隔离筒51筒体高度的1/3~1/2,强化旋流板52对应位于底部正锥段513的外侧,强化旋流板52与底部正锥段513在水平方向上的间距为底部正锥段513下端面外沿与气旋浮罐1内壁面在水平方向上的间距的1/10~1/6,强化旋流板52的高度与底部正锥段513的高度相同。

60.作为可选地实施方式,强化旋流板52的板径随着底部正锥段513与气旋浮罐1之间的间距的减小而减小,强化旋流板52与底部正锥段513的外壁之间的间距在竖直方向上始终相同。

61.作为可选地实施方式,强化旋流板52的下倾角为15

°

~30

°

,四个至六个强化旋流板52均匀分布在底部正锥段513与气旋浮罐1之间的区域内。

62.作为可选地实施方式,二级隔离筒6包括上部直筒体61和下部空心锥体62,上部直筒体61的底部与下部空心锥体62的顶部相连接,上部直筒体61的直径优选为中部直筒段512的直径的1/3~2/3,下部空心锥体62的上端面与上部直筒体61的直径相同,下部空心锥体62的锥形角度优选为30

°

~60

°

。

63.作为可选地实施方式,排水组件3包括破涡器31和排水管32,破涡器31设置在气旋浮罐1的内部并且位于二级隔离筒的下方,破涡器31与气旋浮罐1之间形成水相澄清区74,破涡器31的结构分为上下两部分,上半部分可优选为空心锥形结构,其直径可优选为排水管32直径的3到5倍,空心锥形结构顶部开设有泄气孔,下半部分可优选为十字交叉板,位于排水管32的上方,十字交叉板的高度优选为排水管32直径的3到6倍,破涡器31能够去除漩涡,起到稳流作用,排水管32的顶部与气旋浮罐1的底部相连通,水相澄清区74的水能够从排水管32处排出。

64.本发明工作过程阐述如下:本发明的一种高效气旋浮分离设备的工艺流程,主要由微气泡发生器、高效气旋浮分离设备及相应的管线、阀门、仪表等共同组成。含油污水通过微气泡发生器等微气泡注入单元向待处理含油污水中注入足量的微气泡,微气泡注入单元可以采用微孔介质微气泡发生器、文丘里射流器、溶气释放器、气液混合泵等方案,注入微气泡的含油污水经均进水组件2进入到高效气旋浮分离设备中进行气旋浮分离过程,富集后的油相经收油组件4收集后定期从排油管43排出,净化后的处理水从罐体底部排水管32排出。

65.本发明实施例提出的一种高效气旋浮分离设备,适合处理量净化含油污水,并能根据对处理效果要求的不同和工作流量需求的不同,采取高效气旋浮分离设备串联、并联组合方式来实现。

66.本发明实施例提出的一种高效气旋浮分离设备,不仅可以用于油气开采及加工过程中所产生含油污水的处理过程,而且可以应用于大型机械加工厂或油类储罐清洗以及其他工业和生产活动过程所产生含油污水的处理过程,如食品加工、城市污水等,甚至还可以用于市政给水以及黑臭水体等处理。

67.以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。