1.本发明属于矿山开采领域,具体为一种模拟矿井斜巷的新型井架系统及其应用方法。

背景技术:

2.目前,模拟矿井斜巷的井架系统被用于斜巷运输矿车相关产品的技术性能、安全认证、事故分析所需的检测检验试验。

3.模拟矿井斜巷的井架系统由承载旋架和竖直固定的门式塔架等构成,门式塔架由左右门塔和连接门塔的门楣构成,门塔和门楣均为钢结构件;承载旋架下端的耳板座与地面的钢制预埋件主铰接座通过销轴铰接构成旋转副,上端通过安装于井架门楣的起重机进行升降。升降时,承载旋架绕铰接端的销轴整体转动,承载旋架上铺设有矿车运行钢轨,从而实现了对一定坡度斜巷轨道上运行矿车的模拟,模拟装置的坡度调节范围为0~30

°

(与水平面的夹角),起始位置为0

°

。

4.根据试验需要,门式塔架的左右门塔内侧,在不同高度设置了几组承托装置,用于稳固、可靠地将承载旋架支撑于特定的角度位置,为矿车的试验运行提供基础性条件。

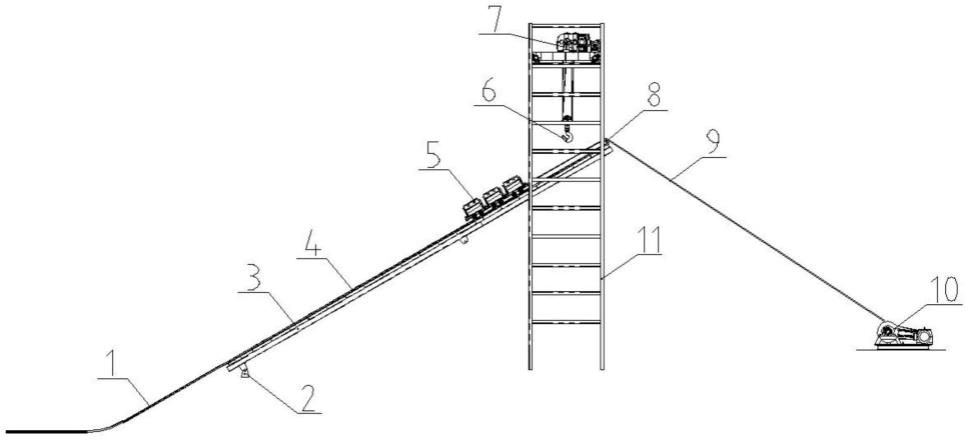

5.井架系统主要构成如图1所示,包括试验轨道1、主铰接座2、承载旋架3、运行轨道4、矿车5、吊钩6、起重机7、定滑轮8、钢缆9、绞车10、门式塔架11。系统存在以下缺点:

6.(1)起重机使承载旋架的提升端升降调整承载旋架的角度时,由于起重机的吊钩与承载旋架的连接是定点连接,提升过程中,承载旋架绕其铰接端的销轴旋转,导致起重钢丝绳的偏摆角度范围过大,最大偏摆角度超过15度,远大于起重规范约定的5度。

7.在调整过程中,起重钢丝绳的偏摆角度偏大时,需要悬停承载旋架,人工重置吊钩的挂接位置;而人工操作位置位于露天钢结构的倾斜台面上,操作不便而且存在一定的安全风险。为了提高效率,降低成本,往往尽可能少的设置吊钩重置点,这又会导致起重机受力不合理,使其寿命与使用可靠性降低。

8.(2)目前的设计,往往采用布置于左右门塔内侧、绕水平轴竖直摆动的承托装置对承载旋架进行“特定角度位置”的“安全定位承托”,如图2所示,图中标记12为左承托装置、13为右承托装置,它们互为对称结构件,三维放大结构如图3所示。

9.然而,为了模拟各种运行工况,承载旋架的设计长度往往达30m左右,左右门塔的高度往往超过16m,其制作、安装的精度不高,加之升降旋转的运行重复性精度不高,运行时结构性尺寸的误差最大达到30mm;当承托装置处于收回状态时,往往不能保证承载旋架能够无干涉上下通行,当承托装置处于伸出状态时,往往不能保证承载旋架能够对中落下座稳,有时甚至会出现有的承托点受干涉、挤压,而另一侧的承托点悬空的情况。当前的解决方法是:人工使用辅助机具,强行挤压、暴力别动承载旋架使其对正承托装置,操作不便效率低下,而且会导致运行轨道随承载旋架方位的变化而偏移,影响了与试验轨道的对接精度,导致井架系统对相关产品的试验、测试、检测检验出现技术偏差。

技术实现要素:

10.本发明的目的在于提供一种在不提高井架系统的制造、安装精度的前提下,可实现自动调绳、任意角度自动承托的井架系统及其应用方法。

11.本发明提供的这种模拟矿井斜巷的新型井架系统,其技术方案为:包括门式塔架、承载旋架和起重机,承载旋架的下端通过耳板座与地面的钢制预埋件主铰接座铰接,上端通过安装于门式塔架门楣上的起重机实现升降,承载旋架的顶面铺设有矿车的运行钢轨。所述主铰接座上安装有角位移传感器;该系统还包括轮式小车、驱动装置、主轴、悬支装置和吊架;所述承载旋架的顶部底面对中连接有沿其长度方向的底架,轮式小车安装于底架上,驱动装置安装于轮式小车的车体上,通过驱动装置实现轮式小车沿底架长度方向的移动;轮式小车的车体底部伸出行走轮外,主轴位于起重机的正下方,中间位置与车体底部垂直、可转动连接;主轴两端对称连接悬支装置,两悬支装置的下端可自动承托于门式塔架的左、右门塔上,也可自动脱离左、右门塔收回;吊架跨过承载旋架与主轴对中连接;所述起重机的吊钩钩住吊架实现承载旋架的升降;矿车置于运行轨道上,通过提升绞车实现矿车的往复运动。

12.上述技术方案的一种实施方式中,所述底架包括顶板和顶板底面两端对中连接的侧板,侧板的宽度小于顶板宽度,顶板底面对应侧板两侧对称固定有行走轨道,两侧板之间的底部对应行走轨道的正下方连接有限位梁。

13.上述技术方案的一种实施方式中,所述行走轨道为倒置的标准重型钢轨。

14.上述技术方案的一种实施方式中,所述轮式小车包括所述车体和和其连接的两对行走轮,车体从两对行走轮之间向下伸出连接所述主轴。

15.上述技术方案的一种实施方式中,所述车体与主轴之间通过轴承装配。

16.上述技术方案的一种实施方式中,所述驱动装置包括从下往上依次连接的驱动电机、减速机和输出齿轮,减速机垂直固定于所述车体上,输出齿轮啮合的齿条固定于底架底面对应所述行走轨道的内侧。

17.上述技术方案的一种实施方式中,所述悬支装置包括伸缩支腿、固定座、支承座和伸缩装置,伸缩支腿的下端固定于固定座的外侧顶面,固定座的两端底面分别设置耳板,外端耳板通过销轴与支承座的顶部铰接,伸缩装置倾斜铰接于支承座和固定座的内端之间。

18.上述技术方案的一种实施方式中,所述伸缩支腿为电液推杆,上端有用于连接所述主轴的套筒,所述伸缩装置为电动推杆。

19.上述技术方案的一种实施方式中,所述支承座的底面外侧设置有用于卡接所述门式塔架的卡接槽。

20.上述技术方案的一种实施方式中,所述吊架为倒u形架,其两侧梁与顶梁之间的夹角大于90度,两侧梁的下端垂直连接套筒,通过套筒与所述主轴连接,顶梁的中间位置处连接有吊环。

21.本发明提供的这种上述系统的应用方法,技术方案如下:

22.系统工作时,所述起重机的吊钩钩住所述吊架的吊环,使所述轮式小车的行走轮卡于所述行走轨道上;

23.所述起重机牵引所述承载旋架升降时,所述吊架始终处于竖直状态,控制系统通过角位移传感器获取承载悬架的当前转角,驱动装置工作,使轮式小车沿行走轨道运动,确

保主轴始终位于起重机的正下方,实现动态调绳,也确保主轴位于所述门式塔架的左右门塔宽度方向中心面;

24.承载旋架处于试验所需的转角时,悬支装置的支承座打开至竖直状态,伸缩支腿向下伸出,直至两支承座对称承托于左右门塔上;

25.起重机牵引承载旋架升降或需要解除承托时,伸缩支腿向上缩回将支承座上拉脱离左右门塔悬空,伸缩装置缩回复位使支承座转动内收。

26.本系统在现有结构的基础上增设创新结构后,可根据用户的要求,对承载旋架进行连续自动角度调整并实现任意位置自锁式承托,调整过程中自动调绳,始终保持起重钢设施的良好受力状态,很好的实现本发明的目的:在不提高井架系统的制造、安装精度的前提下,可实现自动调绳、任意角度自动承托。具体工作原理如下:系统工作时,起重机的吊钩钩住吊架的吊环,通过吊架和主轴拉紧轮式小车,使其行走轮卡于行走轨道上。当起重机松绳时,限位梁可保证轮式小车不会下坠脱轨。当起重机牵引整个承载旋架升降时,牵引张力和承载旋架的重力使吊架始终处于竖直状态。此时,控制系统经角位移传感器获取承载旋架的当前转角,并通过驱动装置驱动轮式小车沿行走轨道运动,确保主轴始终位于起重机的正下方,从而实现动态调绳,同时也保证了主轴位于门式塔架左右门塔的宽度方向中心面。当承载旋架处于试验所需的转角时,通过控制系统操纵电动推杆,使其伸出到位,再控制电液推杆伸出,使支承座承托于左、右门塔横梁上。当电液推杆的压力达到一定数值时,控制系统锁定电液推杆,完成承托。在起重机牵引整个承载旋架升降或需要解除承托时,通过控制系统控制电液推杆缩回,使支承座悬空,进一步操纵电动推杆,使其缩回到位,从而使支承座内收。

附图说明

27.图1为现有技术跑车试验台的主视结构示意图(未示出混凝土基础)。

28.图2为图1的左视示意图。

29.图3为图2中承托装置的放大三维结构示意图。

30.图4为本发明一个实施例的主视结构示意图(未示出绞车和混凝土基础)。

31.图5为图4的右视局部示意图。

32.图6为图4中的a部放大示意图。

33.图7为本实施例中承载旋架的水平状态示意图。

34.图8为图7的右视放大示意图(去掉底架的右侧板)

35.图9为图8中的b部放大示意图。

36.图10为图9中的c-c剖视示意图。

37.图11为本实施例的三维结构示意图。

38.图中标记:

39.1-试验轨道;2-主铰接座;3-承载旋架;4-运行轨道;5-矿车;

40.6-吊钩;7-起重机;8-定滑轮;9-钢缆;10-绞车10;11-门式塔架;

41.12-左承托装置;13-右承托装置;

42.14-角位移传感器;

43.15-底架;151-顶板;152-行走轨道;153-侧板,154-限位梁;

44.16-轮式小车;161-车体;

45.17-驱动装置;171-电机;172-减速机;173-输出齿轮;174-齿条;

46.18-主轴;

47.19-悬支装置;191-伸缩支腿;192-固定座;193-支承座;194-伸缩装置;

48.20-吊架。

具体实施方式

49.本实施例公开的这种模拟矿井斜巷的新型井架系统,包括两部分结构:现有结构和创新结构。

50.如图1至图3所示,现有结构包括试验轨道1、主铰接座2、承载旋架3、运行轨道4、矿车5、吊钩6、起重机a7、定滑轮8、钢缆9、绞车10、门式塔架11、左承托装置12和右承托装置13。现有结构在此处不进行赘述,本领域技术人员可结合背景技术部分的描述及图1至图3清楚的理解。

51.如图4至图11所示,创新结构包括角位移传感器14、底架15、轮式小车16、驱动装置17、主轴18、悬支装置19、吊架20。

52.角位移传感器14安装于承载旋架3下端与主铰接座2铰接的耳板座上。

53.底架15固定于承载旋架3的顶部底面,包括顶板151和顶板底面两端对中连接的侧板153,侧板的宽度小于顶板的宽度,顶板底面对应侧板两侧对称固定有行走轨道152,两侧板对应行走轨道的正下方连接有限位梁154。

54.行走轨道152为倒置的标准重型钢轨。

55.轮式小车16包括车体161和两对行走轮,车体从两对行走轮之间向下伸出垂直连接于主轴18的中间位置,两者的连接处设置轴承,轴承的内圈与主轴连接固定,外圈与车体连接固定,使主轴8可相对轮式小车的车体161自由旋转。

56.驱动装置17包括从下往上依次连接的电机171、减速机172、输出齿轮173和齿条174,减速机172固定于车体161上,减速机172上端输出齿轮173啮合的齿条174固定于底架底面对应行走轨道152的内侧。所以电机工作,可通过输出齿轮与齿条的啮合实现轮式小车沿行走轨道的移动。

57.悬支装置19包括伸缩支腿191、固定座192、支承座193和伸缩装置194,伸缩支腿191的下端连接于固定座192的外侧顶面,固定座192的两端底面分别设置耳板,外端耳板通过销轴与支承座193的顶部铰接,伸缩装置194倾斜铰接于支承座193和固定座192的内端之间。

58.伸缩支腿191采用电液推杆,上端垂直连接有套筒,伸缩装置194采用电动推杆。

59.悬支装置19有两组,主轴18的两端分别与伸缩支腿191上端的套筒连接固定。悬支装置的初始状态为伸缩装置194处于回缩状态将支承座193内收,伸缩支腿191处于回缩状态。

60.支承座193的底面外侧设置有卡接槽,伸缩装置194外伸到位时,支承座193通过卡接槽固定于门式塔架11的左、右门塔上。

61.吊架20为倒u形架,其两侧梁与顶梁之间的夹角大于90度,两侧梁的下端垂直连接套筒,通过套筒与主轴18连接,顶梁的中间位置处连接有吊环。

62.本系统的创新结构在现有结构上装配后,轮式小车16的行走轮位于行走轨道152和限位梁154之间,主轴18可自由转动。

63.系统工作时,起重机7的吊钩6钩住吊架20的吊环,通过吊架20和主轴18拉紧轮式小车16,使其行走轮卡于行走轨道152上。当起重机7松绳时,限位梁154可保证轮式小车16不会下坠脱轨。当起重机牵引整个承载旋架升降时,牵引张力和承载旋架的重力使吊架始终处于竖直状态。此时,控制系统经角位移传感器14获取承载旋架的当前转角,并通过驱动装置17驱动轮式小车16沿行走轨道运动,确保主轴18始终位于起重机7的正下方,从而实现动态调绳,同时也保证了主轴位于门式塔架左右门塔的宽度方向中心面。

64.当承载旋架处于试验所需的转角时,通过控制系统操纵电动推杆,使其伸出到位,再控制电液推杆伸出,使支承座承托于左、右门塔横梁上,如图5所示。当电液推杆的压力达到一定数值时,控制系统锁定电液推杆,完成承托。

65.在起重机牵引整个承载旋架升降或需要解除承托时,通过控制系统控制电液推杆缩回,使支承座悬空,进一步操纵电动推杆,使其缩回到位,从而使支承座内收。

66.本系统在现有结构的基础上增设创新结构后,可根据用户的要求,对承载旋架进行连续自动角度调整并实现任意位置自锁式承托,调整过程中自动调绳,始终保持起重刚设置的良好受力状态。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。