1.本发明涉及锂离子电池领域,涉及一种卤化物固态电解质,尤其涉及一种卤化物固态电解质及其制备方法和全固态电池的制备方法。

背景技术:

2.固态锂离子电池由于使用固态电解质代替传统的隔膜和电解液,其安全性能更高,工作温度范围更宽,在长期循环下电解质也不会发生干涸的问题,因此,固态锂离子电池的循环寿命和电池寿命更长。实现固态锂离子电池开发和应用的关键是构建一种高性能的固态电解质。

3.cn114400368a公开了一种硫化物固态电解质层及其制备方法和锂离子电池。提供一种极片,在极片的部分表面上形成硫化物固态电解质涂层,混合粉体包括硫化物固态电解质粉体、锂盐粉体和热敏聚合物粉体。但是硫化物电解质其合成成本较高,原料li2s产量有限且价格居高不下,限制了其规模化成产,同时反应产物包含h2s,对环境和健康带来挑战。

4.cn113363567a公开了一种卤化物固态电解质及其制备方法和应用。其化学式为li3mx6,m为稀土元素中的至少一种,x为f、cl、br、i中的至少一种;所述卤化物固态电解质的结构微应力大小为0.001~0.01。但是卤化物固态电解质往往存在着电化学稳定窗口较低、高压下被正极材料氧化、离子电导率低、对锂金属负极不稳定等缺点,同时常见的卤化物固态电解质li3incl6,li3sccl6、li3ycl

6、

li2zrcl6等大量使用稀土元素,合成成本较高,也限制了其在全固态电池和复合正极中的应用。

5.改善以上问题的常见方法主要是对电极界面修饰,使用人造涂层或sei来提升其高压稳定性和对锂金属负极的稳定性,但往往操作复杂,工程应用困难,因此,如何制备一种高性能锂离子电池,是本领域重要的研究方向。

技术实现要素:

6.本发明的目的在于提供一种卤化物固态电解质及其制备方法和全固态电池的制备方法,开发出一种兼具高离子电导率和宽电化学稳定窗口、以及优异成本优势的卤化物固态电解质及合成方法。

7.为达到此发明目的,本发明采用以下技术方案:

8.本发明的目的之一在于提供一种卤化物固态电解质,所述卤化物固态电解质包括li

2 am1-a

nafbcl

6-b

,其中,m包括zr、y、in、sc、er或ga中的任意一种,n包括fe、al、ti、mn或zn中的任意一种,0《a≤0.5,0《b≤2,其中a的值可以是0.1、0.2、0.3、0.4或0.5等,b的值可以是0.1、0.2、0.4、0.6、0.8、1.0、1.2、1.4、1.6、1.8、1.9或2等,但不仅限于所列举的数值,上述各数值范围内其他未列举的数值同样适用。

9.本发明提供的金属元素和卤素元素掺杂的固态电解质,通过对卤化物固态电解质

结构设计,向卤化物固态电解质中掺杂金属元素如fe等,可以在提高卤化物固态电解质离子电导率的同时,显著降低生产成本,同时掺杂部分f元素,可以将电化学稳定窗口提升至6v以上,且可以在循环过程中在电极表面原位生成一层富含氟化物的界面层,从而实现了对还原的抑制,提升对锂负极的稳定性。

10.本发明的目的之二在于提供一种如目的之一所述的卤化物固态电解质的制备方法,所述制备方法包括:

11.将干燥后的licl、lif、mcl

x

和ncly依次进行第一球磨和煅烧处理后得到所述卤化物固态电解质,其中,x为3或4,2≤y≤4,y的值可以是2、3或4等。

12.本发明制备卤化物固态电解质的方法简单高效,便于连续化大规模生产,便于产业化,可适用与多种不同的卤化物固态电解质,有着良好的泛用性。

13.作为本发明优选的技术方案,所述licl、lif、mcl

x

和ncly的摩尔比为(0.5~3):(0.1~2):(0.1~1):(0.1~1),其中所述摩尔比可以是0.5:0.1:0.1:0.1、1:0.5:0.5:0.5、1.5:1:1:1、2:2:1:1、2.5:0.1:0.1:1或3:1:1:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

14.作为本发明优选的技术方案,所述干燥的温度为120~180℃,其中所述温度可以是120℃、125℃、130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃或180℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.优选地,所述干燥的时间为6~10h,其中所述时间可以是6h、7h、8h、9h或10h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.优选地,所述第一球磨之前进行第一研磨。

17.作为本发明优选的技术方案,所述第一球磨的气氛包括氩气气氛。

18.优选地,所述第一球磨的球料比为(5~40):1,其中所述球料比可以是5:1、10:1、15:1、20:1、25:1、30:1、35:1或40:1等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.优选地,所述第一球磨包括低速球磨和高速球磨。

20.优选地,所述低速球磨的速率为200~400rpm,其中所述速率可以是200rpm、220rpm、240rpm、260rpm、280rpm、300rpm、320rpm、340rpm、360rpm、380rpm或400rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

21.优选地,所述低速球磨的时间为1.5~2.5h,其中所述时间可以是1.5h、1.6h、1.7h、1.8h、1.9h、2.0h、2.1h、2.2h、2.3h、2.4h或2.5h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述高速球磨的速率为400~800rpm,其中所述速率可以是400rpm、450rpm、500rpm、550rpm、600rpm、650rpm、700rpm、750rpm或800rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.优选地,所述高速球磨的时间为24~40h,其中所述时间可以是24h、26h、28h、30h、32h、34h、36h、38h或40h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

24.优选地,所述煅烧处理的温度为250~400℃,其中所述温度可以是250℃、280℃、300℃、320℃、340℃、360℃、380℃或400℃等,但不仅限于所列举的数值,该数值范围内其

他未列举的数值同样适用。

25.优选地,所述煅烧处理的气氛包括氩气气氛。

26.优选地,所述煅烧处理的时间为3~10h,其中所述时间可以是3h、4h、5h、6h、7h、8h、9h或10h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

27.本发明的目的之三在于提供一种全固态电池的制备方法,所述全固态电池包括如目的之一所述卤化物固态电解质,所述制备方法包括:

28.(1)将第一卤化物固态电解质、正极主材和导电剂依次进行第二研磨和第二球磨得到复合正极粉末;

29.(2)将第二卤化物固态电解质加入模型电池中,进行第一冷压处理后,将步骤(1)所述复合正极粉末加入模型电池的一侧,进行第二冷压处理,将负极金属片贴在模型电池的另一侧,进行第三冷压处理,得到全固态电池。

30.作为本发明优选的技术方案,步骤(1)所述正极主材包括ncm622、ncn712、ncm811、n90、磷酸铁锂、锰酸锂或钴酸锂中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:ncm622和ncn712的组合、ncn712和ncm811的组合、ncm811和n90的组合、n90和磷酸铁锂的组合、磷酸铁锂和锰酸锂的组合或锰酸锂和钴酸锂的组合等。

31.优选地,步骤(1)所述导电剂包括导电炭黑、石墨烯、碳纳米管、碳纳米纤维或科琴黑中的任意一种或至少两种的组合,其中所述组合典型但非限制性实例有:导电炭黑和石墨烯的组合、石墨烯和碳纳米管的组合、碳纳米管和碳纳米纤维的组合或碳纳米纤维和科琴黑的组合。

32.优选地,以所述复合正极粉末的质量为100%计,步骤(1)所述第一卤化物固态电解质占所述复合正极粉末的质量分数为15~40wt%,其中所述质量分数可以是15wt%、20wt%、25wt%、30wt%、35wt%或40wt%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.优选地,以所述复合正极粉末的质量为100%计,步骤(1)所述正极主材占所述复合正极粉末的质量分数为55~80wt%,其中所述质量分数可以是55wt%、60wt%、65wt%、70wt%、75wt%或80wt%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优选地,以所述复合正极粉末的质量为100%计,步骤(1)所述导电剂占所述复合正极粉末的质量分数为2~10wt%,其中所述质量分数可以是2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%或10wt%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

35.作为本发明优选的技术方案,步骤(1)所述第二球磨的时间为4~8h,其中所述时间可以是4h、5h、6h、7h或8h等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(1)所述第二球磨的速率为200~400rpm,其中所述速率可以是200rpm、220rpm、240rpm、260rpm、280rpm、300rpm、320rpm、340rpm、360rpm、380rpm或400rpm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.作为本发明优选的技术方案,步骤(2)所述第二卤化物固态电解质的质量为80~120mg,其中所述质量可以是80mg、85mg、90mg、95mg、100mg、105mg、110mg、115mg或120mg等,

但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,步骤(2)所述复合正极粉末的质量为10~30mg,其中所述质量可以是10mg、14mg、18mg、22mg、26mg或30mg等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.优选地,步骤(2)所述负极金属片包括li-fe合金、li-in合金、li-mg合金、li-zn合金、li-al合金、铟片或锂片中的任意一种。

40.优选地,步骤(2)所述负极金属片的厚度为0.1~0.2mm,其中所述厚度可以是0.1mm、0.12mm、0.14mm、0.16mm、0.18mm或0.2mm等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

41.作为本发明优选的技术方案,步骤(2)所述第一冷压处理的压力为300~500mpa,其中所述压力可以是300mpa、320mpa、340mpa、360mpa、380mpa、400mpa、420mpa、460mpa、480mpa或500mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

42.优选地,步骤(2)所述第一冷压处理的时间≥5min,其中所述时间可以是5min、6min、7min、8min、9min或10min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,步骤(2)所述第二冷压处理的压力为300~400mpa,其中所述压力可以是300mpa、310mpa、320mpa、330mpa、340mpa、350mpa、360mpa、370mpa、380mpa、390mpa或400mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,步骤(2)所述第二冷压处理的时间≥5min,其中所述时间可以是5min、6min、7min、8min、9min或10min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

45.优选地,步骤(2)所述第三冷压处理的压力为50~150mpa,其中所述压力可以是50mpa、60mpa、70mpa、80mpa、90mpa、100mpa、110mpa、120mpa、130mpa、140mpa或150mpa等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46.优选地,步骤(2)所述第三冷压处理的时间≥5min,其中所述时间可以是5min、6min、7min、8min、9min或10min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.相对于现有技术,本发明具有以下有益效果:

48.本发明制备的卤化物固态电解质兼具高离子电导率和宽电化学稳定窗口,在全固态电池中具有良好的循环稳定性,具有极大的应用潜力,离子电导率大幅提升,最高可达8.4x10-4 s/cm以上,电化学窗口稳定在5v以上,大幅提高了循环稳定性,循环100圈容量保持率增加15.18%以上。

附图说明

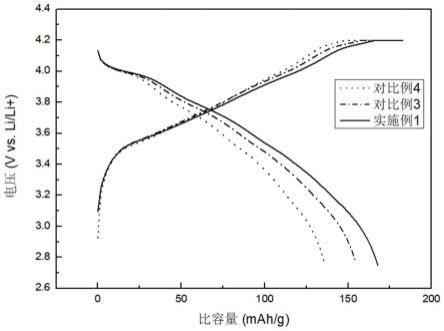

49.图1是本发明实施例1、对比例3和对比例4的全固态电池充放电曲线图。

50.图2是本发明实施例1、对比例3和对比例4的全固态电池循环测试图。

具体实施方式

51.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明

了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

52.实施例1

53.本实施例提供一种全固态电池的制备方法:

54.固态电解质的制备方法(li

2.15

zr

0.85

fe

0.15f0.5

cl

5.5

):原材料licl(>99%)、zrcl4(>99%)、lif(>99%)、fecl3(>99%)置于烘箱150℃真空干燥8h除水,licl、lif、zrcl4、fecl3按照化学计量比称重(licl、lif、zrcl4、fecl3的摩尔比为1.65:0.5:0.85:0.15),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比20:1),通入氩气并密封后,采用300rpm低速球磨2h,接着500rpm高速球磨36h;球磨结束后取出li

2.15

zr

0.85

fe

0.15f0.5

cl

5.5

电解质研磨均匀置于管式炉400℃通氩气煅烧10h,得到li

2.15

zr

0.85

fe

0.15f0.5

cl

5.5

固态电解质。

55.全固态电池的制备方法:ncm811正极主材和super-p、li

2.15

zr

0.85

fe

0.15f0.5

cl

5.5

电解质按照6:1:3的比例研磨均匀后,置于氧化锆球磨罐中300rpm球磨6h,制备出复合正极粉末;取100mg li

2.15

zr

0.85

fe

0.15f0.5

cl

5.5

电解质加入模型电池中,压片机350mpa冷压粉末5min以上;取15mg复合正极粉末加入模型电池一侧,压片机350mpa冷压5min以上;取厚度0.15mm、的铟片贴在模型电池另一侧,压片机100mpa冷压5min以上,组装全固态电池。

56.实施例2

57.本实施例提供一种全固态电池的制备方法:

58.固态电解质的制备方法(li

2.15

zr

0.85

fe

0.15

f1cl5):原材料licl(>99%)、zrcl4(>99%)、lif(>99%)、fecl3(>99%)置于烘箱120℃真空干燥10h除水,licl、lif、zrcl4、fecl3按照化学计量比称重(licl、lif、zrcl4、fecl3的摩尔比为1.15:1:0.85:0.15),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比5:1),通入氩气并密封后,采用400rpm低速球磨1.5h,接着400rpm高速球磨40h;球磨结束后取出li

2.15

zr

0.85

fe

0.15

f1cl5电解质研磨均匀置于管式炉400℃通氩气煅烧10h得到li

2.15

zr

0.85

fe

0.15

f1cl5固态电解质。

59.全固态电池的制备方法:ncm811正极主材和super-p、li

2.15

zr

0.85

fe

0.15

f1cl5电解质按照6:1:3的比例研磨均匀后,置于氧化锆球磨罐中300rpm球磨6h,制备出复合正极粉末;取100mg li

2.15

zr

0.85

fe

0.15

f1cl5电解质加入模型电池中,压片机350mpa冷压粉末5min以上;取15mg复合正极粉末加入模型电池一侧,压片机350mpa冷压5min以上;取厚度0.15mm、的铟片贴在模型电池另一侧,压片机100mpa冷压5min以上,组装全固态电池。

60.实施例3

61.本实施例提供一种全固态电池的制备方法:

62.固态电解质的制备方法(li

2.15

zr

0.85

fe

0.15f1.5

cl

4.5

):原材料licl(>99%)、zrcl4(>99%)、lif(>99%)、fecl3(>99%)置于烘箱180℃真空干燥6h除水,licl、lif、zrcl4、fecl3按照化学计量比称重(licl、lif、zrcl4、fecl3的摩尔比为0.65:1.5:0.85:0.15),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比40:1),通入氩气并密封后,采用200rpm低速球磨2.5h,接着400rpm高速球磨24h;球磨结束后取出li

2.15

zr

0.85

fe

0.15f1.5

cl

4.5

电解质研磨均匀置于管式炉280℃通氩气煅烧4h,得到li

2.15

zr

0.85

fe

0.15f1.5

cl

4.5

固态电解质。

63.全固态电池的制备方法:ncm811正极主材和super-p、li

2.15

zr

0.85

fe

0.15f1.5

cl

4.5

电解质按照6:1:3的比例研磨均匀后,置于氧化锆球磨罐中300rpm球磨6h,制备出复合正极粉

末;取100mg li

2.15

zr

0.85

fe

0.15f1.5

cl

4.5

电解质加入模型电池中,压片机350mpa冷压粉末5min以上;取15mg复合正极粉末加入模型电池一侧,压片机350mpa冷压5min以上;取厚度0.15mm、的铟片贴在模型电池另一侧,压片机100mpa冷压5min以上,组装全固态电池。

64.实施例4

65.本实施例除将固态电解质的制备方法中300rpm低速球磨2h,接着500rpm高速球磨36h替换为300rpm低速球磨38h外,其他条件均与实施例1相同。

66.实施例5

67.本实施例除将固态电解质的制备方法中300rpm低速球磨2h,接着500rpm高速球磨36h替换为500rpm高速球磨38h外,其他条件均与实施例1相同。

68.实施例6

69.本实施例除将管式炉400℃通氩气煅烧10h替换为管式炉200℃通氩气煅烧5h外,其他条件均与实施例1相同。

70.实施例7

71.本实施例除将管式炉400℃通氩气煅烧10h替换为管式炉600℃通氩气煅烧10h外,其他条件均与实施例1相同。

72.对比例1

73.本对比例提供一种全固态电池的制备方法:

74.固态电解质的制备方法(li

2.5

zr

0.5

fe

0.5

cl6):原材料licl(>99%)、zrcl4(>99%)、fecl3(>99%)置于烘箱150℃真空干燥8h除水,licl、zrcl4、fecl3按照化学计量比称重(licl、zrcl4、fecl3的摩尔比为2.5:0.5:0.5),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比20:1),通入氩气并密封后,采用300rpm低速球磨2h,接着500rpm高速球磨36h;球磨结束后取出li

2.5

zr

0.5

fe

0.5

cl6电解质研磨均匀置于管式炉350℃通氩气煅烧10h得到li

2.5

zr

0.5

fe

0.5

cl6固态电解质。

75.全固态电池的制备方法与实施例1相同。

76.对比例2

77.本对比例提供一种全固态电池的制备方法:

78.固态电解质的制备方法(li

2.25

zr

0.75

fe

0.25

cl6:原材料licl(>99%)、zrcl4(>99%)、fecl3(>99%)置于烘箱150℃真空干燥8h除水,licl、zrcl4、fecl3按照化学计量比称重(licl、zrcl4、fecl3的摩尔比为2.25:0.75:0.25),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比20:1),通入氩气并密封后,采用300rpm低速球磨2h,接着500rpm高速球磨36h;球磨结束后取出li

2.25

zr

0.75

fe

0.25

cl6电解质研磨均匀置于管式炉350℃通氩气煅烧10h,得到li

2.25

zr

0.75

fe

0.25

cl6固态电解质。

79.全固态电池的制备方法与实施例1相同。

80.对比例3

81.本对比例提供一种全固态电池的制备方法:

82.固态电解质的制备方法(li

2.15

zr

0.85

fe

0.15

cl6:原材料licl(>99%)、zrcl4(>99%)、fecl3(>99%)置于烘箱150℃真空干燥8h除水,licl、zrcl4、fecl3按照化学计量比称重(licl、zrcl4、fecl3的摩尔比为2.15:0.85:0.15),研磨预混后加入到球磨罐中,加入氧

化锆球磨珠(球料比20:1),通入氩气并密封后,采用300rpm低速球磨2h,接着500rpm高速球磨36h;球磨结束后取出li

2.15

zr

0.85

fe

0.15

cl6电解质研磨均匀置于管式炉350℃通氩气煅烧10h,得到li

2.15

zr

0.85

fe

0.15

cl6固态电解质。

83.全固态电池的制备方法与实施例1相同。

84.对比例4

85.本对比例提供一种全固态电池的制备方法:

86.固态电解质的制备方法(li2zrcl6:原材料licl(>99%)、zrcl4(>99%)、置于烘箱150℃真空干燥8h除水,licl、zrcl4按照化学计量比称重(licl:zrcl4的摩尔比为2:1),研磨预混后加入到球磨罐中,加入氧化锆球磨珠(球料比20:1),通入氩气并密封后,采用300rpm低速球磨2h,接着500rpm高速球磨36h;球磨结束后取出li2zrcl6电解质研磨均匀置于管式炉350℃通氩气煅烧10h,得到li2zrcl6固态电解质。

87.全固态电池的制备方法与实施例1相同。

88.本发明实施例1、对比例3和对比例4对应的全固态电池充放电曲线和全固态电池循环测试图如图1所示。

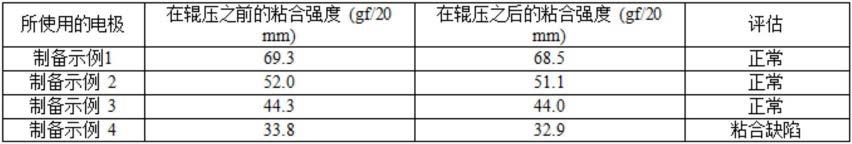

89.对实施例1-7和对比例1-4制备的全固态电池进行内阻、厚度、离子电导率和电化学稳定窗口的测试,测试结果如表1所示。

90.离子电导率的测试方法为:取80~120mg煅烧后的实施例1-7和对比例1-4中的固态电解质加入模型电池中,压片机350mpa冷压粉末5min以上,组装对不锈钢电池,使用电化学工作站测试离子电导率,测试频率4mhz~0.1hz。

91.电化学稳定窗口的测试方法为:取80~120mg实施例1-7和对比例1-4中的固态电解质加入模型电池(内径)中,压片机350mpa冷压粉末5min以上;将super-p和电解质按照1:2的比例研磨混合均匀,取20mg混合物装入模型电池的一侧,压片机350mpa冷压粉末5min以上;按照in:li=40:1的比例组装in-li合金,贴在模型电池另一侧,压片机100mpa冷压5min以上;使用电化学工作站进行lsv测试,扫描范围从开路电压到7v,扫描速率为0.0005v/s。

92.表1

[0093][0094]

通过上述表格可以得到本发明通过引入fe元素(金属元素)可以在降低成本的同时实现了材料离子电导率的显著增加,再掺入氟大幅提升电化学稳定窗口让材料有一个较高电化学稳定性的同时还有不错的离子电导率,共同作用使得全固态电池有更高的充放电容量和循环稳定性;合适的球磨转速和时间确保电解质的均匀合成且具有较高的纯度;合适的煅烧温度和时间使得电解质有更好地晶格结构和取向。

[0095]

通过实施例1-3对比可知,通过掺杂fe元素(金属元素)在降低成本的同时尽可能的提高材料离子电导率,通过掺杂f元素来改善电池的界面稳定性,增大电化窗口,当f元素的掺杂量增大时,电化学窗口,改善界面稳定性,但f元素的掺杂会造成离子电导率的明显下降,所以需要权衡fe元素和f元素的掺杂量来协调离子电导率和电化学稳定窗口,既要大幅提升电化学稳定窗口,来增强循环稳定性,还有保持较高的离子电导率,拥有不错的锂离子传输能力。

[0096]

通过实施例1和实施例4-7对比可知,将两段球磨替换为一段过高速度球磨,或过高速度的球磨,电解液的均匀性变差,从而导致电池的纯度变差,电池的内阻会增大,离子电导率下降。煅烧温度过高或过低,电解质的晶格结构和取向不稳定,电池的内阻增大,离子电导率下降。

[0097]

通过实施例1和对比例1-3对比可知,不增加f元素,电池的电化学稳定窗口变窄。随着fe(金属)元素的含量的增加,电池的离子电导率增大。但是当掺杂量过多时,电解质的晶格结构会发生变化,电解质的性能降低。

[0098]

通过实施例1和对比例1对比可知,不增加f元素和金属元素,电池的内阻增大,离子电导率变小,电化学稳定窗口变窄。

[0099]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。