1.本发明涉及轴承分拣装置技术领域,尤其涉及基于轴承表面缺陷的高精密智能分选收拣装置。

背景技术:

2.轴承作为一种机械的旋转部件,根据其质量通常需要对其进行分拣,从而对其进行分类,在公开号为cn109261525b的一种轴承外圈分拣装置中,通过设置不同尺寸的分拣筒,利用步进电机驱动旋转而将不同尺寸的轴承外圈可以有选择的分拣出,但是其分拣检测方法较为单一不够全面,其还存在一些不足之处,在对轴承进行分拣时,轴承在生产过程中由于生产工艺的缺陷和运输过程的碰撞,部分轴承会出现毛边凸出、裂纹凹槽等问题,现有是通过手工人眼判断待检轴承的质量,从而对其进行分拣,没有统一的标准,造成检测精度较差,分拣的结果不够理想,而传统设备又无法对轴承进行高精度检测,智能化分拣,造成现有的装置在分拣过程中精密度和智能化较低的问题;

3.针对上述的技术缺陷,现提出一种解决方案。

技术实现要素:

4.本发明的目的在于:本发明在基于协同检测、进料、分选出料的高效分拣的基础上,通过控制磁感分选组件和触感感应组件作业,感应采集待检轴承的磁通量和其表面压力总值,从多角度感应轴承的信息,且对其信息进行分析对比,从而实现轴承的高精密高效率的智能化地分拣作业,使分拣的精度更高。

5.为了实现上述目的,本发明采用了如下技术方案:

6.基于轴承表面缺陷的高精密智能分选收拣装置,包括环形支撑箱和控制面板,所述环形支撑箱的外端顶部固定套设有环形支撑板和检测箱,所述环形支撑箱的外端转动套设有环形安装板,所述环形安装板的底面与环形支撑板抵接,且环形安装板的顶面设有感应待检轴承的磁通量的磁感分选组件,所述磁感分选组件设有多个,且磁感分选组件以环形安装板的环心为中心并按环形阵列分布,所述检测箱对称开设有磁感开口,所述检测箱内设有感应待检轴承表面的总压值触的触感感应组件,所述触感感应组件活动设于检测箱内,且触感感应组件与磁感分选组件间隙配合,多个所述磁感分选组件通过环形安装板适配有驱动其旋转的磁感驱动组件,所述触感感应组件传动适配有驱动其升降的触感驱动组件,所述环形支撑箱通过环形支撑板固定连接有若干个呈扇形分布的收拣漏口,且收拣漏口的内壁固定套设有第二防撞弹垫。

7.进一步的,所述磁感分选组件包括u形限位套,所述u形限位套内活动设有弧形推板,所述u形限位套的外端固定设有微型气缸,所述微型气缸的输出轴滑动贯穿u形限位套的外壁延伸到其内部并与弧形推板固定连接,所述弧形推板的内端固定设有第一防撞弹垫,所述u形限位套的侧壁处安装有磁通量传感器。

8.进一步的,所述触感感应组件包括触感感应缸体,所述触感感应缸体的顶端中心

处安装于触感驱动组件上,所述触感感应缸体内设有触感压力传感器、触感感应弹块和承压滑块,所述触感压力传感器固定设于触感感应缸体的顶部,所述承压滑块的外端与触感感应缸体的内壁滑动抵接,所述触感感应弹块的两端抵接设于触感压力传感器和承压滑块之间,所述触感感应缸体的底端中心处固定设有空心固定杆,所述空心固定杆与触感感应缸体贯通连接,且空心固定杆远离触感感应缸体的一端固定有弧形固定套,所述弧形固定套远离空心固定杆的一端固定连接有触感充气件,且触感充气件的顶端中心处与空心固定杆贯通连接,所述触感感应缸体开设有通气孔,所述通气孔的一端与空心固定杆贯通连接,且通气孔的另一端正对承压滑块。

9.进一步的,所述触感驱动组件包括固定设于检测箱内的触感驱动电机,所述触感驱动电机的输出轴固定连接有触感驱动丝杆,所述触感驱动丝杆通过轴承转动设于检测箱内,且触感驱动丝杆的外端螺纹套设有触感螺母座,所述触感螺母座的底端固定连接有限位推杆,所述限位推杆的顶部侧面固定设有第一限位滑凸,所述第一限位滑凸滑动连接有限位滑板,所述限位滑板开设有适配第一限位滑凸滑动的第二限位滑道,所述第一限位滑凸滑动嵌设于第二限位滑道内;

10.所述限位推杆的底部侧面固定设有第二限位滑凸,所述第二限位滑凸弧度连接有曲形升降滑杆,所述曲形升降滑杆开设有适配第二限位滑凸滑动的曲形限位滑道,所述第二限位滑凸滑动嵌设于曲形限位滑道内,所述曲形升降滑杆的两端呈90度设置,且曲形升降滑杆的一端固定设有t形滑凸,所述t形滑凸与检测箱的内壁滑动连接,且检测箱的内壁开设有第一限位滑道,所述t形滑凸滑动嵌设于第一限位滑道内,且曲形升降滑杆的另一端与触感感应缸体的顶端中心处固定连接。

11.进一步的,所述环形支撑箱内转动设有同步环形板,所述同步环形板贯通连接有空心连接杆,所述空心连接杆垂直固定连接有线路走线杆,所述线路走线杆与环形支撑板贯通连接,且线路走线杆与环形支撑板固定连接,所述同步环形板的内端转动套设有l形卡环,所述l形卡环与环形支撑箱固定连接。

12.进一步的,所述磁感驱动组件包括磁感驱动电机,所述磁感驱动电机固定设于环形支撑箱内,所述磁感驱动电机的输出轴固定连接有磁感驱动转杆,所述磁感驱动转杆的外端固定套设有主动锥齿轮,所述主动锥齿轮啮合连接有传动锥齿轮,所述传动锥齿轮固定套有传动转杆,所述传动转杆转动设于环形支撑箱内,且传动转杆的外端固定套设有传动齿轮,所述传动齿轮啮合连接有从动齿轮,所述从动齿轮转动连接有支撑柱,所述支撑柱固定设于环形支撑箱内,且支撑柱的两端与环形支撑箱的内壁固定连接,所述支撑柱的外端转动套设有磁感驱动环套,所述磁感驱动环套与从动齿轮通过焊接固定,且磁感驱动环套的外端固定连接有若干磁感连接杆,所述磁感连接杆以磁感驱动环套的环心为中心并按环形阵列分布,磁感连接杆远离磁感驱动环套的一端与空心连接杆固定连接。

13.进一步的,控制面板包括:

14.分选标记模块,用于将多个磁感分选组件进行标签化并构建分选标记集合,且将构建生成的分选标记集合进行储存;

15.收拣标记模块,用于将多个收拣漏口进行标签化并构建收拣标记集合,且构建生成的收拣标记集合进行储存;

16.精密分析模块,用于接收触感感应组件感应的待检轴承的表面总压和磁感分选组

件感应的待检轴承的磁通量,还通过分选标记模块获取其内储存的分选标记集合和通过收拣标记模块获取其内储存的收拣标记集合,并经精密分析处理得到标签控制信号,还将生成的标签控制信号发送到分拣执行模块;

17.分拣执行模块,用于接收标签控制信号,并立即控制对应部件进行轴承分拣的工作。

18.进一步的,精密分析处理的具体处理过程如下:

19.将待检轴承的表面总压和待检轴承的磁通量后将其分别标定为zcy和zcc后,处理得到生成轴承精密检测因子za,然后将生成轴承精密检测因子za与轴承精密检测因子za与预设阈值za比较:当轴承精密检测因子za不在预设阈值za内时,则产生劣质分拣信号;当轴承精密检测因子za在预设阈值za内时,则将轴承精密检测因子za与分拣阈值zj进行比较,当分拣阈值的取值范围在预设阈值za内时,则生成优质分拣信号;当轴承精密检测因子za不在分拣阈值zj内时,则生成次品分拣信号;当生成劣质分拣信号、优质分拣信号或次品分拣信号后,立即获取此磁感分选组件的标签以及与之分拣信号对应的收拣漏口的标签,从而生成标签控制信号。

20.综上所述,由于采用了上述技术方案,本发明的有益效果是:

21.本发明在基于协同检测、进料、分选出料的高效分拣的基础上,通过控制磁感分选组件和触感感应组件作业,感应采集待检轴承的磁通量和其表面压力总值,从多角度感应轴承的信息,且对其信息进行分析对比,从而实现轴承的高精密高效率的智能化地分拣作业,使分拣的精度更高,解决了传统人工分拣效率较低,精度较差的问题,且解决了传统设备分拣检测方法较为单一,不够全面的问题。

附图说明

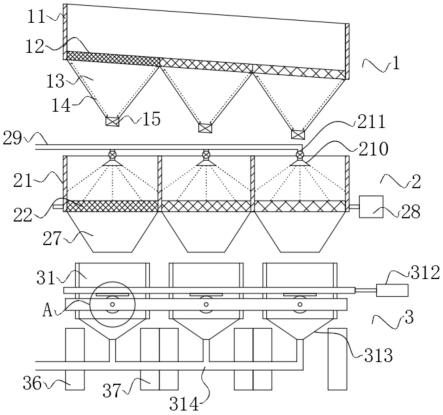

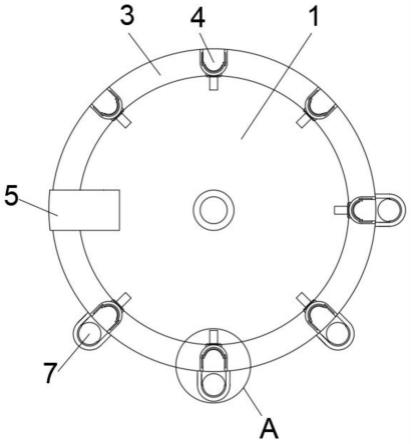

22.图1示出了本发明的俯视图;

23.图2示出了本发明的剖面图;

24.图3示出了图1的a处局部放大图;

25.图4示出了检测箱处的内部放大图;

26.图5示出了触感感应缸体处的剖面放大图;

27.图6示出了本发明的流程图;

28.图例说明:1、环形支撑箱;2、环形支撑板;3、环形安装板;4、磁感分选组件;5、检测箱;6、触感感应组件;7、收拣漏口;8、磁感驱动组件;9、触感驱动组件;101、同步环形板;102、空心连接杆;103、线路走线杆;104、l形卡环;105、支撑腿;401、u形限位套;402、弧形推板;403、微型气缸;404、第一防撞弹垫;405、磁通量传感器;501、第一限位滑道;502、磁感开口;601、触感感应缸体;602、触感压力传感器;603、触感感应弹块;604、承压滑块;605、通气孔;606、空心固定杆;607、弧形固定套;608、触感充气件;701、第二防撞弹垫;801、磁感驱动电机;802、磁感驱动转杆;803、主动锥齿轮;804、传动锥齿轮;805、传动转杆;806、传动齿轮;807、从动齿轮;808、磁感驱动环套;809、磁感连接杆;810、支撑柱;901、触感驱动电机;902、触感驱动丝杆;903、触感螺母座;904、限位推杆;905、第一限位滑凸;906、限位滑板;907、第二限位滑道;908、第二限位滑凸;909、曲形升降滑杆;910、曲形限位滑道;911、t形滑凸。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.实施例1:

31.如图1-6所示,基于轴承表面缺陷的高精密智能分选收拣装置,包括环形支撑箱1和控制面板,环形支撑箱1的外端顶部固定套设有环形支撑板2和检测箱5,环形支撑箱1的外端转动套设有环形安装板3,环形安装板3的底面与环形支撑板2抵接,且环形安装板3的顶面设有若干个磁感分选组件4,磁感分选组件4用于接收待检轴承,且感应待检轴承的磁通量并将其发送到控制面板,磁感分选组件4设有多个,且磁感分选组件4以环形安装板3的环心为中心并按环形阵列分布,检测箱5对称开设有磁感开口502,磁感分选组件4旋转时,从磁感开口502内通过;

32.检测箱5内设有触感感应组件6,触感感应组件6活动设于检测箱5内,触感感应组件6与磁感分选组件4间隙配合,触感感应组件6用于感应待检轴承表面的总压值,多个磁感分选组件4通过环形安装板3适配有驱动其旋转的磁感驱动组件8,触感感应组件6传动适配有驱动其升降的触感驱动组件9,触感驱动组件9还可为冲压油缸或者冲压气缸,用于触感感应组件6的升降;

33.环形支撑箱1通过环形支撑板2固定连接有若干个呈扇形分布的收拣漏口7,收拣漏口7的底端外设有收拣箱或者收拣传送带,收拣漏口7与磁感分选组件4间隙配合,且收拣漏口7的内壁固定套设有第二防撞弹垫701,磁感分选组件4将检测分选完成的轴承推到对应的收拣漏口7内,第二防撞弹垫701防止轴承撞击到收拣漏口7的内壁,造成轴承受到撞击而损伤,同时第二防撞弹垫701的弹性对轴承起到缓冲的作用,使轴承更加便捷通过收拣漏口7落到收拣箱或者收拣传送带上,对轴承进行收间;

34.环形支撑箱1内转动设有同步环形板101,将供电或其他元件安装在同步环形板101上,同步环形板101与环形支撑板2协同工作,以防止线路缠绕,同步环形板101贯通连接有空心连接杆102,空心连接杆102垂直固定连接有线路走线杆103,线路走线杆103与环形支撑板2贯通连接,且线路走线杆103与环形支撑板2固定连接,同步环形板101的内端转动套设有l形卡环104,l形卡环104与环形支撑箱1固定连接,l形卡环104用于锁定同步环形板101,使同步环形板101转动时更加的稳定,环形支撑箱1的底面设有支撑腿105;

35.磁感分选组件4包括u形限位套401,u形限位套401内活动设有弧形推板402,u形限位套401的外端固定设有微型气缸403,微型气缸403的输出轴滑动贯穿u形限位套401的外壁延伸到其内部并与弧形推板402固定连接,弧形推板402的内端固定设有第一防撞弹垫404,第一防撞弹垫404用于保护进料时的待检轴承,当检测完成后控制微型气缸403的输出轴伸出并带动与其固定的弧形推板402向外推出其内的轴承,u形限位套401的侧壁处安装有磁通量传感器405,磁通量传感器405的感应磁片用于感应轴承的磁通量;

36.触感感应组件6包括触感感应缸体601,触感感应缸体601的顶端中心处安装于触感驱动组件9上,触感感应缸体601内设有触感压力传感器602、触感感应弹块603和承压滑块604,触感压力传感器602固定设于触感感应缸体601的顶部,承压滑块604的外端与触感

感应缸体601的内壁滑动抵接,触感感应弹块603的两端抵接设于触感压力传感器602和承压滑块604之间,触感感应缸体601的底端中心处固定设有空心固定杆606,空心固定杆606与触感感应缸体601贯通连接,且空心固定杆606远离触感感应缸体601的一端固定有弧形固定套607,弧形固定套607远离空心固定杆606的一端固定连接有触感充气件608,且触感充气件608的顶端中心处与空心固定杆606贯通连接,触感感应缸体601开设有通气孔605,通气孔605的一端与空心固定杆606贯通连接,且通气孔605的另一端正对承压滑块604;

37.当触感充气件608挤压到u形限位套401内时,将其内空间填满,充分的覆盖到待检轴承的表面,即同步对轴承的外表面和内表面进行整体接触感应,当触感充气件608充分填满u形限位套401内对其表面感应后,使触感充气件608内的气体通过空心固定杆606进入到通气孔605处,通气孔605处的气压变高推动与其另一端正对地承压滑块604沿触感感应缸体601的内壁滑动,承压滑块604沿触感感应缸体601的内壁滑动并挤压与其抵接的触感感应弹块603收缩,触感感应弹块603收缩后其反向作用力作用于触感压力传感器602,是触感压力传感器602感应到触感感应弹块603给予的作用力感应到触感充气件608的压力值,从而通过触感充气件608的压力值感应待检轴承表面信息,当待检轴承表面有裂纹、凹槽时,触感充气件608的压力值变小,当待检轴承表面有凸出、毛边时,触感充气件608的压力值变大,通过触感充气件608的压力值的大小判断待检轴承的质量;

38.磁感驱动组件8包括磁感驱动电机801,磁感驱动电机801固定设于环形支撑箱1内,磁感驱动电机801的输出轴固定连接有磁感驱动转杆802,磁感驱动转杆802的外端固定套设有主动锥齿轮803,主动锥齿轮803啮合连接有传动锥齿轮804,传动锥齿轮804固定套有传动转杆805,传动转杆805转动设于环形支撑箱1内,且传动转杆805的外端固定套设有传动齿轮806,传动齿轮806啮合连接有从动齿轮807,从动齿轮807转动连接有支撑柱810,支撑柱810固定设于环形支撑箱1内,且支撑柱810的两端与环形支撑箱1的内壁固定连接,支撑柱810的外端转动套设有磁感驱动环套808,磁感驱动环套808与从动齿轮807通过焊接固定,且磁感驱动环套808的外端固定连接有若干磁感连接杆809,磁感连接杆809以磁感驱动环套808的环心为中心并按环形阵列分布,磁感连接杆809远离磁感驱动环套808的一端与空心连接杆102固定连接;

39.启动磁感驱动电机801工作并控制其输出轴定量旋转,磁感驱动电机801的输出轴定量旋转后带动与其固定的磁感驱动转杆802定量旋转,磁感驱动转杆802定量旋转带动与其固定的主动锥齿轮803定量旋转,主动锥齿轮803定量旋转后带动与其啮合连接的传动锥齿轮804定量旋转,传动锥齿轮804定量旋转后带动与其固定套设的传动转杆805定量旋转,传动转杆805传动转杆805定量旋转带动与其外端固定套设的传动齿轮806定量旋转,传动齿轮806定量旋转后带动与其啮合连接的从动齿轮807定量旋转,从动齿轮807定量旋转后带动与其焊接固定的磁感驱动环套808定量旋转,磁感驱动环套808定量旋转后带动其外端固定连接的若干磁感连接杆809同步定量旋转,若干磁感连接杆809同步定量旋转后带动与其对应固定的空心连接杆102定量旋转,空心连接杆102定量旋转后带动与其固定的同步环形板101和线路走线杆103定量旋转,线路走线杆103定量旋转后带动与其固定的环形安装板3定量旋转,环形安装板3定量旋转后带动安装于其上的磁感分选组件4定量旋转,此时环形安装板3与同步环形板101同步旋转,且定量旋转的量为最后两个磁感分选组件4进入检测箱5的间隙,当磁感分选组件4进入检测箱5的触感感应组件6正下方时,此时另外的其中

一个磁感分选组件4正接收待检轴承,同时还有磁感分选组件4将检测完成的轴承推到对应的收拣漏口7内,进一步地完成分选收拣的工作;

40.触感驱动组件9包括固定设于检测箱5内的触感驱动电机901,触感驱动电机901的输出轴固定连接有触感驱动丝杆902,触感驱动丝杆902通过轴承转动设于检测箱5内,且触感驱动丝杆902的外端螺纹套设有触感螺母座903,触感螺母座903的底端固定连接有限位推杆904,限位推杆904的顶部侧面固定设有第一限位滑凸905,第一限位滑凸905滑动连接有限位滑板906,限位滑板906开设有适配第一限位滑凸905滑动的第二限位滑道907,第一限位滑凸905滑动嵌设于第二限位滑道907内;

41.限位推杆904的底部侧面固定设有第二限位滑凸908,第二限位滑凸908弧度连接有曲形升降滑杆909,曲形升降滑杆909开设有适配第二限位滑凸908滑动的曲形限位滑道910,第二限位滑凸908滑动嵌设于曲形限位滑道910内,曲形升降滑杆909的两端呈90度设置,且曲形升降滑杆909的一端固定设有t形滑凸911,t形滑凸911与检测箱5的内壁滑动连接,且检测箱5的内壁开设有第一限位滑道501,t形滑凸911滑动嵌设于第一限位滑道501内,且曲形升降滑杆909的另一端与触感感应缸体601的顶端中心处固定连接,t形滑凸911使曲形升降滑杆909升降移动时更加稳定;

42.启动固定设于检测箱5内的触感驱动电机901工作,当控制触感驱动电机901的输出轴正向旋转时,触感驱动电机901的输出轴正向旋转带动与其固定的触感驱动丝杆902正向旋转,触感驱动丝杆902正向旋转带动与其螺纹套设的触感螺母座903向右移动,触感螺母座903向右移动后带动与其固定连接的限位推杆904向右移动,限位推杆904向右移动后带动与其固定的第一限位滑凸905沿与其嵌设的第二限位滑道907滑动,第一限位滑凸905沿与其嵌设的第二限位滑道907滑动增强限位推杆904滑动时的稳定性,同时限位推杆904向右移动后带动与其固定的第二限位滑凸908沿与其嵌设的曲形升降滑杆909开设的曲形限位滑道910内滑动,第二限位滑凸908沿与其嵌设曲形限位滑道910内滑动后其会推动曲形升降滑杆909平缓地向下移动,曲形升降滑杆909平缓地向下移动后带动与其固定的触感感应组件6平缓地向下移动,从而检测待检轴承,当控制触感驱动电机901的输出轴反向旋转时,经上述部件传动,使曲形升降滑杆909平缓地向上移动,曲形升降滑杆909平缓地向上移动后带动触感感应组件6平缓地向上移动,从而控制触感感应组件6回位,从而实现控制触感感应组件6的平稳升降,保证设备传动的稳定性;

43.控制面板包括分选标记模块、收拣标记模块、精密分析模块和分拣执行模块;

44.分选标记模块将多个磁感分选组件4构建分选标记集合并储存,则分选标记集合内的多个磁感分选组件4分别标签化为c1、c2、c3、

……

、cm,收拣标记模块将多个收拣漏口7构建收拣标记集合并储存,则收拣标记集合内的多个收拣漏口7分别标签化为s1、s2、s3、

……

、sn,m和n均为正整数,且m表示磁感分选组件4的总数量,n表示收拣漏口7的总数量,n越大,说明对轴承的质量分类越多;

45.具体的工作原理如下:

46.步骤一,外部送料装置将待检轴承传到磁感分选组件4内,启动磁感驱动组件8通过环形安装板3带动若干个磁感分选组件4进行定量圆周旋转,磁感分选组件4定量圆周旋转后进入到检测箱5内,且处于触感感应组件6的正下方,此时,磁感分选组件4感应待检轴承的磁通量并将其发送给精密分析模块,同时启动触感驱动组件9控制触感感应组件6下降

直到其触感充气件608填满磁感分选组件4内,此时触感感应组件6感应到待检轴承的表面总压,触感感应组件6感应到待检轴承的表面总压后将其发送给精密分析模块;

47.步骤二,精密分析模块接收到待检轴承的表面总压和待检轴承的磁通量后将其分别标定为zcy和zcc,然后依据公式za=(e1*zcy e2*zcc)/2,得到轴承精密检测因子za;其中e1、e2均其轴承的权重占比因子,轴承的权重占比因子使计算的结果更加的接近真实值;

48.下面以n为3举例,还将轴承精密检测因子za与预设阈值za进行比较,当轴承精密检测因子za不在预设阈值za内时,则产生劣质分拣信号;

49.当轴承精密检测因子za在预设阈值za内时,则获取分拣阈值zj,且分拣阈值的取值范围在预设阈值za内;

50.当轴承精密检测因子za在分拣阈值zj内时,则生成优质分拣信号;

51.当轴承精密检测因子za不在分拣阈值zj内时,则生成次品分拣信号;

52.当生成劣质分拣信号、优质分拣信号或次品分拣信号后,立即通过分选标记模块获取此磁感分选组件4的标签,以及与之分拣信号对应的,且通过收拣标记模块的收拣漏口7的标签,从而生成标签控制信号;

53.还将标签控制信号发送到分拣执行模块

54.步骤三,分拣执行模块接收到标签控制信号后,立即间接控制磁感分选组件4继续旋转,磁感分选组件4旋转到与之标签对应的收拣漏口7时,则控制磁感分选组件4将精密检测完成的轴承推到对应的收拣漏口7内,从而完成对轴承的高精密检测、高精密分类选择,从而对轴承进行收取;通过设置呈环形的多个磁感分选组件4,实现协同检测、进料、分选出料,从而提高了装置的使用效率;

55.综合上述技术方案,本发明在基于协同检测、进料、分选出料的高效分拣的基础上,通过控制磁感分选组件4和触感感应组件6作业,感应采集待检轴承的磁通量和其表面压力总值,从多角度感应轴承的信息,且对其信息进行分析对比,从而实现轴承的高精密高效率的智能化地分拣作业,使分拣的精度更高,解决了传统人工分拣效率较低,精度较差的问题,且解决了传统设备分拣检测方法较为单一,不够全面的问题。

56.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。