1.本发明属于锂离子混合电容器领域,具体涉及一种锂离子混合电容器正负极匹配材料的制备方法及应用。

背景技术:

2.如今,为了满足便携式电子产品、电池驱动汽车、智能或大规模电网不断增长的需求,储能系统必须配备更高的能量和功率密度,以及更长的循环寿命。锂离子混合电容器作为一种新型储能装置,继承了电化学超级电容器和锂离子电池的优势,在不牺牲耐用性能的情况下,在超高功率密度下显示出高能量密度。然而,锂离子混合电容器的电化学性能总是受到正负极材料的多样性和不匹配的限制。

3.碳基材料和改性的过渡金属氧化物已被成功制备并用作锂离子混合超级电容器的正极和负极。过渡金属氧化物具有高理论容量、高储量,丰富的价态和低成本等优点但通常表现出较差的循环稳定性和较弱的倍率能力。碳基材料较低的放电容量限制了锂离子混合电容器的能量密度。

4.此外,锂离子混合电容器的正极和负极材料之间的不匹配带来了关于能量密度、倍率性能、功率密度和长循环稳定性的问题。而且在制备过程中,由于电极材料通常需要单独制备,导致制备周期较长且成本难以控制。因此开发一种易于生产且相互匹配的锂离子混合电容器正负极材料对于高性能锂离子混合电容器的发展及应用具有重大意义及价值。

5.文献(任晓龙,艾德生,吕瑞涛,康飞宇,黄正宏.多孔炭复合v2o3纳米材料用于锂离子电容器的研究[j].新型炭材料,2021,36(06):1103-1108.)中公开了一种v2o3@c/商业化活性炭所组装成的锂离子混合电容器。该混合电容器的复合材料v2o3@c的前驱体制备需经过13h的搅拌及24h的冷冻干燥,制备过程耗时较长,且设备要求较高,不利于大规模生产。

技术实现要素:

[0006]

针对现有技术中锂离子混合电容器正负极材料制备中存在的不足,本发明提供了一种锂离子混合电容器正负极匹配材料的制备方法及应用。该制备方法工艺简单,制备得到的正负极材料具有优异的电化学性能。

[0007]

本发明解决所述技术问题的技术方案是:涉及一种锂离子混合电容器正负极匹配材料的制备方法,其特征在于,该制备方法包括下述步骤:

[0008]

步骤1:将0.2~0.8g的四水合氯化锰(mncl2·

4h2o)、1.0~1.5g的亚硝基三乙酸(sna) 溶于超纯水和异丙醇体积比为1:3的溶液中,得均相溶液;

[0009]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在150~200℃下保持 4~8h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0010]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0011]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中在保护气氛

下在 400~600℃下煅烧1~3h,煅烧结束后冷却至室温,得到mno@c;

[0012]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中在保护气氛下在 700~900℃下碳化1~3h,煅烧结束后冷却至室温;

[0013]

步骤6:将步骤5中得到的粉料使用0.01~0.1m hf处理,然后用超纯水和乙醇反复洗涤,得到正极材料多孔碳材料(pc)。

[0014]

步骤1中,四水合氯化锰为0.6g,亚硝基三乙酸为1.2g。

[0015]

步骤2中,高压釜温度为180℃,保温时长为6h;步骤4中,煅烧温度为500℃,保温时长为2h,保护气氛为ar氛围下进行;步骤5中,煅烧温度为800℃,保温时长为2h,保护气氛为n2氛围;步骤6中,hf溶液浓度为0.05m。

[0016]

本技术中匹配材料是正极材料和负极材料组成电容器器件所达到的性能匹配,而并非特指正极材料或负极材料中的一极,也并非二者的混合物。设计混合储能器件的主要目标是开发一种结合了二次电池的高能量和超级电容的高功率的装置。匹配的基本原理是选择高电容材料来增加能量密度,并选择高倍率的电池材料来提高功率密度。由于不同的能量存储机制,电池电容不能同时在高倍率和低倍率下实现期望的性能,本技术根据应用需求调整正负电极制备的原料种类及反应条件以获得最佳性能。

[0017]

进一步的,本发明涉及一种锂离子混合电容器正负极匹配材料的应用,使用上述的制备方法获得的mno@c材料和多孔碳材料(pc),其应用过程如下:首先,将10%的乙炔黑、 80%的mno@c材料和10%的聚四氟乙烯(pvdf)分散在n-甲基吡咯烷酮(nmp)溶液中,生成均匀的浆料,将上述浆料涂覆在铜箔上并在烘箱中干燥,得到单电极mno@c;将多孔碳材料(pc)中加入乙炔黑,最后涂敷在铝箔上形成单电极pc。

[0018]

所得匹配材料组装的器件mno@c//pc经3000次循环后电容仍能保持初始值的80%以上,电容器具有高能量密度、高功率密度和出色的稳定性。

[0019]

与现有技术相比,本发明的有益效果在于:

[0020]

(1)本发明制备方法采取同种金属络合物作为前驱体,可同时用于后续正负极材料的制备(正极材料为多孔炭pc,负极材料为mno@c,二者前驱体均为mn的金属络合物。其中,mno@c由步骤4制备得到,多孔炭pc由步骤5、6制备得到),相较于其他分别制备正负极材料的制备方法,耗时更短且成本更低廉;本发明以pc材料为电容器正极,mno@c 为电容器负极;两种材料分别用于不同侧电极;将mno和c整合为mno@c核壳结构,可以使得mno@c作为负极材料具有高容量和较好的循环稳定性,从而使得正极和负极材料组成的混合电容器件性能匹配,使得锂离子混合电容器具备优异的性能。

[0021]

(2)本发明制备方法中选择亚硝基三乙酸(sna)和四水合氯化锰(mncl2·

4h2o)作为前驱体的原料,金属盐/金属离子在超纯水和异丙醇的特定体系中与螯合剂形成稳定络合,使得mno@c中金属氧化物与c之间的结构尽可能相似,以使得其动态变化过程中的体积相适应;金属有机络合物前驱体可转化为碳材料及金属化合物,且衍生碳材料与金属氧化物之间具备相似的结构,使得在步骤4的煅烧后能够形成mno,而不是形成其他mn的氧化物。本发明中正极和负极材料具有相似结构,二者协同作用,作为正负极材料组装的锂离子混合电容器具有高能量密度、高功率密度和出色的稳定性,对于开发新型锂离子混合电容器正负极材料具有指导意义。

[0022]

(3)本发明中制备方法仅包括高压釜加热、煅烧、洗涤和烘干等步骤,制备方法简

单。制备得到锂离子混合电容器正负极匹配材料组装所得器件,在48w kg-1

功率密度下表现出 89wh kg-1

的能量密度,并且在45wh kg-1

的能量密度下,可以达到电池18kw kg-1

的功率密度。

[0023]

(4)本发明锂离子混合电容器正负极匹配材料的制备方法主要包括如下步骤:将四水合氯化锰、亚硝基三乙酸溶于水和异丙醇溶液中,经高压反应釜加热结束后得到前驱体。前驱体材料在管式炉中煅烧,即可得到mno@c。对于同种前驱体,仅需改变煅烧温度并经酸处理即可得到多孔碳材料,应用于锂离子混合电容器的负极及正极。

[0024]

(5)本发明在通过同种前驱体制备正极材料时,优选n2氛围,能够在较高的温度下发生n渗透,进一步提高了混合电容器的电性能。

附图说明

[0025]

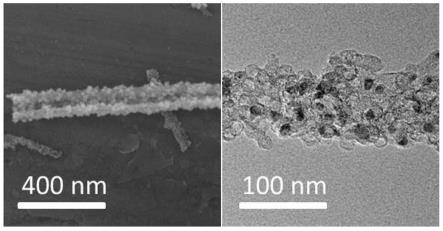

图1是本发明一种锂离子混合电容器正负极匹配材料的制备方法的实施例1所得 mno@c的sem和tem形貌图像。

[0026]

图2是本发明一种锂离子混合电容器正负极匹配材料的制备方法的实施例1所得pc的 sem和tem形貌图像。

[0027]

图3是本发明一种锂离子混合电容器正负极匹配材料的制备方法的实施例1所得 mno@c//pc器件的cv曲线。

[0028]

图4是本发明一种锂离子混合电容器正负极匹配材料的制备方法的实施例1所得 mno@c//pc器件的5ag-1

下的循环稳定性。

[0029]

图5是本发明一种锂离子混合电容器正负极匹配材料的制备方法的实施例1所得 mno@c//pc器件的倍率容量。

具体实施方式

[0030]

本专利涉及到一种锂离子混合电容器正负极匹配材料的制备方法及其应用。下面将结合本专利发明内容与具体实施例对所涉及到实验内容进行完整且清晰的描述,以便使本领域研究人员可以更好地理解本发明。

[0031]

以下实施例制备出的电极材料均通过下面的方法进行应用与性能测试:组装半电池以评估mno@c和pc材料的电化学性能,其中对电极和参比电极为锂片,电解液为ec/dec(1:1) 中的1m lipf6。锂离子混合电容器以mno@c作为负极,pc作为正极组装而成。

[0032]

电极的制备:将10%的乙炔黑、80%的活性材料和10%的聚四氟乙烯(pvdf)分散在 n-甲基吡咯烷酮(nmp)溶液中,生成均匀的浆料。将上述浆料涂覆在铜箔上并在烘箱中干燥。再按上述步骤制备单电极pc,加入乙炔黑,最后涂敷在铝箔上。

[0033]

电化学性能测量过程:循环伏安法(cv)测试在电化学工作站(chi 760e)上进行。在land 电池测试仪(ct2001a)上研究了恒电流充放电性能和循环稳定性。

[0034]

本发明提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0035]

步骤1:将0.2~0.8g的四水合氯化锰(mncl2·

4h2o)、1.0~1.5g的亚硝基三乙酸(sna) 溶于超纯水和异丙醇体积比为1:3的混合溶液中,得均相溶液;

[0036]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在150~200℃下

保持 4~8h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0037]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0038]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中400~600℃下煅烧 1~3h,煅烧结束后冷却至室温,得到mno@c材料;

[0039]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中700~900℃下碳化 1~3h,煅烧结束后冷却至室温;

[0040]

步骤6:将步骤5中得到的粉料使用0.01~0.1m hf处理,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc)。

[0041]

实施例1

[0042]

本实施例提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0043]

步骤1:将0.6g的四水合氯化锰(mncl2·

4h2o)、1.2g的亚硝基三乙酸(sna)溶于超纯水和异丙醇体积比为1:3的混合溶液中,得均相溶液;

[0044]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在180℃下保持6h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0045]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0046]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中500℃下煅烧2h (ar氛围),煅烧结束后冷却至室温,得到mno@c;

[0047]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中800℃下碳化2h(n2氛围),煅烧结束后冷却至室温;

[0048]

步骤6:将步骤5中得到的粉料使用0.05m hf处理,去除mn,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc);

[0049]

对本实施例所得的匹配材料进行表征及电化学性能测试,mno@c复合材料和多孔碳材料均呈现一维纳米棒形态,且都具有多孔结构。图1中可以看到mno@c中含有大量mno 颗粒,且被包覆在碳壳中。图2中可以看到,多孔碳材料中大多mno已被去除。所得匹配材料组装的器件mno@c//pc具有优异的储能性能,在48wkg-1

功率密度时表现出89wh kg-1

的超高能量密度,即使在18kw kg-1

功率密度下也能保持45wh kg-1

的能量密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的88.2%。

[0050]

实施例2

[0051]

本实施例提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0052]

步骤1:将0.7g的四水合氯化锰(mncl2·

4h2o)、1.2g的亚硝基三乙酸(sna)溶于超纯水和异丙醇体积比为1:3的混合溶液中,得均相溶液;

[0053]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在180℃下保持6h,加热结束后冷却至25℃并真空过滤收集前驱体;

[0054]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得

到前驱体mn-sna络合物,将其分为两份;

[0055]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中500℃下煅烧2h (ar氛围),煅烧结束后冷却至室温,得到mno@c;

[0056]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中800℃下碳化2h(n2氛围),煅烧结束后冷却至室温;

[0057]

步骤6:将步骤5中得到的粉料使用0.05m hf处理,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc);

[0058]

对本实施例所得的电极材料进行表征及电化学性能测试,mno@c复合材料和多孔碳均呈现一维纳米棒形态,且都具有多孔结构。所得电极材料组装的器件mno@c//pc具有优异的储能性能,在45w kg-1

功率密度时表现出83wh kg-1

的超高能量密度,在18kw kg-1

功率密度下为39wh kg-1

的能量密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的87.0%。

[0059]

实施例3

[0060]

本实施例提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0061]

步骤1:将0.6g的四水合氯化锰(mncl2·

4h2o)、1.4g的亚硝基三乙酸(sna)溶于超纯水和异丙醇体积比为1:3的溶液中,得均相溶液;

[0062]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在180℃下保持6h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0063]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0064]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中500℃下煅烧2h (ar氛围),煅烧结束后冷却至室温,得到mno@c;

[0065]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中800℃下碳化2h(n2氛围),煅烧结束后冷却至室温;

[0066]

步骤6:将步骤5中得到的粉料使用0.05m hf处理,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc);

[0067]

对本实施例所得的电极材料进行表征及电化学性能测试,mno@c复合材料和多孔碳均呈现一维纳米棒形态,且都具有多孔结构。所得电极材料组装的器件mno@c//pc具有优异的储能性能,在48w kg-1

功率密度时表现出85wh kg-1

的超高能量密度,在18kw kg-1

功率密度下为41wh kg-1

的能量密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的87.9%。

[0068]

实施例4

[0069]

本实施例提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0070]

步骤1:将0.6g的四水合氯化锰(mncl2·

4h2o)、1.2g的亚硝基三乙酸(sna)溶于超纯水和异丙醇体积比为1:3的混合溶液中,得均相溶液;

[0071]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在180℃下保持6h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0072]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0073]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中550℃下煅烧2h (ar氛围),煅烧结束后冷却至室温,得到mno@c;

[0074]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中850℃下碳化2h(n2氛围),煅烧结束后冷却至室温;

[0075]

步骤6:将步骤5中得到的粉料使用0.05m hf处理,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc);

[0076]

对本实施例所得的电极材料进行表征及电化学性能测试,mno@c复合材料和多孔碳均呈现一维纳米棒形态,且都具有多孔结构。所得电极材料组装的器件mno@c//pc具有优异的储能性能,在44w kg-1

功率密度时表现出80wh kg-1

的超高能量密度,在18kw kg-1

功率密度下为38wh kg-1

的能量密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的87.6%。

[0077]

实施例5

[0078]

本实施例提供一种锂离子混合电容器正负极匹配材料的制备方法,该制备方法包括下述步骤:

[0079]

步骤1:将0.6g的四水合氯化锰(mncl2·

4h2o)、1.2g的亚硝基三乙酸(sna)溶于超纯水和异丙醇体积比为1:3的混合溶液中,得均相溶液;

[0080]

步骤2:将步骤1中得到的均相溶液转移到高压釜中,然后密封并在180℃下保持6h,加热结束后冷却至25℃并真空抽滤收集前驱体;

[0081]

步骤3:步骤2中得到的前驱体使用超纯水和乙醇反复洗涤,80℃烘箱干燥过夜,得到前驱体mn-sna络合物,将其分为两份;

[0082]

步骤4:将步骤3中得到的其中一份前驱体转移到刚玉舟内在管式炉中450℃下煅烧2h (ar氛围),煅烧结束后冷却至室温,得到mno@c;

[0083]

步骤5:将步骤3中得到的另一份前驱体转移到刚玉舟内在管式炉中750℃下碳化2h(n2氛围),煅烧结束后冷却至室温;

[0084]

步骤6:将步骤5中得到的粉料使用0.05m hf处理,然后用超纯水和乙醇反复洗涤,得到多孔碳材料(pc);

[0085]

对本实施例所得的电极材料进行表征及电化学性能测试,mno@c复合材料和多孔碳均呈现一维纳米棒形态,且都具有多孔结构。所得电极材料组装的器件mno@c//pc具有优异的储能性能,在46w kg-1

功率密度时表现出82wh kg-1

的超高能量密度,在18kw kg-1

功率密度下为40wh kg-1

的能量密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的87.8%。

[0086]

实施例6

[0087]

本实施例锂离子混合电容器正负极匹配材料的制备方法各步骤同实施例1,不同之处在于,本实施例中步骤5的炭化过程在ar氛围下进行。对本实施例所得的电极材料进行表征及电化学性能测试,mno@c复合材料和多孔碳材料均呈现一维纳米棒形态,且都具有多孔结构。所得电极材料组装的器件mno@c//pc具有优异的储能性能,在48w kg-1

功率密度时表现出85wh kg-1

的超高能量密度,即使在18kw kg-1

功率密度下也能保持41wh kg-1

的能量

密度。在5ag-1

的电流密度下对对组装的mno@c//pc进行循环稳定性测试,经3000次循环后电容仍能保持初始值的82.3%。

[0088]

本发明未述及之处适用于现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。