1.本实用新型属于数控加工技术领域,涉及一种多倍孔距自定位夹紧平台。

背景技术:

2.在数控加工中,前期生产准备工序往往涉及毛料/工装夹具的辅助准备内容,如毛料制孔、安装夹紧螺栓、调整压板位置等一系列操作,然后再进行nc加工等内容,当涉及到多品种小批量生产时,会出现因项目差异带来的大量重复准备环节,并且为了应对全部项目品种,需要准备形式多样、数量很大的螺栓、螺母、t型块等辅助用品,占用较多的资金,同时还占用较多的生产空间。在多数情况下,一处螺栓压板的占用宽度为10cm,总体来算,全部螺栓压板的平台面积占用率可达15%~30%,并且毛料及工装夹具的拉直找正还额外占用辅助准备时间,平均耗时在15分钟以上。以上问题如果直接利用传统数控机床的t型平台寻求解决很难实现,t型平台的t型槽本身精度等级不够,并且无法实现精确定位的功能。

3.鉴于上述原因,设计了该多倍孔距自定位夹紧平台,该平台一是利用自身h7级多倍孔距布局的定位孔实现不同长度的定位需求,二是利用定位孔下半部分的螺纹孔实现紧固功能,可以有效的利用平台空间,减少了辅助用品的占用面积,提高了使用效率。

技术实现要素:

4.该专利的目的就是为了解决现有数控加工技术中存在的上述问题,本实用新型专利提供一种可供数控加工不同孔距定位与夹紧需求的定位平台。

5.本实用新型的技术方案如下:

6.该平台整体尺寸依据数控机床的具体平台尺寸进行制作,整体厚度为50mm,整体精度指标为两侧变孔距的尺寸为25

±

0.02mm,中间部分标准孔距为50

±

0.02mm,两者组合即可满足多种不同孔距的定位需求。

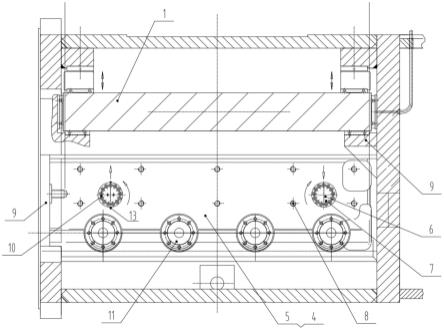

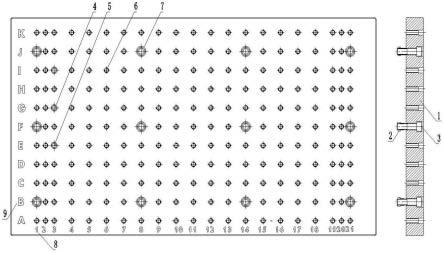

7.一种多倍孔距自定位夹紧平台,包括平台、t型螺母、螺钉、螺栓、定位销、自定位夹紧孔、平台紧固孔、x横向坐标、9y纵向坐标,具体见图1所示。

8.所述的平台材料为钢质,厚度为50mm,其长宽尺寸分别为1050mm、600mm,上下表面的表面粗糙度为ra0.8,平面度要求为0.02,其主要作用是下表面与数控机床的导轨平台接触定位,平台的上表面为数控加工时的高精度定位表面,平台同时作为其他附属结构的承载体;

9.所述的t型螺母的下端穿过平台,的用于装入数控机床导轨平台的t型槽中,用于紧固本平台;所述的螺钉用于串接本平台与机床导轨平台,与t型螺母的上端配合,紧固平台;所述的螺栓用于紧固被加工板材、工装;定位销设置在平台上,用于定位被加工板材、工装的定位安装,取代拉直找正环节;

10.所述的自定位夹紧孔由两部分组成,该孔采用双功能一体化设计,上半部分采用φ14h7高精度定位设计,用以安装定位销,整个平台中所有定位孔的孔间距精度为

±

0.02mm,下半部分为m12内螺纹结构,用于螺栓的连接紧固;

11.所述的平台紧固孔为φ18阶梯孔,数量为均布12个,用以串连螺钉,将平台固定在机床导轨平台上;x轴横向坐标阵列由从1到21的阿拉伯数字组成,相对于平台的上表面沉降0.5mm,用以标定各定位孔的横向坐标;y轴纵向坐标阵列由从a到k的大写英文字母组成,相对于平台的上表面沉降0.5mm,用以标定各定位孔的纵向坐标。

12.本实用新型的有益效果在于:

13.该项实用新型解决了数控加工中毛料/工装的快速夹紧问题,提高了装夹效率,取得了一定的经济效益。同时,技术水平、技术方案设计以及解决问题的思路与能力都得到了提高。同时为类似的平台工装设计提供了制造依据。

14.(1)该实用新型专利机械结构新颖,安装固定简单,操作便捷,能够利用机床本身的t型平台完成安装,不会额外增加其他机构对设备的运行产生影响。

15.(2)本实用新型专利的第一个特点是采用了一孔双功能的设计,使每个位置的孔都具有定位与夹紧的双功能,从而不必采用过密的双排单功能孔布局才能达到同等的使用效果,减少孔的数量相当于变相增加了平台的接触面积,使用过程更加可靠。

16.(3)本实用新型专利的第二个特点是标准化的50mm孔距设计、两侧的变孔距设计,可以满足不同规格的、小步距的定位使用需求,增加了平台的适用性与实用性。

17.(4)本实用新型专利的第三个特点是x、y双向的坐标设计,x向采用阿拉伯数字、y向采用英文字母,使每个孔具有各自的独立坐标标记,如“b5”表示b列第5个孔,这样设计更方便与工艺人员制定工艺规程,更加准确高效。

18.(5)该实用新型专利的平台采用钢质材料,增加了耐用度,同时采用高精度的形位公差设计与制造,能满足较高进行的数控加工定位需求,使用寿命较长同时更保证了较高的使用精度。

附图说明

19.图1是多倍孔距自定位夹紧平台二维图。

20.附图标记:1平台;2t型螺母;3螺钉;4螺栓;5定位销;6自定位夹紧孔;7平台紧固孔;8x轴横向坐标阵列;9y轴纵向坐标阵列。

具体实施方式

21.现结合附图对本实用新型作进一步的描述

22.实施例1:

23.一种多倍孔距自定位夹紧平台,包括平台1、t型螺母2、螺钉3、螺栓4、定位销5、自定位夹紧孔6、平台紧固孔7、x横向坐标8、9y纵向坐标,具体见图1所示。

24.所述的平台1材料为钢质,厚度为50mm,其长宽尺寸分别为1050mm、600mm,上下表面的表面粗糙度为ra0.8,平面度要求为0.02,其主要作用是下表面与数控机床的导轨平台接触定位,平台1的上表面为数控加工时的高精度定位表面,平台1同时作为其他附属结构的承载体;

25.所述的t型螺母2的下端穿过平台1,的用于装入数控机床导轨平台的t型槽中,用于紧固本平台1;所述的螺钉3用于串接本平台与机床导轨平台,与t型螺母2的上端配合,紧固平台1;所述的螺栓4用于紧固被加工板材、工装;定位销5设置在平台1上,用于定位被加

工板材、工装的定位安装,取代拉直找正环节;

26.所述的自定位夹紧孔6由两部分组成,该孔采用双功能一体化设计,上半部分采用φ14h7高精度定位设计,用以安装定位销5,整个平台中所有定位孔的孔间距精度为

±

0.02mm,下半部分为m12内螺纹结构,用于螺栓4的连接紧固;

27.所述的平台紧固孔7为φ18阶梯孔,数量为均布12个,用以串连螺钉,将平台1固定在机床导轨平台上;x轴横向坐标阵列8由从1到21的阿拉伯数字组成,相对于平台1的上表面沉降0.5mm,用以标定各定位孔的横向坐标;y轴纵向坐标阵列9由从a到k的大写英文字母组成,相对于平台1的上表面沉降0.5mm,用以标定各定位孔的纵向坐标。

28.实施例2:

29.一种多倍孔距自定位夹紧平台的工作步骤如下:

30.平台安装前将平台上下表面清理干净,将12个安装孔内清理干净确保无异物、切屑。

31.准备好配套安装的螺钉、辅助拉直用的百分表,同时确保设备的t型导轨平台表面处于干净状态,t型槽内无异物。

32.用吊车将平台平稳吊至t型平台上方,平稳放置。

33.调整本平台的放置状态,并利用设备主轴、百分表进行平台的x、y双向拉直找正,如超出误差0.02mm,用皮锤轻轻敲至误差范围内。

34.将紧固螺钉采用对称预紧的方式,将平台紧固完毕。

35.依被加工工件/工装尺寸,确定定位孔距,先将定位销放置相应孔距间隔的两孔内,然后将被加工工件/工装对准定位销进行定位。

36.选择工件周围合适的定位孔,利用螺栓、压板将工件进行紧固与装夹。

37.调试程序,执行数控加工。

38.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。