1.本发明属于原油类催化转化技术领域,特别涉及一种原油催化转化制低碳烯烃的方法,本发明同时提供了上述方法对应的装置。

背景技术:

2.以乙烯、丙烯为代表的低碳烯烃是化学工业的最基本原料,现有催化转化技术是在生产汽油、柴油的同时副产低碳烯烃,远不能满足当前市场对有机化工原料的需求。芳烃是产量和规模仅次于乙烯和丙烯的重要有机化工原料,其衍生物广泛用于生产化纤、塑料和橡胶等化工产物和精细化学品,随着石油化工及纺织工业的不断发展,世界上对芳烃的需求量也不断增长。国内外多以天然气或轻质石油馏分为原料,采用乙烯联合装置中蒸汽裂解工艺生产低碳烯烃,由生产乙烯的同时副产大量其他烯烃和芳烃等基础原料。虽然蒸汽裂解技术经过几十年的发展,技术不断完善,但仍具有能耗高、生产成本高、co2排放量大和产物结构不易调节等技术局限,传统的蒸汽裂解生产乙烯和丙烯的技术正面临严峻的考验。利用催化转化方法制低碳烯烃,同时副产丙烯、丁烯等低碳烯烃以及芳烃等化工原料是解决资源短缺、低成本生产化工产物的新方向,已成为当今重要的研究课题和热点问题。

3.在催化转化制低碳烯烃,并副产丙烯、丁烯等低碳烯烃方面,主要有一下几种思路:

4.1、反应原料通过蒸馏塔分成轻重不同馏分,分别在不同的反应器内进行催化反应。如cn109575982a提供一种原油催化裂解制低碳烯烃和芳烃的方法,原油经脱盐、脱水后,进加热炉加热,然后进蒸馏塔,将原油分成轻重组分,切割点在150~300℃之间;塔顶出来的轻组分和塔底出来的重组分在两个反应器内在水蒸汽气氛下与高温催化剂接触反应。

5.2、反应器内分层进料反应。如cn1898362提供了一种生产低碳烯烃和芳烃的方法,原料与催化裂解催化剂接触,反应根据原料性质至少分两层进料,除目的产物外来自分馏塔的不同液态反应产物从不同位置返回反应器再次转化。cn1215041a提供了一种多种进料烃类直接转化制烯烃方法制低碳烯烃、丙烯、芳烃等,反应器上设置多组进料口,使性质不同的烃类从不同的进料口进入装置,并在各部相同的工艺条件下进行裂解反应。cn104560154a提供给了一种多产低碳烯烃和轻芳烃的烃类催化转化方法,该方法包括:将重质烃类原料与裂化催化剂在提升管反应器接触进行催化裂化反应,然后分离得到提升管积碳催化剂和提升管反应产物;将轻质烃原料从第二反应器的上游注入,将中质烃类原料从第二反应器中部注入,进行催化裂化反应;将所述第二反应器中产生的反应混合物引入第三反应器继续进行反应,然后分离得到第二积碳催化剂和第二反应产物。其中所述裂化催化剂为含有改性β沸石的裂化催化剂,所述改性β沸石为磷和过度金属改性的β沸石。

6.3、在原料油提升管外,另建反应器使不同馏分再次催化转化,即采用多反应器形式,提升管反应器进行常规原料油反应,经分馏后某一或几种馏分如粗汽油进入另建反应器进一步转化得到目的产物;如cn1388216公开了一种制取丙烯、丁烯及低烯烃含量汽油的催化转化方法,包括以下步骤:(1)预热后的烃油(仍然是液体)注入提升管中,与含有五元

环高硅沸石和y型沸石的催化剂接触并反应,油剂混合物经提升管进入流化床;(2)汽油注入流化床中,与来自提升管的催化剂接触并反应;(3)分离油剂混合物,反应后的催化剂经汽提、送入再生器中再生,再生后的催化剂返回提升管循环使用。该方法既可增产低碳烯烃又可生产低烯烃含量的高品质汽油。cn1258580c公开了一种催化转化汽油深度降烯烃增辛烷值的改质方法和系统,是在重油催化转化装置的反应-再生系统中增设一个催化改质反应器,对催化转化汽油馏分进行催化改质反应。所改质的催化转化汽油馏分可以是粗汽油全馏分、粗汽油轻馏分或粗汽油重馏分,这些馏分是在分馏塔塔顶建立二级冷凝系统来获取的。

7.4、轻质原料产低碳烯烃。cn104557378a公布了一种石脑油催化裂解产丙烯的方法。该方法包括:(1)在预处理条件下,将石脑油与预处理剂接触,得到碱性氮含量降低的处理油;(2)在石脑油催化裂解反应条件下,将步骤(1)得到的处理油和水与催化剂接触,得到催化裂解产物。

8.5、为了增加低碳烯烃的产率,可以采用加入适合小分子烃裂化的“辅助催化剂”,一般加入重油反应催化剂量的5-8%,可增加1-1.5%的丙烯。

9.原油制低碳烯烃需要较高的反应温度,一般高于650℃;由原油组分较宽,反应过程是逐渐裂化、分子量逐渐缩小的过程;约小的分子约难活化,需要的反应温度越高,温度高自然再加热裂化反应,影响目的产物的选择性;如何分配好反应温度和原油的分子特征,平衡好催化裂化反应和热裂化反应,实现对反应的限制控制有重要意义;希望的反应过程是,在重油等大分子裂化阶段尽量增加催化反应比重,限制热裂化,在下分子裂化阶段逐渐提高温度、增加热裂化反应比例;但已有技术反应过程热量都是在反应器入口区提供,反应是逐渐降温过程,尤其对制低碳烯烃的反应,由于要求的反应温度高,导致开始阶段即反应器下部的重油裂化阶段反应温度更高,重组分直接进行了热裂化反应,降低了催化裂化反应的效果。

技术实现要素:

10.本发明的目的在于提供一种原油催化转化制低碳烯烃的方法,该方法将脱盐脱水的原油分离成轻重组分,轻组分和重组分分别在下行反应器和提升管反应器进行催化裂解反应,在各自需要的条件下进行流化催化转化制低碳烯烃,实现低碳烯烃产物的高收率制备。本发明同时提供了实现上述方法的装置。

11.本发明技术方案如下:

12.一种原油催化转化制低碳烯烃的方法,脱盐脱水后的原油先在加热炉或换热器预热/加热后,进入原油分离塔或闪蒸塔,通过降压实现低沸点的组分气化,根据沸点不同分离成原油轻组分(低沸点的轻组分)和原油重组分(高沸点的重组分),所述原油重组分和原油轻组分在催化转化制低碳烯烃装置进行催化裂化制低碳烯烃;所述催化转化制低碳烯烃装置设置反应系统和催化剂再生系统,反应系统至少有一个提升管反应器和一个下行反应器,催化剂再生系统设置一个再生器,具体过程为:

13.(1)脱盐脱水后的原油加压、预加热后进入原油分离塔或闪蒸塔,在原油分离塔或闪蒸塔内降压后,低沸点组分气化,原油被分离成原油轻组分和原油重组分;原油轻组分从原油分离塔或闪蒸塔顶部流出,液体原油重组分从原油分离塔或闪蒸塔底部流出;原油轻

组分中实沸点低于380℃的组分不少于5%;控制原油的加热温度以及原油分离塔或闪蒸塔内的条件可以改变轻重组分分割点;原油加热温度越高,分离塔或闪蒸塔内压力越低,轻重组分分割温度越高,轻组分越多;具体实施工程技术人员熟知;

14.(2)原油重组分直接或加热后在提升管反应器内进行催化裂解反应,反应器设置成上下两级串联分区方式,下方为缓和条件下以较大大分子催化裂化为主的反应区,上方为继续升温、高苛刻条件下进行小分子催化裂解和热裂解制乙烯和丙烯的反应区;两个反应区独立控制;通过分级反应,实现反应器内反应时间、反应温度、催化剂按反应物性质控制的的分级控制;催化剂再生系统设置一个再生器,提升管反应器设置上下两个来自再生器的催化剂进入口,来自再生器的催化剂分上下两路进入提升管反应器,以上部的催化剂进入位置为界,使提升管反应器形成上下两个独立控制的反应区(双区方式)即下反应区和上反应区,通过控制两路来自再生器的催化剂的流量和温度可以控制向提升管反应器提供的热量,从而控制提升管反应器内两个反应区的反应条件,实现上下两个反应区不同条件的反应,即实现分子量较大的组分缓和条件下催化裂化转化,也实现小分子的苛刻条件裂解反应,从而实现催化裂化或裂解反应和热裂化或裂解反应的优化,实现对目的产品选择性的改进和控制,提高氢的转化效率和利用率,降低甲烷等副产品,提高原油催化转化制乙烯和丙烯的产率;反应时,原油重组分直接或加热后与蒸汽混合,或加热前先与蒸汽混合被蒸汽雾化,形成引入提升管的重组分进入提升管反应器缓和条件的下反应区,在来自再生器经下再生立管引入的催化剂ⅰ(又称下再生剂)环境下,进行催化裂化反应,然后反应产物和催化剂ⅰ一起向上进入进一步升温的上反应区,来自再生器经上再生立管引入的催化剂ⅲ(又称上再生剂)再次进入提升管反应器向上反应区供热,在上反应区内进行苛刻条件的催化裂解和热裂解反应;反应后的物流在沉降器内进行气固分离,分离出催化剂后的气体提升管反应器反应产物流出沉降器;分离出的催化剂沉降到下方的汽提段,汽提后的催化剂进入再生器再生,再生后进入提升管反应器循环使用;具体实施时,在提升管反应器内补充占提升管反应器内反应原料质量比10%至50%的蒸汽;

15.(3)来自再生器的再生催化剂ⅱ从顶部进入下行反应器,原油轻组分全部或部分组分直接或加热后形成引入下行反应器的轻组分在下行反应器进行催化裂解反应,下行反应器反应产物在下端流出下行反应器,与催化剂分离后从下行反应器沉降器流出,分离出的催化剂在下行反应器汽提段进行蒸汽汽提,汽提后的催化剂(或称待生催化剂)从下行反应器待生催化剂输送管进入再生器再生,再生后进入下行反应器循环使用。优选地,下反应区的反应温度490℃~600℃,反应时间0.5~5.0s,上反应区的反应温度550℃~720℃,反应压力表压0.10~0.30mpa;下行反应器反应温度620℃~720℃,反应时间0.1秒~1.5秒。

16.上述的原油催化转化制低碳烯烃的方法,优选地,所述原油轻组分按沸点可以为石脑油组分,或石脑油和柴油组分,或不凝气和石脑油混合组分,或不凝气、石脑油和柴油混合组分;或原油轻组分为沸点低于380℃的部分不少于95%的混合石油烃组分;

17.进一步地,所述原油轻组分fog冷却后分离出h2-c4的气体组分和其他不凝气后作为下行反应器的反应原料;

18.上述的原油催化转化制低碳烯烃的方法,优选地,所述原油重组分和/或原油轻组分经加热后再进入催化转化制低碳烯烃装置相应反应器反应,原油轻组分加热温度160-600℃;原油重组分加热温度200℃-370℃。原油轻组分和原油重组分在原油加热炉加热或

在独立的加热炉或换热器加热,或分别在独立的换热器或加热炉加热。

19.上述的原油催化转化制低碳烯烃的方法,优选地,c4和/或轻烃组分在下行反应器反应;或c4和/或轻烃组分先与原油轻组分混合后形成引入下行反应器的轻组分在下行反应器反应;或c4和/或轻烃组分在独立的下行反应器反应;不同组分轻组分原料在不同的下行反应器反应时,再生催化剂从各自的再生催化剂立管提供或从共同的再生催化剂立管提供。具体实施时,所述轻烃组分为沸点低于370℃的石油烃,包含但不限于在外来轻烃或反应产物中分离出的轻烃,轻烃包含但不限于c4组分、石脑油组分,重汽油加氢后的组分、柴油加氢后的组分。具体实施时,原油轻组分加入蒸汽和/或外来c4和/或石脑油,混合形成引入反应器的轻组分,直接或再进行加热后反应,蒸汽加入量占引入下行反应器的轻组分的0%-50%。当多种组分在下行反应器反应时,各组分在同一个下行反应器反应,或分开在不同下行反应器反应。

20.上述的原油催化转化制低碳烯烃的方法,优选地,所述原油轻组分进一步分成柴油组分和柴油外轻组分(即柴油组分外的其他轻组分),柴油组分和柴油外轻组分分别在不同的下行反应器内反应。

21.上述的原油催化转化制低碳烯烃的方法,优选地,提升管反应器反应产物继续进入下行反应器反应,即提升管反应器反应产物和引入下行反应器的轻组分在同一下行反应器反应,在更高的反应温度和新鲜催化剂条件下再次反应;或者提升管反应器反应产物在独立的下行反应器a反应,再生催化剂从各自的再生催化剂立管提供或从共同的再生催化剂立管提供。

22.具体实施时,原油重组分与下行反应器反应产物或提升管反应器反应产物换热,实现原油重组分的加热。

23.具体实施时,原油轻组分与下行反应器反应产物或提升管反应器反应产物换热,实现原油轻组分的再加热。

24.具体实施时,分离塔或闪蒸塔分出的原油轻组分优先保持气体状态参与反应。

25.具体实施时,提升管反应器反应产物中沸点高于200℃的组分在提升管反应器内回炼,或加氢后在提升管反应器内回炼;优选沸点高于350℃的组分在提升管反应器回炼。

26.本方法中,优选地,在再生器补充燃料,当原油制低碳烯烃生焦的再生不足以提供反应需要的热量时,通过在再生器补充燃料的方式,为反应系统补充热量。

27.进一步地,在提升管反应器出口前或/和下行反应器出口前,或/和汽提段补充重油或重回炼油或燃料油,在催化剂上增加生焦量,并实现反应产物的急冷降温,这些生焦通过待生剂进入再生器,提高再生器的烧焦负荷和供热能力,并实现反应产物的降温;

28.进一步地,原油重组分先加氢处理,脱出重金属、硫、碱性氮元素,提高氢含量改善性质后,得到的原油重组分加氢组分再进入催化转化制低碳烯烃装置催化转化制低碳烯烃。原油轻组分和重组分的分离和重组分加氢处理工程公司技术人员熟知,产品分离塔液体产品加氢,工程公司技术人员能够实施。

29.本发明同时提供了一种原油催化转化制低碳烯烃的装置,

30.在加热炉或换热器和原油分离塔或闪蒸塔下游,设置反应系统和催化剂再生系统;

31.所述反应系统至少设置一个提升管反应器、沉降器和汽提段,以及至少一个下行

反应器,下行反应器沉降器,下行反应器汽提段;所述催化剂再生系统设置再生器;

32.所述提升管反应器设置成上下两级串联分区方式,包括下部的下反应区和上部的上反应区,下反应区用于低温催化裂化反应,上反应区用于高温制乙烯裂解反应,下反应区和/或上反应区为气力输送流态化形式或管式反应形式,或气力输送流态化形式和快速流态化的串联形式;所述下反应区下部的下再生剂入口通过下再生立管与所述再生器的下再生剂出口连通,所述上反应区下部的上再生剂入口通过上再生立管与所述再生器的上再生剂出口连通;

33.在所述提升管反应器下部设置重组分入口,所述重组分入口与所述原油分离塔或闪蒸塔底部之间设置物流管线,以引入经原油分离塔或闪蒸塔分离出的原油重组分;在所述下行反应器顶部设置轻组分入口,所述轻组分入口与所述原油分离塔或闪蒸塔顶部之间设置物流管线,以引入经原油分离塔或闪蒸塔分离出的原油轻组分;

34.所述下行反应器上部设再生催化剂入口,所述再生催化剂入口经再生催化剂立管与催化剂再生器连通;下行反应器下部出口与下行反应器沉降器内的气固分离器连接;具体实施时,下行反应器出口连接旋流气固分离器作为初级气固分离器,旋流气固分离器技术人员熟知;下行反应器汽提段在下行反应器沉降器,位于下行反应器出口下方。

35.上述的原油催化转化制低碳烯烃的装置,优选地,所述装置还包括与下行反应器并列设置的多个下行反应器,各下行反应器顶部的原料入口分别与不同的原料管路连通,以实现不同原料在不同下行反应器内的反应。具体实施时,多个下行反应器使用一个下行系统沉降器或多个下行系统沉降器。当设置多个下行反应器时,再生催化剂来自共用再生催化剂立管或多个再生催化剂立管。

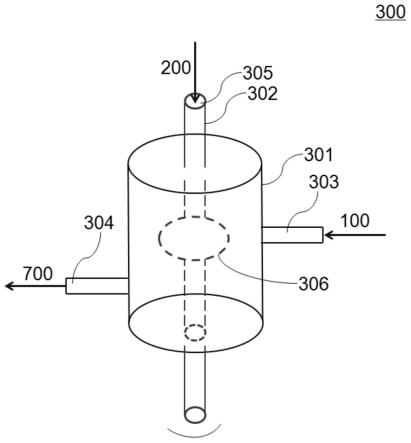

36.上述的原油催化转化制低碳烯烃的装置,优选地,下行反应器顶部设置再生催化剂分配器,所述再生催化剂入口设于再生催化剂分配器顶部,再生催化剂先进入再生催化剂分配器,再进入下行反应器。具体实施时,不同下行反应器可共用一个再生催化剂分配器,或者各下行反应器使用独立的再生催化剂分配器。

37.本发明方法对原油各组分采用不同条件的方案加工,优化了反应条件,发挥催化反应和热反应的特点,形成组合方案,这就增加了反应和产品选择性,提高了效率。

附图说明:

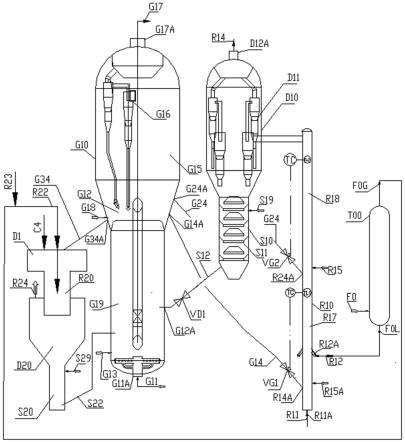

38.图1为本发明实施方式一工艺示意图;

39.图2为本发明实施方式二工艺示意图;

40.图3为本发明实施方式三工艺示意图;

41.图中编号标记内容如下:

42.r10提升管反应器;r11提升管催化剂提升气体;r11a提升管催化剂提升气入口,r12引入提升管的重组分(或称进入提升管反应器的原油重组分),r12a重组分入口,r14提升管反应器反应产物,r14a(提升管反应器)下再生剂入口,r15蒸汽,r15a第二蒸汽,r16轻烃组分(外来轻烃或回炼轻烃或其他轻烃组分),r17(提升管反应器)下反应区,r18(提升管反应器)上反应区;r19重质石油烃或重循环油;r20下行反应器,r22引入下行反应器的物流(或进入下行反应器的原油轻组分物流),r23第三蒸汽,r24下行反应器反应产物;r24a上再生剂入口(提升管反应器上再生催化剂入口),r30下行反应器a,r32进入下行反应器的柴油

组分物流;r40下行反应器b;

43.s10(提升管反应系统)汽提段,s11汽提构件,s12待生立管(提升管反应器待生催化剂输送管);s19重质石油烃或重循环油a;s20下行反应器汽提段,s22下行反应器待生催化剂输送管;s29重质石油烃或重循环油b;

44.d1再生催化剂分配器;d10(提升管反应)沉降器,d11沉降旋风分离器,d12a提升管反应器反应产物出口,d20下行反应器沉降器;

45.g10再生器,g11催化剂再生气体,g11a再生气体入口,g12密相流化床再生区,g12a待生剂入口,g13燃料油a,g14下再生立管(提升管下再生催化剂输送管),g14a下再生剂出口,g15再生器稀相区,g16再生器旋风分离器,g17烧焦后烟气,g17a烟气出口;g18燃料油,g19再生器烧焦区;g24上再生立管(提升管上再生催化剂输送管),g24a上再生剂出口,g34(下行反应器)再生催化剂立管,g44再生催化剂立管a,g54再生催化剂立管b;vd1(提升管反应系统)待生剂滑阀;vg1(提升管反应器)下再生催化剂滑阀,vg2(提升管反应器)上再生催化剂滑阀;

46.a0加热炉或换热器,a1原油重组分换热器或加热炉,a2原油轻组分换热器或加热炉;f0原油,f0g原油轻组分(原油中分成的轻组分),f0d轻组分液体,f0l原油重组分(原油中分成的重组分),t00原油分离塔或闪蒸塔;ti温度指示,tc温度控制信号。

具体实施方式:

47.以下以具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此。

48.具体实施过程如下:

49.脱盐脱水处理后的原油f0,用泵加压到0.8mpa~1.6mpa进入原油加热炉或换热器a0加热到220℃到370℃,然后在原油分离塔或闪蒸塔t00降压,降压后低沸点的轻组分即原油轻组分f0g实现气化,在原油分离塔或闪蒸塔t00塔顶流出;高沸点原油重组分f0l在塔底流出;具体实施时,控制原油分离塔或闪蒸塔t00的操作压力和温度实现按沸点分离的操作,技术人员掌握,调整原油分离塔或闪蒸塔t00条件和加热炉或换热器a0出口温度也可以调整原油轻组分和原油重组分实沸点范围,比如控制低沸点的原油轻组分f0g干点或终馏点在145℃到220℃之间变化,或原油轻组分f0g按干点或终馏点按140℃-360℃;高沸点原油重组分f0l包含蜡油组分、重油或渣油组分;

50.原油轻组分f0g和原油重组分f0l返回加热炉或换热器a0加热或独立加热,原油轻组分f0g加热到350℃-600℃左右,原油重组分f0l加热到250℃-360℃左右,加热后进入催化裂化制低碳烯烃装置进行流化催化制低碳烯烃,或原油重组分f0l加氢处理后形成原油重组分加氢组分进入催化裂化制低碳烯烃装置进行流化催化制低碳烯烃;

51.原油重组分f0l或原油重组分加氢组分用原油重组分雾化蒸汽雾化后先送入提升管反应器r10的下反应区r17,来自再生器g10的催化剂分上下两路进入提升管反应器r10,以上部的催化剂进入位置即上催化剂入口r24a为界,使提升管反应器r10形成上下两个独立控制的反应区(双区方式)即下反应区r17和上反应区r18,通过控制两路来自再生器的催化剂的流量和温度可以控制向提升管反应器r10提供的热量,从而控制提升管反应器内两个反应区的反应条件;反应产物气体和催化剂一起在沉降器d10内进行气固分离,分离出催化剂后的提升管反应器反应产物r14流出沉降器d10;

52.原油轻组分f0g进入下行反应器进行催化裂解制低碳烯烃;反应后的产物在下行反应器沉降器d20内进行气固分离,分离出催化剂后的下行反应器反应产物r24流出下行反应器沉降器d20,原油轻组分f0g反应温度为620℃-720℃,反应时间0.1秒-1.5秒。

53.实施方式一:

54.本实施方式的原油催化转化制低碳烯烃的方法,采用图1所示的装置,在原油分离塔或闪蒸塔t00下游,设置反应系统和催化剂再生系统;反应系统包括提升管反应系统和下行反应系统;提升管反应系统包括提升管反应器r10,沉降器d10和汽提段s10;下行反应系统包括下行反应器r20,下行反应器沉降器d20,下行反应器汽提段s20;催化剂再生系统设有再生器g10;采用原油f0为原料,脱盐脱水后的原油f0加压并在原油加热炉或换热器a0预热后,用原油分离塔或闪蒸塔t00按沸点分离成两种组分,即原油重组分f0l和原油轻组分f0g气体,所述原油重组分f0l直接用蒸汽雾化后进入提升管反应器r10,原油轻组分f0g与第三蒸汽r23混合形成引入下行反应器的轻组分r22,以及c4进入下行反应器r20,再生催化剂分别从下再生立管g14和再生催化剂立管g34进入提升管反应器r10和下行反应器r20;具体实施时,原油重组分f0l为包含原油中蜡油组分和重油组分的混合物,沸点高于350℃,原油轻组分f0g为原油中不凝气、石脑油或轻石脑油组分、柴油组分,沸点低于360℃;

55.再生器g10和沉降器d10并列设置,下行反应器r20与再生器g10并列布置;提升管反应器r10出口连通沉降器d10内的沉降旋风分离器d11,下行反应器r20出口同样连通下行反应器沉降器d20内的气固分离器;汽提段s10设于沉降器d10下方,汽提段s10内设置有汽提构件s11;汽提段s10下部通过待生立管s12由待生剂入口g12a连通再生器g10的再生器烧焦区g19,待生立管s12上设有待生剂滑阀vd1;下行反应器汽提段s20设于下行反应器沉降器d20下方;下行反应器汽提段s20下部通过下行反应器待生催化剂输送管s22连通再生器g10,下行反应器待生催化剂输送管s22上设置待生催化剂滑阀,在下行反应器r20顶部设置再生催化剂分配器d1,再生催化剂入口设于再生催化剂分配器d1顶部,再生催化剂先进入再生催化剂分配器d1,再进入下行反应器r20;

56.提升管反应器r10设置成上下两级串联分区方式,包括下部的下反应区r17和上部的上反应区r18,下反应区r17进行低温催化裂化反应,上反应区r18进行高温制乙烯裂解反应;下反应区r17下方的下再生剂入口r14a通过下再生立管g14与再生器g10的下再生剂出口g14a连通,下再生立管g14上设有下再生催化剂滑阀vg1,上反应区r18下部的上再生剂入口r24a通过上再生立管g24与再生器g10的上再生剂出口g24a连通,上再生立管g24上设有上再生催化剂滑阀vg2;提升管反应器r10底部设置提升管催化剂提升气体入口r11a,以引入提升管催化剂提升气体r11;

57.蒸汽15、第二蒸汽r15a在不同位置进入提升管反应器r10;提升管反应器反应产物r14从沉降器d10顶部的提升管反应器反应产物出口d12a流出;下行反应器反应产物r24从下行反应器沉降器d20流出;

58.在提升管反应器r10下部设置重组分入口r12a,可从重组分入口r12a进入重组分反应原料及原油重组分雾化蒸汽;在重组分入口r12a与原油分离塔或闪蒸塔t00底部之间设置物流管线,以引入经原油分离塔或闪蒸塔t00分离出的原油重组分f0l,在下行反应器r20顶部的轻组分入口与原油分离塔或闪蒸塔t00顶部之间设置物流管线,以引入经原油分离塔或闪蒸塔t00分离出的原油轻组分f0g;

59.具体实施时,如图1所示,在分离出的原油轻组分f0g中加入第三蒸汽r23,混合形成引入下行反应器的轻组分r22,外来c4在下行反应器r20反应,第三蒸汽r23加入量占引入下行反应器的轻组分r22的5%-50%;

60.具体实施时,如图1所示,再生器g10采用烧焦罐快速流化床和密相流化床再生形式,引入提升管反应器r10的催化剂均从再生器g10上部的密相流化床再生区g12引出;再生器g10的再生器稀相区g15内设置有再生器旋风分离器g16,烧焦后烟气g17由再生器g10顶部的烟气出口g17a排出,催化剂再生气体g11由再生器g10底部的再生气体入口g11a引入,在上部的密相流化床再生区g12补充燃料g18,在下部的再生器烧焦区g19补充燃料油a g13,实现再生器补热;沉降器d10顶部设置提升管反应器反应产物出口d12a,以引出提升管反应器反应产物r14;具体实施时,可在提升管反应器r10出口前补充重质石油烃或重循环油,在下行反应器r20出口前(下部)补充重质石油烃或重循环油r19,在汽提段s10补充重质石油烃或重循环油as19,在下行系统汽提段s20补充重质石油烃或重循环油bs29,上述各部位补充的重质石油烃或重循环油,可以为相同或不同的重油或重回炼油或燃料油,从而在催化剂上增加生焦量;

61.本实施方式的原油催化转化制低碳烯烃的方法,两个反应器采用相同的催化剂,催化剂的活性组分选自hy、usy、rey、rehy、reusy、h-zsm-5、y型沸石、l沸石、zsm-5沸石、β沸石、磷酸铝沸石、丝光沸石,或改性的上述沸石中的一种或混合;具体工艺流程为:

62.(1)脱盐脱水后的原油f0加压、预加热后进入原油分离塔或闪蒸塔t00,分离成原油轻组分f0g和原油重组分f0l;

63.(2)原油重组分f0l被蒸汽雾化后进入提升管反应器r10的下反应区r17,在来自再生器g10经下再生立管g14引入的催化剂ⅰ环境下,进行催化裂化反应,然后反应产物和催化剂ⅰ一起向上进入进一步升温的上反应区r18,来自再生器g10经上再生立管g24引入的催化剂ⅲ再次进入提升管反应器r10,参与上反应区r18的反应,向上反应区r18供热;下反应区r17的反应温度490℃~600℃,反应时间0.5~5.0s,上反应区r18的反应温度560℃~720℃,反应压力表压0.10~0.20mpa;

64.原油轻组分f0g加入蒸汽形成引入下行反应器的轻组分r22,和外来c4在下行反应器r20反应,来自再生器g10经再生催化剂立管g34引入再生催化剂ⅱ,下行反应器r20内的反应温度650-720℃;

65.(3)上述提升管反应器r10反应后的物流,进入沉降器d10进行气固分离,得到提升管反应器反应产物r14,分离出的催化剂在汽提段s10汽提后进入再生器g10再生,循环使用;下行反应器r20反应后的物流在下行反应器沉降器d20内进行气固分离,分离出催化剂,得到下行反应器反应产物r24,分离出的催化剂在下行反应器汽提段s20汽提后进入再生器g10再生,循环使用。

66.实施例1

67.采用图1所示的装置,用原油经催化转化制低碳烯烃;

68.原油性质:密度0.85,氢含量13.0,k值12.5,ni含量小于3.0ppm,v含量0.3ppm;

69.原油温度135℃;原油按沸点分馏成沸点低于200℃的原油轻组分和原油重组分;

70.提升管反应器反应条件:

71.下反应区反应温度为550℃,反应时间1.0秒;上反应区反应温度为620℃,反应时

间1.6秒;雾化蒸汽占原油重组分的10%;提升管反应器总蒸汽量为原油重组分的35%;

72.下行反应器反应条件:

73.原油轻组分为原油中沸点180℃以下的组分,为气体,注入蒸汽和回炼c4,蒸汽为轻组分f0g的50%,回炼c4为原油量的7%;轻组分混合物加热到550℃;反应时间0.4秒,反应温度700℃;

74.再生器:密相流化床区补充燃料油,燃料油量按再生温度760℃控制。

75.反应沉降器压力120kpa(表压);油浆进入汽提段增加生焦,占原油的4%。产品分布见表1。

76.表1实施例1产品分布

77.组分单位%(重)干气39甲烷9.8乙烯25液化气32丙烯17.1汽油组分13lco组分6.5焦炭8.5

78.实施方式二:

79.本实施方式的原油催化转化制低碳烯烃的方法,采用图2所示的装置,下行反应系统设有并列的下行反应器r20和下行反应器ar30,共用一个再生催化剂分配器d1、一个下行反应器沉降器d20、一个下行反应器汽提段s20;下行反应系统再生催化剂从再生立管g34提供,反应后的待生催化剂从下行反应器待生催化剂输送管s22返回再生器g10;采用原油f0为原料,脱盐脱水后的原油f0加压并在原油加热炉或换热器预热后,用原油分离塔或闪蒸塔t00按沸点分离成原油重组分f0l、原油轻组分f0g及轻组分液体f0d,其中f0d为柴油液体组分,原油轻组分f0g为柴油外轻组分气体;原油重组分f0l在原油重组分换热器或加热炉a1加热后进入提升管反应器r10反应;反应后的物流在沉降器d10分离出催化剂后的提升管反应器反应产物r14继续进入下行反应器ar30反应;原油轻组分f0g气体和轻组分液体f0d混合后在原油轻组分加热炉或换热器a2加热,加入第三蒸汽r23形成引入下行反应器的轻组分r22,进入下行反应器r20,c4和外来石脑油轻烃组分r16与引入下行反应器的轻组分r22在同一下行反应器r20反应;再生催化剂经再生催化剂立管g34先进入催化剂分配器d1,从催化剂分配器d1中分别进入下行反应器r20和下行反应器ar30;具体实施时,原油重组分f0l为包含蜡油组分和重油组分的混合物,沸点高于350℃,原油轻组分f0g为原油中不凝气、石脑油或轻石脑油组分,f0d为柴油液体组分。

80.其他部分装置结构同实施方式一。

81.实施例2

82.采用图2所示的装置,以原油为原料生产乙烯,实施参数如下:

83.原油加热温度350℃,压力1.2mpa,闪蒸塔轻重组分分离温度为280℃;重组分包含重柴油、蜡油、重油组分;重组分在重组分加热炉内加热到350℃,被蒸汽雾化后进入提升管

反应器反应,下反应区反应温度580℃,反应时间1.8秒;提升管反应器反应产物进入下行反应器继续反应,反应时间0.3秒,反应温度670℃;原油轻组分包含轻柴油,在轻组分加热炉加热到550℃进入下行反应器a反应,反应温度680℃,反应时间0.6秒;

84.占原油的3%重循环油进入下行反应器出口增加结焦;

85.其他与实施例1相同。

86.实施方式三:

87.本实施方式的原油催化转化制低碳烯烃的方法,采用图3所示的装置,原油f0在加热炉或换热器a0加热,从原油分离塔或闪蒸塔t00分离成原油重组分f0l、气体原油轻组分f0g及轻组分液体f0d,其中f0d为柴油液体组分,原油重组分f0l、气体原油轻组分f0g及轻组分液体f0d均在加热炉或换热器a0加热;下行反应系统并列设下行反应器r20、下行反应器ar30和下行反应器br40三个下行反应器,共用一个下行反应器沉降器d20、一个下行反应器汽提段s20,再生催化剂分别从再生催化剂立管g34、再生催化剂立管a g44、再生催化剂立管bg54进入各下行反应器;轻组分液体f0d在进入加热炉或换热器a0前加入热蒸汽r23a,形成进入下行反应器a的柴油组分物流r32,在下行反应器r40反应;其他部分装置结构与实施方式二相同。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。