:

1.本发明涉及一种竖井全断面掘进机上排渣系统及方法,属于地下工程施工技术领域。

背景技术:

2.竖井尤其是深竖井全断面掘进机施工中的高效连续上排渣是目前国内外竖井的关键技术难题,导致深井施工效率低。

3.传统排渣方式一,泥浆循环排渣方式。其采用一定比例的泥浆裹挟岩渣由泥浆泵提升运输,之后,泥浆返回工作面循环使用。在浅井(100m),可以直接输送至地面;在中、深井中,需要设置若干组中继站,接力输送至地面。其缺点是泥浆循环效率低、能耗高;大尺度岩渣容易堵管,故障率高;井筒空间受限,设置中继站十分困难,且可靠性差;泥浆中添加有多种化学药剂,难以符合环保要求。

4.传统排渣方式二,一级排渣泵与二级提升吊桶相结合的方式。需要在吊盘上设水渣分离装置,排渣泵将水和岩渣短距离输送到吊盘上水渣分离装置内,经过分离后的岩渣,由绞车带动吊桶运输到地面。其缺点是:吊桶运输难以实现过程自动化;整体环节多、工序复杂,设备多,不连续;排渣效率低;能耗高。

技术实现要素:

5.为克服现有技术的缺陷,本发明的目的在于提供一种竖井全断面掘进机上排渣系统及方法,有效解决了现有问题不足。

6.本发明解决技术问题采用如下技术方案:

7.一种竖井全断面掘进机上排渣系统,其包括:

8.一级排渣单元、二级排渣单元、以及控制系统;

9.所述一级排渣单元包括一级排渣泵和一级排渣管路,所述一级排渣泵设于掘进机刀盘内,通过一级排渣管路将多尺度岩渣和水向上排至所述二级排渣单元;

10.所述二级排渣单元包括自上而下设置的水渣分离设备、破碎设备、研磨设备、渣桨仓和二级排渣泵;

11.所述水渣分离设备的入口与所述一级排渣管路连通,岩渣出口连通至所述破碎设备、水出口连通至所述渣桨仓;

12.所述研磨设备的入口连通所述水渣分离设备的岩渣出口,研磨设备的出口连通至渣桨仓;

13.所述渣桨仓内的渣浆由所述二级排渣泵泵送至地面。

14.作为优选,进一步地,在地面设有沉淀池,所述二级排渣泵的二级排渣管路连通至所述沉淀池,在所述沉淀池内设有隔断,经隔断后的清水经回水管路返回至掘进工作面循环利用。

15.作为优选,进一步地,所述渣桨仓还连通有供水管,在渣桨仓内还设置有搅拌装

置、高液位传感器、低液位传感器和渣浆浓度传感器,各所述传感器以及控制供水管通断的电磁阀均与所述控制系统电性连接。

16.作为优选,进一步地,在所述水渣分离设备中,粒度≤0.4mm的岩渣与水一起直接通过管路进入所述渣桨仓。

17.作为优选,进一步地,在所述破碎设备中,经破碎后岩渣粒度<8mm的岩渣进入所述研磨设备。

18.作为优选,进一步地,在所述研磨设备中,经研磨后岩渣粒度<0.4mm的岩渣进入渣桨仓中,经搅拌后形成渣浆由二级排渣泵泵送至沉淀池。

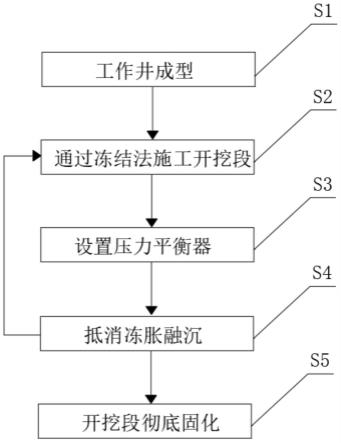

19.一种采用上述上排渣系统进行竖井上排渣的方法,其包括以下步骤:

20.s1、在掘进机的掘进刀盘内腔布置一级排渣泵,并连接一级排渣管路至水渣分离设备所在处;

21.s2、在掘进井筒内悬吊施工用多层吊盘,并在不同层位的吊盘上布置二级排渣泵、渣桨仓、研磨设备、破碎设备、水渣分离设备,布置渣桨仓的供水管;

22.s3、二级排渣泵的二级排渣管路连通至所述沉淀池,沉淀池的清水经回水管路返回至掘进工作面循环利用;

23.s4、掘进机在掘进过程中产生的岩渣落入掘进刀盘内腔,与沉淀池返回的水混合后形成多尺度岩渣浆,当岩渣浆达到设定深度时一级排渣泵将其泵送至水渣分离设备;

24.s5、在水渣分离设备中,粒度≤0.4mm的岩渣与水一起直接进入渣桨仓大尺度岩渣进入破碎设备,经破碎后岩渣粒度<8mm的岩渣进入研磨设备,研磨后岩渣粒度<0.4mm的岩渣进入渣桨仓中,与供水管供送的水在渣桨仓内由搅拌装置搅拌成渣浆,根据渣桨仓内的渣浆浓度传感器反馈的信号,控制供水管中阀门的开闭,以控制渣浆始终保持在设定浓度范围内;

25.s6、渣桨仓出口阀门的开闭由渣桨仓内高液位传感器、低液位传感器反馈的信号控制,合适浓度的渣浆由渣桨仓出口至二级排渣泵,经二级排渣管路泵送至沉淀池;

26.s7、沉淀的岩渣装车外运至利用地点,沉淀后的清水通过回水管路(32)返回至掘进工作面,如此循环往复。

27.与已有技术相比,本发明的有益效果体现在:

28.本发明根据全断面掘进机施工中小尺度岩渣占比高,大尺度岩渣占比较低的特点,采用一级排渣泵将多尺度岩渣垂直短距离提升至吊盘上的二级排渣单元后,经分级破碎将大尺度岩渣破碎研磨成小尺度岩渣,会同之前分离出的小尺度岩渣,统一由高扬程排渣泵直接输送至地面。本发明消除了井筒难以设置中继站的问题,解决了系统可靠性的问题;消除大尺度岩渣后,堵管问题得到有效解决;泥浆循环变为水循环,能耗大大降低;排渣系统可实现高效连续运行,为智能化高效建井打下坚实基础。

附图说明:

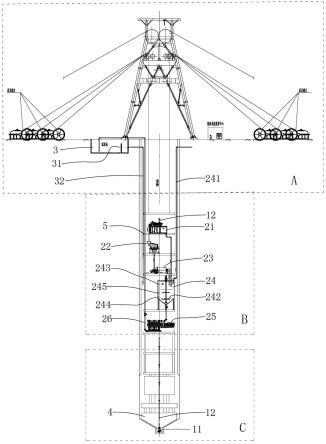

29.图1为本发明的整体结构示意图;因a4的篇幅限制,为便于展示本发明的结构,将图1分割为三部分,图2-4分别为图1的a、b、c三部分的局部图。

30.图中标号:11一级排渣泵,12一级排渣管路,21水渣分离设备,22破碎设备,23研磨设备,24渣桨仓,25二级排渣泵,26二级排渣管路,241供水管,242搅拌装置,243高液位传感

器,244低液位传感器,245渣浆浓度传感器,3沉淀池,31隔断,32回水管路,4掘进机刀盘,5吊盘。

31.以下通过具体实施方式,并结合附图对本发明作进一步说明。

具体实施方式:

32.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例:参见附图,本发明的上排渣系统,适用于全断面掘进机竖井井筒中,其包括:

34.一级排渣单元、二级排渣单元、以及控制系统;

35.其中,一级排渣单元包括一级排渣泵11和一级排渣管路12,将一级排渣泵11设于掘进机刀盘4内,通过一级排渣管路12将多尺度岩渣和水向上排至二级排渣单元;

36.上述二级排渣单元包括自上而下设置的水渣分离设备21、破碎设备22、研磨设备23、渣桨仓24和二级排渣泵25,各种设备皆可以设置在井筒中的多层吊盘上。

37.水渣分离设备21的入口与一级排渣管路12连通,岩渣出口连通至破碎设备、水出口(细小碎渣出口)连通至渣桨仓24;

38.研磨设备23的入口连通水渣分离设备的岩渣出口,研磨设备23的出口连通至渣桨仓24;

39.渣桨仓24内的渣浆由二级排渣泵25泵送至地面。

40.具体应用中,在地面设有沉淀池3,二级排渣泵25的二级排渣管路26连通至沉淀池3,在沉淀池3内设有隔断31,经隔断后的清水经回水管路32返回至掘进工作面循环利用。

41.为了使渣桨仓内的渣浆始终处于合适的浓度,该渣桨仓24还连通有供水管241,在渣桨仓24内还设置有搅拌装置242、高液位传感器243、低液位传感器244和渣浆浓度传感器245,各传感器以及控制供水管241通断的电磁阀均与控制系统电性连接。

42.本发明的工作过程及工作方法,大体上包括以下步骤,其中某些常规的施工步骤在此省略,无需赘述。

43.s1、在掘进机的掘进刀盘内腔布置一级排渣泵11,并连接一级排渣管路12至水渣分离设备21所在处。

44.s2、在掘进井筒内悬吊施工用多层吊盘5,并在不同层位的吊盘上自下而上依次布置二级排渣泵25、渣桨仓24、研磨设备23、破碎设备22、水渣分离设备21,布置渣桨仓24的供水管241等等设备,并连接相应的管路、安装适配的阀门,设备之间的出入口连接等等准备工作。

45.s3、其中,二级排渣泵25的二级排渣管路26连通至沉淀池3,沉淀池3的清水经回水管路32返回至掘进工作面;

46.s4、掘进机在掘进过程中产生的岩渣落入掘进刀盘内腔,与沉淀池返回的水混合后形成多尺度岩渣浆,当岩渣浆达到设定深度时一级排渣泵11将其泵送至水渣分离设备21;

47.s5、在水渣分离设备21中,粒度≤0.4mm的岩渣与水一起直接通过管路进入渣桨仓24,大尺度岩渣进入破碎设备22,经破碎后岩渣粒度<8mm的岩渣进入研磨设备23,研磨后岩渣粒度<0.4mm的岩渣进入渣桨仓24中,与供水管241供送的水在渣桨仓内由搅拌装置242搅拌成渣浆,根据渣桨仓内的渣浆浓度传感器245反馈的信号,控制供水管241中阀门的开闭,以控制渣浆始终保持在设定浓度范围内;

48.s6、渣桨仓24出口阀门的开闭由渣桨仓24内高液位传感器243、低液位传感器244反馈的信号控制,合适浓度的渣浆由渣桨仓出口至二级排渣泵25,经二级排渣管路26泵送至沉淀池3;

49.s7、沉淀的岩渣装车外运至利用地点,沉淀后的清水通过回水管路32返回至掘进工作面,如此循环往复。

50.其中,集控中心设于地面,其内的控制系统通过控制电缆连接连接各个设备、泵、阀和传感器等等,控制排渣系统实现全自动连续运行,可实现无人值守。

51.需要说明的是,本发明中未详细阐述部分属于本领域公知技术,或可直接从市场上采购获得,本领域技术人员不需要付出创造性劳动即可获得,其具体的连接方式在本领域或日常生活中有着极其广泛的应用,此处不再详述。

52.此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。