1.本发明涉及制冷技术领域,尤其是涉及一种回热式并联型高效预冷及液化系统。

背景技术:

2.回热式制冷机是一种交变流动形式的制冷技术,利用回热器实现气体工质与回热填料之间的周期性的热量存储与释放,利用气体的膨胀产生制冷效应。回热器一般具有大的单位体积比表面积。

3.直流是在一个周期内某截面正向流动与反向流动的气流质量不相等,出现沿一个方向流动的净质量流量,直流又称直流循环质量流。

4.直流的驱动力一方面来自于气体工质密度和压力的波动,另一方面通过将气流连接低压管路或连接高压管路而形成。例如:1997年,陈国邦等人在一台两级脉管制冷机中引入了一股直流,降低了脉管中部的温度,减少了损失,提高了制冷效率。

5.在g-m制冷机中是利用回热器的蓄热功能,通过旋转阀控制制冷机内压力的交替变化,由于直流是在冷端压力波与制冷机低压(或是节流后的更低压力)之间形成的,直流随压力波动而变化,具有周期性。在已有的液化装置中,被液化的流动气体一般是恒定的,而直流是周期性变化的,因此造成在周期的部分阶段直流的冷量高于被液化气体的需冷量,而在周期的其他阶段直流的冷量低于被液化气体的需冷量,这两个阶段均会造成温差,降低液化效率。

6.焦耳-汤姆逊(joule-tomson,简称jt或j-t)节流制冷机是气体在等焓降压的过程产生制冷效应的,结构简单,且可带液运行。膨胀制冷机是利用压缩气体膨胀降压时向外做功而使气体温度降低,从而获得制冷效应的。

7.低温气体液化是低温工程一项重要工业应用,工业上对于空气、天然气、氢气、氦气等工质存在大量的需求。液化效率的提升将显著地降低设备成本,降低能耗。低温气态储存在产业中也是一项重要应用,尤其对于液化温度很低的氢气而言。目前在氢能汽车中已有加注压力达到30mpa,运行温度范围达到33k至室温的方案。相应气态的预冷也存在大量的冷量需求。低温液体的预冷包括获得低温的乙醇等低温液体,实现恒温器或冷却功能。低温固体的预冷包括用于储冷的蓄冷器等。

技术实现要素:

8.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种回热式并联型高效预冷及液化系统,采用直流流经回热器,引出后通过一系列管路以及间壁式换热器回到回热器热端,形成稳定的直流循环,使得直流循环在回热器内部吸收冷量,通过间壁式换热器与预冷及液化模块换热,预冷待预冷物料。采用两台或多台的制冷机并联,联动控制各台的高低压相位关系,使得各制冷机的直流的大小形成补充关系,这样周期各个阶段的直流更为恒定,提供更为恒定的冷量,从而与待预冷及液化物料的需冷量相匹配,降低温差,从而提高预冷及液化效率。

9.本发明的目的可以通过以下技术方案来实现:

10.本技术方案的目的是保护一种回热式并联型高效预冷及液化系统,包括回热式制冷模块和预冷及液化模块;

11.所述回热式制冷模块包括多个相同的回热式制冷机单元和直流外部循环单元;

12.所述回热式制冷机单元包括依次连接的压缩机装置、回热器、冷端换热器;

13.所述直流外部循环单元中,包括间壁式换热通道,直流自任意位置引出制冷机单元,经过一个或多个间壁式换热通道,之后再回到各自的回热器,完成直流循环;

14.所述直流外部循环单元中设有直流控制阀,通过直流控制阀控制直流流量大小;

15.所述预冷及液化模块包括依次连通的待预冷物料的料源、进料控制机构、间壁式换热器、冷端换热管路以及冷料收集组件,所述料源内待预冷物料通过间壁式换热器进行预冷,进入至冷料收集组件中,液化模块还包括物料在冷端换热管路中液化的装置,该装置即为制冷机冷端换热器内所含膨胀机。

16.进一步地,所述回热式并联型高效预冷及液化系统,采用两台或多台制冷机并联模式,并通过在制冷机的压缩机或配气机构引入相位控制机构,调节两台或多台制冷机之间保持一定的相位差,进而调节冷端直流大小;

17.进一步地,所述回热式制冷模块还包括相位控制机构,所述相位控制机构分别与每个回热式制冷机单元耦合,以此同时调节多台制冷机之间的相位差,进而调节回热器冷端的直流流量大小;

18.进一步地,所述相位控制机构采用锁相技术,包括机械机构和电子机构,即使制冷机的相位受外来信号控制,来控制两台(或多台)制冷机之间保持一定的相位差,包括机械机构和电子机构,例如锁相环、mcu等。

19.进一步地,所述相位控制机构为mcu,所述压缩机装置中设有压缩机高低压配气阀,所述压缩机高低压配气阀为电磁阀,所述高低压配气阀与所述回热器的冷端连接,所述相位控制机构与压缩机高低压配气阀通信连接。

20.进一步地,所述直流引出回热器结构的位置为回热器的冷端,或为回热器的冷端到回热器的热端之间区段的任意位置;

21.所述直流自间壁式换热器引入回热式制冷机系统的位置为回热器热端至压缩机区段、回热器热端到回热器冷端之间区段的任意位置;

22.所述直流的引出位置为一个或多个位置同时引出,以此形成一股直流或多股直流,所述直流上设置设有一个有多通道的间壁式换热器;

23.所述间壁式换热通道为一个或多个,间壁式换热通道为多个时,被间壁式换热通道多股直流进行分配,或者分组。例如:当有4股相差半周期的直流,有2个相同的间壁式换热通道,则每个间壁式换热通道进行平均分配这4股直流;或是其中两组相差半周期的两股直流进行分组,分别进入这2个间壁式换热通道。

24.进一步地,所述直流外部循环单元中还包括增加膨胀机构和压缩机构的方案,所述两股(或多股)直流分别引出回热器后与所述膨胀机构连接;

25.所述膨胀机构为单个膨胀机构或多个膨胀机构的组合;

26.所述膨胀机构设于一股直流或分别设于多股直流上;

27.所述膨胀机构在直流上的位置为冷端或冷端至热端中间的任一位置;

28.所述膨胀机构包括小孔阀、小孔、毛细管道、狭缝、多孔介质、中的一种,以此通过摩擦阻力和局部阻力实现节流降压;

29.所述膨胀机构包括透平膨胀机、活塞膨胀机等通过对外做功实现降压的机构;

30.所述压缩机构包括单个压缩机构或多个压缩机构的组合;

31.所述压缩机构设于一股直流上或分别设于多股直流上;

32.所述压缩机构包括活塞式、螺杆式、涡旋式等容积型增压的机构和透平式速度型增压的机构。

33.进一步地,所述两股(或多股)直流自间壁式换热通道引出后引入回热器,或引入低压组件后再引入回热器,或由高压组件驱动,以此构成循环;

34.也即直流可压缩至不低于回热式制冷机的某个压力的压力,包括不低于最低压、不低于最高压或不低于最高压最低压之间的某个压力;

35.所述低压组件为低压管路或设置单向阀形成的低压腔;

36.所述高压组件为高压管路或设置单向阀形成的高压腔。

37.进一步地,所述回热式制冷机单元为采用回热器部件实现热量的交变式储存与释放的制冷机,包括回热式制冷机包括gm制冷机、索尔维制冷机、斯特林制冷机、vm制冷机、脉管制冷机中的一种或多种制冷机进行多级耦合的混合结构形式;

38.所述脉管制冷机为gm型脉管制冷机或斯特林型脉管制冷机中的一种。

39.进一步地,所述回热式制冷模块为回热器内置式结构或回热器外置式结构;

40.所述回热器内置式结构中,回热器内置于膨胀活塞中,回热器随膨胀活塞一起运动;

41.所述回热器外置式结构中,膨胀活塞和回热器分体式设置,一般回热器不动,膨胀活塞运动;

42.所述回热式制冷模块包括单级结构和多级耦合结构,所述多级耦合结构包括多级热耦合结构、多级气耦合结构、热耦合与气耦合混合结构。多级结构可实现更低的制冷温度,并提供多个温区的冷量。多级包括两级和两级以上级数。

43.进一步地,所述的料源包括处于较高温度的料源和冷料收集组件中蒸发的气体,以及处于较高温度的料源与蒸发的气体两者的组合。进一步地,进料控制机构为压力控制阀门、毛细管、喷嘴或多孔介质形成的阻力元件。

44.进一步地,所述回热式制冷模块中的平均工作压力一般大于1倍的大气压(绝对压力),在特殊情况下可拓展至大气压以下,取为0.1-2000倍的大气压(即0.01-200mpa压力范围),预冷及液化模块工作压力一般与回热式制冷模块中的压力不同,常为接近于大气压(绝对压力),但在高压低温气体储存系统中可实现高的压力,故可包括0.01至2000倍的大气压(即0.001-200mpa压力范围)。

45.进一步地,所述预冷及液化模块包括预冷功能、液化功能,以及预冷功能和液化功能两种的组合,待预冷物料的液化量占待预冷物料总量的比例在0%-100%的范围内。

46.所述待预冷物料包括气体、液体或固体,以及气态、液态、固态三种物质相态中任意两种或三种的混合。

47.所述待预冷物料包括纯净物和多种物质组成的混合物。

48.进一步地,所述预冷及液化模块的进料数量以满足该物料的热容与两股(或多股)

相位互补直流的热容在各温区相匹配为最大值,进料数量的范围在该最大值与零之间。

49.与现有技术相比,本发明具有以下技术优势:

50.1)本发明中采用至少两台的制冷机并联,通过联动控制各台制冷机的相位,使得制冷机间保持一定的相位差,从而使直流的流量大小构成补偿机制,以此使得周期中各个阶段的直流更为恒定,为恒定的被液化物料提供恒定的冷量,降低温差,提高液化效率。

51.2)本发明中的回热器可以吸收一定量直流的焓流,特别是在工质接近临界温区,在一定范围内的直流量大小范围内,实际回热器的cop受直流影响而下降很小。

52.3)本发明结构形式的回热式并联型高效预冷及液化的方法可适用两台制冷机或多台制冷机的小型和大型系统,适用于液氦、液氢气、液氮气、液化甲烷等各种工质,具有广泛的应用前景。

53.4)本发明的回热式并联型高效预冷及液化系统产生的低温液体可作为恒温冷源,满足稳定恒温的低温需求。

附图说明

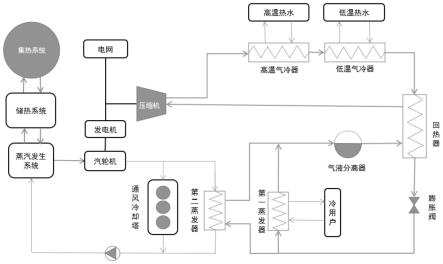

54.图1为本发明实施例1的并联的两台间壁换热式直流制冷机高效液化系统的结构示意图;

55.图2为单台制冷机的压力波和形成直流的大小示意图;

56.图3为本发明两台制冷机并联后形成直流的大小示意图;

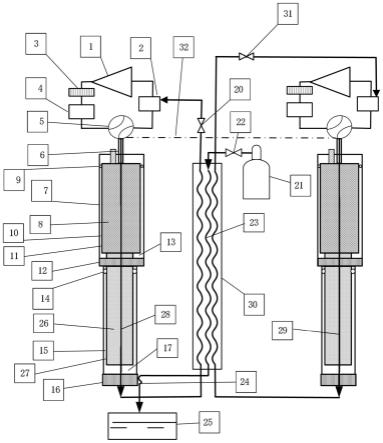

57.图4为实施例2中的并联型单级斯特林制冷机高效预冷系统示意图。

具体实施方式

58.本技术方案中的回热式并联型高效预冷及液化系统包括回热式制冷模块和预冷及液化模块;所述回热式制冷模块包括至少两个相同的回热式制冷机单元和直流外部循环单元;所述回热式制冷机单元包括依次连接的压缩机装置1、回热器、冷端换热器12。

59.所述直流外部循环单元中,包括间壁式换热通道,其中直流自制冷机单元的任意位置引出后,经过一个或多个间壁式换热通道,之后再回到各自的回热器,从而完成直流循环;所述直流外部循环单元中设有直流控制阀,以此控制直流流量大小。

60.所述预冷及液化模块包括依次连通的待预冷物料的料源21、进料控制机构22、间壁式换热器30、冷端换热管路24以及冷料收集组件25,所述料源21内待预冷物料通过间壁式换热器30进行预冷,之后进入至冷料收集组件25中;所述液化模块还包括物料在冷端换热管路24中液化的装置;所述间壁式换热通道置于所述间壁式换热器30内部或外部,使得直流通过间壁式换热通道与间壁式换热器30热耦合。

61.回热式制冷模块还包括相位控制机构,所述相位控制机构分别与每个回热式制冷机单元耦合,以此同时调节多台制冷机之间的相位差,进而调节回热器冷端的直流流量大小;所述相位控制机构为mcu,所述压缩机装置1中设有压缩机高低压配气阀,所述压缩机高低压配气阀为电磁阀,所述高低压配气阀与所述回热器的冷端连接,所述相位控制机构与压缩机高低压配气阀通信连接。

62.直流引出回热器结构的位置为回热器的冷端,或为回热器的冷端到回热器的热端之间区段的任意位置;直流自间壁式换热通道引入回热式制冷机系统的位置为回热器热端

至压缩机装置1之间区段或回热器热端到回热器冷端之间区段的任意位置;直流的引出位置为一个或多个位置同时引出,以此形成一股或多股直流;间壁式换热通道为一个或多个,间壁式换热通道为多个时,多股直流被间壁式换热通道分配。

63.所述直流外部循环单元中还包括膨胀机构和压缩机构的方案,所述直流28和29引出回热器后与所述膨胀机构连接;所述膨胀机构为单个膨胀机构或多个膨胀机构的组合;所述膨胀机构设于一股直流或分别设于多股直流上;所述膨胀机构在直流上的位置为回热器冷端或冷端至热端中间的任一位置;所述膨胀机构为小孔阀、小孔、毛细管道、狭缝、多孔介质、中的一种,以此通过摩擦阻力和局部阻力实现节流降压;所述膨胀降压机构为透平膨胀机或活塞膨胀机;所述压缩机构包括单个压缩机构或多个压缩机构的组合;所述压缩机构设于一股直流上或分别设于多股直流上;所述压缩机构为容积型增压的机构或透平式速度型增压的机构。

64.所述直流自间壁式换热通道引出后引入回热器,或引入低压组件后再引入回热器,或直接由高压组件驱动,以此构成循环;所述低压组件为低压管路或通过设置单向阀形成的低压腔;所述高压组件为高压管路或通过设置单向阀形成的高压腔。

65.所述回热式制冷机单元为采用回热器部件实现热量的交变式储存与释放的制冷机;所述回热式制冷机包括gm制冷机、索尔维制冷机、斯特林制冷机、vm制冷机、脉管制冷机中的一种或多种制冷机进行多级耦合的混合结构;所述脉管制冷机为gm型脉管制冷机或斯特林型脉管制冷机。所述回热式制冷模块为回热器内置式结构或回热器外置式结构;所述回热器内置式结构中,回热器内置于膨胀活塞中;所述回热器外置式结构中,膨胀活塞和回热器分体式设置;所述回热式制冷模块包括单级结构和多级耦合结构,所述多级耦合结构包括多级热耦合结构、多级气耦合结构、热耦合与气耦合混合结构。

66.下面结合附图和具体实施例对本发明进行详细说明。本技术方案中如未明确说明的部件型号、材料名称、连接结构、控制方法、算法等特征,均视为现有技术中公开的常见技术特征。

67.实施例1

68.如图1所示,本实施例采用的回热式并联型高效预冷及液化系统包括二级gm制冷机模块和液化模块。

69.二级gm制冷机模块包括两个相同的回热式制冷机单元和直流外部循环单元。两个回热式制冷机单元均包括压缩装置1、压缩机低压储气罐2、压缩机冷却器和过滤装置3、压缩机高压储气罐4、gm型压缩机高低压配气阀5、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第二级膨胀活塞27、第二级回热器26、第一级冷端换热器12、第一级膨胀腔13、第二级膨胀活塞密封机构14、第二级膨胀活塞与气缸的间隙15、第二级冷端换热器16、第二级膨胀腔17、相位控制机构32。

70.其中,压缩装置1为压缩机或现有主流压缩设备,压缩机冷却器和过滤装置3为水冷式、毛细过滤及物理吸附法过滤器。

71.直流外部循环单元包括直流28、直流29、直流控制阀20、直流控制阀31。

72.液化模块包括依次连通的气源21、进气控制机构22、待预冷物料23、间壁式换热器30、冷端换热组件24、液体收集组件25。

73.其中,气源21为压缩气储罐或其他压力容器,进气控制机构22为流量调节阀,冷端换热组件24为狭缝式紫铜换热器,液体收集组件25为敞口容器。

74.本实施例的工作过程为:

75.按上述流程完成系统安装,向两制冷机中充入一定工作压力的气体工质。先启动两制冷机中相同的压缩机1,两制冷机开始降温,当回热器冷端换热器16的温度降低至工质液化温度以下,调节直流控制阀20、31的开度和进料控制机构22并启动相位控制机构32,控制两股直流的相位差恒为半个周期(当选用三股直流时,相位差恒为三分之一周期,以此类推),这时两股直流总量大小基本保持恒定,同时控制待液化气体流量,两股直流流过间壁式换热器后形成稳定的循环,即提高液化效率。

76.本技术方案中直流的相位差具体指两个制冷机直流输出流量周期之间的相位差。

77.具体地相位控制机构32为所述相位控制机构采用锁相技术,包括机械机构和电子机构,即使制冷机的相位受外来信号控制,来控制两台(或多台)制冷机之间保持一定的相位差。

78.如图2所示,在单台运行的制冷机内部,压力存在着周期性的变化,直流大小随着压力波动而周期性变化,同时直流经过节流阀后,不仅增加了膨胀制冷效果,并得到与待预冷物料相近的压力,使其比热容相近,使得等量的引出直流可为待预冷物料提供更高的冷量。

79.如图3所示,制冷机的内部压力存在着周期性的变化,直流大小随着压力波动而周期性变化,通过将两台制冷机并联运行,调节各自的相位,两股直流形成互补,最终成为一股基本恒定的直流;同时直流经过节流阀后,不仅增加了膨胀制冷效果,并得到与待预冷物料相近的压力,使其比热容相近,使得等量的引出直流可为待预冷物料提供更高的冷量。

80.实施例2

81.如图4所示,本实施例的回热式并联型高效预冷及液化系统包括单级斯特林制冷机模块、膨胀及压缩模块和液体预冷模块。

82.单级斯特林制冷机模块包括两个相同的回热式制冷机单元和直流外部循环单元。

83.两个回热式制冷机单元均包括活塞式压缩装置1、压缩机冷却器3、制冷机进气通道6、制冷机气缸7、第一级膨胀活塞11、第一级回热器8、第一级膨胀活塞密封机构9、第一级膨胀活塞与气缸的间隙10、第一级冷端换热器12、第一级膨胀腔13、相位控制机构34。

84.直流外部循环单元包括直流28、直流控制阀20。

85.膨胀及压缩模块包括透平膨胀机29和低压缓冲气库31、压缩机构32、压缩机构冷却器和过滤装置33。

86.液体预冷模块包括依次连通的液体源21、进液控制机构22、待预冷液体23、间壁式换热器30、冷端换热组件24、液体收集组件25。

87.本实施例的工作过程为:

88.按上述流程完成系统安装,充入工作压力的气体工质。在室温条件下将两个相同的透平膨胀机29预先设定好启动条件,随后运行活塞式压缩机1,制冷机开始降温,当回热器冷端换热器12的温度降低至设定温度以下,打开直流控制阀20和进料控制机构22的阀门并启动相位控制机构34,控制两股直流的相位差恒为半个周期,这时两股直流总量大小基本保持恒定,待预冷液体经过间壁式换热器30和冷端换热组件24被持续冷却,直至流入液

体收集组件25。调节直流控制阀20和进料控制机构22的阀门,控制直流流量和待预冷液体流量,并启动压缩机构32,直流流过间壁式换热器后经压缩机构32压缩至原低压腔压力,形成稳定的循环。附属的缓冲气库31稳定为低压,压缩机构冷却器和过滤装置33则将压缩热排放出去,并过滤和吸附杂质。调节进料控制机构22的阀门,调节待预冷液体的压力;进而调节直流控制阀20和压缩机构32,调节透平膨胀机29至压缩机构32之间直流气体的压力至所需值,优化获得稳定预冷流率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。