1.本发明涉及污水处理领域,尤其涉及一种助凝脱色软化剂及其制备方法和应用。

背景技术:

2.污水处理按照处理程度来分可分为一级处理、二级处理和三级处理,其中一级处理主要是用于除去污水中呈悬浮状态的固体物质,二级处理主要是用于去除污水中呈胶体和溶解状态的有机污染物质。

3.通常在一级处理以及二级处理的过程中会向污水中投加加入一定量的絮凝剂,以使得污水中的悬浮状态的固体物质呈以及胶体的有机污染物质得以沉淀去除。

4.目前常用的一些絮凝剂包括无机絮凝剂(例如三氯化铁、硫酸亚铁以及明矶)以及有机絮凝剂(例如聚丙烯酰胺)通常无法对于溶于污水中的重金属污染物以及有机染料起到良好的吸附效果,因此导致污水在一级处理以及二级处理后其色度依旧超标,同时水质依旧偏硬,远达不到排放标准。因此还需要针对这些重金属污染物以及有机染料进行深度处理,因此使得目前针对该类含有重金属污染物的污水的处理效率较低,且处理成本较高。

5.例如申请号为cn201610250064.6一种污水处理用复合高分子絮凝剂,其包括以下质量份数的原料:多聚羟基氯化铝硅20~30份、混凝剂30~50份、壳聚糖季铵盐5~10份、沉淀剂3~10份、无水三氯化铁5~10份、二甲基二烯丙基氯化铵-丙烯酰胺共聚物3~6份、阳离子醚化淀粉6~12份、活性炭粉3~15份和助凝剂20~40份。该发明的絮凝剂及使用方法具有污水处理效率高及应用范围广等特点,使用简便,绿色、环保、低碳,但是其技术方案对于污水中的重金属没有明显的吸附作用。

技术实现要素:

6.本发明是为了克服现有技术中的絮凝剂无法对污水中的重金属污染物起到良好的吸附效果,导致污水的色度以及硬度无法达标,同时对于污水的处理效率较低,处理成本较高的缺陷,提供了一种助凝脱色软化剂及其制备方法和应用以克服上述不足之处。

7.为实现上述发明目的,本发明通过以下技术方案实现:第一方面,本发明首先提供了一种助凝脱色软化剂,包括无机矿物;所述无机矿物的表面包覆有一层聚单宁酸;所述聚单宁酸的表面接枝有聚丙烯酰胺链段;所述聚丙烯酰胺链段中掺杂有含有氮原子杂环基团的掺杂链段。

8.本发明中的助凝脱色软化剂其主要由三部分组成,其具体包括无机矿物、包覆在无机矿物表面的聚单宁酸以及接枝在聚单宁酸上的聚丙烯酰胺链段构成。

9.其中本发明采用无机矿物作为基质成分之一,其原因在于无机矿物通常以层状或者颗粒状的结构形式存在,因此在无机矿物之间会形成大量的空隙,因此其比表面积较大,因而能够对于水中的污染物(例如无机污染物颗粒、有机胶体以及重金属)具有良好的吸附

作用。同时,由于无机矿物通常带有一定的负电荷,因此其在放入到污水中后,其中的一些带正电的污染物(例如上文中所述的重金属离子)便会吸附到无机矿物的表面,并且无机矿物中的阳离子也会与溶液中的重金属离子、钙离子体积镁离子之间发生离子交换,从而有效提升了对于污染物的吸附效果,并且有效降低了污水的硬度。

10.无机矿物虽然存在上述优点,但是申请人发现,无机矿物在污水中的沉淀速度过快,若直接将无机矿物添加到污水中后,其会快速沉淀到污水池的底部,因而难以对污水中的污染物起到吸附效果。同时由于无机矿物对于污染物的吸附主要是基于物理吸附以及离子交换,因此在重金属污染物的吸附过程中其存在解吸附的问题,导致其对于重金属的吸附实际效果较为一般,同时对于污水的硬度降低效果也有限。

11.因此,针对以上缺陷,本发明通过以下方式对无机矿物进行改性:首先,本发明首先在无机矿物的表面包覆有一层聚单宁酸,其分子结构中包含有大量的羟基以及羧基,因此能够与水中的金属离子以及二氧化硅形成络合物,因而能够有效软化水质,同时提升无机矿物对于重金属离子以及二氧化硅的吸附效果。由于其能够通过络合的方式与重金属离子结合,因而其稳定性相较于物理吸附而言更佳,使得重金属与聚单宁酸结合后能够被稳定捕获,防止出现重金属离子解吸附的问题。

12.其次,本发明还在聚单宁酸的表面接枝有聚丙烯酰胺链段,这些聚丙烯酰胺链段本身对于污水中的颗粒污染物以及胶体污染物具有强大的絮凝作用,因此能够与无机矿物相配合提升对于污水中的颗粒污染物以及胶体污染的絮凝吸附作用。同时,由于其溶解在水中之后,其能够稳定分散在水中缓慢絮凝,因此在这一过程中能够延长无机矿物沉入污水池底部的时间,从而延长了无机矿物与污水的接触时间,使得无机矿物对于污水的处理效果更进一步。

13.同时,本发明还针对聚丙烯酰胺链段做了一定的改性处理,其在聚丙烯酰胺链段中还掺杂有一定的有含有氮原子杂环基团的掺杂链段,这一部分氮原子杂环基团能够对于污水中的金属离子起到良好的络合效果,并且在络合结束后,聚丙烯酰胺链段会对与氮原子杂环基团络合的重金属离子起到包覆作用,因而能够进一步提升对于重金属吸附效果。当絮凝后重金属污染物会随着本技术中的助凝脱色软化剂沉淀至污水池底部的淤泥中,从而使得经过本技术中的助凝脱色软化剂处理后的污水其重金属离子含量以及色度能够有效降低,进而减轻了对于污水的后续处理的难度,并降低了后续处理成本。

14.作为优选,所述无机矿物为膨润土、云母、蒙脱石、滑石、高岭土中的一种或多种的组合。

15.本发明中所选用的如上无机矿物均为具有层状结构无机矿物,其比较面积较大,在层与层之间能够形成用于容纳污水的微型吸附空间,在微型吸附空间内部的重金属、钙镁离子以及其他污染物能够被无机矿物所吸附并发生离子交换,从而将这些污染物被固定在无机矿物表面。

16.同时本发明中所选用的这些无机矿物的存储量较大,因此其价格便宜,更加适合大规模使用,降低使用成本。

17.作为优选,所述氮原子杂环基团为吡啶基、吡咯基、吡唑基、哌啶基、咪唑基、嘧啶基中的任意一种或多种的组合。

18.作为优选,所述掺杂链段占聚丙烯酰胺链段总摩尔量的5~20%。

19.本发明中的聚丙烯酰胺链中掺杂链段的量对于本技术中的助凝脱色软化剂的分散性能有着较为明显的影响,经过申请人的测试发现,当掺杂链段占聚丙烯酰胺链段总摩尔量小于5%以后,其对于重金属离子的吸附效果较差,不利于对于污水的处理,而当掺杂链段占聚丙烯酰胺链段总摩尔量大于20%以后,则会导致水溶性下降,导致无法有效分散,因此在掺杂链段占聚丙烯酰胺链段总摩尔量的5~20%条件下具有最优异的效果。

20.第二方面,本发明还提供了一种用于制备上述助凝脱色软化剂的方法,包括以下步骤:(1)在无机矿物表面包覆一层聚单宁酸;(2)在包覆有聚单宁酸的无机矿物表面接枝含有丙烯酸基团的链段;(3)将步骤(2)中制备得到的无机矿物、丙烯酰胺以及含有氮原子杂环基团丙烯酸酯共聚,得到所述助凝脱色软化剂。

21.本发明中的凝脱色软化剂其具有制备方法简单有效,其仅仅只需要经过简单的三步即可实现助凝脱色软化剂的合成,同时在合成过程中只需使用简单的步骤,无需特殊的保护,因此简化了合成步骤,为后续的大规模生产提供了良好的先决条件。

22.作为优选,所述步骤(2)具体如下:将包覆有聚单宁酸的无机矿物分散于有机溶液中,形成混合液,然后向其中滴加丙烯酰氯溶液,使得丙烯酰氯与聚单宁酸中的羟基反应,从而得到表面接枝有丙烯酸基团的链段的无机矿物。

23.本发明在无机矿物表面包覆一层聚单宁酸后,由于聚单宁酸的表面含有较多的羟基,因此其可作为连接位点,从而与丙烯酰氯反应,进而将丙烯酸基团接枝到聚单宁酸表面,从而使得其具备了与丙烯酰胺共聚的条件。

24.作为优选,所述含有氮原子杂环基团丙烯酸酯的制备方法如下:将带有羟基以及氮原子杂环基团的单体分散于有机溶液中,形成混合液,向其中滴加丙烯酰氯溶液,使得丙烯酰氯与单体中的羟基反应,从而得到含有氮原子杂环基团丙烯酸酯。

25.进一步优选,所述带有羟基以及氮原子杂环基团的单体包括n-羟乙基吡咯烷酮、1-(2-羟乙基)吡咯、2-羟乙基吡啶、2-羟乙基嘧啶、n-羟乙基哌啶、1-(2-羟乙基)咪唑中的任意一种。

26.第三方面,本发明还提供了如上所述助凝脱色软化剂或者由如上所述方法制备得到的助凝脱色软化剂在污水处理领域中的应用。

27.第四方面,本发明还提供了一种污水处理方法,包括以下步骤:(1)将如上所述助凝脱色软化剂溶于水,配制成助凝脱色软化剂母液;(2)将助凝脱色软化剂母液分散至污水中,搅拌均匀后,静置使得其中的污物絮凝沉淀;(3)泥水分离,完成污水处理。

28.本发明中的污水处理方法只需要将所述的助凝脱色软化剂溶于水后分散至污水中即可实现对于污水中污染物的吸附,整体的处理方法简单有效。

29.因此,本发明具有以下有益效果:(1)本发明中的助凝脱色软化剂能够通过多种方式对污水中的污染物起到吸附;

(2)经过本技术中的助凝脱色软化剂处理后的污水其重金属离子含量以及色度能够有效降低,进而减轻了对于污水的后续处理的难度,并降低了后续处理成本;(3)有效降低污水的整体硬度(3)本发明中的助凝脱色软化剂制备成本低廉,能够有效降低污水处理的成本。

具体实施方式

30.下面结合具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

31.【带有羟基以及氮原子杂环基团的单体的合成】单体(a1):氮气保护下,将1.29g(10mmol)n-羟乙基吡咯烷酮以及1.01g(10mmol)三乙胺分散于50ml二氯甲烷中,然后在-100℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,继续搅拌反应3h后,过滤除去反应形成的盐酸三乙胺盐,得溶液,将溶液用去50ml离子水清洗3次后,蒸发去除二氯甲烷,得到带有吡咯烷酮基团的单体(a1),其反应示意式如下式(1)所示。

[0032][0033]

单体(a2):氮气保护下,将1.23g(10mmol)2-羟乙基吡啶以及1.01g(10mmol)三乙胺分散于50ml二氯甲烷中,然后在-10℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,继续搅拌反应3h后,过滤除去反应形成的盐酸三乙胺盐,得溶液,将溶液用去50ml离子水清洗3次后,蒸发去除二氯甲烷,得到带有吡啶基团的单体(a2),其反应示意式如下式(2)所示。

[0034]

。

[0035]

单体(a3):氮气保护下,将1.12g(10mmol)1-(2-羟乙基)咪唑以及1.01g(10mmol)三乙胺分散于50ml二氯甲烷中,然后在-10℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,继续搅拌反应3h后,过滤除去反应形成的盐酸三乙胺盐,得溶液,将溶液用去50ml离子水清洗3次后,蒸发去除二氯甲烷,得到带有咪唑基团的单体(a3),其反应示意式如下式(3)所示。

[0036]

[0037]

单体(a4):氮气保护下,将1.24(10mmol)2-羟乙基嘧啶以及1.01g(10mmol)三乙胺分散于50ml二氯甲烷中,然后在-10℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,继续搅拌反应3h后,过滤除去反应形成的盐酸三乙胺盐,得溶液,将溶液用去50ml离子水清洗3次后,蒸发去除二氯甲烷,得到带有嘧啶基团的单体(a4),其反应示意式如下式(4)所示。

[0038][0039]

单体(a5):氮气保护下,将1.29(10mmol)n-羟乙基哌啶以及1.01g(10mmol)三乙胺分散于50ml二氯甲烷中,然后在-10℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,继续搅拌反应3h后,过滤除去反应形成的盐酸三乙胺盐,得溶液,将溶液用去50ml离子水清洗3次后,蒸发去除二氯甲烷,得到带有哌啶基团的单体(a5),其反应示意式如下式(5)所示。

[0040][0041]

【无机矿物的合成】无机矿物(b1)的制备:(1)将10g膨润土粉分散于100ml水中,搅拌形成分散体,向分散体中加入1g单宁酸,常温搅拌12h,从而在矿物基质表面包覆聚单宁酸,离心收集沉淀,沉淀用去离子水洗涤后干燥得到包覆聚单宁酸的矿物基质;(2)将10g包覆有聚单宁酸的无机矿物分散于100ml二氯甲烷中,形成混合液,然后在-10℃的条件下,向其中滴加由0.9g(10mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,使得丙烯酰氯与聚单宁酸中的羟基反应,过滤得沉淀,将沉淀用溶500ml去离子水清洗3次后,烘干得到表面接枝有丙烯酸基团的链段的无机矿物(b1)。

[0042]

无机矿物(b2)的制备:(1)将5g云母粉分散于100ml水中,搅拌形成分散体,向分散体中加入1.5g单宁酸,常温搅拌24h,从而在矿物基质表面包覆聚单宁酸,离心收集沉淀,沉淀用去离子水洗涤后干燥得到包覆聚单宁酸的矿物基质;(2)将4g包覆有聚单宁酸的无机矿物分散于60ml二氯甲烷中,形成混合液,然后在-10℃的条件下,向其中滴加由0.6g(6.7mmol)丙烯酰氯以及10ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,使得丙烯酰氯与聚单宁酸中的羟基反应,过滤得沉淀,将沉淀用溶500ml去离子水清洗3次后,烘干得到表面接枝有丙烯酸基团的链段的无机矿物(b2)。

[0043]

无机矿物(b3)的制备:(1)将15g滑石粉分散于200ml水中,搅拌形成分散体,向分散体中加入3g单宁酸,常温搅拌18h,从而在矿物基质表面包覆聚单宁酸,离心收集沉淀,沉淀用去离子水洗涤后干燥得到包覆聚单宁酸的矿物基质;

(2)将10g包覆有聚单宁酸的无机矿物分散于60ml二氯甲烷中,形成混合液,然后在-10℃的条件下,向其中滴加由1.8g(20mmol)丙烯酰氯以及20ml二氯甲烷组成的混合溶液,滴加完成后,升温至室温,使得丙烯酰氯与聚单宁酸中的羟基反应,过滤得沉淀,将沉淀用溶500ml去离子水清洗3次后,烘干得到表面接枝有丙烯酸基团的链段的无机矿物(b3)。

[0044]

实施例1将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.83g(10mmol)单体(a1)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0045]

实施例2将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.77g(10mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0046]

实施例3将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.66g(10mmol)单体(a3)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0047]

实施例4将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.78g(10mmol)单体(a4)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0048]

实施例5将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.83g(10mmol)单体(a5)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0049]

实施例6将1g表面接枝有丙烯酸基团的链段的无机矿物(b2)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.77g(10mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0050]

实施例7将1g表面接枝有丙烯酸基团的链段的无机矿物(b3)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及1.77g(10mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0051]

实施例8将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及0.885g(5mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0052]

实施例9将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及3.54g(20mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0053]

对比例17.1g(100mmol)离子交换精制丙烯酰胺单体以及1.77g(10mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0054]

对比例2将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)以及7.1g(100mmol)离子交换精制丙烯酰胺单体溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0055]

对比例3将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及0.354g(2mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0056]

对比例4将1g表面接枝有丙烯酸基团的链段的无机矿物(b1)、7.1g(100mmol)离子交换精制丙烯酰胺单体以及5.31g(30mmol)单体(a2)溶于30g水中,调节溶液温度至45℃,吹n2气20min以去除溶液中氧,加入5%的过硫酸铵和亚硫酸氢钠溶液各2.5g,引发聚合5h,得到聚丙烯酰胺水溶液胶体产品,干燥得到所述助凝脱色软化剂。

[0057]

对比例5无机矿物(b1)。

[0058]

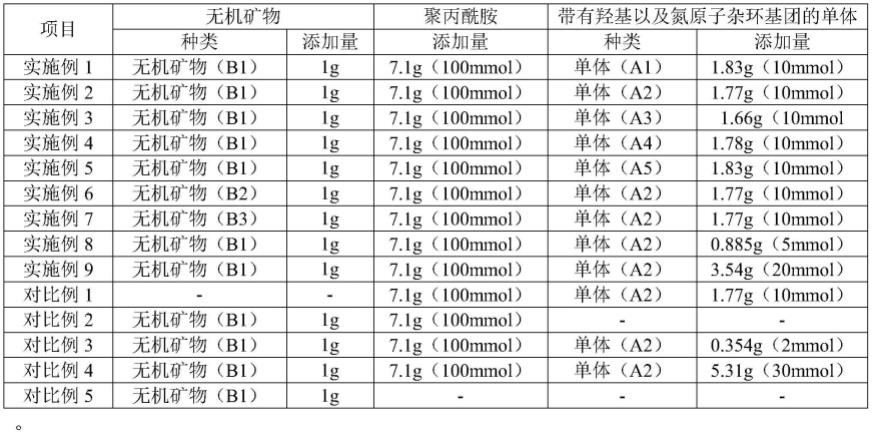

实施例1~9以及对比例1~5中的助凝脱色软化剂制备过程汇总如下表1所示。

[0059]

表1

[0060]

【性能测试】将实施例1~9以及对比例1~5中的助凝脱色软化剂进行测试,测试方法如下:(1)废水中污染物测定:以浙江绍兴某印染厂排放废水为例,经过测定,其排放的废水中含有的污染物的浓度如下表2所示。

[0061]

表2项目色度cod

cr

六价铬cu

2

硬度二氧化硅单位-mg/lmg/lmg/lmg/lppm含量5368182.32.6486183

[0062]

(2)助凝脱色软化剂溶液配制:将实施例1~9以及对比例1~5中的助凝脱色软化剂加入到水中,配制成1%的溶液。

[0063]

(3)水处理:分别取14个烧杯,每个烧杯中装1l污水,分别标记为一号、二号、三号

……

直至十四号,将实施例1~9以及对比例1~5中的助凝脱色软化剂溶液依次加入到对应编号的废水中。以助凝脱色软化剂计算,按照3g/l的添加量添加到污水中,添加完成后对各个烧杯进行搅拌,搅拌速度300r/min,搅拌5min后停止搅拌静置沉淀30min,取上清液测定水质变化,记录数据如下表3所示。

[0064]

表3项目烧杯编号絮凝方式色度cod

cr

六价铬cu

2

硬度二氧化硅单位

‑‑‑

mg/lmg/lmg/lmg/lppm实施例1一号缓慢沉降5388.9无法检出0.16161≤1实施例2二号缓慢沉降4673.2无法检出0.11143≤1实施例3三号缓慢沉降3569.3无法检出0.04138≤1实施例4四号缓慢沉降4170.5无法检出0.05147≤1实施例5五号缓慢沉降4875.6无法检出0.12145≤1实施例6六号缓慢沉降5175.8无法检出0.17152≤1实施例7七号缓慢沉降4973.9无法检出0.13148≤1实施例8八号缓慢沉降6391.60.080.25166≤1实施例9九号缓慢沉降3165.8无法检出无法检出132≤1

对比例1十号缓慢沉降1361580.681.02258106对比例2十一号缓慢沉降1421881.321.21283137对比例3十二号缓慢沉降1031290.590.8622858对比例4十三号较快沉降961030.350.4220121对比例5十四号快速沉降2985421.842.15417168

[0065]

从上表3中我们可知,通过本发明制备方法制备得到的助凝脱色软化剂其能够对污水起到良好的助凝脱色软化效果,经过本发明中的助凝脱色软化剂处理后,污水的色度、cod

cr

值、重金属离子以及二氧化硅的浓度大幅下降,因此能够将其应用于废水处理中,从而得到软化后的处理水。

[0066]

将实施例2与对比例1进行比较后我们发现,对比例1与实施例2的区别在于,其没有添加无机矿物,表明无机矿物的添加能够有效提升凝脱色软化剂对于污水中污染物的吸附效果。

[0067]

同时将实施例2与对比例2进行比较后我们发现,对比例2与实施例2的区别在于,对比例2中的聚丙烯酰胺链段中没有含有氮原子杂环基团的掺杂链段,因此其吸附效果明显下降,将其与对比例1进行比较后发现,氮原子杂环基团的缺失相较于无机矿物的缺失更加能够影响对于污染物的吸附效果。

[0068]

将实施例2与对比例3进行比较后我们发现,对比例3与实施例2的区别在于,对比例3中的聚丙烯酰胺链段中含有氮原子杂环基团的掺杂链段的含量较低,导致其吸附效果下降。

[0069]

而将实施例2与对比例4进行比较后我们发现,对比例4与实施例2的区别在于,对比例4中的聚丙烯酰胺链段中含有氮原子杂环基团的掺杂链段的含量过高,导致其沉降速度过快,减少了与污水之间的吸附时间,导致其吸附效果下降。

[0070]

而将实施例2与对比例5进行比较后我们发现,对比例5与实施例2的区别在于,其仅仅只包含有无机矿物,因此其沉降速度最快,其与污水之间的吸附时间最少,导致其吸附效果最差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。