1.本发明涉及一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料及其制备方法,属于锂离子电池技术领域。

背景技术:

2.随着科学技术的不断发展,人们对于能源的需求也日益增加。化石能源迟早会枯竭,人类走向新能源是必由之路。电力的清洁化是发展新能源的重中之重,而提高电池性能又是电力发展中最基础的目标。锂离子电池正极材料是决定其性能的关键材料,也是目前商业化锂离子电池中主要的锂离子来源,其电化学性能限制着电池的实际使用。层状富锂锰基正极材料在低倍率下容量高、成本低,但是首效较低,在循环过程中电压衰减严重,倍率性能差,这些限制了其在动力电池领域的广泛应用。

3.富锂锰基正极材料倍率性能差主要是由于li2mno3相固有的导电性较差,循环过程副反应破坏cei膜导致界面阻抗增大,阻碍了锂离子的脱嵌和迁移。在正极材料表面构造尖晶石结构是目前减少界面阻抗、保护界面结构较为常用的方法。

4.最简单的构造尖晶石结构的方法进行酸浸处理。将合成的正极材料浸泡在弱酸中,通过h

/li

交换形成表面缺锂结构,在后续煅烧过程转变为尖晶石结构。这种方法虽然能够有效的提高首效和倍率性能,但是这种“酸腐蚀”也很容易破坏材料的晶体结构和降低锂含量,使得材料的循环性能降低。

5.中国专利申请201711313310.9提出先使用mofs对材料进行包覆,然后通过热处理的过程中形成金属氧化物和碳,之后经过碳化原位形成尖晶石结构。该方法虽然能够原位形成尖晶石结果且对正极材料结构不破坏,但是其实验操作复杂,最终形成的多个包覆层(尖晶石层、金属氧化物和碳的复合层)引入多个界面,反而不利于最初提高倍率性能的目的。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料及其制备方法。

7.为实现上述目的,本发明的技术方案如下:

8.一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料,所述材料的化学式为xli2mno3·

(1-x)limo

2-y

sy,m为过渡金属中ni、co、mn中的一种或多种;0<x<1,0.005<y<0.05;所述材料以富锂锰基层状正极材料为基体,基体表面自内而外依次为s阴离子掺杂层和含有氧空位的尖晶石层,所述含有氧空位的尖晶石层的厚度为3nm~7nm。

9.优选的,0.01<y<0.03。

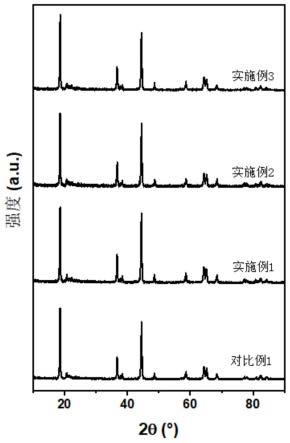

10.一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料的制备方法,包括以下步骤:

11.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将富锂锰基正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料摩尔量的0.1%~5%;

12.(2)将所述混合粉末放入惰性气体氛围的密封容器中,100℃~500℃下煅烧1h~10h,得到煅烧材料;

13.(3)将所述煅烧材料放入二硫化碳(cs2)浸渍10min~20min,固液分离后,去除固体表面残留的cs2,放入惰性气体氛围的密封容器中,100℃~300℃下煅烧1h~5h,煅烧结束后,得到一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

14.优选的,步骤(1)中,单质硫粉的用量为富锂锰基正极材料摩尔量的2%~3%。

15.优选的,步骤(2)中,煅烧温度为200℃~300℃,煅烧时间为4h~8h,升温速率为1℃/min~4℃/min。

16.优选的,步骤(3)中,所述煅烧材料与cs2的用量比为0.05g~0.1g:1ml。

17.优选的,步骤(3)中,去除固体表面残留cs2时,采用通风静置30min以上的方式。

18.优选的,步骤(3)中,煅烧温度为150℃~200℃,煅烧时间为2h~3h,升温速率为1℃/min~4℃/min。

19.一种锂离子电池,所述电池的正极材料采用本发明所述的一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

20.有益效果

21.本发明提供一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料,所述材料表面的s阴离子掺杂层和含有氧空位的尖晶石层可有效保护循环过程中的界面不受副反应的破坏,并且具有3d离子通道的尖晶石结构有利于界面锂离子传输,氧空位的生成有利于减少晶格氧释放以稳定材料晶体结构。

22.本发明提供一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料的制备方法,首先将硫粉与富锂锰基正极材料的混合粉末在惰性气体氛围中进行煅烧,表面沉积的硫的同时诱导原位生成尖晶石和含氧空位表面,之后采用cs2处理能够形成氧空位能够更好的保护界面稳定性,向内部扩散形成的硫阴离子注入则能够维持体相稳定性,最终实现较好的循环稳定性。本发明构造尖晶石和氧空位的富锂锰基正极材料合成工艺简单,在较小的硫掺杂量下就能显著提升电化学性能,适合于大规模生产应用,且对环境危害较小。

附图说明

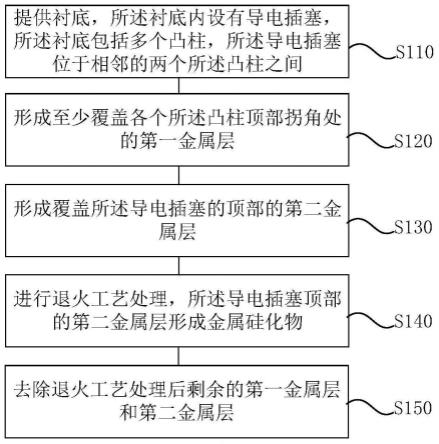

23.图1为对比例1和实施例1-3所述材料的x射线衍射(xrd)图。

24.图2为实施例1所述材料的扫描电子显微镜(sem)图。

25.图3为实施例1所述材料的电子顺磁共振测试(epr)图。

26.图4为对比例1和实施例1所组装的扣式电池在30℃,1c下循环50周的放电容量对比图。

27.图5为实施例2所述材料的sem图。

28.图6为实施例2所述材料的透射电子显微镜(tem)图。

29.图7为对比例1和实施例2所组装的扣式电池在30℃,0.1c下进行首周充放电对比图。

30.图8为对比例1和实施例2所组装的扣式电池的倍率性能对比图。

31.图9是实施例3所述材料的sem图。

32.图10为对比例1和实施例3所组装的扣式电池在30℃,5c下循环50周的放电容量对比图。

具体实施方式

33.下面结合具体实施例对本发明作进一步详细的说明。

34.以下实施例和对比例中:

35.(1)x射线衍射仪:采用rigaku ultima iv-185,日本。

36.(2)sem测试仪器:fei quanta,荷兰。

37.(3)电子顺磁共振测试(epr):采用德国bruker公司的a300-10/12。

38.(4)tem测试:采用日本电子株式会社的jem-2100f。

39.(5)电池组装:将实施例或对比例所述材料作为活性材料,将活性材料与乙炔黑、聚偏氟乙烯(pvdf)按照8:1:1的质量比混合,加入nmp研磨为浆料,用刮刀涂覆在铝箔上,进行烘干,裁片制成正极片;然后在氩气手套箱(水<0.01ppm,氧<0.01ppm)中组装成cr2025型扣式半电池,其中正极即为上述正极片,对电极为锂片,隔膜为celgard 2500,电解液是以体积比为1:1:1的碳酸二甲酯、碳酸二乙酯、碳酸乙酯为溶剂,以1mol/l的lipf6为溶质制成的溶液。

40.(6)电池循环性能测试:land ct 2001a测试仪购自武汉市蓝电电子有限公司;

41.(7)电感耦合等离子体发射光谱测试(icp-aes):美国agilent icpoes730。

42.对比例1

43.将醋酸锂、醋酸锰、醋酸镍按照摩尔比为1.2:0.6:0.2称量后加入蒸馏水溶解,得到混合盐溶液;然后向所述混合盐溶液中滴加柠檬酸溶液,柠檬酸与过渡金属离子的摩尔比为1:1;之后用氨水调节ph为7.8,得到混合液;80℃加热至凝胶状,80℃下真空干燥40h后,置于马弗炉中氧气氛围下,首先升温至500℃煅烧6h,然后升温至800℃煅烧14h,煅烧时升温速率为5℃/min,煅烧结束后,得到一种富锂锰基层状正极材料li

1.2

mn

0.6

ni

0.2

o2。

44.如图1所示,所述材料的xrd测试结果表明,所述材料的特征峰位置与linio2和li2mno3的特征峰相符,没有明显的杂峰,且具有较好的层状结构。

45.所组装的电池在30℃,0.1c下的首周放电比容量为283.9mah/g。如图4所示,1c倍率循环过程中,首周比容量为175.4mah/g,循环50周后容量为126.2mah/g,保持率71.95%。

46.实施例1

47.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将对比例1所述富锂锰基层状正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料的2.5at%;

48.(2)将所述混合粉末转移至密封罐中,向密封罐中通入氩气,300℃下煅烧4h,升温速率为2℃/min,得到煅烧材料;

49.(3)取0.5g所述煅烧材料放入10ml cs2中浸泡10min,然后在通风橱放置30min使液态的cs2挥发,之后转移至密封罐中,向密封罐中通入氩气,175℃下煅烧2h,升温速率为2

℃/min,煅烧结束后,得到一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

50.如图1所示,实施例1所述材料与对比例1所述材料衍射峰吻合较好,说明改性并未改变其原始晶体结构且未产生杂质相。

51.如图2所示,将所述材料粉末放大80000倍观察其表面形貌,可以看出一次颗粒在200-300nm左右。

52.如图3所示,所述材料的epr测试结果表明,所述材料表面还有氧空位。

53.tem测试结果表明,所述材料表面为尖晶石结构,厚度为5nm~7nm。

54.通过icp-aes测试可知s含量为0.198at%。

55.以0.1c(1c=250ma/g)倍率,2v~4.8v活化2周,然后再以1c倍率,2v~4.6v进行充放电循环,实施例1所述材料首周比容量高达292mah/g。如图4所示,1c倍率下放电比容量为241.9mah/g,循环50周容量保持率89.21%。由此可知,构建的尖晶石与氧空位层对循环过程中材料结构的保护。硫元素注入扩大层间距加上表面的尖晶石与氧空位结构,两者均有利于锂离子的传输和结构的稳定,提高容量的同时还能够缓解容量衰减。

56.实施例2

57.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将对比例1所述富锂锰基层状正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料的2at%;

58.(2)将所述混合粉末转移至密封罐中,向密封罐中通入氩气,270℃下煅烧6h,升温速率为2℃/min,得到煅烧材料;

59.(3)取0.5g所述煅烧材料放入5ml cs2中浸泡10min,然后在通风橱放置30min使液态的cs2挥发,之后转移至密封罐中,向密封罐中通入氩气,150℃下煅烧1h,升温速率为2℃/min,煅烧结束后,得到一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

60.如图1所示,实施例1所述材料与对比例1所述材料衍射峰吻合较好,说明改性并未改变其原始晶体结构且未产生杂质相。

61.如图5所示,将所述材料粉末放大80000倍观察其表面形貌,可以看出一次颗粒在200nm左右。

62.所述材料的epr测试结果表明,所述材料表面还有氧空位。

63.如图6所示,tem测试结果表明,所述材料表面为尖晶石结构,厚度为3nm~5nm。

64.通过icp-aes测试可知s含量为0.172at%。

65.图7为实施例2与对比例1所组装成扣式电池以0.1c倍率,在2v~4.8v电压区间进行测试,可以看出曲线吻合度较高表明改性处理后样品发生的电化学反应基本一致。不同的是实施例2在2.8v放电处存在一个小的平台,这是材料中存在尖晶石相的标志,表明所述材料表面成功构建了尖晶石结构。0.1c(1c=250ma/g)倍率下首周放电比容量291.6mah/g。1c倍率下比容量241.8mah/g,循环50周后容量保持率88.38%。

66.图8为实施例2所组装电池的倍率性能测试结果,可以看出即使在5c倍率下,仍然能有182.4mah/g的比容量,倍率性能明显优于对比例1。

67.实施例3

68.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将对比例1所述富锂锰基层状正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固

液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料的2.5at%;

69.(2)将所述混合粉末转移至密封罐中,向密封罐中通入氩气,200℃下煅烧8h,升温速率为2℃/min,得到煅烧材料;

70.(3)取0.5g所述煅烧材料放入10ml cs2中浸泡10min,然后在通风橱放置30min使液态的cs2挥发,之后转移至密封罐中,向密封罐中通入氩气,175℃下煅烧2h,升温速率为2℃/min,煅烧结束后,得到一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

71.如图1所示,实施例1所述材料与对比例1所述材料衍射峰吻合较好,特征峰尖锐表明其结晶性好,特征峰分裂明显说明其具有较好的层状结构,说明改性并未改变其原始晶体结构且未产生杂质相。

72.如图9所示,将所述材料粉末放大80000倍观察其表面形貌,可以看出一次颗粒在300nm左右。大尺寸颗粒较多可能是由于煅烧时间较长所致。

73.所述材料的epr测试结果表明,所述材料表面还有氧空位。

74.tem测试结果表明,所述材料表面为尖晶石结构,厚度为5nm~7nm。

75.通过icp-aes测试可知s含量为0.193at%。

76.在0.1c倍率下,所组装的纽扣电池首周放电比容量为290.4mah/g。如图10所示,实施例3所组装的电池在5c高倍率下仍然能达到189.4mah/g的比容量,并且循环50周,容量保持率为90.5%,高于对比例1的86.7%,由于阴离子注入和尖晶石结构的存在,能够在较大的电流密度下维持结构稳定,以提供较高的放电比容量。由此可见该处理方法的有效性,能够构建稳定的尖晶石结构,有利于提高倍率性能以及结构稳定。

77.对比例2

78.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将对比例1所述富锂锰基层状正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料的2.5at%;

79.(2)将所述混合粉末转移至密封罐中,向密封罐中通入氩气,200℃下煅烧8h,升温速率为2℃/min,得到一种硫注入诱导尖晶石的富锂锰基正极材料。

80.epr测试结果表明,所述材料层状结构表面无氧空位。

81.tem测试结果表明,尖晶石结构层的厚度为10nm~12nm。

82.所组装的电池在30℃,0.1c下的首周放电比容量为276.87mah/g。1c倍率循环过程中,首周比容量为200.3mah/g,循环50周后容量为178.8mah/g,保持率89.26%。1c容量较低是由于合成材料未用cs2浸泡洗去残留的s单质,使得材料表面惰性包覆层过多,没有后续cs2的处理和煅烧表面未产生氧空位,倍率性能也受到影响。

83.对比例3

84.(1)将单质硫粉溶解于无水乙醇中得到溶液a;将对比例1所述富锂锰基层状正极材料加入无水乙醇中得到悬浊液b;将溶液a加入悬浊液b中,超声分散均匀,得到混悬液,固液分离后,固体干燥,得到混合粉末;其中,单质硫粉的用量为富锂锰基正极材料的2.5at%;

85.(2)将所述混合粉末转移至密封罐中,向密封罐中通入氩气,200℃下煅烧8h,升温

速率为2℃/min,得到煅烧材料;

86.(3)取0.5g所述煅烧材料放入50ml cs2中浸泡10min,然后在通风橱放置30min使液态的cs2挥发,之后转移至密封罐中,向密封罐中通入氩气,300℃下煅烧6h,升温速率为2℃/min,煅烧结束后,得到一种硫注入诱导尖晶石和氧空位的富锂锰基正极材料。

87.epr测试结果表明,所述材料表面产生氧空位与实施例1-3相比更多。

88.tem测试结果表明,尖晶石结构层的厚度为10nm~12nm。

89.所组装的电池在30℃,0.1c下的首周放电比容量为283.79mah/g。1c倍率循环过程中,首周比容量为193.54mah/g,循环50周后容量为133.87mah/g,保持率69.17%。由于cs2处理量较大,煅烧时间和温度均高于较优范围,使得产生的氧空位层以及尖晶石结构层较多,进行xrd测试发现衍射峰宽化,并且出现明显的杂峰生成,说明产生杂相,可能是由于处理手段导致材料层状结构发生破坏,循环性能很差。

90.综上所述,发明包括但不限于以上实施例,凡是在本发明的精神和原则之下进行的任何等同替换或局部改进,都将视为在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。