1.本发明的当前要求保护的实施例涉及量子机械器件,并且更具体地,涉及一种用于量子比特应用的全半导体约瑟夫逊结器件。

背景技术:

2.约瑟夫逊结量子比特的相干时间总体上是低的,可能与处理步骤的数目以及有缺陷的材料的使用相关。例如,氧化铝通常用于形成约瑟夫逊结电介质。然而,氧化铝已知具有可以耦合到约瑟夫逊结量子比特的开放结构,从而减少量子比特相干时间。需要改进约瑟夫逊结器件中的相干时间的材料和方法。

技术实现要素:

3.根据本发明的实施例,一种量子机械器件包括:单片晶体结构。所述单片晶体结构包括:第一区域,其被掺杂以提供第一超导区域;以及第二区域,其被掺杂以提供第二超导区域,所述第二超导区域通过未掺杂的晶体区域与所述第一超导区域分隔。所述第一超导区域和所述第二超导区域以及所述未掺杂的晶体区域形成约瑟夫逊结。

4.根据本发明的实施例,一种制造量子机械器件的方法包括:提供晶体基板;以及对所述晶体基板的第一区域和第二区域进行掺杂以形成第一超导区域和第二超导区域,同时在所述第一超导区域与所述第二超导区域之间保留一区域作为未掺杂的晶体区域。所述第一超导区域和所述第二超导区域以及所述未掺杂的晶体区域形成约瑟夫逊结。

5.根据本发明的实施例,一种制造量子机械器件的方法包括:提供晶体基板;以及对所述晶体基板的第一区域和第二区域注入掺杂剂,所述第一区域和所述第二区域被未掺杂的晶体区域分隔。所述方法包括:对所述第一区域和所述第二区域进行退火以形成第一超导区域和第二超导区域。退火包括:将所述掺杂剂横向地驱动到所述未掺杂的晶体区域中以形成导电区域。所述第一超导区域和所述第二超导区域以及所述导电区域形成约瑟夫逊结。

附图说明

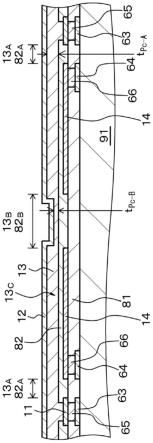

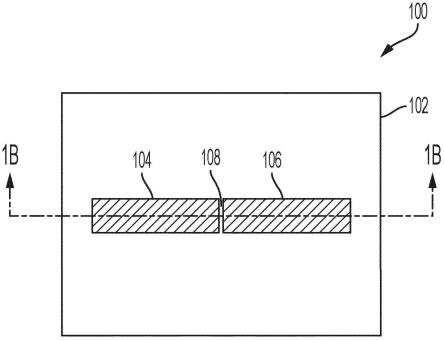

6.图1a是根据本发明的实施例的量子机械器件的平面图的示意图。

7.图1b是根据本发明的实施例的量子机械器件的截面图的示意图。

8.图1c是根据本发明的实施例的横向掺杂剂浓度分布的示意图。

9.图2是根据本发明的实施例的包括一对电容器的量子机械器件的示意图。

10.图3是示出了根据本发明的实施例的制造量子机械器件的方法300的流程图。

11.图4是根据本发明的实施例的其上形成有帽盖层的基板的截面图的示意图。

12.图5a是根据本发明的实施例的基板和帽盖层的平面图的示意图,其中,在帽盖层的顶部上形成有图案化的抗蚀剂。

13.图5b是根据本发明的实施例的基板和帽盖层的截面图的示意图,其中,在帽盖层

的顶部上形成有图案化的抗蚀剂。

14.图6a是根据本发明的实施例的基板、帽盖层和抗蚀剂的平面图的示意图。

15.图6b是根据本发明的实施例的基板、帽盖层和抗蚀剂的截面图的示意图。

16.图7a是根据本发明的实施例的在已经剥离抗蚀剂之后的基板和被蚀刻的帽盖层的平面图的示意图。

17.图7b是根据本发明的实施例的在已经剥离抗蚀剂之后的基板和被蚀刻的帽盖层的截面图的示意图。

18.图8a是根据本发明的实施例的基板和被蚀刻的帽盖层的平面图的示意图,其中,掺杂剂层被吸收或注入在基板和帽盖层上。

19.图8b是根据本发明的实施例的基板和被蚀刻的帽盖层的截面图的示意图,其中,掺杂剂层被吸收或注入在基板和帽盖层上。

20.图9a是根据本发明的实施例的基板的平面图的示意图,其中,第一区域和第二区域已被注入和退火以形成第一超导区域和第二超导区域。

21.图9b是根据本发明的实施例的基板的截面图的示意图,其中,第一区域和第二区域已被注入和退火以形成第一超导区域和第二超导区域。

22.图10a是其上形成有提离(lift off)抗蚀剂的第一层和第二层的基板的平面图的示意图。

23.图10b是其上形成有提离抗蚀剂的第一层和第二层的基板的截面图的示意图。

24.图11a是其上沉积有超导材料的基板的平面图的示意图。

25.图11b是其上沉积有超导材料的基板的截面图的示意图。

26.图12a是基板的平面图的示意图,其中,该基板具有与基板的第一超导区域接触的第一超导布线,以及与基板的第二超导区域接触的第二超导布线。

27.图12b是基板的截面图的示意图,其中,该基板具有与基板的第一超导区域接触的第一超导布线,以及与基板的第二超导区域接触的第二超导布线。

28.图13是示出根据本发明的实施例的制造量子机械器件的方法的流程图。

具体实施方式

29.图1a和图1b是根据本发明的实施例的量子机械器件100的平面图和截面图的示意图。量子机械器件100包括单片晶体结构102。单片晶体结构102包括被掺杂以提供第一超导区域104的第一区域,以及被掺杂以提供第二超导区域106的第二区域。第二超导区域106通过未掺杂的晶体区域108与第一超导区域104分隔。第一超导区域104和第二超导区域106以及未掺杂的晶体区域108形成约瑟夫逊结。

30.图1c是跨越第一超导区域104、未掺杂的晶体区域108和第二超导区域106的横向掺杂剂浓度分布的示意图。浓度水平113是掺杂剂-半导体合金变得超导时的掺杂剂浓度。对于si:b,该水平处于或高于约2原子百分数(at.%),或相当于1e21 cm-3

。浓度水平114是掺杂的半导体产生在低温下持续的金属类型导电性的掺杂剂浓度。对于si:b,该水平处于或高于约0.008at.%,或相当于4e18 cm-3

。术语“低温”可以指量子机械器件100的操作温度。

31.层104和108之间的过渡界面区域具有标记为104’和108’的两个边界,其中,掺杂

剂浓度分别与浓度水平113和114交叉。位于边界104’左侧的区域104在低温下是超导的。位于边界108’的右侧的区域108在低温下是绝缘的。边界104’和108’之间的区域在低温下保持导电并具有有限的导电性。类似地,过渡界面区域存在于层108与106之间,其中两个边界被标记为108”和106’,其中,掺杂剂浓度分别与浓度水平114和113交叉。位于边界106’右侧的区域106在低温下是超导的。边界108”和106’之间的区域在低温下保持导电并具有有限的导电性。

32.层104与108以及层108与106之间的过渡界面区域的厚度可以最小化。这通过使针对左过渡区域和右过渡区域标记为115和116的掺杂剂浓度分布的陡峭度增加而实现。掺杂剂浓度分布的陡峭度表示为每十倍(decade)掺杂剂空间衰减的nm。浓度掺杂剂分布的较高陡峭度导致每十倍数较低的nm。根据一些实施例,掺杂剂浓度分布具有小于1nm/十倍的陡峭度。

33.术语“未掺杂的晶体区域”可以在此用于指示具有足够低掺杂的半导体,该半导体的导电性在低温下消失,从而使该半导体成为绝缘体。这对于掺杂水平低于金属-绝缘体(mott)过渡的临界值的正常掺杂半导体来说自然发生。mott过渡是掺杂剂轨道重叠的地方,从而形成具有在低温下持续的金属类型导电性的子带。对于si:b体系,在约4e18 cm-3

处发生mott过度。因此,根据本发明的一些实施例的未掺杂的晶体区域是具有低于4e18 cm-3

的b的si层。

34.术语“单片晶体结构”在此可以用于指示由单块材料形成的基板,与包括基底基板的基板相反,其中该基底基板具有沉积在其顶部上的其他材料层以形成零碎(piecemeal)基板。单片晶体结构可以被掺杂或合金化以将不同的材料结合到基板的区域中。单片晶体结构可以是具有半导体晶体表面以及两个或更多个由被重掺杂时在低温下表现出超导性的半导体制成的部分的任何适合的基板。基板可以包括绝缘层、其他半导体结构、其他金属结构和其他有用的器件,诸如电容器、电感器、预构建晶体管和电路。根据一些实施例的基板可以是由表现出超导性的半导体(例如si、ge、sic和金刚石(c))制成的体半导体基板。

35.根据本发明的一些实施例,单片晶体结构102包括未掺杂的晶体si,以及第一超导区域和第二超导区域104、106包括超导si。根据一些实施例,第一超导区域和第二超导区域104、106包括掺杂b的si。根据一些实施例,第一超导区域和第二超导区域104、106包括掺杂ga的si。根据一些实施例,单片晶体结构102包括未掺杂的晶体ge,以及第一超导区域和第二超导区域104、106包括掺杂ga的ge或掺杂al的ge。亚稳掺杂剂-半导体化合物的最高量可以是在10-30at.%的量级。更具体地,亚稳掺杂剂-半导体化合物的最高量可以是在ge中约10at.%的ga和al以及在si中约20at.%的b。根据一些实施例,第一超导区域和第二超导区域104、106包括p型超导si或ge。根据一些实施例,第一超导区域104和第二超导区域106是晶体的。根据一些实施例,第一超导区域104通过未掺杂的晶体区域108与第二超导区域106横向分隔。

36.根据本发明的一些实施例,单片晶体结构102包括上表面110和与上表面相对的下表面112。第一超导区域104和第二超导区域106以及未掺杂的晶体区域108可以各自包括上表面,该上表面与单片晶体结构102的上表面110共面,如图1a所示。

37.图2是根据本发明的实施例的量子机械器件200的示意图。量子机械器件200包括单片晶体结构202、第一超导区域204、第二超导区域206以及未掺杂的晶体区域208。量子机

械器件200包括超导布线214,该超导布线214被设置在单片晶体结构202的与第一超导区域204接触的表面上。超导布线214可以包括与第一超导区域204不同的超导材料。例如,超导布线214可以包括ni、al、ta、tan、tin、ti或v。根据一些实施例的量子机械器件200包括第二超导布线216,该第二超导布线216设置在单片晶体结构202的与第二超导区域206接触的表面上。量子机械器件200可以包括与第一提及的超导布线214接触的第一电容器218,以及与第二超导布线216接触的第二电容器220。量子机械器件200可以是例如约瑟夫逊结量子比特。

38.图3是示出了根据本发明的实施例的制造量子机械器件的方法300的流程图。该方法300包括:提供晶体基板302,以及对晶体基板的第一区域和第二区域进行掺杂以形成第一超导区域和第二超导区域,同时在第一超导区域与第二超导区域之间保留一区域作为未掺杂的晶体区域,其中第一超导区域和第二超导区域以及未掺杂的晶体区域形成约瑟夫逊结304。

39.图4-9b示意性地示出了根据本发明的一些实施例的用于形成量子机械器件的示例过程。图4是基板400的截面图的示意图。基板400可为例如晶体基板。基板400可为例如未掺杂或轻掺杂的si基板。用于形成量子机械器件的方法包括对基板400的第一区域和第二区域进行掺杂以形成第一超导区域和第二超导区域,同时在第一超导区域和第二超导区域之间保留一区域作为未掺杂的晶体区域。用于对第一区域和第二区域进行掺杂的过程可以包括在基板400上形成帽盖层402。帽盖层402可包括例如sio2。

40.该过程可以包括在帽盖层上沉积抗蚀剂,以及对抗蚀剂进行图案化。图5a和5b是基板500和帽盖层502的平面图和截面图的示意图,其中,图案化的抗蚀剂504形成在帽盖层502的顶部上。图案化的抗蚀剂504暴露帽盖层502的两个部分。

41.该过程可包括蚀刻帽盖层以暴露单片晶体结构的第一部分和第二部分。图6a和6b是基板600、帽盖层602和抗蚀剂604的平面图和截面图的示意图。被蚀刻的帽盖层602暴露基板600的第一部分606和第二部分608,其中在第一部分606和第二部分608处将形成第一超导区域和第二超导区域。可使用例如化学氧化物去除(cor)或稀释的氢氟酸溶液(dhf)来蚀刻帽盖层602。抗蚀剂604被底切,以减小帽盖层602的在第一部分606和第二部分608之间的部分610的大小。部分610可以被减小到亚光刻大小。例如,部分610可具有小于5nm的宽度。根据一些实施例,部分610可具有3nm或更小的宽度。约瑟夫逊结器件的频率可以通过调整部分610的图像大小来调谐。部分610在此可被称作氧化物芯轴。在一些实施例中,可使氧化物芯轴610的宽度更宽,以适应在以下详述的下一工艺步骤中进行的注入横向散布和/或掺杂剂扩散。在一些示例中,氧化物芯轴的宽度可以是15nm,以适应从芯轴的每一侧的5-6nm的掺杂剂注入散布和扩散。

42.该过程可以包括剥离抗蚀剂。图7a和7b是在已经剥离抗蚀剂之后的基板700和被蚀刻的帽盖层702的平面图和截面图的示意图。

43.掺杂工艺可包括对晶体基板的第一区域和第二区域注入掺杂剂。掺杂工艺还可以包括将掺杂剂吸收到晶体基板的第一区域和第二区域中,并且对第一区域和第二区域进行退火。图8a和图8b是基板800和被蚀刻的帽盖层802的平面图和截面图的示意图,其中掺杂剂层804被注入和/或吸收到基板800和帽盖层802中。掺杂剂可以是例如b、al或ga。一旦已经将掺杂剂804注入和/或吸收到基板800和帽盖层802中,就可以对基板800进行退火以形

成在低温下表现出超导性的第一区域806和第二区域808。例如,注入可以包括离子束注入或等离子体浸没注入。替代地,吸收掺杂工艺可采用气体浸没激光掺杂。替代地,掺杂工艺可包括在晶格匹配的晶体基板上的被掺杂的si或ge的选择性外延生长。选择性外延生长还可以包括使用反应离子蚀刻(rie)使暴露的基板800中的区域806/808凹陷,并且用被掺杂的外延材料回填凹陷的区域。掺杂工艺之后可以进行激光退火,以形成在低温下表现出超导性的高度激活的重掺杂区域806/808。在气体浸没激光掺杂的情况下,吸收掺杂剂和激光熔融退火同时进行,其中掺杂剂在激光退火期间被吸收到熔融的基板表面中并且在表面固化期间掺杂剂被激活。替代地,固态掺杂剂源可被沉积在暴露的基板800上方,并且然后在激光熔融退火期间被吸收到区域806/808中。

44.术语“外延生长和/或沉积”和“外延形成和/或生长”意指在一种半导体材料(晶体材料)的沉积表面上生长另一种半导体材料(晶体材料),其中,生长的半导体材料(晶体覆盖层)具有与沉积表面(种子材料)的半导体材料基本上相同的晶体特性。在外延沉积工艺中,可以控制由源气体提供的化学反应物,并且可以设置系统参数,使得沉积原子以足够的能量到达半导体基板的沉积表面以在表面上四处移动,以使得沉积原子自身定向至沉积表面的原子的晶体排列。外延生长的半导体材料可以具有与在其上形成外延生长的材料的沉积表面基本上相同的晶体特性。例如,沉积在硅的《100》取向的晶体表面上的外延生长的半导体材料可以呈现《100》取向,其中原子排列和间距与硅的那些相同或相似。在本发明的一些实施例中,外延生长和/或沉积工艺对于在半导体表面上的形成可以是选择性的,并且可以在或可以不在其他暴露表面(例如二氧化硅或氮化硅表面)上沉积材料。

45.在本发明的一些实施例中,用于半导体材料的外延沉积的气体源包括含硅气体源、含锗气体源、含碳源或其组合。例如,硅层可由硅气体源外延沉积或生长,该硅气体源选自由以下项构成的组:硅烷、乙硅烷、丙硅烷、四硅烷、六氯乙硅烷、四氯硅烷、二氯硅烷、三氯硅烷、甲基硅烷、二甲基硅烷、乙基硅烷、甲基二硅烷、二甲基二硅烷、六甲基二硅烷及其组合。锗层可由锗气体源外延沉积,该锗气体源选自由以下项构成的组:锗烷、乙锗烷、卤代锗烷、二氯锗烷、三氯锗烷、四氯锗烷及其组合。碳(金刚石)层可以由碳气体源外延沉积,该碳气体源选自由以下项构成的组:甲烷、乙烯、乙炔、丙烷、异丁烷及其组合。硅锗合金或碳化硅层可利用此类气体源的组合来外延形成。可以使用载气,如氢气、氮气、氦气和氩气。在本发明的一些实施例中,外延半导体材料包括使用硼、铝或镓的原位掺杂。在这种情况下,将用于b、al或ga的气态前体添加到气体混合物中。这些掺杂剂气体源包括用于硼的乙硼烷、用于铝的三甲基铝tma和用于镓的三甲基镓tmg。

46.可以使用诸如浅离子注入和原位外延生长之类的多种合适的技术来用p型掺杂剂对半导体层进行重掺杂。如在本文中使用的,“重掺杂”是指掺杂剂的原子浓度可能超过10

21

cm-3

(相当于约2原子百分数)。在本发明的一些实施例中,掺杂剂浓度范围为2原子百分数至30原子百分数,例如10原子百分数。可在经调谐以将重掺杂的半导体层熔融至期望深度的温度下,使用诸如纳秒退火的快速退火。由于半导体层的熔融,掺杂剂在整个熔融层中重新分布,导致均匀的亚稳半导体掺杂剂合金。所得合金中掺杂剂的原子浓度超过掺杂剂最大固溶度极限。掺杂剂固溶度极限(可以以均匀方式混合到固体半导体中的掺杂剂的最高浓度)通常为1-2原子百分数。纳秒退火允许掺杂剂以超过它们各自的固溶度极限的浓度与液体半导体混合,并且然后在纳秒级上对液体溶液淬火,从而保留高度亚稳的掺杂剂-半

导体合金。外延生长的si或ge半导体可以通过添加p型掺杂剂(例如,b、ga、al)来掺杂,这取决于它们在半导体主体中的最大固溶度。由于硼在si中的高固溶度,硼对si主体可能是优选的,并且由于ga或al在ge中的高固溶度,ga或al对ge主体可能是优选的掺杂剂。半导体层可通过多种方法外延形成和掺杂,例如原位掺杂外延(沉积期间的掺杂)、注入和等离子体掺杂,或通过气相掺杂,包括在纳秒退火期间的掺杂,也称为气体浸没激光掺杂。原位掺杂外延采用气态前体(例如,用于b的乙硼烷b2h6、用于al的三甲基铝tma、以及用于ga的三甲基镓tga)以在外延生长期间结合掺杂剂。离子注入使用纯化的离子化同位素(诸如

11

b、

27

al、

69

ga和

71

ga)来以预定剂量将选定的掺杂剂注入到暴露的基板800中至预定深度。等离子体浸没掺杂包括注入离子化气态前体,例如,b2h6 、bf3 、bcl3 、tga 、tma 和它们的离子化自由基。气体浸没激光掺杂可以使用b2h6、bf3或bcl3气体源来将b吸收到暴露的基板800中。用于激光诱导掺杂的掺杂剂固体源可以在暴露的基板800顶上使用诸如硼、铝或镓的纯固体材料。这些掺杂技术中的每一个可对可以被结合到下伏半导体材料中的掺杂剂的量和纯度具有限制。将掺杂剂结合到主体固体材料中的化学限制之一是已知为特定掺杂剂在特定主体材料中的固溶度的物理量。

47.固溶度是环境温度的函数,并且通常在稍微低于主体材料熔点(例如,比其低100℃-200℃)处达到峰值。对于si基半导体,在约1100-1250℃下达到典型的最大溶解度极限,并且对于常见的如b的掺杂剂,该典型的最大溶解度极限通常小于2-3原子百分数,或者相当于小于1.5x 10

21

cm-3

。固体溶解度在较低的环境温度下较低,使得例如在约1000℃下,常见掺杂剂在si基半导体中的均匀结合不超过约1at.%或5x 10

20

cm-3

。原位掺杂的外延可能能够在生长的主体材料中捕获超过最大固溶度极限的掺杂剂。然而,掺杂剂在生长的主体材料中的这种非平衡结合通常不超过与针对掺杂剂-主体对的几个最大溶解度极限相等的量。对于si基半导体,原位掺杂的外延可能够结合某些掺杂剂高达数个at.%(例如,高达4-6at.%),或相当于高达3x 10

21

cm-3

。此外,这种高亚稳材料不能在高温下持续延长的持续时间。例如,在600℃下保持这种材料持续几秒钟将使超过600℃下的掺杂剂溶解度极限(通常小于10

20

cm-3

)的过量掺杂剂沉淀出来。在掺杂的同质半导体中存在掺杂剂沉淀和团簇(cluster)可能是不希望的,因为它们可能充当散射中心并且可能增加超导器件中的量子去相干(decoherence)。

48.离子注入和等离子体掺杂还可以引入远远超过其最大固溶度极限的掺杂剂,但是可能需要高温退火以重新形成被注入损伤的半导体材料,扩散和重新分布注入材料中的掺杂剂,以及将掺杂剂放置到晶格置换位置。离子注入具有以下优点:提供不存在任何意外污染(诸如碳、氟、氯、氢或氮)的同位素纯化的掺杂剂。污染和不均匀性是不希望的,因为它们可能有助于减少量子比特相干时间的量子去相干。选择离子注入参数以在预定表面层深度内并以预定浓度水平内注入或放置选择的掺杂剂同位素。对于向si注入

11

b ,注入能量范围为200ev至10kev,使得注入的表层为5nm至80nm,注入剂量范围为1e15 cm-2

至5e16 cm-2

,使得注入层内的平均硼浓度为1e21 cm-3

至1e22 cm-3

。掺杂剂注入可以通过预非晶注入(pai)辅助,该预非晶注入(pai)包括相对于基板中的导电性是电中性的元素。pai的目的是有意地损伤或非晶化被暴露的晶体,从而抑制掺杂剂离子沟道化和建立用于掺杂剂重新分布的边界,如下文所讨论的。为了避免有助于量子去相干的任何晶体污染,选择pai物种(species)为基板自然离子,例如,用于si晶体的si 。pai能量经选择以设定非晶或受损的

晶体层的一定深度。选择pai剂量以在注入层内产生期望水平的损伤,例如非晶化。pai能量和pai剂量均取决于注入物种和基板组成。pai通常在掺杂剂注入之前进行。为了将si 注入到si中,注入能量范围从3kev到50kev,使得非晶表面层从10nm到100nm,并且注入剂量范围从1e15cm-2

到5e15cm-2

,确保完全的非晶化。在注入时,掺杂剂通过退火工艺重新分布,在重新分布之后导致较低的掺杂剂浓度。因而,目标掺杂剂注入剂量应当考虑到在掺杂剂重新分布期间的掺杂区域体积变化。例如,以500ev注入能量的在si中的浅

11

b 注入产生7nm深的掺杂区域,但是在掺杂剂重新分布时,掺杂区域变为30nm深。在这个示例中,1.2e 16cm-2

的注入

11

b 剂量导致在重新分布之后的约4e21 cm-3或8at.%的硼掺杂水平。注入掺杂剂的重新分布是特别具有挑战性的,因为它需要延长的高温退火。此类退火可导致过量掺杂剂的沉淀,从而负面地影响导电性和器件操作。

49.在一些实施例中,激光退火用于形成表现超导性的重掺杂的半导体层。如在本文中使用的,术语“激光退火”表示采用激光在正被处理的表面中诱导热量的退火方法。激光器是发射相干辐射的电光器件。在一些实施例中,典型的激光器发射窄低发散光束且具有限定波长的光。在一些情况下,将激光用于退火工艺的优点在于其的光可容易地成形并聚焦到退火表面的特定区域上以实现具有短暴露持续时间的非常高的辐射强度。

50.在一些实施例中,通过在基板表面上光栅扫描聚焦激光束来实现短曝光持续时间。在这种情况下,在入射强度半峰全宽fwhm下测量的曝光持续时间是在扫描方向上的光束宽度除以扫描速度。在替代实施例中,短曝光持续时间通过采用脉冲激光器来实现。在这种情况下,激光束被成形为在所选择的基板区域上(如在整个产品裸片上)实现所需的峰值强度,并且激光器以脉冲模式操作,如在q开关激光器的情况下。q开关激光器在强度fwhm下的脉冲持续时间决定基板曝光时间。可以以步进重复方式对整个晶圆表面重复曝光过程。在一些实施例中,曝光(即,通过激光退火,例如施加激光束)包括1脉冲至100脉冲的曝光。

51.在一些实施例中,在激光退火方法中采用的激光器类型选自分别在1064nm发射并且在532nm或355nm倍频或三倍频发射的固态nd:yag激光器,或者在低于400nm发射的受激准分子激光器。受激准分子激光器可以通过涉及受激二聚体或准分子的化学反应提供动力,受激二聚体或准分子是由两个物种(原子)形成的短寿命二聚体或异二聚体分子,两个物种(原子)中的至少一个处于受激电子状态。常用的准分子分子包括f2(氟,在157nm发射),和稀有气体化合物,诸如arf(193nm)、krcl(222nm)、krf(248nm)、xecl(308nm)和xef(351nm)。准分子激光器通常以适于步进重复脉冲晶圆曝光的q开关脉冲模式唉操作。固态nd:yag激光器由于其在1,064nm下的稳定高功率输出而提供准分子激光器的替代方案,其可以在532nm或355nm下有效地倍频或三倍频地发射辐射。固态激光器可被配置为适合于光栅扫描和步进重复脉冲操作两者的连续、脉冲或q开关脉冲模式。在一些实施例中,可以采用xecl激光器(308nm),在表面的约10-20nm内将其入射辐射的约40-60%耦合到半导体层中。

52.一旦具有重掺杂的半导体层的基板通过光栅扫描或通过激光脉冲而暴露于激光辐射,其表面温度就从其基值开始升高并且在之后不久下降。纳秒激光退火工艺的代表性温度-时间迹线包括四个不同的温度区域:初始或基础基板温度、加热部分、温度峰值点以及冷却部分。初始或基础基板温度在23℃(室温)至400℃的范围内。该温度通常由基板所在的热板设定。激光束以约1,000,000,000℃/秒至约100,000,000,000℃/秒的上升速率将基

板的表面温度从基础温度升高至峰值。在激光辐射暴露之后,表面温度以从约300,000,000℃/秒至约30,000,000,000℃/秒的温度斜降速率快速下降回到基础温度。在温度峰值点附近(通常在峰值点以下50℃的水平处)测量的退火持续时间范围从约1纳秒至约500纳秒,并且通常从约10至100纳秒。以fwhm处的辐射暴露持续时间而非峰值温度以下50℃的温度水平处的退火持续时间来指定激光退火的工艺持续时间是惯用的。这些持续时间量彼此相关,且在一些实施例中,退火持续时间为辐射暴露持续时间的一小部分(例如,约1/3)。

53.激光诱导的表面温度升高由激光入射辐射强度、激光脉冲或曝光持续时间以及基板热和光学性质设定。短的前侧激光曝光导致不均匀的加热。在纳秒级激光脉冲的情况下,热穿透深度在诸如si或ge的半导体中为约1微米至约3微米,以及在典型的电介质中为约100纳米至约500纳米。因而,以~0.1-0.3℃/nm的小的顶部至底部温度梯度,相对薄的重掺杂半导体层在其整个厚度上相对均匀地被加热。将理解,重掺杂的半导体层达到其熔点(例如,对于si为1412℃或对于ge为940℃)时所需的辐射强度取决于下伏基板、激光脉冲持续时间和能量密度以及所选择的激光波长。在一些实施例中,重掺杂的半导体层是掺杂有b的si,纳秒激光波长为308nm,基板基础温度为250℃,fwhm处的脉冲持续时间为160纳秒,并且重掺杂的si开始熔融时的耦合激光能量密度为0.6j/cm2(这对应于1.4j/cm2的入射激光能量密度)。可通过适当地归一化到308nm处的光学反射率和半导体层的熔点差而将此校准点转换为半导体层的特定选择所需的入射激光能量密度。例如,使重掺杂的ge层(在308nm具有约0.47的光学反射率)熔融所需的入射激光能量密度将为约0.68j/cm2。虽然重掺杂的半导体层的类型、基板结构及激光参数可变化以影响入射激光能量密度的选择,但可采用约0.1j/cm2至约3j/cm2的入射激光能量密度范围和约5至500纳秒的激光辐射暴露持续时间来使重掺杂的半导体层熔融。

54.液相中的掺杂剂扩散率比在固相中高约109(十亿)倍。结果,在重掺杂区域中的掺杂剂遍布整个液体层分布,从而限定由亚稳半导体-掺杂剂合金制成的区域。重要的是,由于退火的超短持续时间,相邻固体层中的任何掺杂剂不会扩散。取决于确切的掺杂剂和半导体材料,可以选择高于熔点的退火持续时间以允许足够的处理时间用于掺杂剂重新分布。在本发明的一些实施例中,选择适当的退火持续时间可以通过进行多次连续的短持续时间退火来实现。

55.在整个熔融半导体层的液相中重新分布掺杂剂之后,可以对半导体结构淬火以防止过量的掺杂剂沉淀和团簇。淬火导致液体层经历所得固相的快速固化和快速冷却,使得所得固相中的掺杂剂不能迁移至其最近邻,从而防止掺杂剂聚集成团簇和沉淀。淬火速度与退火持续时间有关;较长的退火具有较低的淬火速度,对于100纳秒的退火,约为10

10

(10亿)度/秒。因为期望高速淬火,所以可能有利的是进行几个连续的较短退火,每个退火具有高速淬火,而不是具有相同持续时间但具有较低速度的淬火的单个较长退火。快速淬火产生具有均匀掺杂的亚稳重掺杂p型半导体合金。这种合金在低温下表现出超导性并且适用于超导器件。

56.所得重掺杂的半导体层中的掺杂剂的原子百分数或浓度超过材料中的掺杂剂固溶度极限,并且高于约1x10

21

cm-3

以在低温下获得超导相。整个注入、退火和淬火工艺可重复任何次数,以进一步增加在整个重掺杂的半导体层分布的掺杂剂浓度。所得掺杂剂-半导体亚稳合金在室温下实现低膜电阻率并且在低温下实现超导性。在本发明的一些实施例

中,所得到的掺杂剂-半导体亚稳合金在室温下的电阻率等于或低于1.5x10-4

ωcm,或者相当于接近金属膜的电阻率。

57.根据本发明的一些实施例的用于形成量子机械器件的方法可以包括对第一区域和第二区域进行退火以形成第一超导区域和第二超导区域。图9a和图9b是基板900的平面图和截面图的示意图,其中第一区域和第二区域已经被退火以形成第一超导区域906和第二超导区域908。基板的在第一超导区域906与第二超导区域908之间的区域910保持未掺杂,因为帽盖层902防止掺杂剂层904被注入或以其他方式吸收在该区域中。过程可以包括多次对第一区域和第二区域进行退货以形成晶体超导体。第一区域和第二区域可以被多次注入和退火以形成第一超导区域906和第二超导区域908。退火可以是例如激光退火。也可以通过改变注入和退火条件来调整区域910的宽度。可以使用注入能量小于1kev的浅注入来限制横向掺杂剂扩散或注入散布。对这些掺杂区域进行退火可以增加第一超导区域906和第二超导区域908的深度以及宽度,由此减小第一超导区域906与第二超导区域908的分隔。然而,过多的固相掺杂剂扩散在高度掺杂的亚稳半导体-掺杂剂合金中可能是不希望的,因为它导致掺杂剂沉淀和掺杂剂团簇的形成。掺杂剂团簇可以有助于减少量子比特相干时间的量子去相干。

58.根据一些实施例,退火用于将掺杂剂横向地驱动到区域910中,而不引起掺杂剂在区域906和908中的沉淀。非常短的退火(<1微秒)可能不将固体材料中的掺杂剂移动/扩散到大于1-3nm的任何可感知的距离,并且超短退火(<1微秒)可能不允许掺杂剂移动至其最近邻(1nm量级的距离)。这种短退火可用于激活掺杂剂并将其横向地驱动1-3纳米,而在区域906/908中没有过多的掺杂剂沉淀。激活掺杂剂并使其横向扩散而不沉淀的更有效方法是上文所述的纳秒级激光熔融退火。为了采用这种超短激光退火,掺杂区域806/808必须被选择性地熔融到未掺杂的区域810/910。如果掺杂区域806/808具有比未掺杂的区域810/910内部更低的熔点,则这可以实现。例如,由于注入引起的晶体损伤和非晶化,注入区域806/808可以相对于未注入的晶体表现出对其熔点的高达200-250℃的抑制。此外,注入引起的晶体损伤由于注入的离子横向散布而在氧化物芯轴610下方延伸。因此,在氧化物芯轴下方的受损晶体材料的熔点将被分级,其中较高的熔点在810/910的内部区域中,以及较低的熔点在810/910的边缘处。通过调整激光入射能量密度,可控制在氧化物芯轴610下方的熔融程度。掺杂剂在纳秒级激光脉冲期间将具有足够的时间来在熔融层中横向重新分布直至横向固体边界,从而在区域910与906/908之间形成突然的分布。因此,在一些实施例中,区域910的宽度由氧化物芯轴610的宽度、注入参数(即,注入能量,其影响注入的离子横向散布和芯轴610下方的晶体损伤的程度)、以及退火参数(诸如入射激光能量密度,其影响氧化物芯轴610下方的晶体熔融的程度)来控制。由于使氧化物芯轴610下方的区域的残余掺杂最小化的第一要求和控制横向和竖直晶体损伤的程度以设定区域906和908的边界的第二要求,对于掺杂剂注入工艺可能存在相冲突的注入要求。这些相冲突的要求可以通过引入利用自然(native)离子的对区域806/808的附加pai注入来解决,即,将si 注入到硅基板中或将ge 注入到锗基板中。在此情况下,选择自然离子的pai注入参数以控制期望的晶体损伤程度,且选择掺杂剂离子的注入参数以最小化区域810/910的残余掺杂。在一些实施例中,掺杂剂离子注入能量被选择为小于1kev,并且优选地小于500ev,而自然离子注入能量被选择为大于1kev,并且优选地大于10kev。然而,通过将掺杂剂注入到区域906/908中,区

域910可以由于横向注入散布而在室温下变成导电区域。第一超导区域906、第二超导区域908、以及导电区域可以在低温下形成约瑟夫逊结,该约瑟夫逊结具有比具有电介质栅极的约瑟夫逊结更高的临界电流。

59.过程可包括例如使用dhf去除氧化物层。图1a和图1b是在去除氧化物层之后的图9a和图9b的量子机械器件的平面图和截面图的示意图。第一超导区域和第二超导区域104、106以及未掺杂的晶体区域108在低温下形成约瑟夫逊结。在图1c中示出了跨区域104、106和108的横向掺杂剂分布。未掺杂或轻掺杂的区域108可由于其残余掺杂而在室温下导电,然而,其导电性在低温下消失。区域104/106与区域108之间的掺杂剂分布过渡区域通过控制注入横向散布和选择在固相中具有很少掺杂剂扩散的退火过程来被最小化。

60.根据本发明的一些实施例,约瑟夫逊结可以使用布线而被耦合到其他结构。图10a-12b是用于形成连接至约瑟夫逊结的布线的过程的示意图。该过程可以包括对用于布线的提离抗蚀剂进行图案化。图10a和10b是基板1000的平面图和截面图的示意图,基板1000上形成有提离抗蚀剂的第一层1002和第二层1004。第一层1002覆盖第一超导区域1006和第二超导区域1008的一部分,以及将第一超导区域1006与第二超导区域1008分隔的区域1010。第一层1002可经底切,以在已沉积布线材料之后实现抗蚀剂的提离。

61.过程可以包括沉积超导材料。图11a和11b是其上沉积有超导材料1112的基板1100的平面图和截面图的示意图。超导材料1112接触基板1100的部分,这些部分横向于抗蚀剂的第一层1102和第二层1104并且通过其而被暴露。

62.过程可以包括提离抗蚀剂和沉积在其上的超导材料。图12a和12b是基板1200的平面图和截面图的示意图,基板1200具有与基板1200的第一超导区域1206接触的第一超导布线1202,以及与基板1200的第二超导区域1208接触的第二超导布线1204。第一超导布线1202和第二超导布线1204可以将约瑟夫逊结连接到其他结构上,例如电容器或谐振器。电容器或谐振器可在超导布线1202、1204的形成期间形成,或者可在单独的工艺期间形成。图2是量子机械器件200的示意图,该量子机械器件200包括电容器218、220,这些电容器被连接到超导布线214、216以形成约瑟夫逊结量子比特。

63.根据本发明的一些实施例,这两个超导区域之间的晶体区域是室温下的导电晶体区域而不是未掺杂的晶体区域。根据本发明的一些实施例,量子机械器件包括单片晶体结构,该单片晶体结构包括被掺杂以在低温下提供第一超导区域的第一区域、被掺杂以在低温下提供第二超导区域的第二区域、以及被掺杂以在室温下提供第一导电区域的第三区域。第一导电区域将第一超导区域与第二超导区域分隔。第一超导区域和第二超导区域以及第一导电区域在低温下形成约瑟夫逊结。

64.图13是示出根据本发明的实施例的制造量子机械器件的方法1300的流程图。方法1300包括提供晶体基板1302,以及对晶体基板的第一区域和第二区域注入掺杂剂和自然元素,第一区域和第二区域被未掺杂的晶体区域分隔1304。方法1300包括对第一区域和第二区域进行退火以在低温下形成第一超导区域和第二超导区域,其中退火包括将掺杂剂横向地驱动到未掺杂的晶体区域中以在室温下形成导电区域,并且其中第一超导区域和第二超导区域以及导电区域在低温下形成约瑟夫逊结1306。

65.本发明的实施例包括具有晶体约瑟夫逊结势垒而不是sio2或其他氧化物电介质的约瑟夫逊结器件。势垒可以包括例如单晶未掺杂或轻掺杂的si或ge。晶体材料可以具有

较少的缺陷,并因此可以导致改善的量子相干性。器件制造可以与常规cmos工艺兼容,并且可以具有短的工艺流程。器件频率可以被光刻地调谐。

66.根据本发明的一些实施例,约瑟夫逊结量子比特器件使用超导si或ge作为约瑟夫逊结的源极和漏极并且使用未掺杂或轻掺杂的晶体si或ge作为器件结。根据本发明的一些实施例,一种制造量子机械器件的方法包括在未掺杂的si上图案化6-15nm宽的氧化物芯轴。该方法包括在氧化物芯轴的两侧上形成p型外延层(p epi),之后进行离子注入和激光退火以使注入的半导体结晶。该方法包括用dhf去除氧化物芯轴。该方法还可以包括利用提离处理形成电容器和谐振器布线。

67.根据本发明的一些实施例,约瑟夫逊结(jj)量子比特器件包括形成jj的源极区域和漏极区域的超导半导体区域、以及形成位于源极区域与漏极区域之间的jj栅极区域的未掺杂或轻掺杂的晶体半导体区域。

68.根据本发明的一些实施例,一种形成jj量子比特器件的方法包括在未掺杂的si基板上图案化氧化物芯轴,以及在氧化物芯轴的两侧上形成p epi区域,随后进行注入和退火。该方法包括对p epi区域进行退火以形成结晶的注入si区域,以及去除氧化物芯轴以形成未掺杂的晶体si区域,从而形成位于p epi区域之间的jj栅极区域。根据一些实施例的方法还包括用提离处理形成电容器和谐振器布线。

69.已经出于说明的目的呈现了本发明的各种实施例的描述,但并不旨在是详尽的或者限于所公开的实施例。在不脱离所描述的实施例的范围和精神的情况下,许多修改和变型对本领域普通技术人员将是显而易见的。本文使用的术语被选择来最好地解释实施例的原理、实际应用或对在市场中找到的技术的技术改进,或者使得本领域普通技术人员能够理解本文公开的实施例。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。