1.本发明涉及封边胶技术领域,具体涉及一种封边胶及其制备方法和应用。

背景技术:

2.实木和复合板材质家具是使用的最多家具材料之一,它们不仅存在受潮后容易发霉影响家具的外观的问题,而且使用普通封边热熔胶的木质家具材料一旦发霉后会产生危害健康的气味、而家具自身就会出现开胶、发胀、外观受损等问题。

3.目前,市场上的家具产品绝大部分使用乙烯-醋酸乙烯共聚物(eva)为主体的热熔胶进行家具端面及侧面封边,少部分使用普通聚氨酯(pur)为主体的热熔胶(即反应型聚氨酯热熔胶)。而随着家具行业技术的不断发展,对于pur热熔胶封边胶的要求越来越多且越来越严格,故为了满足更高和更加多元化的要求,亟需开发一种既能够防霉,又能够防水、稳定性好的pur封边胶。

技术实现要素:

4.为了克服现有技术存在的问题,本发明的目的在于提供一种封边胶及其制备方法和应用。

5.为了实现上述目的,本发明所采取的技术方案是:

6.第一方面,本发明提供了一种封边胶,包括以下质量份的制备原料:

7.异氰酸酯:45~70份;

8.聚羧酸酯:5~20份;

9.聚醚多元醇:5~10份;

10.增粘树脂:18~30份;

11.催化剂:0.5~2.0份;

12.扩链剂:1.0~2.0份;

13.交联剂:2.0~5.0份;

14.抗氧剂:0.5~1.5份;

15.填料:3~10份;

16.防霉剂:1.0~3.0份。

17.优选地,所述封边胶包括以下质量份的制备原料:

18.异氰酸酯:50~65份;

19.聚羧酸酯:8~15份;

20.聚醚多元醇:6~8份;

21.增粘树脂:20~26份;

22.催化剂:0.5~2.0份;

23.扩链剂:1.0~2.0份;

24.交联剂:2.0~5.0份;

25.抗氧剂:0.5~1.5份;

26.填料:5~8份;

27.防霉剂:1.0~3.0份。

28.优选地,所述防霉剂包括以下组分:

29.1.2wt%纳米银粒子-二氧化钛分散液:1~3份;

30.1wt%络氨铜溶液:0.5~1.5份;

31.10wt%草酸溶液:0.5~3.5份。

32.具体地,纳米银粒子-二氧化钛分散液中的液体为水;络氨铜溶液和草酸溶液中的溶剂均为水。还需要说明的是,所述防霉剂通过简单复配纳米银粒子和络氨铜,并采用草酸调节ph,再加上二氧化钛能提供活性氧的协同作用,从而使得本发明第一方面所述封边胶既能够在具有良好的粘合性能(抗剥离强度大、防开裂、经水泡后不发胀)和耐冷热循环测试性能的基础上还拥有优异的抗菌、防霉的性能。

33.优选地,所述防霉剂的制备方法包括以下步骤:

34.1)将1~3份1.2wt%纳米银粒子-二氧化钛分散液,置于25℃~40℃搅拌,再缓慢加入0.5~1.5份1wt%络氨铜溶液,得到混合液;

35.2)向步骤1)中的混合液加入0.5~3.5份10wt%草酸溶液,直至ph值为4.5~5.0,冷却至15℃~30℃,静置,再抽真空至真空度为3kpa~5kpa处理,得到防霉剂。

36.需要说明的是,本文中的“真空度”表示的是真空度计上的表值,即真空度=-(实际压强-大气压强),实际压强又称绝对压强。

37.优选地,步骤1)所述搅拌时间为5min~20min。

38.优选地,所述异氰酸酯为二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯、二环己基甲烷二异氰酸酯、六亚甲基二异氰酸酯、赖氨酸二异氰酸酯中的一种或多种。

39.进一步优选地,所述异氰酸酯为二苯基甲烷二异氰酸酯。

40.优选地,所述聚醚多元醇为聚氧化丙烯二醇、聚四氢呋喃二醇、四氢呋喃-氧化丙烯共聚二醇中的一种。

41.进一步优选地,所述聚醚多元醇为聚氧化丙烯二醇。

42.优选地,所述聚羧酸酯为聚羟基脂肪酸酯。

43.优选地,所述增粘树脂为丙烯酸酯树脂、松香树脂中的一种或多种。

44.进一步优选地,所述增粘树脂为丙烯酸酯树脂。

45.优选地,所述催化剂由邻苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚组成。

46.优选地,所述邻苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚的质量比为1.5:1~2:1。

47.优选地,所述扩链剂为磺酸型亲水扩链剂、羧酸型亲水扩链剂中的一种或多种。

48.进一步地优选地,所述扩链剂包括磺酸型亲水扩链剂和羧酸型亲水扩链剂,且所述磺酸型亲水扩链剂、羧酸型亲水扩链剂的质量比为1:0.5~1:1.5。

49.优选地,所述磺酸型亲水扩链剂为1,2-二羟基-3-丙磺酸钠、乙二胺基乙磺酸钠、1,4-丁二醇-2-磺酸钠、2,4-二氨基苯磺酸钠中的一种。

50.进一步优选地,所述磺酸型亲水扩链剂为1,2-二羟基-3-丙磺酸钠。

51.优选地,所述羧酸型亲水扩链剂为2,2-二羟基甲基丙酸、2,2-二羟基甲基丁酸中的一种。

52.进一步优选地,所述羧酸型亲水扩链剂为2,2-二羟基甲基丙酸。

53.优选地,所述交联剂为n-苯基-γ-氨丙基三甲氧基硅烷、γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、苯基三甲氧基硅烷、苯基三乙氧基硅烷和苯胺甲基三乙氧基硅烷中的一种或多种。

54.进一步优选地,所述交联剂为n-苯基-γ-氨丙基三甲氧基硅烷。

55.优选地,所述抗氧剂为硫代二丙酸双酯、硫代二丙酸二(十八醇)酯中的一种或多种。

56.进一步优选地,所述抗氧剂为硫代二丙酸双酯。

57.优选地,所述填料为炭黑。

58.第二方面,本发明提供了第一方面所述封边胶的制备方法,包括以下步骤:

59.1)将聚羧酸酯和聚醚多元醇混合,得到低聚混合物;

60.2)将部分异氰酸酯、丙烯酸酯树脂、部分低聚混合物,加入反应釜,并在温度为125℃~130℃条件下混合,得到预混物;

61.3)向步骤2)中的预混物加入剩余的低聚混合物,通入保护气后升温至133℃~140℃,待检测含水量低于500ppm,即得第一混合料;

62.4)将剩余的异氰酸酯加入步骤3)中的第一混合料,控制温度为90℃~105℃的条件下按配方量加入催化剂、扩链剂、交联剂进行反应,待检测游离异氰酸酯的含量低于0.015wt%,得到第二混合料;

63.5)待第二混合料降温低于70℃后,加入配方量的防霉剂、抗氧剂、填料,再进行真空处理,得到封边胶;

64.其中,步骤5)中的真空处理是在真空度为5kpa~10kpa、温度为100℃~120℃的条件下处理。

65.具体地,本发明中的封边胶是以异氰酸酯为主原料进行制备的,通过控制分批加入异氰酸酯和低聚混合物,控制不同阶段的温度,对过程中第一混合料含水量的监测,对第二混合料的游离异氰酸酯的含量的监测,再加上真空处理,得到各种原料之间相容性好且能够发挥出各种原料作用的封边胶。同时,步骤3)和步骤4)不仅仅对于制备过程的温度有所控制,还控制这两个步骤在保护气条件下进行以此减少副反应。

66.优选地,步骤2)中加入的部分异氰酸酯和步骤4)中所述剩余的异氰酸酯的质量比为1:0.8~1:2。

67.优选地,步骤2)中的部分低聚混合物和步骤3)中的剩余低聚混合物的质量比为1.4:1~2:1。

68.优选地,步骤2)所述混合为搅拌混合,搅拌时间为1h~3h。

69.优选地,步骤3)、步骤4)和步骤5)还包括搅拌混合的步骤,且搅拌时间均为1h~3h。

70.具体地,步骤5)是加入防霉剂、抗氧剂、填料后进行搅拌,再进行真空处理的。

71.优选地,步骤2)和步骤3)所述搅拌混合后,还包括静置的步骤。

72.优选地,步骤2)中所述静置的时间为20h~36h。

73.优选地,步骤3)所述保护气为氮气。

74.优选地,步骤4)还包括将剩余的异氰酸酯加热至熔融状态的步骤,且所述加热的温度为125℃~135℃。

75.具体地,步骤4)先将剩余的异氰酸酯先加热至熔融状态,提高其流动性,能够增加其在混合物料中的分散程度和整体反应物质的流动性,进而为“后续反应进行地更加完全和反应体系中检测游离异氰酸酯的含量低于0.015wt%”创造了条件。

76.优选地,步骤5)所述真空处理的时间为16h~36h。

77.优选地,步骤5)所述真空处理的时间为24h。

78.第三方面,本发明提供第一方面所述封边胶在装饰材料中的应用。

79.优选地,所述装饰材料为木质材料。

80.第四方面,本发明提供第一方面所述封边胶的使用方法,包括以下步骤:

81.1)熔胶:将封边胶放进熔胶罐中加热至130℃~150℃,得到粘稠状液体;

82.2)涂胶:将步骤1)中的粘稠状液体流入涂胶辊,加热涂胶辊,并用其将液态胶涂胶辊上,再将胶涂在需要封边的材料上,冷却后得到封边后的材料。

83.优选地,步骤2)所述加热的温度为130℃~150℃。

84.优选地,步骤2)还包括设置封边机的速度为30m/min~40m/min进行封边处理的步骤。

85.本发明的有益效果是:本发明中的封边胶是以异氰酸酯为主体原料的pur热熔胶封边胶(即湿气固化反应型聚氨酯热熔胶),加入特定的防霉剂和其他助剂制得的,其不仅具有封边胶具有相容性好、粘度大、防霉性能好的优势,而且在长时间的防霉测试后仍然能够具有高的抗剥离强度、耐冷热循环测试后不开胶、泡水不发胀的优异性能。

附图说明

86.图1为用于封边剥离力检测的装置示意图。

87.图2为实施例1中的封边胶的实物图。

88.附图标记:1上夹具,2下夹具,3可水平移动的装置。

具体实施方式

89.以下通过具体的实施例对本发明的内容作进一步详细的说明。

90.需要说明的是,实施例和对比例中记载“份数”或“份”均表示“质量份”的意思;实施例和对比例中的“真空度”表示的是真空度计上的表值,即真空度=-(实际压强-大气压强),实际压强又称绝对压强。

91.实施例1

92.一种防霉剂,包括以下组分:

93.1.2wt%纳米银粒子-二氧化钛分散液:1.5份;

94.1wt%络氨铜溶液:0.9份;

95.10wt%草酸溶液:1-1.7份。

96.需要说明的是,纳米银粒子-二氧化钛分散液中的1.2wt%表示的是纳米银粒子和二氧化钛的质量之和占分散液中的质量百分数,其余为水;络氨铜溶液和草酸溶液中的溶

剂均为水。

97.一种防霉剂的制备方法,包括以下步骤:

98.1)将1.5质量份的1.2wt%纳米银粒子-二氧化钛分散液,置于40℃,搅拌10min,再缓慢加入0.9质量份的1wt%络氨铜溶液,得到混合液;

99.2)向步骤1)中的40℃混合液加入1~1.7质量份的10wt%草酸溶液,直至ph值为4.5~5.0,冷却后在室温(15℃~30℃)静置12h,再放入负压环境中进行处理24h(抽真空至真空度为3kpa~5kpa,处理温度为35℃-40℃),得到防霉剂。

100.一种封边胶,其原料包括以下组分:

101.二苯基甲烷二异氰酸酯mdi:51份;

102.聚羟基脂肪酸酯pha:9.6份;

103.聚氧化丙烯二醇ppg:6.4份;

104.丙烯酸酯树脂:26份;

105.催化剂:1.3份;

106.扩链剂:1.5份;

107.交联剂:3.5份;

108.硫代二丙酸双酯(抗氧化剂):0.8份;

109.炭黑(填料):6份;

110.防霉剂:1.8份;

111.其中,催化剂由邻苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚组成,苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚的质量比为1.5:1~2:1;扩链剂由磺酸型亲水扩链剂和羧酸型亲水扩链剂复配而成,磺酸型亲水扩链剂和羧酸型亲水扩链剂的质量比为1:1,磺酸型亲水扩链剂为1,2-二羟基-3-丙磺酸钠,羧酸型亲水扩链剂为2,2-二羟基甲基丙酸;交联剂为n-苯基-γ-氨丙基三甲氧基硅烷。

112.本实施例还提供了一种封边胶的制备方法,包括以下步骤:

113.1)将9.6份聚羟基脂肪酸酯pha和6.4份聚氧化丙烯二醇ppg进行混合,得到16份的低聚混合物;

114.2)将25份二苯基甲烷二异氰酸酯(异氰酸酯)、26份丙烯酸酯树脂、10份步骤1)中所述低聚混合物,加入至反应釜中,搅拌并升温至125℃~130℃,维持2~3小时,静置24小时,再向反应釜中加入剩余6份低聚混合物,并通入氮气升温至135℃,持续搅拌1h~2h,静置,待检测含水量达到500ppm以下,即得第一混合料;

115.3)将剩余的26份异氰酸酯置于130℃下熔融,静置1h降温,降温至95℃~105℃,得到熔融状态的二苯基甲烷二异氰酸酯;

116.4)待第一次混合料降温至70-80℃,向反应釜充入氮气,加入熔融状态的二苯基甲烷二异氰酸酯并搅拌混合,控制温度为100℃左右,搅拌2h~3h,再将催化剂、扩链剂、交联剂按照本实施例记载的质量份数加入,持续搅拌40min,检测游离异氰酸酯的含量为0.015wt%,得到第二混合料;

117.5)待第二混合料降温至50℃-70℃后,再将1.8份防霉剂、0.8份硫代二丙酸双酯、6份炭黑加入,搅拌混合1h~2h后,再在真空度为5kpa~10kpa、温度为100℃-120℃的条件下进行真空处理24h,得到封边胶(颜色:自然色);

118.其中,步骤1)和步骤2)所述低聚混合物含有羟基,且低聚混合物中的物质表现出结晶、液体非结晶和固体非结晶三种状态。

119.实施例2

120.本实施例的封边胶的配方和制备方法与实施例1相同,其作为重复实验的对照组,是为了说明其配方和制备方法的重复性强,适合规模化生产。

121.实施例3

122.本实施例与实施例1的区别在于:防霉剂和封边胶的配方不同,但防霉剂和封边胶的制备方法与实施例1相似。

123.一种防霉剂,包括以下组分:

124.1.2wt%纳米银粒子-二氧化钛防霉剂:2份;

125.1wt%络氨铜溶液:1.5份;

126.10wt%草酸溶液:1.4~2份。

127.一种封边胶,包括以下组分:

128.二苯基甲烷二异氰酸酯mdi:65份;

129.聚羟基脂肪酸酯pha:9份;

130.聚氧化丙烯二醇ppg:6份;

131.丙烯酸酯树脂:20份;

132.催化剂:2份;

133.扩链剂:1份;

134.交联剂:2份;

135.硫代二丙酸双酯(抗氧化剂):1.2份;

136.炭黑(填料):6份;

137.防霉剂:2份;

138.其中,催化剂由邻苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚组成,苯二甲酸二异葵酯和双(2,2-吗琳乙基)醚的质量比为1.5:1~2:1;扩链剂由磺酸型亲水扩链剂和羧酸型亲水扩链剂复配而成,磺酸型亲水扩链剂和羧酸型亲水扩链剂的质量比为1:1,磺酸型亲水扩链剂为1,2-二羟基-3-丙磺酸钠,羧酸型亲水扩链剂为2,2-二羟基甲基丙酸;交联剂为n-苯基-γ-氨丙基三甲氧基硅烷。

139.本实施例还提供了一种封边胶的制备方法,本实施例的制备与实施例1相似,区别在于:包括以下步骤:

140.1)将9份聚羟基脂肪酸酯pha和6份聚氧化丙烯二醇ppg进行混合,得到15份的低聚混合物;

141.2)将30份二苯基甲烷二异氰酸酯(异氰酸酯)、20份丙烯酸酯树脂、9.5份步骤1)中的低聚混合物,加入至反应釜中,搅拌并升温至125℃~130℃,维持2~3小时,静置24小时,再向反应釜中加入剩余5.5份低聚混合物,并通入氮气升温至135℃,持续搅拌1h~2h,静置,待检测含水量达到500ppm以下,即得第一混合料;

142.3)将剩余的35份异氰酸酯置于130℃下熔融,静置1h降温,降温至95℃~105℃,得到熔融状态的二苯基甲烷二异氰酸酯;

143.4)待第一次混合料降温至70-80℃,向反应釜充入氮气,加入步骤3)中的熔融状态

的二苯基甲烷二异氰酸酯并搅拌混合,控制温度为100℃左右,搅拌2h~3h,再将催化剂、扩链剂、交联剂按照本实施例记载的质量份数加入,持续搅拌40min,检测游离异氰酸酯的含量为0.015wt%,得到第二混合料;

144.5)待第二混合料降温至50℃-70℃后,再将防霉剂、硫代二丙酸双酯、炭黑按照本实施例记载的质量份数加入,搅拌混合1h~2h后,再在真空度为5kpa~10kpa、温度为100℃-120℃的条件下进行真空处理24h,得到封边胶(颜色:自然色);

145.其中,步骤1)和步骤2)中的低聚混合物含有羟基,且低聚混合物中的物质表现出结晶、液体非结晶和固体非结晶三种状态。

146.对比例1

147.本对比例提供了一种封边胶(pur封边热熔胶产品),该厂家为广州市永特耐木胶贸易有限公司,规格为自然色,型号为60940。

148.对比例2

149.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例1中的pur封边热熔胶产品加热至60℃,加入实施例1中的防霉剂混合、冷却后得到封边胶。

150.对比例3

151.本对比例提供了一种封边胶(pur封边热熔胶产品),该厂家为富乐(中国)粘合剂有限公司,规格为自然色,型号为hl9815。

152.对比例4

153.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例2中的pur封边热熔胶产品加热至60℃,加入实施例1中的防霉剂混合、冷却后得到封边胶。

154.对比例5

155.本对比例提供了一种封边胶(pur胶产品),该厂家为佛山市极威新材料有限公司,规格为自然色,型号为803.37。

156.对比例6

157.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例5中的pur封边热熔胶产品加热至60℃,加入实施例1中的防霉剂混合、冷却后得到封边胶。

158.对比例7

159.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例5中的pur封边热熔胶产品加热至60℃,加入实施例3中的防霉剂混合、冷却后得到封边胶。

160.对比例8

161.本对比例提供了一种封边胶(pur胶产品),该厂家为佛山市极威新材料有限公司,规格为自然色,型号为sg6518。

162.对比例9

163.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例8中的pur封边热熔胶产品加热至60℃,加入实施例1中的防霉剂混合、冷却后得到封边胶。

164.对比例10

165.本对比例提供了一种封边胶,其制备方法包括以下步骤:将对比例8中的pur封边热熔胶产品加热至60℃,加入实施例3中的防霉剂混合、冷却后得到封边胶。

166.需要说明的是,对比例1~10中使用的pur封边热熔胶产品均为市面上可直接得到

的产品,其与实施例1~3中的封边胶的主体成分相同,均是以聚氨酯为主体的反应型聚氨酯热熔胶产品。

167.应用例

168.一种封边胶的使用方法,包括以下步骤:

169.1)熔胶:将封边胶放进熔胶罐中加热至130℃~150℃,保持15min~25min,得到粘稠状液体;

170.2)涂胶:步骤1)所述粘稠状液体流入涂胶辊,并控制涂胶辊的温度保持在130℃~150℃,并使其在均匀分布于涂胶辊上,再将胶涂在需要封边的材料上,设置封边机的速度为30m/min~40m/min进行封边处理,冷却后得到封边后的材料。

171.需要说明的是,防霉测试的样品中的封边后的中纤板、刨花板、实木板的制备方法均采用应用例的制备方法进行制备,三种木板的制备时候的区别在于涂胶量:中纤板的涂胶量为100g/m2~110g/m2,刨花板的涂胶量为140g/m2~170g/m2,实木板的涂胶量为90g/m2~110g/m2。

172.性能测试

173.1.封边胶的防霉测试

174.防霉测试的样品:实施例1~3和对比例1~10中的封边胶。

175.一种防霉测试的方法,包括以下步骤:

176.1)取多块中纤板、刨花板、实木板做好标记,分别用不同的测试样品和同种封边条对三种木板进行封边处理(封边的方法与应用例相同),得到封边后的中纤板、封边后的刨花板、封边后的实木板;

177.2)向步骤1)封边后的中纤板、封边后的刨花板、封边后的实木板表面喷涂等量的xx霉菌孢子液,并等待板材表面变干后,将其分别放入聚乙烯pe塑封袋中,同时在袋中放入湿巾(要求:湿巾不能有明显滴水现象为宜),并在袋中充满空气以此保持湿巾不与板材接触,再密封聚乙烯pe塑封袋;

178.3)将步骤2)中密封好的聚乙烯pe塑封袋置于同一环境(温度:25℃,湿度:70%)中,42天,并持续观察与记录。

179.需要说明的是,霉菌孢子液的制备方法具体为:寻找一块已经发霉的木材,用自来水反复冲洗木材表面的霉菌,直到木板上的霉菌被冲洗掉,也可以用刷子辅助刷洗。将冲洗过发霉木材的自来水收集起来,倒入准备好的喷壶中,用力摇晃20次,使得霉菌孢子从霉菌体中分离,霉菌均匀分布在自来水中,得到霉菌孢子液。

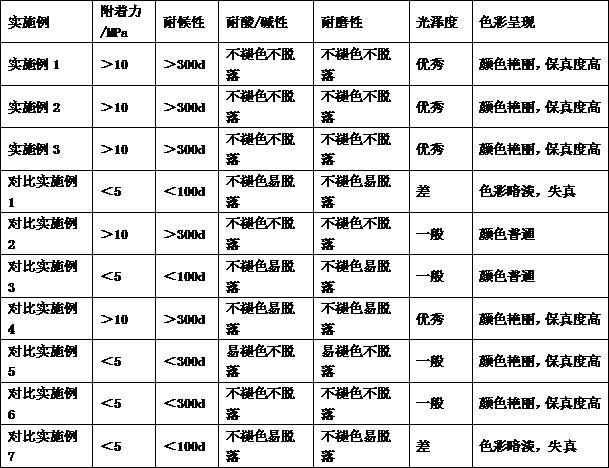

180.实施例1、实施例2、对比例1~9中的封边胶的防霉测试结果,如表1所示。

181.表1

[0182][0183][0184]

注:防霉测试的结果主要分为无发霉、轻度发霉、发霉、严重发霉四个级别。

[0185]

由表1可知:,对中纤板、刨花板、实木板三种板材上经过42天的霉变测试后,只有实施例1~3中的封边胶的表面没有观察到霉菌,说明其具有优良的防霉效果。而对比例1~10说明了使用现有pur胶产品或其他改性pur胶产品(特指采用本发明中的防霉剂对现有pur胶产品进行改性得到的改性pur胶产品)的木材的封边胶表面均在42天的防霉测试后出现了不同程度的霉变,甚至出现了严重发霉的现象。这说明本发明的封边胶配方和制备方法互相搭配的情况下,封边胶配方中的各组分能够协同发挥作用,从而能够制得一种既能够经受长时间(42天)的防霉测试不发霉、不脱胶,又适用于木材家具的封边胶。

[0186]

2.封边剥离力检测

[0187]

待测的样品:实施例1~3和对比例1~10中经过防霉测试的样品。

[0188]

封边剥离力检测中用于封边剥离力检测的装置示意图,如图1所示。

[0189]

一种封边剥离力的检测方法,包括以下步骤:

[0190]

1)将待测的样品一端的封边条人工剥离100mm,并将剥离的封边条弯曲90

°

,将弯曲的封边条夹紧在力学试验机可垂直移动的上夹具1上;

[0191]

2)将待测的样品另一端固定在可水平移动的下夹具2上,而下夹具安装在可水平移动的装置3上,并使待测的样品的封边条和板件始终保持90

°

,以保证所施加的拉力均匀地分布在的待测的样品的封条上(见图1);

[0192]

3)启动力学试验机,使上夹具以100

±

10mm/min的速度垂直向上移动,直至试件剥离长度为100mm为止,记录并分析测试结果。实施例1~3、对比例1~10中的封边胶的封边剥

离力检测的结果,如表2所示。需要说明的是,一块板件具有四条使用封边胶制得的封边,表2中的封边剥离力是取4条封边带剥离开所需要的力大小的平均值。

[0193]

表2

[0194][0195]

注:本发明中的封边剥离力的检测标准为:

[0196]

封边刨花板:≥80n;封边纤维板:≥80n;封边实木板:≥80n。

[0197]

由表2可知:实施例1~3中的经过防霉测试后的封边纤维板、封边纤维板、封边实木板仍能够拥有较高的封边剥离力(即良好的粘合性能和封边效果)。通过比较实施例1~3和对比例1~10,可以发现对比例1~10在经过防霉测试后的封边木材不能够更高的防剥离的标准(即封边剥离力均小于80n)。

[0198]

3.冷热循环检测

[0199]

待测的样品:实施例1~3和对比例1~10中经过防霉测试的样品。

[0200]

一种冷热循环的检测方法,包括以下步骤:

[0201]

1)热阶段:将待测的样品放入温度为63

±

2℃的电热鼓风干燥箱中处理1h;

[0202]

2)冷阶段:将热阶段处理后的待测的样品从电热鼓风干燥箱中取出,并在2min内,放入温度为-20

±

2℃的低温冰箱中处理1h;

[0203]

3)重复步骤1)和步骤2)的操作,以一个热阶段和一个冷阶段的处理为一个周期,如此循环6个周期进行测试,测试结束后,用干抹布擦干,等到测试的样品恢复到室温后,对试件的表面进行检查,并记录待测的样品上的封边胶的情况。

[0204]

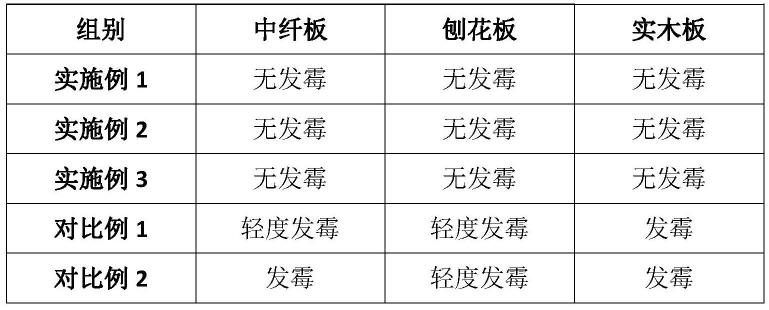

实施例1~3、对比例1~9中的封边胶的经冷热循环检测的结果,如表3所示。

[0205]

表3

[0206][0207]

注:冷热循环检测周期数为6,主要针对经冷热循环检测后的待测样品是否存在开胶现象进行记录。

[0208]

由表3可知:经过防霉测试后的封边部分只有实施例1~3的封边没有出现开胶的现象,说明其在具有良好的防霉性能上,还具有良好的稳定性能够经受多次-20℃~65℃冷热循环处理,适合用作木质家具材料封边胶。

[0209]

4.泡水性能检测

[0210]

待测的样品:实施例1~3和对比例1~10中经过防霉测试的样品。

[0211]

一种泡水性能的检测方法,包括以下步骤:

[0212]

1)先用千分尺测量待测的样品的封边部分的中点处、距左侧边50mm处和距右侧边50mm处的封边厚度(精确至0.01mm)并计算平均值,以平均值作为待测的样品试验前的厚度;

[0213]

2)将试件以挂放峰形式置于装有自来水的水槽中(要求:确保挂放不限制待测的样品自由膨胀),并控制自来水温度在25

±

5℃,以及保持水面始终没过试件封边部位15mm~30mm,静置浸泡规定时间(8h)后,取出试件,将试件用干抹布擦干,观察是否有胀边现象,并用千分尺对最大胀边部位的厚度进行测量,以此作为待测的样品试验后的厚度(精确至0.01mm);

[0214]

3)用待测的样品试验前和试验后的厚度差值作为试验结果(记为厚度变化量,精确至0.1mm),计算公式如下所示:

[0215]

厚度变化量=待测的样品试验后的厚度-待测的样品试验前的厚度(单位:mm)。

[0216]

实施例1~3、对比例1~9中的封边胶的经冷热循环检测的结果,如表4所示。

[0217]

表4

[0218][0219]

注:将泡水性能检测结果划分为未发胀和发胀超标,以胀边厚度≤0.3mm为未发胀,以胀边厚度>0.3mm为发胀超标。

[0220]

由表4可知:经过防霉测试和8h的泡水处理,发现只有实施例1、实施例2、实施例3和对比例3的封边部分没有出现明显的发胀现象(即胀边厚度≤0.3mm)。

[0221]

由表1~4可知:将防霉测试后的各类板件,进行封边剥离力、冷热循环和泡水性能检测,发现,被霉菌侵染的板件理化性能明显下降且不达标(达标标准:封边剥离力≥80n,经6个周期冷热循环测试后没有开胶的现象,经8h的泡水处理后的封边未发胀),从而严重影响到后续木质的成品家具性能及用户体验;而只有实施例1~3的板件性能检测均达标,且均超出标准值不少。

[0222]

5.外观

[0223]

实施例1中的封边胶的实物图,如图2所示。

[0224]

由图2可知:实施例1中的封边胶为自然色(偏于黄色,淡黄色),与木质材料的颜色相近,用于木质材料的封装既不突兀,又具有良好的装饰性。

[0225]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。