1.本发明涉及一种电力复合脂,具体是涉及一种高导电率、耐老化性强、防腐蚀性优异的电力复合脂,属电力技术领域。

背景技术:

2.高压输变电设备由于长期处于高负荷运行,导致电压等级和电流过大,容易造成电力连接处存在过热现象。这主要受到环境中腐蚀性气体、电化学腐蚀、维护不到位等因素的影响。电接触区域异常发热会造成该区域电阻值增大,增加连接处的发热损耗和电损耗,干扰输电信号的正常传输,导致电连接失效造成设备停运,甚至会导致起火等严重的灾害事故。因此,解决电力设备异常发热现象迫在眉睫。

3.为了提高电气接连质量,避免电接触区域的发热和电损耗,我们通常在输变电设备上涂抹电力复合脂来解决问题。过去采取的主流措施是在电连接处进行搪锡工艺涂抹、涂抹工业凡士林以及镀银等方法。但由于滴点低易流淌、造价高和使用寿命短等问题限制了其发展。当前所使用的的电力复合脂基于金属粉、石墨、炭黑和碳纳米管等单一的导电添加剂制成的电力复合脂存在不同程度的导电性能差,结构强度低等不足,并且在耐高温和防腐蚀性能上相对较弱。实际运行环境要求电力复合脂具有良好的导电性、耐老化和防腐蚀性能。因此针对这一问题,急需研发一种全新的综合性能优异的电力复合脂来满足实际需要。

4.为此本发明,以铜粉和薄层石墨烯复配作为导电填料,多种助剂和复配硅油共混的方式,研究了耐腐蚀、高导电石墨烯型电力复合脂。

技术实现要素:

5.本发明提供了一种利用导电填料、助剂和基础脂共混的一种耐腐蚀、高导电率电力复合脂。该技术制备的电力复合脂,应用于轨道交通领域高铁以及电力机车的高压接触网、受电弓、碳滑板;变电站的各种高压隔离开关,引流接头等供电设备,达到降低电气设备接触电阻,降低发热,防腐的效果,从而保障电气设备的安全有效运行。

6.本发明采用下述技术方案:

7.一种耐腐蚀、高导电率电力复合脂,其特征在于,所述电力复合脂由以下原料构成,基础油:复配硅油20~40份;铜粉与薄层石墨烯的复配导电材料40~60份;分散剂:聚丙烯酸钠2~4份;稠化剂:气相二氧化硅3~5份;抗氧化剂:三(2,4

‑

二叔丁基苯基)亚磷酸酯2~4份。

8.优选地,所述电力复合脂的基础油选用甲基三氟丙基硅油、甲基长链烷基硅油、苯甲基硅油复配而成,以达到其对多种金属导体接触界面有较低接触电阻,并具有较好耐高低温性、抗氧化性、耐磨性等。

8.优选地,所述电力复合脂的基础油,由粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油按照5:3:2混合而成。多粘度的硅油按特定比例混

合,使其在温差较大的地域具备良好的运行稳定性。

9.优选地,所述电力复合脂导电填料采用铜粉与薄层石墨烯按照一定比例复配。选用的薄层石墨烯是一种良好的导电导热耐腐蚀添加剂,石墨烯加入到硅油中能够提高硅油的耐腐蚀性能,在受到外部条件老化过程中石墨分子可形成保护层,防止电力复合脂耐老化防腐蚀。通过实验发现随着石墨烯添加量增大,石墨烯比表面积越大越薄,耐腐蚀防老化、高导电性能越强。

10.优选地,所述电力复合脂导电填料中,铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米。将铜粉和薄层石墨烯限定在一定合理范围内,铜粉和薄层石墨烯粒度越小、越薄,导电性能越好,但其粒度太小容易发生团聚现象,反而导致导电性能下降。本发明通过限定所述铜粉和薄层石墨烯的粒度在适宜的范围,保证所述电力复合脂的导电性能良好。本发明的有益效果如下:

11.本发明将超导电薄层石墨烯和铜粉复配作为导电填料制作成新型电力复合脂,超导电薄层石墨烯具备优异的电学性能、高弹性模量和非常好的热传导性能,薄层石墨烯和铜粉导电和导热性能相互促进,提高了金属粉体的耐磨性和导电性,本发明电力复合脂制备方法简单,具有耐高温、抗氧化、防腐蚀、无污染、无毒性、不流失、不开裂、不硬化、不燃烧等优良性能。

具体实施方式

12.为了更清楚地说明本发明,下面结合优选实施例对本发明做进一步的说明。本领域技术人员应当理解,下面所具体描述的内容是说明性的而非限制性的,不应以此限制本发明的保护范围。

13.(1)导电填料制备:在球型研磨机中分别加入石墨烯鳞片和铜粉、研磨2小时;将上述研磨的复合粉体加入融合包覆机中,在150℃高温下进行包覆改性2h,在铜表面包覆薄层石墨烯,制备成复合导电填料。

14.(2)基础脂的制备:不同种类的硅油(粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油)混合物按照5:3:2混合。

15.(3)助剂的制备:聚丙烯酸钠、气相二氧化硅、三(2,4

‑

二叔丁基苯基)亚磷酸酯、加入搅拌机中搅拌均匀。

16.(4)电力复合脂的制备:将复合导电填料和基础脂加入到三辊研磨机中,在60—80℃的恒温环境中,研磨1小时后,静置5—10分钟,制备成混合基质。将混合后的助剂匀速加入到混合基质中,在真空脱泡机中搅拌均匀0.5小时,冷却至室温,最终制备成电力复合脂成品。

17.进一步地,所述步骤(1)电力复合脂导电填料采用铜粉与薄层石墨烯按照4:1比例复配;

18.进一步地,所述步骤(1)电力复合脂导电填料铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;

19.进一步地,所述步骤(1)电力复合脂导电填料薄层石墨烯为5~10层,片层厚度为2

~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米;

20.进一步地,所述步骤(2)由粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油和粘度的10000苯甲基硅油在恒温70—80℃的恒温环境中进行充分搅拌融合0.5小时后,静置到室温即可;

21.进一步地,步骤(3)所述助剂的混合过程中,搅拌时间为0.5小时;

22.所述电力复合脂导电材料采用铜粉与薄层石墨烯按照4:1比例复配。其中铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米。粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油按照5:3:2混合而成;

23.实施例1:石墨烯鳞片8份铜粉32份聚丙烯酸钠2份气相二氧化硅3份三(2,4

‑

二叔丁基苯基)亚磷酸酯2份粘度1000甲基三氟丙基硅油4份粘度5000甲基长链烷基硅油6份粘度10000的苯甲基硅油10份

24.(1)导电填料制备:在球型研磨机中分别加入石墨烯鳞片和铜粉、研磨2小时,制备成复合导电填料。

25.(2)基础脂的制备:不同种类的硅油(粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油)混合物按照5:3:2混合。

26.(3)助剂的制备:聚丙烯酸钠、气相二氧化硅、三(2,4

‑

二叔丁基苯基)亚磷酸酯、加入搅拌机中搅拌均匀。

27.(4)电力复合脂的制备:将复合导电填料和基础脂加入到三辊研磨机中,在60—80℃的恒温环境中,研磨1小时后,静置5—10分钟,制备成混合基质。将混合后的助剂匀速加入到混合基质中,在真空脱泡机中搅拌均匀0.5小时,冷却至室温,最终制备成电力复合脂成品。

28.进一步地,所述步骤(1)电力复合脂导电填料采用铜粉与薄层石墨烯按照4:1比例复配;

29.进一步地,所述步骤(1)电力复合脂导电填料铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;

30.进一步地,所述步骤(1)电力复合脂导电填料薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米;

31.进一步地,所述步骤(2)由粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油和粘度的10000苯甲基硅油在恒温70—80℃的恒温环境中进行充分搅拌融合0.5小时后,静置到室温即可;

32.进一步地,步骤(3)所述助剂的混合过程中,搅拌时间为0.5小时;

33.所述电力复合脂导电材料采用铜粉与薄层石墨烯按照4:1比例复配。其中铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米。粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油按照5:3:2混合而成;

34.实施例2:石墨烯鳞片10份铜粉40份聚丙烯酸钠3份气相二氧化硅4份三(2,4

‑

二叔丁基苯基)亚磷酸酯3份粘度1000甲基三氟丙基硅油4份粘度5000甲基长链烷基硅油6份粘度10000的苯甲基硅油10份

35.(1)导电填料制备:在球型研磨机中分别加入石墨烯鳞片和铜粉、研磨2小时制备成复合导电填料。

36.(2)基础脂的制备:不同种类的硅油(粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油)混合物按照5:3:2混合。

37.(3)助剂的制备:聚丙烯酸钠、气相二氧化硅、三(2,4

‑

二叔丁基苯基)亚磷酸酯、加入搅拌机中搅拌均匀。

38.(4)电力复合脂的制备:将复合导电填料和基础脂加入到三辊研磨机中,在60—80℃的恒温环境中,研磨1小时后,静置5—10分钟,制备成混合基质。将混合后的助剂匀速加入到混合基质中,在真空脱泡机中搅拌均匀0.5小时,冷却至室温,最终制备成电力复合脂成品。

39.进一步地,所述步骤(1)电力复合脂导电填料采用铜粉与薄层石墨烯按照4:1比例复配;

40.进一步地,所述步骤(1)电力复合脂导电填料铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;

41.进一步地,所述步骤(1)电力复合脂导电填料薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米;

42.进一步地,所述步骤(2)由粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油和粘度的10000苯甲基硅油在恒温70—80℃的恒温环境中进行充分搅拌融合0.5小时后,静置到室温即可;

43.进一步地,步骤(3)所述助剂的混合过程中,搅拌时间为0.5小时;

44.所述电力复合脂导电材料采用铜粉与薄层石墨烯按照4:1比例复配。其中铜粉中位粒径为0.5微米,粒径分布满足d10 0.1微米,d50 0.5微米,d100 2微米;薄层石墨烯为5~10层,片层厚度为2~5nm,片径为5微米,片径分布满足d10 2微米,d50 5微米,d100 10微米。粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油按照5:3:2混合而成;

45.实施例3:石墨烯鳞片12铜粉48聚丙烯酸钠4气相二氧化硅5三(2,4

‑

二叔丁基苯基)亚磷酸酯4粘度1000甲基三氟丙基硅油4份粘度5000甲基长链烷基硅油6份粘度10000的苯甲基硅油10份

46.实验结果:

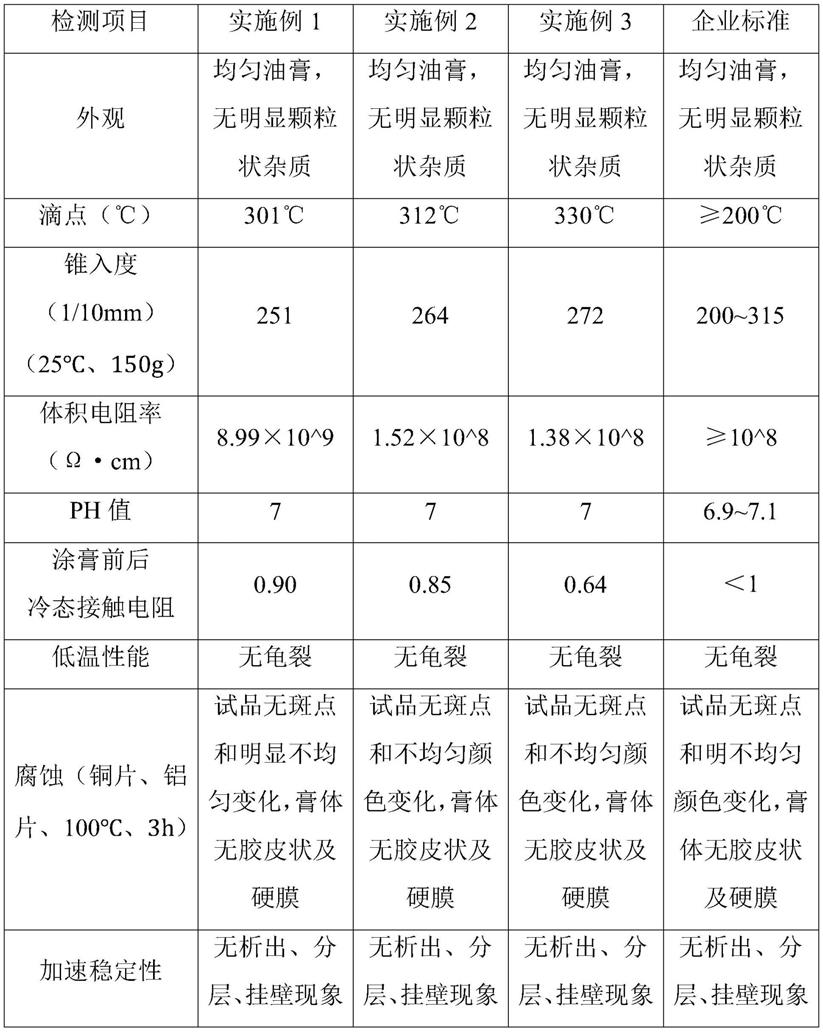

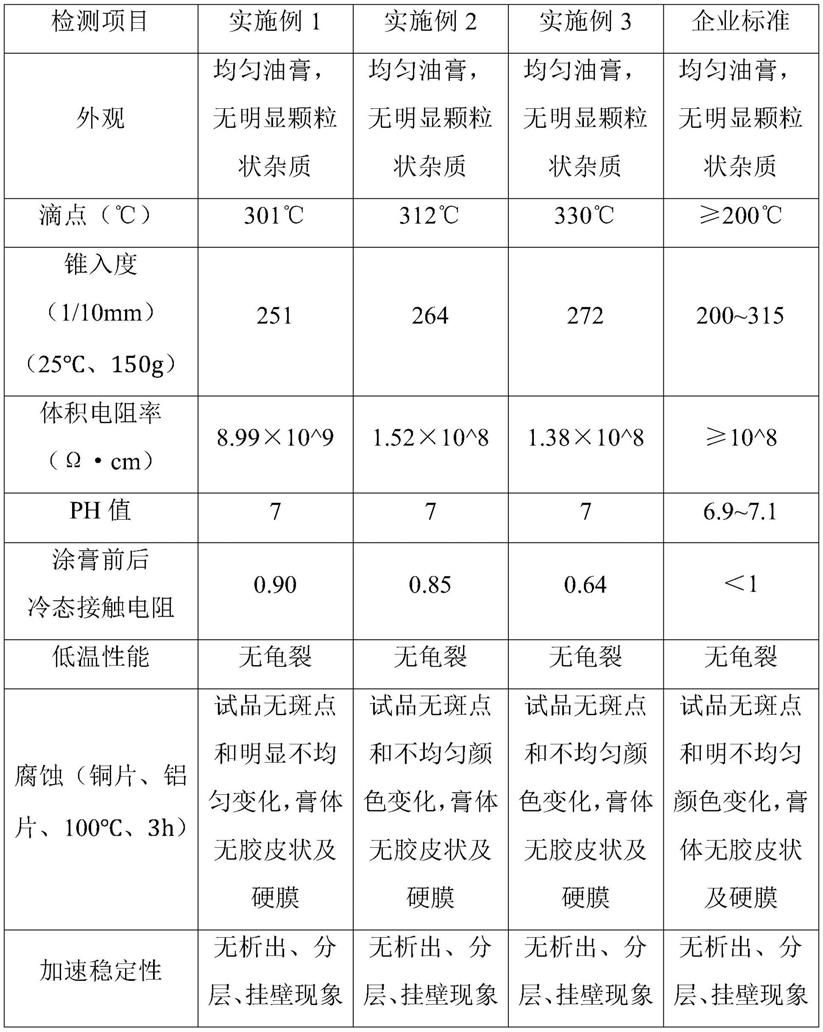

47.表1三种实施例各种理化性能测试

48.结果表明:

49.通过表1测试的数据可知,三种实施例的电力复合脂在外观上均呈现出均匀油膏,无明显颗粒状杂质,产品细腻。三种实施例产品的滴点均大于300℃,说明本发明电力复合脂添加了石墨烯和铜粉复配导电剂后,耐高温性能更加优异,并且随着石墨烯添加量不断增大,石墨烯比表面积越大越薄,其体积电阻率越低,接触电阻降低的越明显,高导电性能越强。

50.三种实施例体现电力复合脂软硬程度的锥入度指标均符合标准,其ph值呈现中性,对测试样品铜片和铝片均无腐蚀,耐腐蚀防老化性能优异。加速稳定显示三种产品均无析出、分层、挂壁现象。

51.本发明采用薄层石墨烯和铜粉作为导电填料,三种分别为粘度1000甲基三氟丙基硅油、粘度5000甲基长链烷基硅油、粘度的10000苯甲基硅油混合物按照5:3:2配比,制作成新型的电力复合脂,突破了传统单一导电填料和单一硅油为基础脂制备的电力复合脂。综合各种检测结果可以看出制备的石墨烯电力复合脂各项检测性能远优异于企业标准,该电力复合脂制备方法简单且成本低,可大规模生产。

52.显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定,对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围之列。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。