1.本发明涉及煤气排水器智能监测技术领域,具体为一种工业现场监测预警模块便捷性更换的煤气排水器。

背景技术:

2.目前大多数钢铁企业和煤化工企业,煤气排水器的检查均靠人工定时巡检,同时由于大型钢铁企业涉及到煤气排水器众多,大部分也只是加装可燃气体监测探头进行远程监测。

3.cn202022324662.8公布了一种可在线监测的煤气排水器,设置的一氧化碳报警器、压力传感器、红外线监测仪、液位计和电磁阀,可以及时发现排水器故障,使人员可以及时处置故障,防止发生事故。通过信息发送设备可将传感器采集的信息上传到云端,实时监测,现场无需人员进行检测。还可设置温度传感器、电加热器和电流变送器,适用于天气寒冷地区,防止内部封水冻结引起故障。存在以下问题:由于大型钢铁企业涉及到煤气排水器众多,大部分也只是加装可燃气体监测探头进行远程监测。其中,监测的数据通过信息发送设备(4g、5gsm卡模块)无线发送至云端,而由于其监测设备过多,并且部分设备位于煤气排水器内,其与信息发送设备通过何种通讯接口连接,针对不同类型的监测设备如何设计通讯方式,该文件并没有给出具体的记载,则导致无法清楚得知系统数据传输的稳定性以及监测预警的具体效果。并且由于检测的传感器长时间位于罐体内,同时缺少传感器检修孔位,则传感器发生损坏也无法知道,导致检测、上传的数据不准确,则对监测的结果产生影响。

技术实现要素:

4.本发明的目的在于提供一种工业现场监测预警模块便捷性更换的煤气排水器,解决了现有技术中的问题。

5.为实现上述目的,本发明提供如下技术方案:一种工业现场监测预警模块便捷性更换的煤气排水器,包括煤气排水器罐体,所述煤气排水器罐体上连接有排水组件,并在煤气排水器罐体和排水组件上安装有监测组件,煤气排水器罐体的顶部还连接有可旋转支架,可旋转支架上放置有数据采集上传终端,数据采集上传终端通过无线与监测分析仪连接。

6.进一步地,所述排水组件包括第一排水管、第二排水管和第三排水管,其中,第一排水管设置在煤气排水器罐体的顶面上,第二排水管和第三排水管对称分布在煤气排水器罐体的底部两侧。

7.进一步地,所述监测组件包括可燃气体探测器、一体式温度变送器、外夹式超声波流量计和投入式液位计,外夹式超声波流量计设置在第一排水管上;

8.所述一体式温度变送器和投入式液位计对称分布在插杆的底部两侧,其中,插杆的内部中空,并且插杆内部被隔板分隔为两个通道,插杆的外壁上设有螺纹与煤气排水器

罐体顶部的螺栓孔啮合;

9.所述一体式温度变送器和投入式液位计位于煤气排水器罐体内,并且数据采集上传终端上的线束穿入插杆的两个通道与一体式温度变送器和投入式液位计连接。

10.进一步地,所述可旋转支架包括旋转轴和支撑平台,旋转轴和支撑平台连接,并且旋转轴插入煤气排水器罐体顶部的轴承内。

11.进一步地,所述可燃气体探测器和数据采集上传终端通过螺栓安装在支撑平台上。

12.进一步地,所述可燃气体探测器、一体式温度变送器、外夹式超声波流量计和投入式液位计均通过导线与数据采集上传终端电连接。

13.进一步地,所述数据采集上传终端内部的电路板上内置天线、电源单元、电源接口、主控单元、显示屏驱动单元、模拟量输入单元、rs485输入单元和5g通信单元,并在数据采集上传终端的侧面上镶嵌有显示屏,显示屏驱动单元与显示屏通过线束连接;

14.所述电源接口与电源单元相接,电源单元为数据采集上传终端的电路板供电,电源接口外接220v交流电,用于为电源单元充电;

15.所述主控单元采用stm32f103rbt6系列作为微处理器,系统片内包括stm32f103最小系统,stm32f103rbt6微处理器的程序采用keil5软件进行c语言代码编写,编写完成调试无误后再烧录到stm32f103rbt6中,主控单元接收传感器检测的现场温度、液位、流量以及可燃气体含量数据,并分两路传输至显示屏和5g通信单元;

16.模拟量输入单元采用八路模拟信号采集,采用12位ad转换器,实现4-20ma信号采集与可燃气体探测器连接;

17.rs485输入单元采用单电源隔离型adm2587e芯片,支持4路外部rs-485信号的隔离输入,同时需要5v电源供电,与一体式温度变送器、外夹式超声波流量计和投入式液位计连接通信;

18.5g通信单元在通讯芯片上采用5g rg200u-cn模组为核心,同时采用stm32f429vet6系列作为微处理器,5g通信单元将接收到的数据统一打包处理,采用mqtt协议通过5g信号传输;

19.所述显示屏驱动单元用于显示屏采用四分屏的方式,其中,主控单元采集的现场温度、液位、流量以及可燃气体含量数据在显示屏上显示。

20.进一步地,所述监测分析仪用于接收5g通信单元的数据,其中,打包好的检测数据上传给监测分析仪的数据服务器,数据服务器作为中转站,拷贝一份打包好的检测数据,一份发送至监测分析仪监测分析,另一份发送至云端备份。

21.与现有技术相比,本发明的有益效果如下:

22.1、本工业现场监测预警模块便捷性更换的煤气排水器,考虑到现场信号干扰的问题,同时针对不同传感器的特点,主控单元通过rs485输入单元与一体式温度变送器、外夹式超声波流量计和投入式液位计连接通信,主控单元还通过模拟量输入单元与可燃气体探测器连接通信,能够实时采集工业现场煤气排水器罐体的各类关键数据,通过传感器以及数据实时上传平台实现了煤气排水器罐体的可燃气体浓度、液位、温度以及管路流量的超阈值报警,保证了煤气排水器的安全运行;煤气排水器罐体采用了防爆设计,可以适应复杂的现场工业环境。

23.2、在检测前,将插杆旋入煤气排水器罐体顶部的螺栓孔内,可燃气体探测器、一体式温度变送器、外夹式超声波流量计和投入式液位计对应检测的数据传输至主控单元,由监测分析仪对这类数据进行检测,并与设置的阈值相比较,是否超过或者低于设定的阈值,若低于或超过阈值,则监测分析仪发出警报,提醒煤气排水器数据不正常,让工作人员进行检修或者维护,以便设备正常运行;每隔一段时间,将插杆从煤气排水器罐体内旋出,对一体式温度变送器和投入式液位计进行检查,避免长时间在煤气排水器罐体发生损坏而导致测量的数据不准确,影响监测的效果。

附图说明

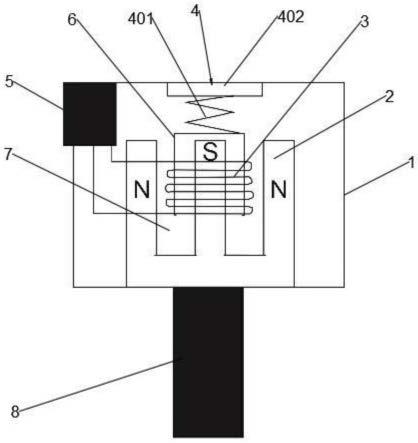

24.图1为本发明的整体结构图;

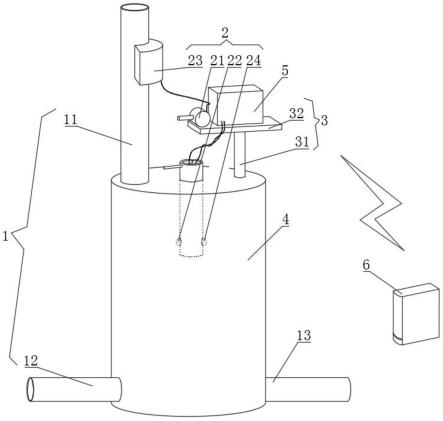

25.图2为本发明的数据采集上传终端电路板模块图;

26.图3为本发明的监测流程图;

27.图4为本发明的插杆结构图。

28.图中:1、排水组件;11、第一排水管;12、第二排水管;13、第三排水管;2、监测组件;21、可燃气体探测器;22、一体式温度变送器;23、外夹式超声波流量计;24、投入式液位计;3、可旋转支架;31、旋转轴;32、支撑平台;4、煤气排水器罐体;5、数据采集上传终端;51、天线;52、电源单元;53、电源接口;54、主控单元;55、显示屏驱动单元;56、模拟量输入单元;57、rs485输入单元;58、5g通信单元;59、显示屏;6、监测分析仪;7、插杆。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.为了解决现有监测的数据通过信息发送设备无线发送至云端,而由于其监测设备过多,并且部分设备位于煤气排水器内,其如何与信息发送设备连接,文件并没有给出具体的记载,则导致无法清楚得知监测预警的具体效果,给出以下技术方案,请参阅图1-3;

31.一种工业现场监测预警模块便捷性更换的煤气排水器,包括煤气排水器罐体4,煤气排水器罐体4上连接有排水组件1,并在煤气排水器罐体4和排水组件1上安装有监测组件2,煤气排水器罐体4的顶部还连接有可旋转支架3,可旋转支架3上放置有数据采集上传终端5,数据采集上传终端5通过无线与监测分析仪6连接。

32.排水组件1包括第一排水管11、第二排水管12和第三排水管13,其中,第一排水管11设置在煤气排水器罐体4的顶面上,第二排水管12和第三排水管13对称分布在煤气排水器罐体4的底部两侧。

33.监测组件2包括可燃气体探测器21、一体式温度变送器22、外夹式超声波流量计23和投入式液位计24,外夹式超声波流量计23设置在第一排水管11上;

34.为了解决并且由于检测的传感器长时间位于罐体内,则传感器发生损坏也无法知道,导致检测、上传的数据不准确,则对监测的结果产生影响,给出以下技术方案,请参阅图4;

35.一体式温度变送器22和投入式液位计24对称分布在插杆7的底部两侧,其中,插杆7的内部中空,并且插杆7内部被隔板分隔为两个通道,插杆7的外壁上设有螺纹与煤气排水器罐体4顶部的螺栓孔啮合;

36.一体式温度变送器22和投入式液位计24位于煤气排水器罐体4内,并且数据采集上传终端5上的线束穿入插杆7的两个通道与一体式温度变送器22和投入式液位计24连接。

37.可旋转支架3包括旋转轴31和支撑平台32,旋转轴31和支撑平台32连接,并且旋转轴31插入煤气排水器罐体4顶部的轴承内。

38.可燃气体探测器21和数据采集上传终端5通过螺栓安装在支撑平台32上。

39.可燃气体探测器21、一体式温度变送器22、外夹式超声波流量计23和投入式液位计24均通过导线与数据采集上传终端5电连接。

40.数据采集上传终端5内部的电路板上内置天线51、电源单元52、电源接口53、主控单元54、显示屏驱动单元55、模拟量输入单元56、rs485输入单元57和5g通信单元58,并在数据采集上传终端5的侧面上镶嵌有显示屏59,显示屏驱动单元55与显示屏59通过线束连接;

41.电源接口53与电源单元52相接,电源单元52为数据采集上传终端5的电路板供电,电源接口53外接220v交流电,用于为电源单元52充电;

42.主控单元54采用stm32f103rbt6系列作为微处理器,系统片内包括stm32f103最小系统,stm32f103rbt6微处理器的程序采用keil5软件进行c语言代码编写,编写完成调试无误后再烧录到stm32f103rbt6中,主控单元54接收传感器检测的现场温度、液位、流量以及可燃气体含量数据,并分两路传输至显示屏59和5g通信单元58;

43.模拟量输入单元56采用八路模拟信号采集,采用12位ad转换器,实现4-20ma信号采集与可燃气体探测器21连接;

44.rs485输入单元57采用单电源隔离型adm2587e芯片,支持4路外部rs-485信号的隔离输入,同时需要5v电源供电,与一体式温度变送器22、外夹式超声波流量计23和投入式液位计24连接通信;

45.5g通信单元58在通讯芯片上采用5g rg200u-cn模组为核心,同时采用stm32f429vet6系列作为微处理器,5g通信单元58将接收到的数据统一打包处理,采用mqtt协议通过5g信号传输;

46.显示屏驱动单元55用于显示屏59采用四分屏的方式,其中,主控单元54采集的现场温度、液位、流量以及可燃气体含量数据在显示屏59上显示。

47.监测分析仪6用于接收5g通信单元58的数据,其中,打包好的检测数据上传给监测分析仪6的数据服务器,数据服务器作为中转站,拷贝一份打包好的检测数据,一份发送至监测分析仪6监测分析,另一份发送至云端备份。

48.主控单元54采用微处理器stm32f103rbt6,主控单元54通过rs485输入单元57与一体式温度变送器22、外夹式超声波流量计23和投入式液位计24连接通信,主控单元54还通过模拟量输入单元56与可燃气体探测器21连接通信,通过5g通信单元58与监测分析仪6的数据服务器连接通信,能够实时采集工业现场煤气排水器罐体4的各类关键数据,并且通过5g通信单元58传输信号实现数据实时上传与超阈值报警,可旋转支架3采用360度可旋转的安装方式,适配工业现场不同箱体规格。

49.现场煤气排水器的实时数据上传速度与便捷性均得到了提升;监测的煤气排水器

运行数据类型丰富,传感器安装位置合理,所测数据精准可靠;通过传感器以及数据实时上传平台实现了煤气排水器罐体4的可燃气体浓度、液位、温度以及管路流量的超阈值报警,保证了煤气排水器的安全运行;煤气排水器罐体4采用了防爆设计,可以适应复杂的现场工业环境。

50.检测流程:在检测前,将插杆7旋入煤气排水器罐体4顶部的螺栓孔内,一体式温度变送器22和投入式液位计24位于煤气排水器罐体4内,可燃气体探测器21、一体式温度变送器22、外夹式超声波流量计23和投入式液位计24对应检测第一排水管11的水流量、煤气排水器罐体4内温度和液位,以及是否在煤气排水器罐体4附近有煤气,检测的数据传输至主控单元54,主控单元54将这类数据在显示屏59上显示的同时发送至监测分析仪6,由监测分析仪6对这类数据进行检测,并与设置的阈值相比较,是否超过或者低于设定的阈值,若低于或超过阈值,则监测分析仪6发出警报,提醒煤气排水器数据不正常,让工作人员进行检修或者维护,以便设备正常运行;

51.每隔一段时间,将插杆7从煤气排水器罐体4内旋出,对一体式温度变送器22和投入式液位计24进行检查,避免长时间在煤气排水器罐体4发生损坏而导致测量的数据不准确,影响监测的效果。

52.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

53.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。