1.本发明涉及农业生产技术领域,具体涉及利用菌酶固态发酵工艺处理农作物秸秆生产饲料的方法。

背景技术:

2.农作物秸秆是我国农业生产的主要副产品,这些秸秆也是重要的有机资源其中一部分用作牲畜饲料,为了提高采食率和消化率。

3.秸秆的传统加工方式,一般采用碎化或发酵,由于秸秆中含有粗纤维和抗营养因子,简单的碎化和发酵,碎化程度较低,不能对粗纤维进行有效分解,秸秆中营养成分,牲畜很难吸收利用,促进牲畜生长不明显。而传统秸秆发酵饲料,通过发酵剂添加,可促进秸秆中部分纤维素和木质素降解,但是发酵时间较长,并且发酵后的饲料中益生菌微生物含量低,不能对蓄畜肠道吸收起到促进作用。

4.根据申请号为cn201710476567.x的专利文献提供的一种提高秸秆饲料营养性的加工方法,其特征在于,包括以下方面:晾晒,对秸秆喷洒次氯酸钠杀菌,晾晒至水分为20%—24%;粉碎,将秸秆粉碎至1—2cm长度;秸秆氨化,向秸秆中加入7%—9%磁化氨水,进行氨化工艺处理;菌液配制,在恒温条件培养,制得多酶糖化菌液;多酶菌发酵,向秸秆中加入15%—17%的多酶糖化菌液,进行有氧发酵和无氧发酵,循环进行2次;烘干、粉化,低温烘干,并粉碎至可过40目筛网;饲料颗粒,将秸秆粉与主饲料混合,经过饲料制粒机,制成颗粒状饲料。上述发明通过氨化和多酶菌发酵的秸秆,与主饲料配制,可促进消化吸收和生长;同时,也解决了秸秆饲料深度加工和利用问题。

5.但是步骤较为繁琐,需要用到的设备包括粉碎机、磁化器、高温蒸锅、滚筒发酵罐、烘干机和饲料颗粒机,生产投入大,不利于小规模生产。

技术实现要素:

6.针对上述问题本发明提供了利用菌酶固态发酵工艺处理农作物秸秆生产饲料的方法,目的是为了解决上述背景技术中提出的碎化程度较低,不能对粗纤维进行有效分解,以及发酵时间较长,发酵后的饲料中益生菌微生物含量低的技术问题。

7.为实现上述目的,本发明提供如下技术方案:利用菌酶固态发酵工艺处理农作物秸秆生产饲料的方法,所述包括以下步骤:

8.s1.秸秆处理:将秸秆置入揉丝设备中进行揉搓、粉碎,并通过孔径2.5mm的网筛,得到秸秆细料;

9.s2.菌酶激活:将复合酶和复合菌混合,并加入温水溶解,得到菌酶溶液;

10.s3.混合搅拌:将步骤s1中得到的秸秆细料、米糠、豆粕、葡萄糖和水混合并搅拌,得到发酵基质;

11.s4.基质装袋:将步骤s3中得到的发酵基质与步骤s2中得到的菌酶溶液一起装入厌氧发酵专用袋,并将袋口扎紧或热封密闭;

12.s5.放置发酵:将处理好的袋装发酵基质置入发酵房,温度控制在30-35℃,发酵3-7天后即为成品饲料。

13.进一步的,所述步骤s1中的所述秸秆包括但不限于:玉米秸秆、红薯秸秆、黍秸秆。

14.进一步的,所述步骤s2中的所述复合酶包括但不限于:酵母菌、乳酸菌和芽孢杆菌,所述复合菌包括但不限于:纤维素酶、木聚糖酶、葡聚糖酶、淀粉酶和蛋白酶。

15.进一步的,所述步骤s2中复合酶和复合菌按照1.7:3的重量比混合,所述温水水温在25-35℃之间,所述溶解时间为20-30分钟。

16.进一步的,所述步骤s3中秸秆细料:米糠:豆粕:葡萄糖:水重量比为450:100:5:10:435。

17.进一步的,所述步骤s1中所述揉丝设备包括主支架,所述主支架的上部一端设有上料斗,所述上料斗的底部设有第一振动器,所述上料斗的输出端通过圆型波纹管连接送料机构的输入端,所述送料机构的输出端连接于揉料机构的输入端,所述揉料机构的输出端设有落料管,所述送料机构的下部、所述揉料机构的下部和所述落料管的下部分别通过方形波纹管连接集料斗的顶面,所述集料斗的底面设有第二振动器,所述集料斗的输出端设于粉碎机的上方。

18.进一步的,所述送料机构包括送料管道,所述送料管道的中部设有多个压送单元,多个所述压送单元分别呈纵横设置,所述送料管道的下部设有所述方形波纹管。

19.进一步的,所述压送单元包括压送外壳,所述压送外壳的中部转动连接多个压送辊,多个所述压送辊的两端分别同轴连接压送齿轮,多个所述压送齿轮相互咬合连接,其中一个所述压送辊的一端同轴连接压送电机的输出端,所述压送电机通过电机支架设于所述压送外壳的顶面。

20.进一步的,所述揉料机构包括揉料管道,所述揉料管道中部设有多个揉料单元,多个所述揉料单元的一侧、所述揉料管道中部设有多个揉料齿盘,多个所述揉料单元的上部分别咬合连接揉料蜗杆的中部,多个所述揉料蜗杆的两端分别转动连接蜗杆支架的中部,多个所述蜗杆支架的下部分别设于所述揉料管道的两侧,最靠近所述落料管的一个所述揉料蜗杆的一端同轴连接第一传动小齿轮,其另一端同轴连接揉料电机的输出端,所述揉料电机设于其中一个所述蜗杆支架的上部一端,所述第一传动小齿轮咬合连接第一传动大齿轮,所述第一传动大齿轮同轴连接于另一个所述揉料蜗杆的一端,所述第一传动大齿轮的一侧、另一个所述揉料蜗杆的一端同轴连接第二传动小齿轮,所述第二传动小齿轮咬合连接第二传动大齿轮,所述第二传动大齿轮同轴连接于最靠近所述送料机构的一个所述揉料蜗杆的一端。

21.进一步的,所述揉料单元包括揉料转筒,所述揉料转筒的一端设有揉料蜗轮,所述揉料蜗轮的上部咬合连接于所述揉料蜗杆的中部,所述揉料转筒的中部转动连接多个揉料辊,多个所述揉料辊的两端分别同轴连接揉料齿轮,多个所述揉料齿轮相互咬合连接,其中一个所述揉料辊的一端同轴连接揉料锥型齿轮,所述揉料锥型齿轮咬合连接所述揉料齿盘。

22.与现有技术相比,本发明的有益效果是:

23.通过揉丝设备先碾压,然后一边扭转秸秆,同时一边抻拉秸秆,将粗纤维进行初步断裂,以便于后续粉碎机对秸秆的碎化,从而对粗纤维进行有效分解;通过添加复合酶和复

合菌来促进发酵,缩短发酵时长,从而保证发酵后的饲料中益生菌和微生物含量较高。

附图说明

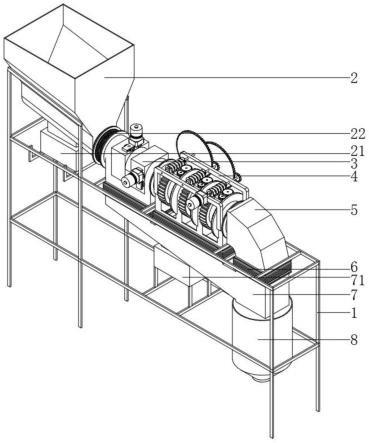

24.图1是本发明揉丝设备外观结构示意图;

25.图2是本发明揉丝设备外观结构正立面示意图;

26.图3是本发明揉丝设备送料机构结构示意图;

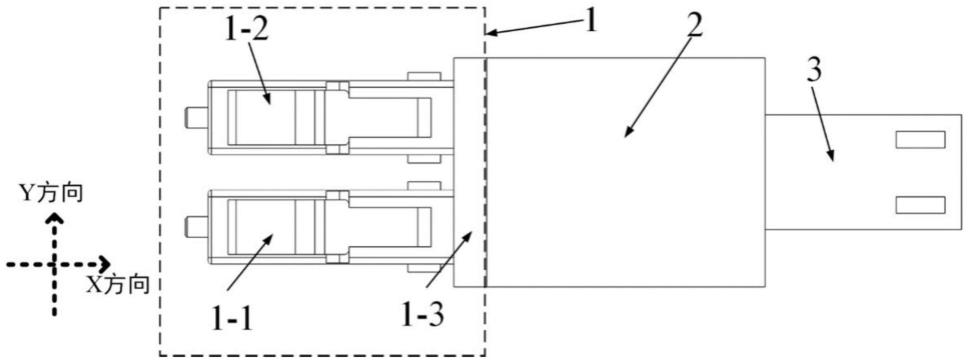

27.图4是本发明揉丝设备压送单元结构剖切示意图;

28.图5是本发明揉丝设备揉料机构结构示意图;

29.图6是本发明揉丝设备揉料管道结构剖切示意图;

30.图7是本发明揉丝设备揉料单元结构示意图;

31.图8是本发明揉丝设备揉料单元结构剖切示意图。

32.图中:1、主支架;2、上料斗;21、第一振动器;22、圆型波纹管;3、送料机构;31、送料管道;32、压送单元;321、压送外壳;322、压送辊;323、压送齿轮;324、压送电机;4、揉料机构;41、揉料管道;411、揉料齿盘;42、揉料单元;421、揉料转筒;422、揉料蜗轮;423、揉料辊;424、揉料齿轮;425、揉料锥型齿轮;43、揉料蜗杆;44、蜗杆支架;45、第一传动小齿轮;46、揉料电机;47、第一传动大齿轮;48、第二传动小齿轮;49、第二传动大齿轮;5、落料管;6、方形波纹管;7、集料斗;71、第二振动器;8、粉碎机。

具体实施方式

33.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

34.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.实施例,利用菌酶固态发酵工艺处理农作物秸秆生产饲料的方法,所述包括以下步骤:

37.s1.秸秆处理:将秸秆置入揉丝设备中进行揉搓、粉碎,并通过孔径2.5mm的网筛,得到秸秆细料;

38.s2.菌酶激活:将复合酶和复合菌混合,并加入温水溶解,得到菌酶溶液;

39.s3.混合搅拌:将步骤s1中得到的秸秆细料、米糠、豆粕、葡萄糖和水混合并搅拌,得到发酵基质;

40.s4.基质装袋:将步骤s3中得到的发酵基质与步骤s2中得到的菌酶溶液一起装入厌氧发酵专用袋,并将袋口扎紧或热封密闭;

41.s5.放置发酵:将处理好的袋装发酵基质置入发酵房,温度控制在30-35℃,发酵3-7天后即为成品饲料。

42.实施例,所述步骤s1中的所述秸秆包括但不限于:玉米秸秆、红薯秸秆、黍秸秆。

43.实施例,所述步骤s2中的所述复合酶包括但不限于:酵母菌、乳酸菌和芽孢杆菌,所述复合菌包括但不限于:纤维素酶、木聚糖酶、葡聚糖酶、淀粉酶和蛋白酶。

44.实施例,所述步骤s2中复合酶和复合菌按照1.7:3的重量比混合,所述温水水温在25-35℃之间,所述溶解时间为20-30分钟。

45.实施例,所述步骤s3中秸秆细料:米糠:豆粕:葡萄糖:水重量比为450:100:5:10:435。

46.实施例,请着重参考图1-2,所述步骤s1中所述揉丝设备包括主支架1,所述主支架1的上部一端设有上料斗2,所述上料斗2的底部设有第一振动器21,所述上料斗2的输出端通过圆型波纹管22连接送料机构3的输入端,所述送料机构3的输出端连接于揉料机构4的输入端,所述揉料机构4的输出端设有落料管5,所述送料机构3的下部、所述揉料机构4的下部和所述落料管5的下部分别通过方形波纹管6连接集料斗7的顶面,所述集料斗7的底面设有第二振动器71,所述集料斗7的输出端设于粉碎机8的上方,此设计通过。

47.实施例,请着重参考图3,所述送料机构3包括送料管道31,所述送料管道31的中部设有多个压送单元32,多个所述压送单元32分别呈纵横设置,所述送料管道31的下部设有所述方形波纹管6,此设计通过分别呈纵横设置的两个压送单元32分别从横向和纵向对物料进行两次碾压,从而破坏物料的纤维结构。

48.实施例,请着重参考图4,所述压送单元32包括压送外壳321,所述压送外壳321的中部转动连接多个压送辊322,多个所述压送辊322的两端分别同轴连接压送齿轮323,多个所述压送齿轮323相互咬合连接,其中一个所述压送辊322的一端同轴连接压送电机324的输出端,所述压送电机324通过电机支架设于所述压送外壳321的顶面,此设计通过压送电机324带动其中一个压送辊322转动,继而通过多个压送齿轮323带动另一个压送辊322反方向转动,从而实现边挤压,边推送。

49.实施例,请着重参考图5-6,所述揉料机构4包括揉料管道41,所述揉料管道41中部设有多个揉料单元42,多个所述揉料单元42的一侧、所述揉料管道41中部设有多个揉料齿盘411,多个所述揉料单元42的上部分别咬合连接揉料蜗杆43的中部,多个所述揉料蜗杆43的两端分别转动连接蜗杆支架44的中部,多个所述蜗杆支架44的下部分别设于所述揉料管道41的两侧,最靠近所述落料管5的一个所述揉料蜗杆43的一端同轴连接第一传动小齿轮45,其另一端同轴连接揉料电机46的输出端,所述揉料电机46设于其中一个所述蜗杆支架44的上部一端,所述第一传动小齿轮45咬合连接第一传动大齿轮47,所述第一传动大齿轮47同轴连接于另一个所述揉料蜗杆43的一端,另一个所述揉料蜗杆43的螺纹方向与其他所述揉料蜗杆43的螺纹方向相反,所述第一传动大齿轮47的一侧、另一个所述揉料蜗杆43的一端同轴连接第二传动小齿轮48,所述第二传动小齿轮48咬合连接第二传动大齿轮49,所述第二传动大齿轮49同轴连接于最靠近所述送料机构3的一个所述揉料蜗杆43的一端,此设计通过揉料电机46带动最靠近落料管5的一个揉料蜗杆43转动,继而通过多个传动齿轮带动另两个揉料蜗杆43转动,从而带动多个揉料单元42旋转,通过多个传动齿轮的配合,多个揉料单元42旋转的速度不同,从而对物料进行旋转拧压,进一步破坏组织纤维,以便于后

续粉碎机对秸秆的碎化,从而对粗纤维进行有效分解。

50.实施例,请着重参考图7-8,所述揉料单元42包括揉料转筒421,所述揉料转筒421的一端设有揉料蜗轮422,所述揉料蜗轮422的上部咬合连接于所述揉料蜗杆43的中部,所述揉料转筒421的中部转动连接多个揉料辊423,多个所述揉料辊423的两端分别同轴连接揉料齿轮424,多个所述揉料齿轮424相互咬合连接,其中一个所述揉料辊423的一端同轴连接揉料锥型齿轮425,所述揉料锥型齿轮425咬合连接所述揉料齿盘411,此设计通过揉料蜗杆43带动揉料蜗轮422和揉料转筒421转动,同时揉料锥型齿轮425与揉料齿盘411咬合配合,继而带动其中一个揉料辊423转动,通过多个揉料齿轮424带动另一个揉料辊423反方向转动,从而实现对秸秆的是进一步挤压和抻拉,进一步破坏组织纤维。

51.揉丝设备操作原理:首先将秸秆物料放入上料斗2,通过第一振动器21的振动作用,使上料斗2内的物料进入送料机构3,通过分别呈纵横设置的两个压送单元32分别从横向和纵向对物料进行两次碾压,通过压送电机324带动其中一个压送辊322转动,继而通过多个压送齿轮323带动另一个压送辊322反方向转动,从而实现边挤压,边推送,从而破坏物料的纤维结构;送料机构3将压紧的物料送入揉料机构4,通过揉料电机46带动最靠近落料管5的一个揉料蜗杆43转动,继而通过多个传动齿轮带动另两个揉料蜗杆43转动,通过揉料蜗杆43带动揉料蜗轮422和揉料转筒421转动,同时揉料锥型齿轮425与揉料齿盘411咬合配合,继而带动其中一个揉料辊423转动,通过多个揉料齿轮424带动另一个揉料辊423反方向转动,从而实现对秸秆的是进一步挤压和抻拉,通过多个传动齿轮的配合,多个揉料单元42旋转的速度不同,从而对物料进行旋转拧压,进一步破坏组织纤维,以便于后续粉碎机对秸秆的碎化,从而对粗纤维进行有效分解。

52.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。