1.本发明涉及电容器技术领域,尤其涉及一种多层陶瓷电容器及其制造方法。

背景技术:

2.传统的多层陶瓷电容器,例如,中国发明专利申请cn114078634a公开的一种层叠陶瓷电容器,包括电容器本体,电容器本体是将电介层和内部电极交替地层叠并进行烧结成的烧结体,电容器本体的两端分别设有外部电极。传统电容器的外电极通常从里至外包括铜层、镍层及锡层,成型过程一般首先是通过浸渍、烧结铜膏而获得铜层,然后再电镀形成镍层,最后再电镀形成锡层,因此最内层的铜层为烧结铜层,烧结铜层的厚度较厚且不均匀,且如果烧结铜层太薄,铜层与电容器本体两端的结合力会变得很差,所以铜层的厚度为10~15um才能保证铜层与电容器本体的结合力,但是如此则会增大电极尺寸和电容器的整体体积。

3.请参见图1,在制造外电极的铜层时,使电容器本体10竖向放置,将电容器本体10待粘附铜膏200的一端朝下并浸没于铜膏200内,提起电容器本体10后,电容器本体10的下端粘附有铜膏200;将粘附有铜膏200的电容器本体10进行烧结,即可在电容器本体10的端部形成外电极的铜层。然而,采用该制造方法得到的多层陶瓷电容器具有如下缺陷:由于铜膏200具有流动性,在提起电容器本体10的过程中,粘附在电容器本体10上的铜膏200在其自身重力的作用下会向下流动,导致粘附在电容器本体10外周面上的铜膏200量较少,但在端面的铜膏200的量较多,铜层分布不均,造成铜层的应力会集中在铜层端缘附近,容易导致外电极开裂;且电容器本体10外周面上的外电极较薄使得外电极与电容器本体10的结合力较弱,在外力冲击下外电极较易从电容器本体10上脱落;而且电容器本体10的两端部外电极之间的沿电容器本体10的纵向方向延伸的距离较小,容易造成外电极短路。

4.此外,一方面:在多层陶瓷电容器未形成外电极的情况下,电容器本体10很难有内裂的现象产生,而烧结铜层的过程中,因为铜层与电容器本体10的结合应力下,会将残余的应力释放出来,所以往往烧结完的铜层会使电容器本体10产生开裂的问题;另一方面:在多层陶瓷电容器烧结铜膏200时,铜膏200中的树脂会挥发使铜层形成空洞,在电镀镍的过程中,有少许的镍金属的金属液会进入空洞,在后续多层陶瓷电容器产品应用的过程中,多层陶瓷电容器会过回流焊工艺(smt-表面贴装技术工艺),多层陶瓷电容器受热温度260

°

~320

°

不等,因为铜层内部残留镍金属,而铜金属和镍金属二者的热膨胀系数(热收缩率)不同,产生的内应力会作用于电容器本体10造成裂纹产生。

技术实现要素:

5.本发明旨在至少解决上述背景技术中提出的技术问题之一,提供一种能够抑制电容器本体产生裂纹及抑制外电极开裂的多层陶瓷电容器及其制造方法。

6.本发明解决现有技术问题所采用的第一技术方案是:

7.一种多层陶瓷电容器,包括电容器本体及设置于所述电容器本体的两间隔相对的

外电极,所述电容器本体内包括若干第一内电极、若干第二内电极及间隔所述第一内电极与所述第二内电极的介电层,所述第一内电极的一端及所述第二内电极的一端分别暴露于所述电容器本体的外表面以与两个所述外电极对应电连接,所述外电极自内向外依次包括种子层及电极层,所述种子层覆盖于所述电容器本体的设置所述外电极部分的外表面,所述电容器本体的设置所述种子层的外表面经过粗糙化处理形成具有凹凸表面的表面粗糙层,所述电极层至少包括镀覆形成在所述种子层表面的电极金属层及位于所述电极金属层外并镀覆成型的焊接金属层。

8.进一步,所述第一内电极及所述第二内电极暴露于所述种子层并与所述电极金属层直接连接。

9.进一步,所述种子层至少包括金、银或铂族金属中的至少一种所述种子金属。

10.进一步,所述表面粗糙层的粗糙度大于所述电容器本体的未设置所述外电极部分的外表面的粗糙度,所述种子层的种子金属间隔分散分布于所述表面粗糙层。

11.进一步,所述电极金属层以化镀成型的方式形成在所述种子层的外表面。

12.进一步,所述第一内电极及所述第二内电极的暴露于所述电容器本体的外表面的部分未进行粗糙化处理,所述第一内电极及所述第二内电极暴露于所述表面粗糙层。

13.进一步,所述种子金属为钯金属。

14.进一步,所述电极金属层为铜金属层或镍金属层,所述电极金属层的厚度范围为0.5um~8um。

15.进一步,所述种子层的所述种子金属与电极金属溶液发生置换以析出所述电极金属层,所述种子金属被置换减少,所述电极金属层镀敷在所述种子层及所述第一内电极和所述第二内电极的暴露于所述表面粗糙层的外表面的部分上。

16.进一步,所述电极层还包括于所述电极金属层的外表面采用化镀或电镀的方式成型的金属材质的保护层。

17.进一步,所述保护层为镍金属材质的保护层。

18.进一步,所述电容器本体包括沿长度方向相对的两端面及连接两所述端面的外周面,两所述外电极分别包覆对应的所述端面及至少部分所述外周面,所述第一内电极及所述第二内电极的一端分别暴露于两所述端面,所述电极金属层的位于所述外周面的边缘形成交界沿,所述交界沿于垂直于长度方向的宽度方向呈直线延伸。

19.进一步,所述电容器本体未设置所述外电极的所述外周面包覆一层保护膜,所述保护膜的厚度大于或等于所述电极金属层的厚度,所述保护膜至少遮蔽所述电极金属层的所述交界沿。

20.进一步,所述保护膜由绝缘化学材料形成,所述绝缘化学材料经热处理后渗透入所述电容器本体烧结后形成的空隙内。

21.进一步,所述保护膜为甲基硅油,所述保护膜的厚度为0.3-5um。

22.本发明解决现有技术问题所采用的第二技术方案是:

23.一种多层陶瓷电容器的制造方法,所述多层陶瓷电容器包括电容器本体及设置于所述电容器本体的两间隔相对的外电极,所述电容器本体内包括若干第一内电极、若干第二内电极及间隔所述第一内电极与所述第二内电极的介电层,所述第一内电极一端及所述第二内电极的一端分别暴露于所述电容器本体的外表面,包括如下步骤:

24.步骤一:将所述电容器本体设置有所述外电极的部分的外表面进行表面粗糙化处理,形成具有凹凸表面的表面粗糙层;

25.步骤二:将所述电容器本体的至少设置所述表面粗糙层的外表面沉浸在含有金、银或铂族金属离子中的至少一种种子金属离子的离子催化剂溶液中,所述离子催化剂中的所述种子金属离子吸附在所述表面粗糙层的外表面上;

26.步骤三:将所述电容器本体的至少设置所述表面粗糙层的外表面浸渍在还原化学溶液中,以将吸附的所述种子金属离子还原为种子金属,被还原的所述种子金属固定于所述表面粗糙层的外表面以形成种子层;

27.步骤四:在所述种子层上进行镀覆以形成电极金属层;

28.步骤五:在所述电极金属层外进行镀覆以形成焊接金属层。

29.进一步,所述步骤四之后步骤五之前还包括:采用化镀或电镀方式在所述电极金属层的外表面形成金属材质的保护层,所述保护层为镍金属层并且厚度为2-5um。

30.进一步,所述焊接金属层为采用化镀或电镀方式所形成的锡金属层,所述锡金属层的厚度为2-5um。

31.进一步,所述步骤四的镀覆方式为:将所述电容器本体的至少设置所述表面粗糙层的外表面浸渍于电极金属溶液中,所述电极金属溶液中的电极金属置换部分所述种子金属,电极金属析出镀敷在所述种子层及所述第一内电极和所述第二内电极的暴露于所述电容器本体的外表面的部分,以形成所述电极金属层。

32.进一步,所述表面粗糙化处理为采用喷砂、激光束照射或加热的方式进行。

33.进一步,所述步骤一之后及所述步骤二之前还包括:

34.将所述电容器本体的所述表面粗糙层浸入活化化学溶液中进行表面活化处理,以提升所述电容器本体对于所述离子催化剂的吸附能力。

35.进一步,所述步骤一之前还包括:

36.前处理步骤二:将所述电容器本体沉浸在绝缘化学溶液中,使所述电容器本体的外表面整体包覆一层绝缘化学材料形成的保护膜。

37.进一步,所述保护膜经过热处理,所述保护膜内的绝缘化学材料渗透入所述电容器本体烧结后外表面形成的空隙内。

38.进一步,所述保护膜为甲基硅油材质。

39.进一步,经过表面粗糙化处理后,所述保护膜对应于所述电容器本体的设置有所述外电极的部分被去除,所述保护膜对应于所述电容器本体的未设置所述外电极的部分被保留。

40.进一步,所述前处理步骤二之前还包括:

41.前处理步骤一:对所述电容器本体整体进行洗净处理。

42.进一步,所述步骤二之后步骤三之前还包括:

43.将所述电容器本体进行清洗处理,以将粘覆于所述第一内电极和所述第二内电极及所述保护膜外表面的所述种子金属离子清洗掉。

44.本发明的有益效果:本技术多层陶瓷电容器的种子层可以便于电极金属层的镀覆成型,镀覆成型的电极金属层厚度均匀且较薄,应力均匀分散,防止外电极开裂;而且电极金属层镀覆成型,避免了采用烧结的方式成型,致密性高,防止镍液等渗入,防止电容器本

体开裂。

附图说明

45.以上所述的发明的目的、技术方案以及有益效果可以通过下面附图实现:

46.图1为现有技术中多层陶瓷电容器的外电极形成的流程图;

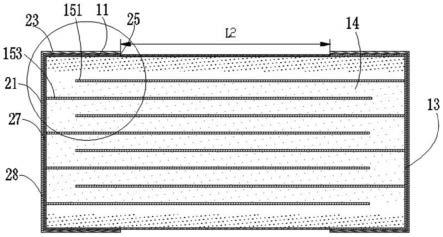

47.图2为本技术多层陶瓷电容器的立体图;

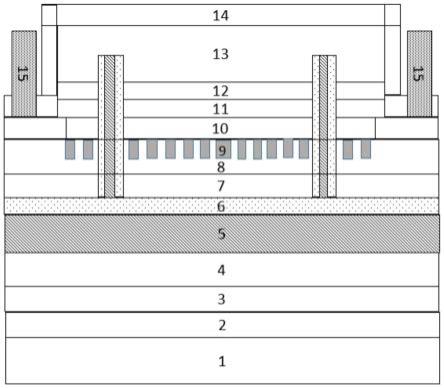

48.图3为图2所示多层陶瓷电容器的剖视图;

49.图4为图3中圈内结构的放大图;

50.图5为本技术的多层陶瓷电容器的制造方法的步骤二所成型结构的示意图;

51.图6为本技术的多层陶瓷电容器的制造方法的步骤三所成型结构的示意图;

52.图7为本技术的多层陶瓷电容器的制造方法的步骤四所成型结构的示意图;

53.图8为本技术的多层陶瓷电容器的制造方法的步骤五-六所成型结构的示意图;

54.图9为本技术的多层陶瓷电容器的制造方法的步骤七所成型结构的示意图;

55.图10为本技术的多层陶瓷电容器的制造方法的步骤八所成型结构的示意图;

56.图11为本技术的多层陶瓷电容器的制造方法的步骤九所成型结构的示意图;

57.图12为本技术的多层陶瓷电容器的制造方法的步骤十所成型结构的示意图;

58.图13为图12中圈内结构的放大图。

59.主要元件符号说明

60.100、多层陶瓷电容器;10、电容器本体;11、外周面;13、端面;14、介电层;151、第一内电极;153、第二内电极;30、保护膜;20、外电极;21、端壁;23、周壁;25、交界沿;26、种子层;27、电极金属层;28、焊接金属层;29、表面粗糙层;31、种子金属离子;33、保护层;310、种子金属。

具体实施方式

61.以下结合实施例附图对本发明作进一步详细描述。

62.请同时参见图2至图7,本发明一第一较佳实施方式提供一种多层陶瓷电容器100,包括电容器本体10、分别设置于电容器本体10沿长度方向上相对两端面13的两个外电极20及包覆电容器本体10的位于两外电极20之间外表面的保护膜30。

63.电容器本体10包括层叠的多个介电层14以及交替层叠的内电极,内电极包括第一内电极151和第二内电极153。介电层14通常采用陶瓷介电材料制作;第一内电极151和第二内电极153的外端面分别暴露于电容器本体10的两端面13。第一内电极151与第二内电极153交替间隔地设置,介电层14介于相邻第一内电极151与第二内电极153之间并与第一内电极151及第二内电极153共同构成多层陶瓷电容器100的有效区域。第一内电极151和第二内电极153可以为镍、银或铜材料的金属电极。电容器本体10具有连接两个相对端面13的外周面11。外电极20至少包括两层电极层结构,分别为位于内层的电极金属层27以及位于最外层的焊接金属层28。

64.两外电极20分别包覆对应的端面13及至少部分外周面11,两外电极20分别与第一内电极151和第二内电极153的外端面电连接。

65.在本实施方式中,外电极20的电极层具体包括电极金属层27以及焊接金属层28,

二者均包括端壁21及连接于端壁21周缘并朝端壁21同一侧延伸的周壁23;端壁21包覆于对应的电容器本体10的端面13,两个外电极20的周壁23分别包覆于外周面11的相对两端。电极金属层27可以为化镀铜金属层,在其他实施方式中,电极金属层27还可以为化镀成型的镍金属层,焊接金属层28为化镀或者电镀形成的锡金属层以便于电性焊接。可以理解,外电极20还可在两层结构之间设置导电树脂电极层等附加层,以减轻机械冲击等。在本实施方式中,外电极20的周壁23远离端壁21的一端形成交界沿25。

66.当电压施加到两个外电极20之间时,外电极20导通第一内电极151及第二内电极153,进而使电压施加到第一内电极151和第二内电极153之间的多个介电层14,从而在多层陶瓷电容器100中存储电荷产生容值。

67.为了使外电极20的电极金属层27成型的较为均匀,避免发生外电极20开裂或者电容器本体10发生内裂现象,在本实施方式中,外电极20从里至外依次包括种子层26(或者触媒层)及上述电极金属层27和焊接金属层28。种子层26为含有金、银或铂族金属(例如钌、铑、钯、锇、铱、铂金属)中的至少一种种子金属310,种子层26的厚度很薄,且间隔分散分布,经过与电极金属层27中的电极金属(铜金属或镍金属)进行置换后,种子层26中的种子金属310会进一步减少且呈分散式形成在电容器本体10的表面粗糙层29及第一内电极151和第二内电极153上。电极金属层27基于种子层26化镀成型,化镀的电极金属层27的厚度可以大大降低,当化镀的电极金属层27为铜金属层,铜金属层的厚度可以做到7-8um,最薄能至0.5-0.6um,大幅度减小了外电极20的厚度,同时可以减小电极金属层27内部的应力;化镀形成的电极金属层27厚度均匀,应力均匀分散且不集中在电容器本体10的端面13的附近,避免电容器本体10开裂;且化镀形成的电极金属层27致密性高,可以防止水汽、焊接金属(例如镍液)渗入。外电极20之间的电容器本体10位置处形成有保护膜30,保护膜30可以进一步于电极金属层27的交界沿25处防止水汽、焊接金属(例如锡、镍金属)渗入外电极20,同时防止两相对端处的外电极20之间的短路。

68.在本实施方式中,外电极20的电极层包括镀覆成型的电极金属层27(本实施方式中,具体采用化镀铜层)、保护金属材质的保护层33(本实施方式中,具体采用电镀镍层)及镀覆成型的焊接金属层28(本实施方式中,具体采用化镀/电镀锡层)的至少三层结构或包括镀覆成型的电极金属层27(本实施方式中,具体可以采用化镀镍层)及镀覆成型的焊接金属层28(本实施方式中,具体采用化镀/电镀锡层)的至少两层结构。

69.在本实施方式中,种子层26未形成在内电极的外露于端面13的部分,电极金属层27会直接与内电极的外露于端面13的部分连接。

70.在本实施方式中,保护膜30的厚度可以大于或等于电极金属层27的厚度,于其他实施方式中,所述保护膜30的厚度还可以大于或等于所述外电极20的厚度。

71.在本实施方式中,电极金属层27于电容器本体10的上下表面的交界沿25沿于垂直于长度方向的宽度方向呈直线状,增加了两外电极20之间的绝缘距离l2,防止外电极20之间跳电或短路。

72.可以理解,电容器本体10的形状不限于本实施例的长方体,例如,电容器本体10的表面可以是曲面,或者电容器本体10整体形状可以为圆柱体,或者电容器本体10的八个角为圆角倒角等。

73.可以理解,在其他实施方式中,可以根据电容器100所需的尺寸和性能的需求确定

内电极的数量以及介电层14的厚度等。

74.本技术一第二较佳实施方式,具体还提供一种多层陶瓷电容器100的成型方法,具体方法介绍如下:

75.步骤一:对电容器本体10进行前处理工序,前处理工序包括洗净等。

76.步骤二:在电容器本体10的外表面-也即外周面11及端面13,整体包覆一层保护膜30,请详参图5。具体的,将电容器本体10沉浸在形成保护膜30的绝缘化学溶液中,使电容器本体10的外周面11覆盖一层较薄的保护膜30,保护膜30的厚度可为0.3-5um,但不限定于此,可根据电极金属层27或外电极20的厚度作调整,保护膜30具有防水性、耐高温性和绝缘性等特点。在其中一实施方式中,保护膜为硅油材料层,硅油具有疏水性好、温粘系数小、耐高低温、抗氧化、闪点高、挥发性小、绝缘性好、表面张力小、对金属无腐蚀无毒等特性。可以理解,硅油包括甲基硅油、甲基苯基硅油、各种功能性硅油以及改性硅油等。本技术最佳实施方案中,保护膜30具体采用应用最广泛的甲基硅油(又称二甲基硅油,化学式为(ch3)3sio[(ch3)2sio]n

·

si(ch3)3),甲基硅油是一种无色透明的新型合成高分子材料,有多种不同的粘度,粘度范围可以选用5cps~800万cps之间的粘度,其形态可以从极易流动的液体形态到稠厚的半固态物形态。甲基硅油具有良好的憎水性、化学稳定性、优异的电绝缘性和耐高低温性,其闪点高、凝固点低,并可在-50℃~ 200℃下长期使用,而且其粘温系数小、压缩率大,表面张力低,憎水防潮性好,比热导热系数小,这些特征均体现为针对多层陶瓷电容器100的优良的保护特性。在多层陶瓷电容器100的电容器本体10的表面浸涂一层绝缘化学材料层(本实施方式中,具体采用甲基硅油层,以形成保护膜30)后,并在250-300℃进行热处理,绝缘化学材料层会渗透入电容器本体10烧结后表面所形成的空隙,进而形成一层半永久性的防水、防霉、绝缘性、耐高温性及稳定性非常好的保护膜30。

[0077]

步骤三:将形成外电极20的部分外区域的保护膜30采用激光镭射设备进行加工去除,请详参图6,以便于对相应区域的电容器本体10进行改性处理及粗糙化处理。在其他实施方式中,步骤三还可与后续的表面粗糙化处理同步进行,即经过表面粗糙化处理后,所述保护膜30对应于所述电容器本体10设置有所述外电极20的部分被去除,所述保护膜30对应于所述电容器本体10未设置所述外电极20的部分被保留。

[0078]

步骤四:通过激光镭射装置采用喷砂、激光束照射或加热的方式,处理电容器本体10的需要形成外电极20的部分,对电容器本体10的对应部分的外表面进行改性的同时进行表面粗糙化处理,形成具有凹凸表面的表面粗糙层29,表面粗糙层29的深度约1um,提升电容器本体10的外表面的吸附能力,以便于增加后续化镀成型电极金属层27的接触面积,增强电极金属层27对电容器本体10的结合力,请详参图6。可以了解,由于第一内电极151和第二内电极153为金属材质,因此第一内电极151和第二内电极153在端面13处暴露的部分不会被粗糙化处理,对应介电层14的部分会被粗糙化处理,所述表面粗糙层29的粗糙度大于所述电容器本体10未设置外电极20部分的外表面的粗糙度。由于未被粗糙化处理,第一内电极151和第二内电极153的暴露部分或外端缘会凸出于表面粗糙层29,即第一内电极151和第二内电极153不会低于表面粗糙层29凹凸表面的最凸出的部位,如此方便后续外电极20的电极金属层27与第一内电极151和第二内电极153直接连接。进行加工处理的激光镭射装置可根据介电层14所用的材料种类而适当地选择,以便于更好的对介电层14进行表面粗糙化处理。

[0079]

步骤五:将改性处理及粗糙化处理后的具有表面粗糙层29的电容器本体10浸入活化化学溶液中进行表面活化处理,以进一步提升电容器本体10对于离子催化剂的吸附能力。活化化学溶液可以为氢氧化钠水溶液等适用于对于介电层14表面活化处理的溶液。

[0080]

步骤六:将电容器本体10沉浸在含有金、银或铂族金属离子(例如钌、铑、钯、锇、铱、铂金属)中的至少一种种子金属离子31的离子催化剂的溶液中,使离子催化剂中的种子金属离子31吸附在改性处理及粗糙化处理后的表面粗糙层29,详参图8。可以理解,没有进行过改性处理及粗糙化处理的外表面的部分——即内电极在端面13处暴露的部分及保护膜30外表面处也会有种子金属离子31,但不会紧紧吸附种子金属离子31。在本实施方式中,离子催化剂优选为含有钯离子的离子催化剂。

[0081]

步骤七:将电容器本体10进行清洗,没有进行过改性处理及粗糙化处理的外表面的部分——即内电极在端面13处暴露的部分及保护膜30外表面处粘覆的种子金属离子31会被清洗掉;将电容器本体10浸渍在还原化学溶液中,以将所吸附的离子催化剂还原为种子金属310(触媒金属),由于如上离子催化剂被牢固地固定在粗糙化处理后的表面粗糙层29内,因此被还原的种子金属310也牢固地固定在表面粗糙层29内,请详参图9。可以理解,未被粗糙化处理的电容器本体10的外表面(包括内电极20暴露于端面13的部分及保护膜30外表面)不会固定种子金属310。在本实施方式中,由于离子催化剂具体为含有钯离子的离子催化剂,因此当将电容器本体10浸渍在还原化学溶液中时,含有钯离子的离子催化剂被还原为钯金属——也即种子金属310,钯金属被牢固的固定在表面粗糙层29内。进一步的,步骤七中还可以包括将吸附有种子金属310的电容器本体10浸渍于含有界面活性剂的水溶液中的步骤,如此可将吸附的种子金属310(本实施方式中,具体为钯金属)的外表面除去氧化层而活性化,从而便于促进接下来的电极金属层27的化镀层工艺的进行。

[0082]

步骤八:将电容器本体10浸渍于电极金属溶液中,以电容器本体10外表面的种子金属310做为种子层26(或者称为触媒层),而且由于第一内电极151和第二内电极153的露出的端面13的部分为金属材质,电极金属溶液中的电极金属会析出镀敷在种子层26、第一内电极151和第二内电极153的露出的端面13的部分上以形成电极金属层27,且电极金属会置换种子金属310,使电容器本体10上留下一小部分的种子金属310,电极金属层27与第一内电极151和第二内电极153的露出的端面13的部分直接接触连接,即外电极20的电极金属层27直接与第一内电极151和第二内电极153直接电性连接,导电性能更好,请详参图10。电极金属层27的交界沿25与保留的保护膜30连接而被遮蔽,进而可以防止水汽从交界沿25处渗入外电极20内。在本实施方式中,电极金属溶液为化镀铜金属溶液,电容器本体10外表面的种子金属310为钯金属,以钯金属的种子层26(或者触媒层),使化镀铜金属溶液中的铜金属析出镀敷在钯金属、第一内电极151和第二内电极153上,且铜金属会置换钯金属,使电容器本体10上仅留下一小部分的钯金属,铜金属层成为外电极20的电极金属层27,电极金属层27的铜金属层的厚度最薄可达0.5-0.6um,在化镀效率最高的情况下最大厚度可达7-8um,当厚度超过10um的化镀效率会变差。在其他实施方式中,如若需进一步增加电极金属层27的厚度,可根据需求进一步化镀或电镀加厚电极金属层27,以达到10-15um或更高厚度。电极金属层27的厚度均匀,不会出现电极金属层27在端面13处的端缘厚度较薄而端部厚度较厚的现象,应力均匀分散,防止外电极20开裂。

[0083]

步骤九:可以进一步采用化镀或电镀的方式在电极金属层27外表面形成金属材质

的保护层33,保护层33可防止电极金属层27氧化以及焊接金属层28的渗入,请详参考图11。在实施方式中,具体的保护层33为镍金属层的保护层33,化镀形成的金属保护层33的厚度为2-5um。

[0084]

步骤十:进一步采用化镀或者电镀的方式在保护层33的外表面形成焊接金属层28,以利于多层陶瓷电容器100的外电极20的焊接,请详参图12及图13。可以理解的是,图12、图13与图3、图4并不矛盾,图12及图13为成型步骤中的示意图,可以更清楚地理解本技术的方案。在实施方式中,具体的焊接金属层28为锡金属层的焊接金属层,化镀形成的焊接金属层28的厚度为2-5um。

[0085]

可以理解,本技术的多层陶瓷电容器100的成型方法中,步骤一为清洗步骤,步骤二和三为保护膜30处理步骤,步骤四为粗糙化处理步骤,步骤五为活化步骤。在本技术其他实施方式中,可以选择性的省略步骤一、步骤二和三、步骤五中的任意组合步骤,而直接进行步骤四粗糙化处理及步骤六-离子催化剂的溶液沉浸工序。

[0086]

可以理解,本技术的多层陶瓷电容器100的成型方法中,步骤九为保护层33成型步骤,在本技术其他实施方式中,可以选择性的省略步骤九,而直接进行步骤十-焊接金属层28成型步骤。

[0087]

本技术多层陶瓷电容器100的外电极由内到外包括种子层26及电极层,电极层至少包括电极金属层27及焊接金属层28的至少两层结构。种子层26可以便于电极金属层27的镀覆成型,成型后的厚度做到7-8um,最薄能达到0.5-0.6um,而且种子层26的种子金属310与电极金属溶液中的电极金属发生置换时,种子层26的种子金属310会一定程度的减少,仅留下少数种子金属310,进而采用种子层26置换形成电极金属层27的外电极20的成型方式可以大幅度的减小了外电极20的厚度,进而降低多层陶瓷电容器100的外形尺寸。而且,化镀方式成型的电极金属层27(例如铜金属层)成型后较为均匀的分布于电容器本体10,电极金属层27于端面13及外周面11的厚度分布均匀,不会将应力集中在端面13位置,进入可以防止外电极20开裂及电容器本体10内部开裂。镀覆成型(化镀方式成型)的电极金属层27(例如铜金属层)的致密性较高,可以有效防止外电极20与电容器本体10之间有水汽以及后续镀覆成型使用的焊接金属溶液的渗入,进一步避免了电容器本体10内部产生裂纹,可以提供产品的性能和寿命。

[0088]

本技术镀覆方式成型的电极金属层27于电容器本体10的上下表面的交界沿25沿于垂直于长度方向的宽度方向呈直线状,进而相对现有技术中烧结形成的弧形收缩边沿而言,可以增加位于两相对端的外电极20之间的绝缘距离l2,进而可以防止外电极20之间跳电或者短路。

[0089]

本技术将电容器本体10的设置外电极20外表面的部分进行了粗糙化处理和改性处理,以形成表面粗糙层29,进而可以提高种子层26及电极金属层27(例如铜金属层)与电容器本体10的吸附能力,增加后续电极金属层27镀覆成型(例如铜金属层)的接触面积,提高电极金属层27(例如铜金属层)与电容器本体10的结合能力,种子层26能够促进后续的电极金属层27(例如铜金属层)较稳定且较均匀的吸附于电容器本体10上。

[0090]

本技术中,于电容器本体10的未形成外电极20的外表面的部分形成保护膜30,具体的保护膜30的厚度大于或等于电极金属层27(例如铜金属层)的厚度,进而保护膜30可以遮蔽电极金属层27(例如铜金属层)的交界沿25,进而防止水汽及后续焊接金属溶液从电极

金属层27的交界沿25渗入。

[0091]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0092]

以上所述实施例仅表达了本发明的实施方式,其描述较为具体和详细,但不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应当以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。