1.本发明涉及高温高速气体动力学、高速飞行器等实验研究的技术领域,更具体地,涉及一种用于同轴柱面爆燃驱动激波管/风洞的弹性弯曲式高压电极。

背景技术:

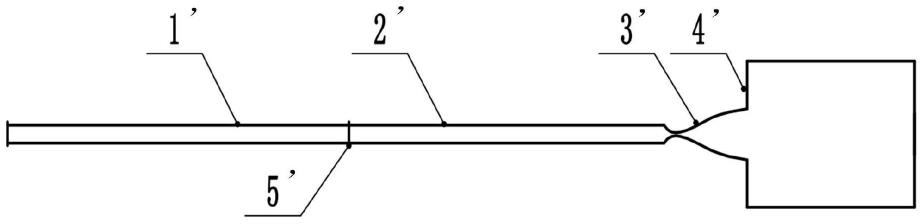

2.激波管/风洞是一种广泛用于高温高速气体动力学、高速飞行器等领域的实验设备,基本原理是:高压驱动气体通过激波压缩低压试验气体,使之达到所需的试验状态。如图1所示,典型的激波管/风洞包括驱动段1’、被驱动段2’、喷管3’和试验段4’;试验前,驱动段1’与被驱动段2’以膜片5’隔开,在驱动段1’中充入高压的驱动气体,在被驱动段2’中充入低压的试验气体;试验时,膜片5’破裂,高压气体膨胀、进入被驱动段2’,同时在被驱动段2’中产生一道快速运动的激波;若直接采用激波后的气体开展试验,则设备以激波管模式运行;若利用经喷管3’加速后的试验气体开展试验,则设备以激波风洞模式运行。

3.试验气体的总温、总压范围是衡量设备能力的主要指标,二者取决于高压驱动气体的驱动能力。常温高压气体已无法满足日益苛刻的试验需求,为此,国内外已发展出三种高性能的驱动技术:活塞驱动、加热轻气体驱动以及爆轰驱动。其中,爆轰驱动技术具有成本低、结构简单而且较为安全等特点,是目前国内的主流技术。

4.爆轰驱动激波管是由bird在1957年首先提出的。中国科学院力学研究所的俞鸿儒先生在1981年建造了一个13.3m长的爆轰驱动激波管,1983年投入使用。中国科学院力学研究所于1994年研制了jf-10爆轰驱动高焓激波风洞【参见俞鸿儒、赵伟、袁生学的氢氧爆轰驱动激波风洞的性能-气动试验与测量控制,1993,7(3):38-42】。在俞鸿儒先生的帮助下gronig等人于1993年在德国亚琛工业大学建造了应用反向爆轰驱动的高焓激波风洞(th2-d)。1994年,nasa修改原来的自由活塞驱动的设计方案,在gasl建成建设了正向爆轰驱动高焓激波风洞(hypulse),该风洞同时可以工作于反射激波风洞模式和膨胀管模式【参见chue rsm,tsai c-y,bakos rj,erdos ji,rogers rc(2002)nasa’s hypulse facility at gasl-a dual mode,dual driver reflected-shock/expansion tunnel.in:lu f,marren d(eds),advanced hypersonic test facilities,progress in astronautics and aeronautics,vol.198,aiaa,chapter 3,pp29-71】。

5.爆轰驱动需要在驱动段内形成沿轴向传播的爆轰波,爆轰波后的不均匀的流场导致该驱动技术存在以下问题:第一,可爆轰的气体混合比例范围比可爆燃的范围窄的多,驱动气体的温度和声速范围也相应更窄,因此限制了爆轰驱动能够提供的试验气体总温范围;第二,爆轰驱动提供的有效驱动压力不超过设备承压极限的40%,限制了试验气体的总压范围。

6.由于爆轰驱动存在上述问题,需要克服上述问题,需要引入同轴柱面爆燃驱动技术,但同轴柱面爆燃驱动技术需要在驱动段两端分别插接高压电极,在两个高压电极之间布置一条沿驱动段轴中心线方向的点火丝,但该高压电极仍需要满足以下需求:(1)爆燃驱动技术需在驱动段管道内产生几兆帕至近百兆帕的高温高压燃气,必须保证电极与管体的

密封;同时,电极和管体之间还要绝缘,耐受上万伏特的高压电;(2)为保证点火丝与驱动段管道的精确同轴,两个高压电极需将10米甚至更长的点火丝拉直,以及每次实验前需更换新的点火丝,因此电极还应尽量便于安装点火丝;(3)由于金属膜片破裂后经常会反弹回来,还需避免金属膜片高速冲击对电极造成损坏。针对上述需求,普通的高压电极包括导电芯极,在导电芯极外表面包覆有绝缘层,若将导电芯片安装在设备上时,为了方便紧固,在绝缘层的外表面套接个螺纹,使其与设备紧固,但无法满足同轴柱面爆燃驱动技术的需求。

7.现有文献1(cn2228804y)公开了一种高压电极棒,具有一个棒体,端帽和联座,棒体中间有电缆铜芯,铜芯外围包有电缆绝缘层,电缆铜芯下端的裸露部分套以螺塞,在螺塞和棒体的外端部套上用螺纹密封的端帽,在联座的上部设有锁紧电缆的锥形锁紧螺栓和锁紧螺母,该棒体由原来的450mm增长到600mm左右,但该高压电击棒仍未解决上述技术问题,此外,该高压电击棒比较粗,不便于操作。

8.现有文献2(cn102407947a)公开了激波风洞爆轰双驱装置,包括:激波风洞,该激波风洞具爆轰驱动段,该爆轰驱动段的一端设置有卸爆段,另一端设置有被驱动段;在卸爆段和爆轰驱动段之间设有第一膜片,在被驱动段和爆轰驱动段之间设有第二膜片;在爆轰驱动段的靠近卸爆段的一段设置有正向爆轰驱动点火装置,在爆轰驱动段的靠近被驱动段的一段设置有反向爆轰驱动点火装置;在正向爆轰驱动点火装置和反向爆轰驱动点火装置之间连接有可控延时触发装置,其方法如下:1)在激波风洞爆轰驱动段的靠近卸爆段的一端设置正向爆轰点火装置,在爆轰驱动段的靠近被驱动段的一端设置反向爆轰驱动点火装置;2)通过正向爆轰点火装置进行点火,形成正向驱动爆轰波;3)当正向爆轰波沿爆轰驱动段传播预定时间后,通过反向爆轰驱动点火装置进行点火,形成反向驱动爆轰波;4)反向驱动爆轰波将设置在被驱动段和爆轰驱动段之间的膜片撕裂,正向爆轰波与反向爆轰波相交后形成运动激波,该运动激波进入被驱动段,以对被驱动段的试验气体进行压缩。

9.为了满足同轴柱面爆燃驱动技术的需求,本发明提出一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极,并且该用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极是本领域技术人员不容易想到的。

技术实现要素:

10.有鉴于此,本发明提供了一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极,包括导电芯极、绝缘套、螺纹压帽、密封压环,其中,所述绝缘套包覆于所述导电芯极外表面,所述密封压环和所述螺纹压帽均套接于所述绝缘套外表面,包覆有所述绝缘套的所述导电芯极插接于爆燃驱动段上,并通过所述螺纹压帽与爆燃驱动段相连接;

11.所述导电芯极包括第一导电芯极部、第二导电芯极部和第三导电芯极部,第二导电芯极部一端连接所述第一导电芯极部靠近第二导电芯极部一端,另一端连接所述第三导电芯极部靠近第二导电芯极部一端,所述第一导电芯极部远离所述第二导电芯极部一端与高压电源电连接;

12.所述第一导电芯极部和第三导电芯极部的直径均小于所述第二导电芯极部的直径;

13.所述第三导电芯极部远离所述第二导电芯极部一侧开设有中心孔,点火丝贯穿所述中心孔,所述中心孔与所述爆燃驱动段的轴心位于同一水平面上;

14.所述第三导电芯极部远离所述第二导电芯极部一侧设置有弹性件,所述弹性件具有第一弹性部和与所述第一弹性部相连接的第二弹性部,所述第一弹性部位于靠近所述第二导电芯极部一侧,所述第二弹性部位于远离所述第二导电芯极部一侧,所述第一弹性部与所述第三导电芯极部相连接,所述第二弹性部与所述第三导电芯极部之间具有空隙;所述第二弹性部远离所述第二导电芯极部一侧设置有凹槽,且所述凹槽与所述中心孔相对应,所述凹槽的底面靠近所述第三导电芯极部一侧;

15.所述绝缘套具有与第一导电芯极部相配合的第一包覆部、与所述第二导电芯极部相对应的第二包覆部、与所述第三导电芯极部相配合的第三包覆部,其中,沿第一方向上,所述第一导电芯极部的长度为a1,所述第三导电芯极部的长度为a2,第一包覆部的长度为b1,所述第三包覆部的长度为b2,a1>b1,a2>b2,所述第一方向为所述第一导电芯极部指向所述第三导电芯极部的方向;

16.所述密封压环位于所述第三包覆部靠近所述第二包覆部一侧,所述螺纹压帽位于所述第一包覆部靠近所述第二包覆部一侧,所述第二包覆部位于所述密封压环与所述螺纹压帽之间;

17.所述密封压环与爆燃驱动段之间的接触面以及所述密封压环与所述第三包覆部之间的接触面分别安装有密封圈。

18.可选地,沿第二方向上,远离第二导电芯极部一端的所述第二弹性部与所述第三导电芯极部之间的空隙大于靠近第二导电芯极部一端的所述第二弹性部与所述第三导电芯极部之间的空隙,其中,所述第二方向与所述第一方向垂直。

19.可选地,所述第二弹性部包括第一弹性段和与所述第一弹性段相连接的第二弹性段,所述第一弹性段靠近所述第一弹性部一侧,所述第二弹性段远离所述第一弹性部一侧,所述凹槽位于所述第二弹性段,沿所述第二方向上,所述第一弹性段与所述第三导电芯极部之间的空隙逐渐增大。

20.可选地,所述第二导电芯极部中部的直径大于所述第二导电芯极部两端的直径,且沿所述第一方向上,所述第二导电芯极部中部向两端逐渐减小。

21.可选地,所述绝缘套为辐射交联聚烯烃材料。

22.可选地,所述导电芯极的直径为5mm-20mm。

23.与现有技术相比,本发明提供的用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极,至少实现了如下的有益效果:

24.第一,通过第三导电芯极部上的中心孔,且中心孔与爆燃驱动段的轴心位于同一水平面上,以及第三导电芯极部上的中心孔与第三导电芯极部上的弹性件相互配合,不仅便于安装或更换点火丝,而且能够保证点火丝与爆燃驱动段1之间精确同轴;

25.第二,通过将第一导电芯极部和第三导电芯极部的直径均小于第二导电芯极部的直径,也就是说,第二导电芯极部为凸出部位,能够防止导电芯极在高电压的作用下飞出;

26.第三,通过包裹有绝缘套的导电芯极,能够保证导电芯极与爆燃驱动段之间的绝缘性,可以耐受上万伏特的高压电;

27.第四,通过在密封压环与爆燃驱动段之间的接触面以及密封压环与第三包覆部之间的接触面分别安装的密封圈,能够保证套接于导电芯极100外表面的绝缘套与爆燃驱动段的气密性。

28.当然,实施本发明的任一产品必不特定需要同时达到以上的所有技术效果。

29.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

30.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

31.图1是现有技术中提供的一种激波管/风洞的结构示意图;

32.图2是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极的结构示意图;

33.图3是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极的爆炸图;

34.图4是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极的截面图;

35.图5是本发明实施例提供的弹性件的结构示意图;

36.图6是本发明实施例提供的导电芯极的结构示意图;

37.图7是本发明实施例提供的绝缘套的结构示意图;

38.图8是本发明实施例提供的爆燃驱动段一侧端部的结构示意图;

39.图9是本发明实施例提供的一种用于激波管/风洞的同轴柱面爆燃驱动装置的结构示意图;

40.图10是图9中放电系统的结构放大图;

41.图11是本发明实施例提供的一种放电系统的逻辑框图;

42.图12是本发明实施例提供的一种激波管/风洞的结构示意图。

具体实施方式

43.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

44.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

45.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,技术、方法和设备应当被视为说明书的一部分。

46.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

47.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

48.图2是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极的结构示意图;图3是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极的爆炸图;图4是本发明实施例提供的一种用于同轴柱面爆燃驱动装置的弹性

弯曲式高压电极的截面图;图5是本发明实施例提供的弹性件的结构示意图;图6是本发明实施例提供的导电芯极的结构示意图;图7是本发明实施例提供的绝缘套的结构示意图;图8是本发明实施例提供的爆燃驱动段一侧端部的结构示意图;参照图1-8所示,本实施例提供一种用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极1000,包括导电芯极100、绝缘套200、螺纹压帽300、密封压环400,其中,绝缘套200包覆于导电芯极100外表面,密封压环400和螺纹压帽300均套接于绝缘套200外表面,包覆有绝缘套200的导电芯极100插接于爆燃驱动段1上,并通过螺纹压帽300与爆燃驱动段1相连接;

49.导电芯极100包括第一导电芯极部101、第二导电芯极部102和第三导电芯极部103,第二导电芯极部102一端连接第一导电芯极部101靠近第二导电芯极部102一端,另一端连接第三导电芯极部103靠近第二导电芯极部102一端,第一导电芯极部101远离第二导电芯极部102一端与高压电源电连接;

50.第一导电芯极部101和第三导电芯极部103的直径均小于第二导电芯极部102的直径;

51.第三导电芯极部103远离第二导电芯极部102一侧开设有中心孔1031,点火丝贯穿中心孔1031,中心孔1031与爆燃驱动段的轴心位于同一水平面上;

52.第三导电芯极部103远离第二导电芯极部102一侧设置有弹性件500,弹性件500具有第一弹性部501和与第一弹性部501相连接的第二弹性部502,第一弹性部501位于靠近第二导电芯极部102一侧,第二弹性部502位于远离第二导电芯极部102一侧,第一弹性部501与第三导电芯极部103相连接,第二弹性部501与第三导电芯极部103之间具有空隙503;第二弹性部502远离第二导电芯极部一侧设置有凹槽504,且凹槽504与中心孔1031相对应,凹槽504的底面靠近第三导电芯极部103一侧;

53.绝缘套200具有与第一导电芯极部101相配合的第一包覆部201、与第二导电芯极部102相对应的第二包覆部202、与第三导电芯极部103相配合的第三包覆部203,其中,沿第一方向e上,第一导电芯极部101的长度为a1,第三导电芯极部103的长度为a2,第一包覆部201的长度为b1,第三包覆部203的长度为b2,a1>b1,a2>b2,第一方向e为第一导电芯极部101指向第三导电芯极部103的方向;

54.密封压环400位于第三包覆部203靠近第二包覆部202一侧,螺纹压帽300位于第一包覆部201靠近第二包覆部202一侧,第二包覆部202位于密封压环400与螺纹压帽300之间;

55.密封压环400与爆燃驱动段1之间的接触面以及密封压环400与第三包覆部203之间的接触面分别安装有密封圈401。

56.具体的,该用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极1000,包括导电芯极100、绝缘套200、螺纹压帽300、密封压环400、锁紧螺钉500,为了保证爆燃驱动段与导电芯极100之间的绝缘性,在导电芯极100外表面套接有绝缘套200,在绝缘套200的外表面套接有密封压环400和螺纹压帽300,为了保证将弹性弯曲式高压电极插接在爆燃驱动段1上,在爆燃驱动段1上开设有与弹性弯曲式高压电极相配合的开孔8,将套接有绝缘套200的导电芯极100通过开孔8插接至爆燃驱动段上,并通过螺纹压帽300与爆燃驱动段1相连接;

57.导电芯极100包括第一导电芯极部101、第二导电芯极部102和第三导电芯极部103,第二导电芯极部102一端连接第一导电芯极部101靠近第二导电芯极部102一端,其另一端连接第三导电芯极部103靠近第二导电芯极部102一端,第一导电芯极部101远离第二

导电芯极部102一端与高压电源电连接;

58.第一导电芯极部101和第三导电芯极部103的直径均小于第二导电芯极部102的直径,第一导电芯极部101的直径与第三导电芯极部103的直径可以相同,将第一导电芯极部101和第三导电芯极部103的直径均小于第二导电芯极部102的直径,也就是说,第二导电芯极部102为凸出部位,能够防止导电芯极100在高气压的作用下飞出,可以理解为,为了防止在爆燃驱动段内压力高的情况下,把弹性弯曲式高压电极给推出来;

59.第三导电芯极部103远离第二导电芯极部102一侧开设有中心孔1031,点火丝可以穿过中心孔1031,中心孔1031与爆燃驱动段的轴心位于同一水平面上;

60.第三导电芯极部103上设置有弹性件500,该弹性件500位于远离第二导电芯极部102一侧,弹性件500可以为弹片,也可以为条形的弹性件,弹性件500具有第一弹性部501和第二弹性部502,第一弹性部501远离第二导电芯极部102一端与第二弹性部502靠近第二导电芯极部102一端相连接,第一弹性部501位于靠近第二导电芯极部102一侧,第二弹性部502位于远离第二导电芯极部102一侧,第一弹性部501与第三导电芯极部103固定连接,第二弹性部501与第三导电芯极部103之间具有空隙503,也就是说,第一弹性部501与第三导电芯极部103相贴合,且固定连接,此处固定连接的方式可以采用焊接,也可以采用粘接方式,只要能实现第一弹性部501固定连接在第三导电芯极部103即可,而第二弹性部502与第三导电芯极部103之间具有间距;为了方便缠绕点火丝,在第二弹性部502远离第二导电芯极部一侧设置有凹槽504,且凹槽504与中心孔1031相对应,为了避免将点火丝缠绕在第二弹性部502的凹槽504存在滑落现象,可以将凹槽504的形状设计为v形,凹槽504的底面靠近第三导电芯极部103一侧;

61.绝缘套200具有与第一导电芯极部101相配合的第一包覆部201、与第二导电芯极部102相对应的第二包覆部202、与第三导电芯极部103相配合的第三包覆部203,绝缘套200为辐射交联聚烯烃材料,通过绝缘套200采用辐射交联聚烯烃材料,不仅能够耐受高温高压,而且具有一定的机械强度;其中,沿第一方向e上,第一导电芯极部101的长度为a1,第三导电芯极部103的长度为a2,第一包覆部201的长度为b1,第三包覆部203的长度为b2,a1>b1,a2>b2,将第一导电芯极部101的长度a1大于第一包覆部201的长度b1,也就是说,将第一导电芯极部101远离第二导电芯极部102一侧裸露出来,便于连接高压电源,将第三导电芯极部103远离第二导电芯极部102一侧也裸露出来,便于安装点火丝,具体的,方便将点火丝一侧从中心孔1031穿出来,并缠绕在旋转绕子501上;可以理解为,导电芯极100的两端不需包覆绝缘套200;当然为了提升保证操作的便利性,可以将第一导电芯极部101的长度为a1大于第三导电芯极部103的长度为a2,通过将a1>a2,方便操作人员将高压电源与第一导电芯极部101电连接;

62.密封压环400位于第三包覆部203靠近第二包覆部202一侧,螺纹压帽300位于第一包覆部201靠近第二包覆部202一侧,第二包覆部202位于密封压环400与螺纹压帽300之间,由于第二导电芯极部102为凸出部位,第二包覆部202与第二导电芯极部102相对应,因此第二包覆部202也为凸出部位,为了实现密封,在第三包覆部203靠近第二包覆部202一侧套接密封压环400,通过螺纹压帽300将密封压环400抵接在爆燃驱动段1的开孔8处;

63.由于爆燃驱动技术需要在爆燃驱动段1内产生几兆帕至近百兆帕的高温高压燃气,必须保证弹性弯曲式高压电极与爆燃驱动段之间的密封性,在密封压环400与爆燃驱动

段之间的接触面以及密封压环400与第三包覆部203之间的接触面分别安装有密封圈401,该密封圈401为o形圈,也就是说,在密封压环400与绝缘套200之间的接触面上以及密封压环400与爆燃驱动段之间的接触面上均安装有o形圈,以保证弹性弯曲式高压电极与爆燃驱动段之间的气密性。

64.具体使用时,首先,先将密封压环400抵接在爆燃驱动段1上的开孔8处,再将包覆有绝缘套200的导电芯极100插接于爆燃驱动段1内,并通过螺纹压帽300与爆燃驱动段1实现机械连接;需要说明的是:需要在爆燃驱动段1上插接2个套接于导电芯极100外表面的绝缘套200,并且2个套接于导电芯极100外表面的绝缘套200分别插接在爆燃驱动段1的两端;

65.其次,由于在爆燃驱动段1两端分别插接包覆绝缘套200的导电芯极100,第三导电芯极部103上的中心孔1031位于爆燃驱动段1的轴心上,点火丝穿过中心孔1031,先将第二弹性部502压至与第三导电芯极部103相贴合,再使点火丝绕过第二弹性部502上的凹槽504;并固定于第三导电芯极部103上,松开第二弹性部502后,利用第二弹性部502自身的弹力将点火丝绷直,需要说明的是:点火丝可以在凹槽504处多绕几道再固定;利用该弹性件500使点火丝安装更便捷,适合所需绷紧力较小的情况,如点火丝较软、较短的情况。

66.通过上述实施例可知,本发明提供的用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极1000,至少实现了如下的有益效果:

67.第一,通过第三导电芯极部103上的中心孔1031,且中心孔1031与爆燃驱动段的轴心位于同一水平面上,以及第三导电芯极部103上的中心孔1031与第三导电芯极部103上的弹性件500相互配合,不仅便于安装或更换点火丝,而且能够保证点火丝与爆燃驱动段1之间精确同轴;

68.第二,通过将第一导电芯极部101和第三导电芯极部103的直径均小于第二导电芯极部102的直径,也就是说,第二导电芯极部102为凸出部位,能够防止导电芯极100在高电压的作用下飞出;

69.第三,通过包裹有绝缘套200的导电芯极100,能够保证导电芯极100与爆燃驱动段之间的绝缘性,可以耐受上万伏特的高压电;

70.第四,通过在密封压环400与爆燃驱动段之间的接触面以及密封压环400与第三包覆部203之间的接触面分别安装的密封圈401,能够保证套接于导电芯极100外表面的绝缘套200与爆燃驱动段的气密性。

71.在一些可选实施例中,继续参考图2和图4-5所示,沿第二方向f上,远离第二导电芯极部102一端的第二弹性部502与第三导电芯极部103之间的空隙d1大于靠近第二导电芯极部102一端的第二弹性部502与第三导电芯极部102之间的空隙d2,其中,第二方向f与第一方向e垂直;通过d1>d2,更有利于通过弹性件500自身的弹力使点火丝处于绷直状态;可选地,第二弹性部502包括第一弹性段5021和与第一弹性段5021相连接的第二弹性段5022,第一弹性段5021靠近第一弹性部501一侧,第二弹性段5022远离第一弹性部501一侧,凹槽504位于第二弹性段5022,沿第二方向f上,第一弹性段5021与第三导电芯极部之间的空隙逐渐增大。

72.在一些可选实施例中,继续参照图6所示,第二导电芯极部102中部的直径大于第二导电芯极部102两端的直径,且沿第一方向e上,第二导电芯极部102中部向两端逐渐减小,采用该方案,可以更有效地防止导电芯极100在高气压的作用下飞出。

73.在一些可选实施例中,继续参照图5、图7和图6所示,若将导电芯极100的直径设计在小于5mm,则导电芯极100太细,强度不足;若将导电芯极100的直径设计在大于20mm,则导电芯极100又太粗,不便于操作,因此,将导电芯极100的直径范围为5mm-20mm,不仅能够提高导电芯极100的强度,从而有效避免金属膜片高速冲击对导电芯极100造成损坏,而且便于操作,由于第一导电芯极部101和第三导电芯极部103的直径均小于第二导电芯极部102的直径,因此,第二导电芯极部102的直径范围可以为11-20mm,第一导电芯极部101和第三导电芯极部103的直径范围均为5-10mm,如第二导电芯极部102的直径可以为20mm,第一导电芯极部101和第三导电芯极部103的直径均为10mm。

74.通过上述实施例可知,本发明提供的用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极,至少实现了如下的有益效果:

75.通过第三导电芯极部上的中心孔,且中心孔与爆燃驱动段的轴心位于同一水平面上,以及该中心孔与弹性件相配合,不仅便于安装或更换点火丝,而且能够保证点火丝与爆燃驱动段之间精确同轴;

76.第二、通过将第一导电芯极部和第三导电芯极部的直径均小于第二导电芯极部的直径,也就是说,第二导电芯极部为凸出部位,能够防止导电芯极在高气压的作用下飞出;

77.第三、通过包裹在导电芯极外表面的绝缘套,能够保证导电芯极与爆燃驱动段之间的绝缘性,可以耐受上万伏特的高压电;

78.第四、通过在密封压环与爆燃驱动段之间的接触面以及密封压环与第三包覆部之间的接触面分别安装的密封圈,能够保证套接于导电芯极外表面的绝缘套与爆燃驱动段的气密性。

79.图8是本发明实施例提供的爆燃驱动段一侧端部的结构示意图;图9是本发明实施例提供的一种用于激波管/风洞的同轴柱面爆燃驱动装置的结构示意图;图10是图9中放电系统的结构放大图;图11是本发明实施例提供的一种放电系统的逻辑框图;参见图8-11所示,本实施例还提供的一种用于激波管/风洞的同轴柱面爆燃驱动装置,包括爆燃驱动段1、被驱动段2、用于将爆燃驱动段1和被驱动段2隔开的膜片5、盲板14以及放电系统7,其中,爆燃驱动段1一端连通被驱动段2,另一端连接盲板14;

80.爆燃驱动段1为等截面直管,爆燃驱动段1上插接有沿径向y延伸的第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12,第一弹性弯曲式高压电极11位于爆燃驱动段靠近盲板14一侧,第二弹性弯曲式高压电极12位于爆燃驱动段1靠近被驱动段2一侧,第一弹性弯曲式高压电极11与第二弹性弯曲式高压电极12之间电连接有沿轴向x延伸的点火丝13,轴向x为由爆燃驱动段1指向被驱动段2的轴中心线的方向,径向y与轴向x相交;

81.沿轴向x上,第一弹性弯曲式高压电极11与盲板14之间的长度为l1,第二弹性弯曲式高压电极12与膜片5之间的长度为l2,l1和l2的长度限定为0.5cm-20cm;

82.爆燃驱动段1上开设有与第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12相配合的开孔8;

83.爆燃驱动段1内充有可燃混气;

84.放电系统7包括高压电容71、点火开关720和卸荷开关730,高压电容71可产生2000v的高压,由高压电容71正极、点火开关720、第一弹性弯曲式高压电极11、点火丝13、第二弹性弯曲式高压电极12、高压电容71负极构成点火回路72;由高压电容71正极、卸荷开关

730以及高压电容71负极构成卸荷回路73;点火回路72与卸荷回路73并联,高压电容71用于存储高压电,并向点火丝放电。

85.具体的,该用于激波管/风洞的同轴柱面爆燃驱动装置包括爆燃驱动段1、被驱动段2,爆燃驱动段1一端连通被驱动段2,另一端连接盲板14,爆燃驱动段1与被驱动段2之间设置膜片5,被驱动段2通过喷管3连通试验段4,盲板14为法兰盖,利用盲板14堵上爆燃驱动段1的端头,无需再使用传统的卸爆段以及在卸爆段与爆燃驱动段之间设置膜片,不仅有利于降低占用空间面积,还可以降低成本;

86.在爆燃驱动段1插接有沿径向y延伸的第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12,第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12结构相同,均包括本发明实施例提供的用于同轴柱面爆燃驱动装置的弹性弯曲式高压电极,第一弹性弯曲式高压电极11位于爆燃驱动段1靠近盲板14一侧,第二弹性弯曲式高压电极12位于爆燃驱动段1靠近被驱动段2一侧,也就是说将第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12插接于爆燃驱动段1的两端;在第一弹性弯曲式高压电极11上的中心孔1031与第二弹性弯曲式高压电极12上的中心孔1031之间电连接有沿轴向延伸的点火丝13,轴向x为由盲板14指向被驱动段2的轴中心线的方向,径向y与轴向x相交;可选地,点火丝13可以为铜、银、镍铬、钨和合金中任一项金属材质,点火丝13的长度可以根据爆燃驱动段1的长度进行调整;

87.需要说明的是,为了使第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12之间的点火丝13拉直,可以利用第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12上中心孔1031、以及连接在第三导电芯极部103上的弹性件504相互配合,将第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12之间沿爆燃驱动段轴中心线的点火丝13拉直;具体的,第三导电芯极部103上的中心孔1031位于爆燃驱动段1的轴心上,点火丝一端穿过中心孔1031后缠绕在靠近盲板14一侧弹性件500上并固定,可以先将靠近盲板14一侧的第二弹性部502压至与第三导电芯极部103相贴合,使点火丝绕过第二弹性部502上的凹槽504;并固定于第三导电芯极部103上,然后将靠近膜片5一侧的第二弹性部502压至与第三导电芯极部103相贴合,使点火丝绕过第二弹性部502上的凹槽504,松开第二弹性部502后,利用第二弹性部502自身的弹力将点火丝处于拉直状态,上述操作可以两个人协同操作,当然,也可以一个人操作,当一个人操作时,先固定一侧的点火丝端部,再利用弹性件500与第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12上中心孔1031的配合,将第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12之间布置的点火丝处于拉直状态。

88.第一弹性弯曲式高压电极11到盲板14的轴向距离为l1,第二弹性弯曲式高压电极12与膜片5的轴向距离为l2,若l1和l2的长度小于0.5cm,有可能发生击穿,导致设备损坏或危害人员安全;若l1和l2的长度大于20cm,则有可能导致爆燃驱动段1内可燃混气燃烧不稳定,因此,将l1和l2的长度限定为0.5cm-20cm,不仅尽可能将点火丝13在爆燃驱动段内沿轴向布置的更长一些,能够进一步使爆燃驱动段1内可燃混气燃烧的更充分,而且可以避免第一弹性弯曲式高压电极11与爆燃驱动段端头之间以及第二弹性弯曲式高压电极12与膜片5之间的距离过近,从而避免发生击穿,保证设备以及人员的安全;

89.在爆燃驱动段1上开设有与第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12相配合的开孔8,开孔8与第一弹性弯曲式高压电极11相配合,第二弹性弯曲式高压电

极12与开孔8相配合,通过开孔8便于将第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12插接于燃烧驱动段1,为了保证第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12分别与爆燃驱动段1之间的气密性,将第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12中密封压环400与爆燃驱动段之间的接触面,以及第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12中密封压环400与第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12中第三包覆部203之间的接触面分别安装的密封圈401;

90.爆燃驱动段1内充有可燃混气,可燃混气可以包括燃料、氧化剂和惰性气体,其中,燃料为氢、一氧化碳或烷烯炔烃,也可以为其它可燃气体;氧化剂为氧或一氧化二氮,也可以为其它氧化性气体,惰性气体为氮气、稀有气体或二氧化碳,也可以为其它不参与燃烧反应的气体;燃料:氧化剂:惰性气体之间的比例可以为1:1:1,燃料:氧化剂:惰性气体之间的比例也可以为2:1:1,燃料:氧化剂:惰性气体之间的比例还可以为2:1:7,当然,关于燃料、氧化剂和惰性气体三者的比例关系是根据具体设备以及实验要求设定;

91.还包括放电系统7,放电系统7包括高压电容71、点火开关720和卸荷开关730,高压电容71正极、点火开关720、第一弹性弯曲式高压电极11、点火丝13、第二弹性弯曲式高压电极12、高压电容71负极构成点火回路72;高压电容71正极、卸荷开关730以及高压电容71负极构成卸荷回路73,点火回路72与卸荷回路73并联,高压电容71用于存储高压电;

92.高压电容71充电后,先闭合点火开关720,高压电容71分别通过第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12与点火丝13导通,开始点火;持续预定时间后,闭合卸荷开关730,将高压电容71正负极短路,高压电容71中的电荷即经由卸荷回路73瞬间返回高压电容71,完成卸荷,上述预定时间可以为5-30毫秒。

93.工作原理如下:在爆燃驱动段1内有一根沿轴向x布置的点火丝13,高压电容71充电后,先闭合点火开关720,高压电容71分别通过第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12与点火丝13导通,点火丝13两端施加数千至数万伏特的高电压,在点火开关720通电瞬间,点火丝13剧烈发热,在微秒量级的时间内点燃点火丝13附近的可燃混气,点燃后形成柱状火焰面,并沿径向扩大;通过使点火丝13与爆燃驱动段1的管道严格同轴,保证沿轴向各处同时燃尽;由于高压电容71的放电过程比燃烧过程更长,需要在燃烧结束前将高压电容71中剩余的电荷卸掉,因此当持续预定时间后,闭合卸荷开关730,将高压电容71正负极短路,高压电容71中的电荷即经由卸荷回路瞬间返回高压电容71,完成卸荷,从而防止高压电容71正极附近击穿燃烧产物,产生安全事故。

94.需要说明的是:爆轰驱动需要在爆燃驱动段内形成沿轴向传播的爆轰波,而爆燃驱动则是使爆燃驱动段1的管道内的气体沿轴向同时点火,以爆燃而非爆轰的方式完成燃烧,并沿轴向x同时结束燃烧。

95.通常激波管/风洞的有效工作时间大致在几毫秒至100毫秒量级,为了提供精确的试验条件,必须严格保证爆燃驱动段中的可燃混气同时点火,同时燃尽。

96.通过上述实施例可知,本发明提供的用于激波管/风洞的同轴柱面爆燃驱动装置,至少实现了如下的有益效果:

97.第一,现有技术中由爆轰驱动在爆燃驱动段内形成沿轴向传播的爆轰波,由于爆轰波极高的压力峰不能全部用来驱动,爆轰驱动提供的有效压力大大低于设备的承压极限,而本发明中以爆燃取代爆轰,不存在爆轰中的压力峰,燃烧压力可以100%用于压缩试

验气体,因此提高了试验气体的压力;

98.第二,爆燃的混气比例极限比爆轰宽得多,驱动气体的温度和声速范围更大,对应的试验气体总温范围也因此比爆轰驱动更大。

99.第三,通过第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12上中心孔1031、以及弹性件500上的凹槽504相互配合,不仅能够保证在第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12将七米至十米长的点火丝拉直,而且便于安装点火丝13;

100.第四,通过第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极中第三导电芯极部103上的中心孔1031,且中心孔1031与爆燃驱动段的轴心位于同一水平面上,能够保证点火丝13与爆燃驱动段1之间精确同轴。

101.该用于激波管/风洞的同轴柱面爆燃驱动装置的组装顺序如下:

102.第一,提供爆燃驱动段1;

103.第二,首先,在爆燃驱动段1上开设有放置第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12的开孔8;其次,在开孔8内插接第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12,第一弹性弯曲式高压电极11位于爆燃驱动段靠近盲板14一侧,第二弹性弯曲式高压电极12位于爆燃驱动段1靠近被驱动段2一侧,利用第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12上的螺纹压帽300与爆燃驱动段1实现机械连接;将点火丝13的两端分别连接在第一弹性弯曲式高压电极11与第二弹性弯曲式高压电极12上的中心孔1031上;

104.第三,在爆燃驱动段1与被驱动段2之间安装膜片,在爆燃驱动段1靠近膜片5一端连接被驱动段2,另一端连接有盲板14;

105.第四,在爆燃驱动段1内充有可燃混气;

106.第五,连接放电系统7,将高压电容71正极、点火开关720、第一弹性弯曲式高压电极11、点火丝13、第二弹性弯曲式高压电极12、高压电容71负极构成点火回路72;将高压电容71正极、卸荷开关730以及高压电容71负极构成卸荷回路73;点火回路72与卸荷回路73之间并联。

107.按照上述组装顺序对用于激波管/风洞的同轴柱面爆燃驱动装置进行组装,不仅可以更好地插接第一弹性弯曲式高压电极以及第二弹性弯曲式高压电极,使点火丝13的位置布设的更精确,而且可以保证第一弹性弯曲式高压电极和第二弹性弯曲式高压电极与爆燃驱动段之间的气密性,避免可燃混气漏气,保证人身安全,同时便于操作。

108.当然,在不考虑高压电容向点火丝放电的情况下,上述组装顺序可以做出适当调整,可以在安装完被驱动段2或盲板14之后,先连接放电系统,再向爆燃驱动段1内充可燃混气,具体如下:

109.第一,提供爆燃驱动段1;

110.第二,首先,在爆燃驱动段1上开设有放置第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12的开孔8;其次,在开孔8内插接第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12,第一弹性弯曲式高压电极11位于爆燃驱动段靠近盲板14一侧,第二弹性弯曲式高压电极12位于爆燃驱动段1靠近被驱动段2一侧;在第一弹性弯曲式高压电极11与第二弹性弯曲式高压电极12之间连接沿轴向x延伸的点火丝13;

111.第三,在爆燃驱动段1与被驱动段2之间安装膜片,在爆燃驱动段1靠近膜片5一端

连接被驱动段2,另一端连接有盲板14;

112.第四,连接放电系统7,将高压电容71正极、点火开关720、第一弹性弯曲式高压电极11、点火丝13、第二弹性弯曲式高压电极12、高压电容71负极构成点火回路72;将高压电容71正极、卸荷开关730以及高压电容71负极构成卸荷回路73;点火回路72与卸荷回路73之间并联;

113.第五,在爆燃驱动段1内充可燃混气。

114.需要说明的是:第一,提供爆燃驱动段1;第二,首先,在爆燃驱动段1上开设有放置第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12的开孔8;其次,在开孔8内插接第一弹性弯曲式高压电极11和第二弹性弯曲式高压电极12,第一弹性弯曲式高压电极11位于爆燃驱动段靠近盲板14一侧,第二弹性弯曲式高压电极12位于爆燃驱动段1靠近被驱动段2一侧;在第一弹性弯曲式高压电极11与第二弹性弯曲式高压电极12之间连接沿轴向x延伸的点火丝13;第三,在爆燃驱动段1与被驱动段2之间安装膜片,在爆燃驱动段1靠近膜片5一端连接被驱动段2,另一端连接有盲板14;上述三个步骤组装顺序是不可逆的,也就是上述组装顺序无法颠倒的,颠倒后则无法实施。

115.图12是本发明实施例提供的一种激波管/风洞的结构示意图;本发明实施例还有一种激波管/风洞,包括本发明实施例提供的用于激波管/风洞的同轴柱面爆燃驱动装置。

116.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。