1.本发明涉及过滤领域的超滤装置,尤其涉及实验室用超滤设备及其实验方法。

背景技术:

2.目前市场上的实验室超滤设备集成化程度较低且均为手动控制,在方法开发及少量制备的时候回消耗大量的人力物力,而且人手动操作存在的较大的误差,导致实验的结果不理想,且实验数据只能通过手动记录其真实性会受到一定的影响,不符合制药行业的相关法规要求;目前的市场的实验室超滤设备的死体积也不固定,不利于实验数据的分析;且收集罐多为实验室的烧杯,浓缩好的样品直接和空气,导致空气中细菌污染样品;实验成本较高,效果也不理想。

3.同时一些成熟的自动化超滤设备一般是应用于生产级,适用于样品循环工艺确定的条件下使用,无法直接在实验室中使用。同时还因为实验室级别的样品循环流速大约是100~3000ml/min,而磁力流量计、转子流量计或涡轮流量计当所测流量低于1000ml/min时,其测量精度会大幅度降低,无法满足实验室场景下的使用需求,无法得到准确流速的情况下,即无法得到准确的样品循环质量,进一步无法得到准确的实验样品工艺参数。

技术实现要素:

4.发明目的:本发明的第一目的是提供一种可精准确定循环的样品实际总重量的实验室用超滤设备;本发明的第二目的是提供该实验室用超滤设备的实验方法。

5.技术方案:为实现以上目的,本发明的一种实验室用超滤设备,包括用于储存待循环样品的循环罐、用于收集循环透出废液的废液罐、位于循环罐下方并对循环罐进行称重的第一天平模块、位于废液罐下方并对废液罐进行称重的第二天平模块、用于超滤样品的膜包以及控制单元,循环罐的补液口上连通有补液管路,循环罐的循环口与膜包的入口端之间通过进液管路相连通,循环罐的循环口上还连通有收样管路,膜包的回流端与循环罐的回流口之间通过回流管路相连通,膜包的透出端与废液罐的进液口之间通过透出管路相连通;控制单元分别与第一天平模块、第二天平模块、补液管路、进液管路、收样管路、回流管路和透出管路相电连接;第一天平模块和第二天平模块分别将所测重量传输至控制单元,控制单元计算得到循环的样品实际总重量。

6.其中,控制单元接收第一天平模块监测的循环罐重量,控制单元根据循环罐当前重量控制补液管路间歇补液,控制单元根据当前第一天平模块所监测的循环罐重量q1和第二天平模块所监测的废液罐重量q2计算得到循环的样品实际总重量q3,即q3=q1 q

2-q0,其中q0为初始循环罐的重量,并根据循环的样品实际总重量q3控制补液管路终止补液。

7.再者,第一天平模块和第二天平模块均包括天平本体和位于天平本体下方且用于隔绝循环泵震动的减震组件。减震组件包括自上而下依次相连的减震上板、减震硅胶垫和减震下板,减震上板和减震下板之间均布有减震弹簧,减震下板上均布有调平螺钉。

8.优选的,补液管路包括通过管路与补液口相连通的补液泵,进液管路包括通过管

路依次串联有循环泵和第一压力传感器,收样管路包括设置于管路上的带收集阀的样品收集口,回流管路包括通过管路依次串联用于监测回流样品性能的第一检测模块、第二压力传感器和压力控制阀,所述透出管路包括通过管路依次串联第三压力传感器和用于监测透出废液性能的第二检测模块;控制单元分别与补液泵、循环泵、第一压力传感器、收集阀、第一检测模块、第二压力传感器、压力控制阀、第三压力传感器和第二检测模块相电连接;当循环罐内样品经由循环泵流向膜包,控制单元根据第二压力传感器的实时压力值和回流管路的目标压力设定值,调节压力控制阀的开度,并根据第一压力传感器、第二压力传感器和第三压力传感器所监测的管路压力计算跨膜压。

9.其中,第一压力传感器、第二压力传感器和第三压力传感器均为卫生级压力传感器,该卫生级压力传感器与样品相接触的管口直径为1~1.5英寸,卫生级压力传感器所在管路的管径为0.25~1英寸。

10.再者,废液罐的废液排出口上设置有排废阀。

11.优选的,第一检测模块和第二检测模块均包括ph电极和电导率电极。

12.上述实验室用超滤设备的实验方法,包括如下步骤:

13.(1)控制单元控制补液泵开启,待浓缩的样品经补液泵泵入到循环罐中,第一天平模块实时监控循环罐重量并传输至控制单元,当达到设定值时控制补液泵停止工作。

14.(2)循环泵按照初始设定流速将循环罐内的样品泵入管路中,第一压力传感器实时监测管路压力并传输至控制单元,初始时压力控制阀处于关闭状态,样品经过膜包后从回流端流出,第一检测模块监测回流样品性能参数并传输至控制单元,第二压力传感器实时监测回流管路压力并传输至控制单元,控制单元根据第二压力传感器的实时压力值和回流管路的目标压力设定值,调节压力控制阀的开度;废液由膜包的透出端进入废液罐,第三压力传感器实时监测透出管路压力并传输至控制单元,第二检测模块监测透出废液性能参数并传输至控制单元,第二天平模块实时监控循废液罐重量并传输至控制单元;控制单元根据循环过程中第一压力传感器、第二压力传感器和第三压力传感器所监测的压力值计算跨膜压。

15.(3)样品边循环边补液,即当第一天平模块监测到循环罐的重量低于下临界值时,控制单元控制补液泵开始向循环罐内补充样品,当第一天平模块所监测的循环罐重量达到设定值时控制单元控制补液泵停止当前补液,控制单元根据当前第一天平模块所监测的循环罐重量q1和第二天平模块所监测的废液罐重量q2计算得到循环的样品实际总重量q3,即q3=q1 q

2-q0,其中q0为初始循环罐的重量;循环补液直至循环的样品实际总重量q3等于设置的样品总重量时,控制单元停止补液并记录补液次数。

16.(4)样品循环过程中,控制单元实时记录工艺参数,该工艺参数包括跨模压、回流样品性能参数、透出废液性能参数、循环样品实际总重量、循环罐重量、废液罐重量、循环时间和单次补液重量。

17.(5)当达到样品收集条件时,控制单元控制循环泵停止,同时打开收集阀,样品收集口进行浓缩后样品收集;其中样品收集条件包括循环罐重量、回流样品性能参数、透出废液性能参数、样品浓缩前后性能参数差值、废液罐重量或循环时间中的一种或几种。

18.(6)控制单元判断样品循环时实时记录的工艺参数的一种或多种是否满足设定的工艺参数,若满足则实时记录的工艺参数即为实验样品的工艺参数;若不满足,控制单元调

节循环泵的初始设定流速、回流管路的目标压力设定值或设定的工艺参数,并重复步骤(1)~(5)直至样品循环时实时记录的工艺参数满足设定的工艺参数。

19.其中,当第二天平模块监测到废液罐的重量达到上临界值时,控制单元控制循环泵暂停,控制排废阀打开,废液从废液排出口排空。

20.有益效果:与现有技术相比,本发明具有以下显著优点:(1)本发明可精准确定循环的样品实际总重量,便于后续实验阶段的参数标定;因为样品在循环和补液的同时不断进行透出的,利用第一天平模块和第二天平模块精准计算补液至设备内的循环的样品实际总重量,用于后续实验,进一步因为样品可以边循环边补液,提高了样品浓缩的效率;(2)本发明的实验方法利用第一天平模块、第二天平模块、卫生级传感器、第一测量模块和第二测量模块所准确监测到的循环过程中的数据,可以准确标定跨模压、回流样品性能参数、透出废液性能参数、循环样品实际质量、循环罐重量、废液罐重量、循环时间和单次补液重量等工艺参数,实验得到样品的工艺参数,提高实验效率和准确性。

附图说明

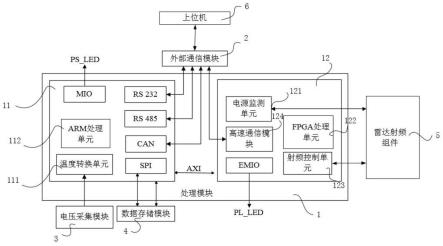

21.图1为本发明的原理图;

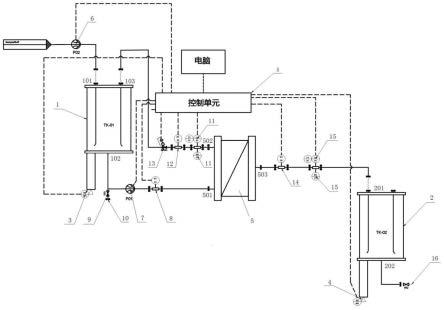

22.图2为本发明的部分结构示意图;

23.图3为本发明中减震组件的结构示意图。

具体实施方式

24.下面结合附图对本发明的技术方案作进一步说明。

25.如图1所示,本发明的实验室用超滤设备,包括循环罐1、废液罐2、第一天平模块3、第二天平模块4、膜包5、控制单元、补液管路、进液管路、收样管路、回流管路和透出管路。其中补液管路包括补液泵6、进液管路包括循环泵7和第一压力传感器8,收样管路包括收集阀9和样品收集口10,回流管路包括第一检测模块11、第二压力传感器12和压力控制阀13,透出管路包括第三压力传感器14和第二检测模块15。本发明中第一压力传感器8、第二压力传感器12和第三压力传感器14均为卫生级压力传感器,该卫生级压力传感器与样品相接触的管口直径为1~1.5英寸,卫生级压力传感器所在管路的管径为0.25~1英寸;本发明的卫生级压力传感器与样品相接触的管口直径小,减小了与物料的接触面积,进一步缩小整机循环过程中的样品死体积,同时减小了在线清洗的难度。

26.循环罐1的补液口101上连通有补液管路上的补液泵6,样品经过补液泵6补入循环罐1中。循环罐1的循环口102与膜包5的入口端501之间通过进液管路相连通,进液管路上通过管路依次串联有循环泵7和第一压力传感器8,循环罐1的循环口102上还连通有带收集阀9的样品收集口10,浓缩结束后通过样品收集口收集浓缩后样品。膜包5的回流端502与循环罐1的回流口103之间通过回流管路相连通,回流管路上通过管路依次串联的第一检测模块11、第二压力传感器12和压力控制阀13,其中第一检测模块11用于监测回流样品性能,第一检测模块11包括ph电极22和电导率电极23,ph电极22监测回流样品的ph值,电导率电极23监测回流样品的电导率,从而得到回流样品性能参数并传输至控制单元。膜包5的透出端503与废液罐2的进液口201之间通过透出管路相连通,废液罐2用于收集循环透出废液,废液罐2的废液排出口202上设置有排废阀16;透出管路上通过管路依次串联第三压力传感器

14和第二检测模块15;第二检测模块15用于监测透出废液性能,第二检测模块15包括ph电极22和电导率电极23,第二检测模块15的ph电极22监测透出样品的ph值,第二检测模块15的电导率电极23监测透出样品的电导率,从而得到透出样品性能参数并传输至控制单元。本发明中循环泵可为隔膜泵、蠕动泵、柱塞隔膜泵或柱塞泵;循环罐的材质可为pp、聚四氟乙烯材质、peek材质或不锈钢材质;压力控制阀可为隔膜比例阀或夹管式比例阀。

27.如图2所示,本发明的循环罐1、废液罐2、第一天平模块3、第二天平模块4、补液泵6、循环泵7、第一压力传感器8、收集阀9、样品收集口10、第一检测模块11、第二压力传感器12、压力控制阀13、第三压力传感器14、第二检测模块15和排废阀16均集成在机箱25上,其中膜包夹具24设置于机箱25的顶部,外设的膜包5通过膜包夹具24与机箱25相连,再通过管路与循环罐1和废液罐2相连通。

28.第一天平模块3位于循环罐1下方并对循环罐进行称重,第二天平模块4位于废液罐下方并对废液罐2进行称重,第一天平模块3和第二天平模块4均包括天平本体和位于天平本体下方且用于隔绝循环泵7震动的减震组件,其中减震组件包括自上而下依次相连的减震上板17、减震硅胶垫18和减震下板19,减震上板17和减震下板19之间均布有减震弹簧20,减震下板19上均布有调平螺钉21;本发明通过减震组件隔绝泵工作造成的震动和外界环境因素对天平精准度的影响。

29.本发明的控制单元分别与补液泵6、循环泵7、第一压力传感器8、收集阀9、第一检测模块11、第二压力传感器12、压力控制阀13、第三压力传感器14和第二检测模块15相电连接;运行时当第一天平模块3监测到循环罐的重量低于下临界值,控制单元控制补液管路开始向循环罐1内补液,当第一天平模块3所监测的循环罐重量达到设定值时控制单元控制补液管路停止工作,控制单元根据当前第一天平模块3所监测的循环罐重量q1和第二天平模块4所监测的废液罐重量q2计算得到循环的样品实际总重量q3,循环补液直至循环的样品实际总重量q3等于设置的样品总重量时,控制单元停止补液。本发明中当循环罐内样品经由循环泵7流向膜包5,控制单元根据第二压力传感器12的实时压力值和回流管路的目标压力设定值,调节压力控制阀的开度,并根据第一压力传感器8、第二压力传感器12和第三压力传感器14所监测的管路压力计算跨膜压,本发明中压力值稳定在设定值,不会因为流速变化而变化。

30.以样品收集条件为4000g样品需要浓缩到400g时可进行收集,工艺参数中循环时间设定为1h,利用上述实验室用超滤设备的实验方法,包括如下步骤:

31.(1)控制单元控制补液泵开启,待浓缩的样品经补液泵泵入到循环罐中,第一天平模块实时监控循环罐重量并传输至控制单元,当达到设定值500g时控制补液泵停止工作;

32.(2)循环泵按照初始设定流速90l/h将循环罐内的样品泵入管路中,第一压力传感器实时监测管路压力并传输至控制单元,初始时压力控制阀处于关闭状态,样品经过膜包后从回流端流出,第一检测模块监测回流样品性能参数并传输至控制单元,第二压力传感器实时监测回流管路压力并传输至控制单元,控制单元根据第二压力传感器的实时压力值和回流管路的目标压力设定值1bar,调节压力控制阀的开度;废液由膜包的透出端进入废液罐,第三压力传感器实时监测透出管路压力并传输至控制单元,第二检测模块监测透出废液性能参数并传输至控制单元,第二天平模块实时监控循废液罐重量并传输至控制单元;控制单元根据循环过程中第一压力传感器、第二压力传感器和第三压力传感器所监测

的压力值计算跨膜压;

33.(3)样品边循环边补液,即当第一天平模块监测到循环罐的重量低于下临界值300g时,控制单元控制补液泵开始向循环罐内补充样品,当第一天平模块所监测的循环罐重量达到设定值500g时控制单元控制补液泵停止当前补液,控制单元根据当前第一天平模块所监测的循环罐重量q1和第二天平模块所监测的废液罐重量q2计算得到循环的样品实际总重量q3,即q3=q1 q

2-q0,其中q0为初始循环罐的重量;循环补液直至循环的样品实际总重量q3等于设置的样品总重量4000g时,控制单元停止补液并记录补液次数;

34.(4)样品循环过程中,控制单元实时记录工艺参数,该工艺参数包括跨模压、回流样品性能参数、透出废液性能参数、循环样品实际质量、循环罐重量、废液罐重量、循环时间和单次补液重量,其中回流样品性能参数包括回流样品ph值和回流样品的电导率值,透出废液性能参数包括透出样品ph值和透出样品的电导率值;其中控制单元实时记录的循环时间为2h;

35.(5)当达到样品收集条件时,控制单元控制循环泵停止,同时打开收集阀,样品收集口进行浓缩后样品收集;其中样品收集条件为循环罐重量q1为400g;

36.(6)控制单元判断样品循环时实时记录的循环时间2h不满足设定的循环时间1h,控制单元调高循环泵的初始设定流速,重复样品循环过程,直至样品循环时实时记录的循环时间满足1h时,记录当前的工艺参数即为本次实验标定后的工艺参数。

37.本发明中的样品收集条件和工艺参数可任意组合,实验操作人员可根据不同样品的实验要求对其进行工艺参数的标定,需要不断尝试,验证出合理的工艺参数,提高实验效率;本发明还可对得出的工艺方法进行小规模的制备,从而验证工艺方法和工艺参数是否合理,本发明多用于实验室阶段的工艺开发,同时兼顾小规模的样品制备。本发明的实验方法利用第一天平模块、第二天平模块、卫生级传感器、第一测量模块和第二测量模块所准确监测到的循环过程中的数据,可以准确标定跨模压、回流样品性能参数、透出废液性能参数、循环样品实际质量、循环罐重量、废液罐重量、循环时间和单次补液重量等工艺参数,实验得到样品的工艺参数,提高实验效率和准确性。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。