1.本发明涉及相变储热技术领域,特别是涉及一种仿生莲藕根茎特征的相变储热单元结构。

背景技术:

2.热能作为最基本的能源形式之一,它的来源较为广泛,除了包括自然界中的太阳能、地热能等,还广泛存在于各种能源转换系统、工业生产以及各种电器设备之中,对热能进行储存以此进行能量分级利用是提高热能利用效率的有效手段。例如在电站系统中增加储热系统能够极大的改善热源的间歇性变化所引起的不利影响,实现移峰填谷的效果从而实现电站系统的整体效率。

3.储热技术依据储热机理不同可以划分为物理储热和化学储热两大类,后者因为其运行条件、腐蚀性以及化学不稳定性等等因素限制了现阶段的大规模使用,而前者物理储热可以分为显热储热和潜热储热,相对于显热储热来说,潜热储热具有储能密度、吸热过程温度变化较小以及化学性质稳定等优势。目前采用潜热储热的主要问题就在于一般可用作相变材料(pcm)的导热系数较低,严重制约了pcm与热源间的换热效率。

技术实现要素:

4.本发明的目的是提供一种仿生莲藕根茎特征的相变储热单元结构,能够解决传统相变储热单元在熔化过程中由于pcm热传导系数较低而引起的传热效率低下的问题。

5.为实现上述目的,本发明提供了如下方案:

6.一种仿生莲藕根茎特征的相变储热单元结构,包括:管壳式容器、流通孔和固态相变材料;

7.所述流通孔设置在所述管壳式容器上;所述流通孔包括中间流通孔和外围流通孔;所述中间流通孔的轴线与所述管壳式容器的轴线重合;所述外围流通孔环绕布置在所述中间流通孔的周围;所述流通孔的内壁与所述管壳式容器的外壳之间填充所述固态相变材料。

8.可选地,所述流通孔的横截面的形状为中心对称图形。

9.可选地,所述中间流通孔的横截面的形状为圆形。

10.可选地,所述外围流通孔的横截面的形状为椭圆形。

11.可选地,所述外围流通孔的对称轴的延长线经过所述中间流通孔的圆心。

12.可选地,所述外围流通孔的对称轴的长轴的延长线经过所述中间流通孔的圆心。

13.根据本发明提供的具体实施例,本发明公开了以下技术效果:

14.本发明提供的一种仿生莲藕根茎特征的相变储热单元结构,包括:管壳式容器、流通孔和固态相变材料;流通孔设置在管壳式容器上;流通孔包括中间流通孔和外围流通孔;中间流通孔的轴线与管壳式容器的轴线重合;外围流通孔环绕布置在中间流通孔的周围;流通孔的内壁与管壳式容器的外壳之间填充固态相变材料。本发明通过仿生莲藕根茎的结

构布置,提高储热单元在充放热过程中的效率。

附图说明

15.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

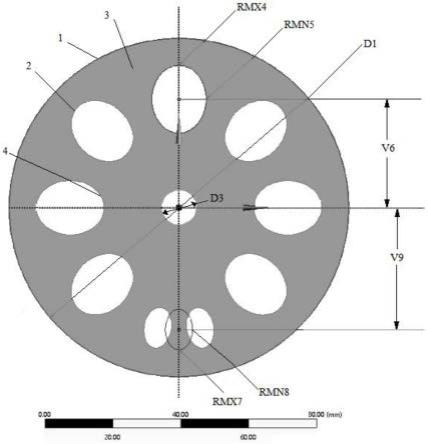

16.图1为本发明提供的仿生莲藕根茎特征的相变储热单元结构横截面示意图;

17.图2为本发明提供的仿生莲藕根茎特征的相变储热单元结构的三维结构示意图;

18.图3为单孔管壳式储热单元结构横截面示意图;

19.图4为单孔管壳式储热单元结构的三维结构示意图;

20.图5为单孔管壳式储热单元结构在900s时液相分数变化示意图;

21.图6为九孔管壳式储热单元结构在900s时液相分数变化示意图;

22.图7为单孔管壳式储热单元结构在900s时液相局部流速示意图;

23.图8为九孔管壳式储热单元结构在900s时液相局部流速示意图;

24.图9为单孔管壳式储热单元结构在1800s时液相分数变化示意图;

25.图10为九孔管壳式储热单元结构在1800s时液相分数变化示意图;

26.图11为单孔管壳式储热单元结构在2490s时液相分数变化示意图;

27.图12为九孔管壳式储热单元结构在2490s时液相分数变化示意图;

28.图13为单孔管壳式储热单元结构在5400s时液相分数变化示意图;

29.图14为九孔管壳式储热单元结构在5400s时液相分数变化示意图;

30.图15为单孔管壳式储热单元结构在9720s时固体相变材料状态示意图;

31.图16为九孔管壳式储热单元结构在9720s时固体相变材料状态示意图。

32.符号说明:

33.1-管壳式容器,2-流通孔,3-固态相变材料,4-流通孔的内壁。

具体实施方式

34.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.本发明的目的是提供一种仿生莲藕根茎特征的相变储热单元结构,能够解决传统相变储热单元在熔化过程中由于pcm热传导系数较低而引起的传热效率低下的问题。

36.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

37.如图1和图2所示,本发明提供的一种仿生莲藕根茎特征的相变储热单元结构,包括:管壳式容器1、流通孔2和固态相变材料3。

38.所述流通孔2设置在所述管壳式容器1上;所述流通孔2包括中间流通孔和外围流通孔;所述中间流通孔的轴线与所述管壳式容器1的轴线重合;所述外围流通孔环绕布置在

所述中间流通孔的周围;流通孔的内壁4与所述管壳式容器1的外壳之间填充所述固态相变材料3。

39.具体的,所述流通孔2的横截面的形状为中心对称图形。

40.进一步的,所述中间流通孔的横截面的形状为圆形。所述外围流通孔的横截面的形状为椭圆形。所述外围流通孔的对称轴的延长线经过所述中间流通孔的圆心。

41.作为一个具体的实施方式,所述外围流通孔的对称轴的长轴的延长线经过所述中间流通孔的圆心;所述管壳式容器1的外壳具有热绝缘效果;所述管壳式容器1的外壳为热绝缘材料或者在所述管壳式容器1的外壳的外表面包裹了热绝缘材料。

42.在实际应用中,仿生莲藕根茎特征的相变储热单元结构具有多种孔数,当四周孔数为七孔时,构成七孔管壳式储热单元;当四周孔数为九孔时,构成九孔管壳式储热单元;当四周孔数为十一孔时,构成十一孔管壳式储热单元。

43.以七孔管壳式储热单元为例,七孔管壳式储热单元结构借鉴七孔红莲藕截面的多孔结构布置,适用于各温区储热利用,能够形成较大的换热比表面积,大幅提高换热换热效率。具体比表面积增大的原理分析如下:

44.传统管壳式储热单元仅中心有通孔为单孔管壳式储热单元,传统管壳式储热单元的内部通孔半径为r1。七孔管壳式储热单元由内部七个通孔和中心通孔组成,通孔半径皆为r2。储热单元长度皆为l。假定传统管壳式储热单元和七孔管壳式储热单元内部传热工质流通孔横截面积相等,则r1和r2以及传统管壳式储热单元和七孔管壳式储热单元内部传热工质流通孔的换热面积有如下关系:

45.传统管壳式储热单元内部大通孔的横截面积为:

46.七孔管壳式储热单元内部所有通孔的总横截面积为:

47.根据两横截面积相等,得到半径之间的关系如下:

48.七孔管壳式储热单元内部通孔换热总面积为:s4=8*2πr2·

l。

49.由上述计算可得:

[0050][0051]

其中,s1为传统管壳式储热单元内部大通孔的横截面积,s2为七孔管壳式储热单元内部所有通孔的总横截面积,s3传统管壳式储热单元内部通孔换热总面积,s4七孔管壳式储热单元内部通孔换热总面积。

[0052]

因此,当通孔横截面积相同时,七孔管壳式储热单元的换热面积是传统管壳式储热单元的2.82842倍。

[0053]

以九孔管壳式储热单元为例,且流通孔内壁皆做恒温处理,如图1所示,重力方向垂直于管道方向,所述外围流通孔包括形状一致的第一通孔和第二通孔;所述第一通孔和所述第二通孔相邻,对称设置在以所述中间流通孔的垂直中心线为对称线的两侧。

[0054]

所述外围流通孔还包括形状一致的第三通孔、第四通孔、第五通孔、第六通孔、第七通孔、第八通孔和第九通孔;所述第六通孔的对称轴的延长线与所述垂直中心线重合;所述第一通孔、所述第二通孔、所述第三通孔、所述第四通孔、所述第五通孔、所述第六通孔、

所述第七通孔、所述第八通孔和所述第九通孔依次环绕设置在所述中间流通孔的周围;所述第三通孔、所述第四通孔、所述第五通孔、所述第六通孔、所述第七通孔、所述第八通孔和所述第九通孔的原点与所述所述中间流通孔的圆心之间的距离一致。

[0055]

所述第五通孔和所述第七通孔对称设置在以所述垂直中心线为对称线的两侧;所述第四通孔和所述第八通孔对称设置在以所述垂直中心线为对称线的两侧;所述第三通孔和所述第九通孔对称设置在以所述垂直中心线为对称线的两侧。

[0056]

所述第三通孔的对称轴的延长线和所述第七通孔的对称轴重合;所述第四通孔的对称轴的延长线和所述第八通孔的对称轴重合;所述第五通孔的对称轴的延长线和所述第九通孔的对称轴重合。

[0057]

作为一个具体的实施例,九孔管壳式储热单元的具体尺寸如表1所示:

[0058]

表1九孔管壳式储热单元的具体尺寸

[0059]

标识符d1d3v6v9rmx4rmn5rmx7rmn8长度/mm10010323610864

[0060]

根据九孔管壳式储热单元的具体尺寸,算出孔道面积为1988.78mm2,等效为单个圆的面积反推出单个圆的直径为50.32mm,经计算截面面积为5865.2mm2。

[0061]

图3为单孔管壳式储热单元结构横截面示意图;图4为为单孔管壳式储热单元结构的三维结构示意图;如图3和图4所示,内径50.32mm,外径100mm,单孔管壳式储热单元结构的截面面积为5865.3mm2。

[0062]

九孔管壳式储热单元结构和单孔管壳式储热单元结构的截面面积相差0.1mm2。

[0063]

分别对九孔管壳式储热单元结构和单孔管壳式储热单元结构的传热效率进行仿真计算,具体如下所述:

[0064]

构建上述九孔管壳式储热单元结构模型和单孔管壳式储热单元结构模型,流通孔孔道内壁作恒温处理,恒温40℃;为提高模型计算效率,将模型的初始温度设置为27℃,固态相变材料为石蜡。模型的初始温度比石蜡熔化温度低1k;如表2所示为模拟过程所采用的石蜡的物性参数,其中,密度采用布辛涅斯克假设定义:

[0065]

表2石蜡的物性参数

[0066][0067][0068]

如图5和图6所示。在熔化初期,单管管壳式和仿莲藕管壳式出现的现象类似,在恒温内壁的附近出现液相薄层,此时因为液相石蜡成分较少,导热占据着热量传递的主导地位。

[0069]

随着熔化的进行,液相部分逐渐增多,自然对流开始加强了,在熔化进行至900s时,单管管壳式熔化部分的上部开始出现波浪形状,同时观察仿莲藕管壳式此时的熔化情况,对比单管管壳式来说,整体熔化的更多,且每一个孔洞上方出现的波浪形状也更加明显,部分孔道之间的固相石蜡甚至已经熔化穿透了。

[0070]

如图7和图8所示,随着液相部分增多,液相部分的自然对流加剧,靠近恒温内壁的液相相较于在固相石蜡壁面刚刚熔化的也想来说温度较高,温度高的顺着恒温壁面向上流动,温度较低的液相部分顺着固相壁面向下流动,由此也促进了容器上半部分的熔化,且在熔化的上部出现类似漩涡的流动,更加促进了上部的熔化。

[0071]

如图9和图10所示,当熔化进行到1800s时,单管管壳式上半部分开始出现明显的熔化,且因自然对流引起的波浪形熔化更加明显,反观仿莲藕管壳式的熔化情况,绝大部分靠近恒温壁面的固相石蜡几乎都熔化了,且在各孔道的协同加热下,孔道之间的固相部分正在迅速熔化,自然对流完全占据着传热的主导地位。

[0072]

如图11和图12所示,当熔化进行到2490s时,单孔管壳式内部依旧是上半部分熔化的更快,且熔化前沿的形状和之前类似,但是逐渐向两边发展,再看仿莲藕管壳式内部的熔化,容器上半部分几乎熔化完成,还存在部分附着在外壁的内壁面上、以及容器最中间尚存在部分石蜡没有熔化。

[0073]

如图13和图14所示,熔化进行到5400s时,单孔管壳式内的熔化很明显的向着右上方以及左上方发展,且下半部分出现较多的糊状石蜡,即介于液相和固相之间的状态;而仿莲藕管壳式中熔化几乎接近尾声,只有底部少量石蜡没有完全熔化,并且几乎都是处于糊状状态。

[0074]

如图15和图16所示,当熔化进行至9720s时,仿莲藕管壳式模型的石蜡完全熔化,而单孔管壳式模型底部存在大量石蜡尚未熔化。

[0075]

本法发明所达到的效果为:

[0076]

与传统的管壳式储热单元相比,具有相同体积(或者传热工质通孔横截面积)时,本发明的仿生多孔莲藕管壳式储热单元具有更大的换热接触面积,能够极大的提高换热效率以及换热密度,提升储热单元的充放热速率,具有广阔的应用前景。

[0077]

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0078]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。