1.本发明属于炉具技术领域,尤其涉及一种民用生物质炉具。

背景技术:

2.生物质具有低硫、低灰、碳中性、价格低廉、分布广泛等优点,尤其适合于天然气管道难以触及到的广大农村地区冬季的民用供暖、炊事等用途,因而在中国农村得到了越来越多的推广。

3.目前,民用生物质炉具按其进料方式、燃烧原理等可划分为多种不同的类型,例如按进料方式可分为绞龙进料、重力式进料等,按供暖方式可分为风暖、水暖等。但不管哪种形式的炉具,目前均普遍存在易结渣/结焦、对燃料种类和品质过于挑剔、进料系统可靠性低、污染物排放浓度偏高等诸多问题。

技术实现要素:

4.本发明的目的在于提供一种民用生物质炉具,有效解决现有生物质炉具存在的易结渣/结焦、对燃料种类和品质过于挑剔、进料系统可靠性低、污染物排放浓度偏高的问题。

5.为解决上述技术问题,本发明采用的技术方案是:

6.一种民用生物质炉具,包括壳本体和位于壳本体内的燃烧室,所述燃烧室的下方设有灰室。

7.所述燃烧室包括筒体,筒体顶部设有进料口和用于盖住进料口的活动盖板,筒体上部设有排烟口,筒体底部设有可抽拉式炉篦,筒体内配合设有多个缝隙式燃烧器。

8.所述缝隙式燃烧器的顶部封闭、底部开口,缝隙式燃烧器的外壁上设有多个通孔,缝隙式燃烧器的内部沿缝隙式燃烧器的高度方向间隔设有多个用于增大空气流动阻力的折流片。

9.其中至少一个缝隙式燃烧器的顶部与所述排烟口的底部切线相齐平,其中至少一个缝隙式燃烧器的底部与筒体的底部相齐平。

10.所述筒体的上部的一侧设有上烟箱,所述上烟箱与所述排烟口相连通,所述上烟箱的下方设有下烟箱,所述上烟箱和下烟箱通过位于二者之间的对流管束相连通,所述下烟箱上设有出气口,所述出气口连接烟气出口管。

11.所述上烟箱、下烟箱及对流管束均位于壳本体内,所述壳本体的内壁与对流管束、上烟箱和下烟箱的外壁之间形成加热水腔,位于加热水腔外侧的壳本体上设有出水口。

12.所述筒体的外壁与壳本体的内壁之间形成冷却水腔,位于冷却水腔外侧的壳本体上设有进水口,所述冷却水腔和加热水腔相连通。

13.进一步地,所述缝隙式燃烧器还具有支撑筋、金属网和位于顶部的顶板,所述支撑筋的一端固定于顶板的外边沿上,所述支撑筋的另一端向下延伸至缝隙式燃烧器的底部,所述金属网环绕设置在支撑筋的外围。

14.进一步地,所述缝隙式燃烧器还具有支撑筋、金属网、多孔板和位于顶部的顶板,

所述支撑筋的一端固定于顶板的外边沿上,所述支撑筋的另一端向下延伸至缝隙式燃烧器的底部,所述金属网环绕设置在支撑筋的外围,所述多孔板环绕设置在支撑筋的内围。

15.进一步地,所述缝隙式燃烧器包括中心燃烧器、角部燃烧器和普通燃烧器中的一种或多种,所述中心燃烧器设置在筒体内,所述普通燃烧器设置在筒体的内壁上,所述角部燃烧器设置在筒体的内壁夹角处。

16.进一步地,所述中心燃烧器设置在筒体内的中心位置,所述中心燃烧器的顶板的横截面呈圆形或多边形,所述普通燃烧器和角部燃烧器的顶板的横截面约呈扇形或多边形,所述普通燃烧器和角部燃烧器的顶板的两侧边与筒体的内壁面相匹配。

17.进一步地,所述灰室内设有用于收集炉灰的灰屉,所述灰屉位于炉篦的下方,所述灰屉的外侧设有炉门,当炉门打开时,所述灰屉可自由抽出。

18.进一步地,所述灰室的一侧设有用于给缝隙式燃烧器内送风的鼓风机。

19.进一步地,所述普通燃烧器或角部燃烧器的顶板上设有用于引燃筒体内燃料的点火棒。

20.进一步地,所述支撑筋为圆钢筋或金属板片,所述金属网为耐高温的不锈钢网。

21.进一步地,所述进水口的设置位置与冷却水腔的下部相对,所述出水口的设置位置与加热水腔的上部相对。

22.本发明的有益效果是:

23.(1)通过燃烧室、冷却水腔和缝隙式燃烧器的结合使用,有效降低了整个燃烧过程平均温度,抑制了生物质燃烧过程中的结渣和结焦。

24.(2)通过内设折流片的缝隙式燃烧器的使用,有效的减少了飞灰颗粒物、氮氧化物及二氧化硫等污染物的排放。

25.(3)通过采用大炉膛储料式燃烧室,从进料口一次性将生物质燃料装入水冷型燃烧室内,从而提高供料可靠性。再加之彻底解决了生物质燃料易结焦的难题,从而可以燃用各种尺寸和种类的生物质燃料。

附图说明

26.下面结合附图和具体实施方式对本发明做进一步说明。

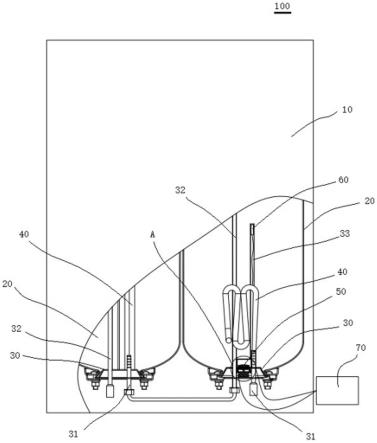

27.图1是本发明的主视透视图。

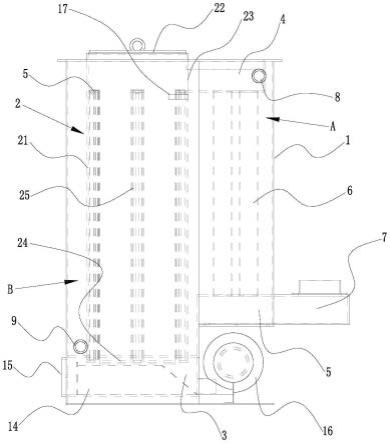

28.图2是本发明的俯视透视图。

29.图3是图2中中心燃烧器(部分)的立体结构示意图。

30.图4是图2中角部燃烧器的立体结构示意图。

31.图5是图2中普通燃烧器的立体结构示意图。

具体实施方式

32.如图1所示,一种民用生物质炉具,包括壳本体1和位于壳本体1内的燃烧室2,所述燃烧室2的下方设有灰室3。

33.所述燃烧室2包括筒体21,筒体顶部设有进料口和用于盖住进料口的活动盖板22,筒体上部设有排烟口23,筒体底部设有可抽拉式炉篦24,筒体内配合设有多个缝隙式燃烧器25。所述筒体21内的生物质燃料的最高放置高度为接近排烟口23的底部切线处。所述筒

体21的横截面的形状可以是圆形或多边形等,均不会影响本装置的使用效果。在本实施例中,所述筒体21的横截面的形状为方形。

34.所述缝隙式燃烧器25的顶部封闭、底部开口,缝隙式燃烧器25的外壁上设有多个通孔,缝隙式燃烧器25的内部沿缝隙式燃烧

35.器25的高度方向间隔设有多个用于增大空气流动阻力的折流片251。

36.其中至少一个缝隙式燃烧器25的顶部与所述排烟口23的底部切线相齐平,其中至少一个缝隙式燃烧器25的底部与筒体21的底部相齐平。在本实施例中,优选的,所有缝隙式燃烧器25的顶部均与排烟口23的底部切线相齐平,所有缝隙式燃烧器25的底部均与筒体21的底部相齐平。

37.所述筒体21的上部的一侧设有上烟箱4,所述上烟箱4与所述排烟口23相连通;所述上烟箱4的下方设有下烟箱5;所述上烟箱4和下烟箱5通过位于二者之间的对流管6束相连通,优选的,所述对流管6是烟管。所述下烟箱5上设有出气口,所述出气口连接烟气出口管7。优选的,在烟气出口管7上可以设置引风机,通过引风机将烟气引入烟气出口管内排出。

38.所述上烟箱4、下烟箱5及对流管6束均位于壳本体1内。所述壳本体1的内壁与对流管6束、上烟箱4和下烟箱5的外壁之间形成加热水腔a,位于加热水腔a外侧的壳本体1上设有出水口8。所述筒体21的外壁与壳本体1的内壁之间形成冷却水腔b。位于冷却水腔b外侧的壳本体1上设有进水口9。所述冷却水腔b和加热水腔a相连通。

39.如图3-图5所示,进一步地,在本实施例中,缝隙式燃烧器25具有支撑筋252、金属网253、折流片251和位于顶部的顶板254。所述支撑筋252的一端固定于顶板254的外边沿上,所述支撑筋252的另一端向下延伸至缝隙式燃烧器25的底部,所述金属网253环绕设置在支撑筋252的外围。

40.优选的,支撑筋252可以采用圆钢筋、金属板片等多种形式。金属网253一般采用耐高温不锈钢网。金属网253的设置有两个作用:一是分散助燃空气,避免助燃空气形成集中空气流;二是能够阻止燃料进入缝隙式燃烧器25内。

41.所述顶板254、金属网253和支撑筋252组合形成空气流通空间,所述折流片251沿支撑筋252的高度方向间隔设置于所述空气流通空间内。优选的,折流片251适配于所设置位置的横向空间。

42.通过折流片251的设置,可以增大助燃空气的流动阻力,强迫部分助燃空气的流动方向从向上流动折向横向流动,从而到达燃烧层的上方进行助燃,以适应随燃烧过程的进行及燃料的消耗而逐渐降低的燃烧层高度。当燃烧层高度比折流片251的位置高时,助燃空气会在绕流过折流片251后继续向上流动,直至流动至燃烧层上方的折流片251时才会折流向横向流动。

43.作为本实施例所述缝隙式燃烧器25的一种变形,缝隙式燃烧器25还具有多孔板,所述多孔板环绕设置在支撑筋252的内围,具体的,可以通过焊接等固定方法,将支撑筋252固定在多孔板的外壁面上。

44.当然,依据上述缝隙式燃烧器的原理,也可以设计成其他不影响缝隙式燃烧器的使用效果的类似结构。

45.优选的,如图2所示,所述缝隙式燃烧器25包括中心燃烧器10、角部燃烧器11和普

通燃烧器12。具体的,可根据燃烧室的横截面的形状及面积的大小,单独或组合设置上述三种燃烧器。

46.如图2所示,所述中心燃烧器10设置在筒体21内,优选设置在筒体21内的中心位置;普通燃烧器12固定设置在筒体21的内壁上;角部燃烧器11固定设置在筒体21的内壁面的夹角处。优选的,中心燃烧器10的顶板的横截面呈圆形,也可以呈多边形;普通燃烧器12和角部燃烧器11的顶板的横截面约呈扇形,也可以呈多边形。普通燃烧器12和角部燃烧器11的顶板254的两侧边与筒体21的内壁面相匹配。

47.本实施例中,如图3所示,中心燃烧器10通过在其底部设置连接板13,将连接板13与筒体21的内壁面牵引连接固定,从而固定设置中心燃烧器10。所述普通燃烧器12和角部燃烧器11均可通过其顶板254与筒体21的内壁面螺栓连接的方式进行固定。

48.如图1所示,进一步地,在灰室3内设有用于收集炉灰的灰屉14,所述灰屉14位于炉篦24的下方,所述灰屉14的外侧设有炉门15,当炉门15打开时,所述灰屉14可自由抽出。

49.进一步地,在灰室14的一侧设置有辅助设备预留空间,该空间位于下烟箱5的下方,用于放置给缝隙式燃烧器25内送风的鼓风机16、控制系统的线路板及其他零部件等。

50.优选地,在所述普通燃烧器12或角部燃烧器11的顶板254上设置用于引燃筒体内燃料的点火棒17。点火棒17的连接线可以选用耐高温材料包裹后,再通过普通燃烧器12或角部燃烧器11内部的空气流通空间引至炉具外侧,接入控制系统线路板。

51.可抽拉式炉篦24及灰屉14的设置,一方面,提高了排灰的便捷性。当燃料燃烧至最底部时,将炉篦24直接抽出后燃烧底灰即会直接落入下方的灰屉14内,可以方便的将底灰转移至他处,而不会因为可能出现的大渣块难以排出而需要采用破渣筒等设备,以至于增加系统的复杂性和不可靠性。另一方面,提供了一种点火方式。当一炉燃料燃烧至最底部时,停止鼓风机16的运行,并打开炉门15,将炉篦24向外抽出。此时正在炉篦24上燃烧的燃料全部向下落入下方的灰屉14内,将灰屉14从炉门15抽出,将炉篦24推回燃烧室2内。打开炉具的活动盖板22,从进料口位置重新将生物质燃料装入燃烧室2内,然后把灰屉14内尚处于燃烧状态的炽热的燃料也从进料口位置放入燃烧室2内生物质燃料的最上层上。然后打开鼓风机16,开启下一个燃烧循环。当点火棒17损坏的情况下,可以使用上述点火方式,方便快捷。

52.进一步地,为了提高炉内水的加热效率,降低排烟损失热量及散热损失热量,将进水口9的设置位置与冷却水腔b的下部相对,出水口8的设置位置与加热水腔a的上部相对。冷水通过进水口9,依次流经燃烧室2周围的冷却水腔b和对流管6束周围的加热水腔a,最后从出水口8被引出进入相关用户的热水管道。

53.本发明提供的民用生物质炉具的具体工作过程为:

54.(1)燃料燃烧过程

55.用户将大量生物质燃料一次性装入到燃烧室2内,助燃空气从底部的鼓风机16首先吹入到灰室3内,然后穿过可抽拉式炉篦24向上流入缝隙式燃烧器25内。因为缝隙式燃烧器25的周围空间被生物质燃料所挤满,所以助燃空气在向上流动的过程中并不会向侧面流入到燃料层内,而是一直向上流动,直到缝隙式燃烧器25周围不再有燃料为止。此后助燃空气在缝隙式燃烧器25内的折流片251的辅助作用下,提高助燃空气的助燃效果,避免助燃空气未起到助燃作用时即直接向上流动而离开燃烧室2。随着燃烧过程的进行,助燃空气的出

口也随着固体燃料燃烧层的下降而逐渐向下移动。由此,燃烧过程从最顶部开始逐层向下燃烧至燃料层底部。随着燃烧层逐层向下发展,燃料层也逐渐降低,直至燃烧至最低部的炉篦24位置时燃尽,此后可以再次装入整炉燃料开启下一个燃烧循环。

56.(2)烟气流动过程

57.在燃烧室2内燃烧产生的烟气,经排烟口23进入上烟箱4,然后经对流管6束,进入下烟箱5,最后通过出气口进入烟气出口管7,在引风机作用下排出。

58.(3)水流动过程

59.冷水先进入炉具的进水口9,依次流经燃烧室2周围的冷却水腔b和对流管6束周围的加热水腔a,然后由出水口8被引出进入用户的热水管道。

60.本发明相比现有其他生物质炉具在结渣/结焦抑制能力、污染物排放控制能力、热效率、燃料可选择性、供料可靠性、排灰便捷性、燃烧室寿命这七大方面都同时具有明显优势。使得农户利用廉价燃料进行冬季采暖成为可能,从而大幅度降低了农民的供热成本。此外,也充分利用了当前农村闲置的秸秆资源,降低了传统供暖方式所带来的二氧化硫、氮氧化物以及飞灰颗粒物所带来的污染,提高了使用过程中的安全性。

61.具体详述如下:

62.(1)抑制结渣/结焦能力

63.燃烧室2、冷却水腔b和缝隙式燃烧器25的联合使用,在降低整个燃烧过程平均温度的同时,还消除了滞留灰渣的固体燃料燃烧层的温度,这是本发明提供的炉具能够有效抑制生物质燃烧过程结渣/结焦的最根本原因。其机理详述如下:

64.(i)水冷壁(即筒体21及筒体周围冷却水腔b内的冷水)能够吸收燃烧过程所释放的大量热量,能够降低整个燃烧过程的平均温度;

65.(ii)助燃空气不是从底部向上吹,而是从侧面吹入到燃料层的上方,在燃料层上方进行燃烧。这样就使得固体燃料燃烧层内的氧气供应量大大下降,其燃烧强度因而明显下降,燃烧温度由此也会明显下降,从而有效解决了滞留其内的灰渣易结渣/结焦的问题。

66.(iii)采用缝隙式燃烧器25是本炉具能够控制燃烧结焦、结渣的主要原因之一,其独特的优势如下:

67.缝隙式燃烧器25占用燃烧室2的内壁面的面积很小,不影响水冷壁对于燃烧过程所释放热量的吸收,使得水冷壁能够真正起到降低燃烧室2内平均温度的作用。

68.缝隙式燃烧器25的独特结构消除了其他传统炉具中可能存在的固体燃料燃烧层内的局部高温。这种燃烧器先是由支撑筋252形成缝隙,在缝隙的外侧包了一层金属网253,这种结构使得吹出的助燃空气足够分散,不会集中吹向燃料层内的局部区域,消除了固体燃料层内可能的局部高温,从而避免了助燃空气喷口附近固体燃料层内结渣/结焦的可能。

69.实测表明,本发明提供的炉具所采用的这种结构和燃烧方式,相比采用非水冷燃烧室和助燃空气从底部向上吹的燃烧方式的炉具,其固体燃烧层内的温度下降了100~200℃。因而,燃烧后仍滞留在燃烧层的灰渣不会再出现燃烧超温,从而彻底解决了生物质燃料燃烧过程中的熔融结渣/结焦问题。

70.当然,本发明提供的炉具所采用的这种燃烧方式之所以能够成功,原因就在于生物质中的挥发份的含量很高(约占70%),而且挥发份在其受热达到100~200℃时即会发生分解而释放出来,并向上流动。因此,其燃烧过程主要在燃烧层上方的气相空间进行,而不

是像挥发份含量不高的烟煤、无烟煤等燃料那样,因为挥发份含量比较低,可燃物主要是固定碳,而导致其燃烧过程主要在炉排上进行。

71.也就是说,这种燃烧方式用于燃用挥发份高的生物质或褐煤等燃料非常适合,但对于常见的烟煤、无烟煤等燃料,因其挥发份含量不高,并不合适这种燃烧方式,这类燃料则更适合于助燃空气从下方向上吹的燃烧方式。

72.(2)污染物排放控制能力

73.飞灰颗粒物:本发明中,助燃空气是从侧向而不是下方吹到燃料燃烧层的上方,因而不会导致太多的燃烧灰和未完全燃烧的碳被吹起而进入烟气,从而会明显降低烟气中飞灰颗粒物的含量。

74.氮氧化物:本发明中,因为采用了水冷壁吸热,在加上独特的缝隙式燃烧器25侧面进风的燃烧方式,不但降低了燃烧区域的平均温度,而且消除了局部高温,从而明显降低了烟气中热力型氮氧化物的排放量。至于燃料型氮氧化物,则由于缝隙式燃烧器的特点是助燃空气沿着高度方向逐渐向侧向流入燃烧室2内而不是主要从底部供入燃料燃烧层内,当合理地控制不同缝隙式燃烧器的助燃空气沿高度方向的分配比例时,就可以在n元素与c、h元素共价键刚断开时控制氧气的供应,使得部分燃料n优先生成nh3 hcn,然后在继续供氧条件下再进一步转变为n2,从而降低燃料型氮氧化物的生成。实测表明,当调整缝隙式燃烧器25在高度方向的空气分配比例时,氮氧化物排放量的降低幅度可在0~30%之间波动,这一点传统的炉具及其燃烧方式是完全难以达到的。

75.so2:本发明中,燃料燃烧后所产生的大部分底灰不会马上离开炉篦24,而是随着燃烧过程的进行逐层下落到未燃烧的燃料层内,因此,这部分富含各种碱金属和碱土金属的底灰在离开燃烧室2之前,在炉内停留的时间多达数个甚至十数个小时、从而能够充分地利用其良好的固硫作用,明显降低进入到烟气中的so2含量。此外,当采用底灰点火方式时,排出的底灰还可以实现循环再利用。间歇性的采用底灰再循环,将能够进一步提高其炉内固硫的效果。

76.(3)热效率

77.在炉排上燃烧的常规燃烧方式中,燃料燃烧到一定程度,颗粒变小后就可能从炉篦24的缝隙落入灰室3,从而导致固定碳不完全燃烧损失q4较大。而炉膛储料顶部燃烧这种方式中,一方面侧向进风减少了进入烟气中的未完全燃烧的碳的数量,另一方面,炉排上的固定碳部分也会一边燃烧一边逐层下落,燃烧过程通常能够持续高达十个小时以上,充分保证了固定碳部分的完全燃尽,再加上克服了结渣/结焦问题,因而其固定碳不完全燃烧损失部分也明显下降。对于高灰分含量的劣质生物质燃料同样可以燃用。

78.大燃烧室的采用和在燃烧室上方沿高度方向逐渐送风的燃烧方式,也保证了燃料中挥发份的充分燃尽,从而降低了化学不完全燃烧损失q3。

79.大燃烧室和水冷壁的采用也使得冷却水腔内水的吸热量大大增大。因为在燃烧室2内时是火焰直接冲刷受热面的加热方式,其传热效率远远超过下游烟气冲刷对流管束的方式,这使得烟气最终离开炉具时的排烟温度明显下降,有利于降低排烟损失q2。

80.此外,采用水冷壁的燃烧室2,燃烧产生的热量主要转移到了围绕燃烧室2周围的冷却水腔b中的水中,筒体21的外壁的温度大幅度下降,散热损失q5也随之明显下降。

81.综上,本发明炉具的设计有效降低了各项热损失,能够明显提高炉具的热效率。

82.(4)供料可靠性

83.因为燃料是一次性装入到一个瘦高型的大空间燃烧室内,燃烧过程是从燃料层的顶端向下逐层燃烧,中间完全不需要绞龙等供料设备,彻底解决了传统炉具的供料系统易卡塞、皮带易崩断、电机易烧损、料斗内易冒烟甚至燃烧的隐患等种种不可靠难题。

84.(5)燃料可选择性

85.由于采用的是大炉膛储料式燃烧室,再加上彻底解决了生物质燃料易结焦/结渣的难题,因此本炉具可以燃用各种尺寸、各种种类的生物质燃料。

86.(6)排灰便捷性

87.燃料燃烧至最底部时,将可抽拉式炉篦24直接抽出后燃烧底灰即会直接落入下方的灰屉3内,可以方便的将底灰转移至他处,而不会因为可能出现的大渣块难以排出而需要采用破渣筒等设备,以至于增加系统的复杂性和不可靠性。

88.(7)燃烧室寿命

89.非水冷燃烧室的金属筒身温度过高会降低其使用寿命。当采用非水冷燃烧室时,现场可观察到整个筒身被火焰接触到的地方都烧的通红,高温条件下金属的氧化速度很快。而且,这种形式的炉具,其燃烧室的金属筒身一旦被烧坏,也就意味着整套炉具基本上报废。否则就需要整体更换燃烧室。采用缝隙式燃烧器则不同,因其一侧贴近水冷壁面,冷却效果良好,仅部分需要采用耐高温材料,耐高温金属耗量很低,且拆装更换也非常便捷。

90.本发明中未述及的部分采用或借鉴已有技术即可实现。

91.当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。