1.本发明涉及变速器故障诊断技术领域,更具体地说,它涉及重型液力自动变速器换挡液压系统逻辑元件故障诊断方法。

背景技术:

2.在由逻辑设计法设计的重型液力自动变速器液压系统中,逻辑元件部分是控制换挡有序进行的至关重要的部分,在逻辑元件出现问题时会导致换挡系统无法正常工作,特别是当逻辑元件损坏阻塞无法通油时,将会给整个换挡系统带来灾难性的影响,使得重型液力自动变速器无法进行换挡动作,严重影响其工作稳定性与安全性。由于该设计方法比较新颖,目前未有一种针对逻辑元件部分进行故障诊断的方法,特别是针对其无法通油的故障进行诊断的方法。因此,如何快速高效的实现对逻辑元件部分的故障诊断是一个亟需解决的技术问题。

技术实现要素:

3.本发明的目的是提供重型液力自动变速器换挡液压系统逻辑元件故障诊断方法。换挡逻辑元件因其工作的相关联性,使其发生故障时较难进行准确快速的故障诊断,识别出故障元件,通过增加一系列的压力传感器、液压元件以及新增一条检测油路,使用tcu进行控制换挡,依靠压力传感器检测各条油路压力情况,判断出逻辑元件出现故障。

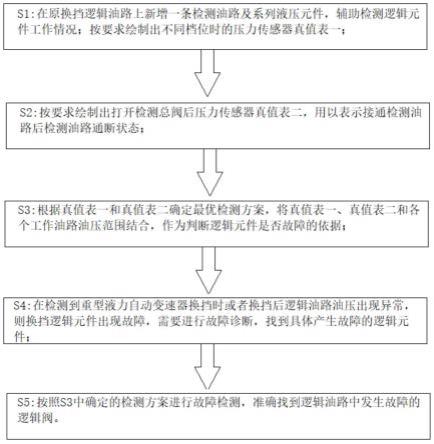

4.本发明的上述技术目的是通过以下技术方案得以实现的:重型液力自动变速器换挡液压系统逻辑元件故障诊断方法,包括以下步骤:

5.s1:在原换挡逻辑油路上新增一条检测油路及系列液压元件,辅助检测逻辑元件工作情况;明确不同档位时各个逻辑元件所在油路的通断状态,为能确定出液力自动变速器正常工作时,不同档位的传感器的检测情况,按要求绘制出不同档位时的压力传感器真值表一,用以表示检测油路通断状态;

6.s2:为知道接通检测油路后各液压元件的通断情况,按要求绘制出打开检测总阀后压力传感器真值表二,用以表示接通检测油路后检测油路通断状态;

7.s3:根据真值表一和真值表二确定最优检测方案,使检测更加快速准确,并将真值表一、真值表二和各个工作油路油压范围结合,作为判断逻辑元件是否故障的依据;

8.s4:在检测到重型液力自动变速器换挡时或者换挡后逻辑油路油压出现异常,则换挡逻辑元件出现故障,进行故障诊断,找到具体产生故障的逻辑元件;

9.s5:按照步骤s3中确定的检测方案进行故障检测,准确找到逻辑油路中发生故障的逻辑阀。

10.本发明进一步设置为:所述步骤s1中新增的一条检测油路,包括两个电磁阀、一个减压阀、一个安全阀以及四个单向阀。

11.本发明进一步设置为:所述两个电磁阀分别为检测阀和检测总阀。

12.综上所述,本发明具有以下有益效果:该方法可以作为重型液力自动变速器逻辑

元件部分一种通用的检测方法,可以准确快速的检测每个逻辑元件的工作状况,进而判断是哪个逻辑元件发生了故障。该方法中需要用到的压力传感器较少,减少了检测成本,并且这些压力传感器亦可以作为日常工作时油路故障检测,及时发现换挡液压控制部分是否发生故障。

附图说明

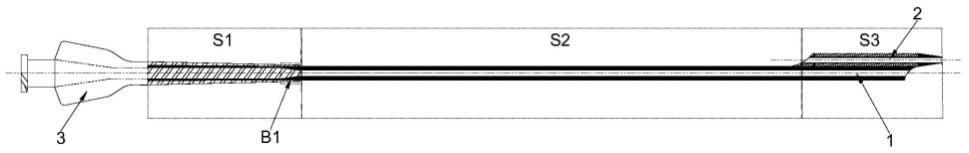

13.图1是本发明实施例中原换挡逻辑油路;

14.图2是本发明实施例中故障检测系统油路;

15.图3是本发明实施例中技术路线图;

16.图4是本发明方法步骤流程图。

具体实施方式

17.以下结合附图1-4对本发明作进一步详细说明。

18.实施例:重型液力自动变速器换挡液压系统逻辑元件故障诊断方法,如图1-4所示。

19.元件说明

20.检测总阀:控制检测总油路通断。

21.减压阀:将检测油路油压控制到逻辑阀的先导端打开油压以下,防止检测油压控制逻辑阀换位。

22.安全阀:泄压,保护油路安全

23.单向阀:使得检测油路油液可以流入工作油路,而不影响液力自动变速器的正常工作。

24.检测阀:用来控制通往l10、l11的油路,在l10、l11、l12中出现一个或多个损坏的情况下可以提供辅助检测,进一步确定l10、l11元件工作情况。

25.p1-p7:压力传感器,用于检测油路油压情况,作为判断故障的依据。

26.pcs1-pcs4:换挡电磁阀,用于控制逻辑阀的通断,处于常闭状态。

27.l1-l12:逻辑阀,用于控制换挡阀开闭,进而控制离合器结合实现换挡功能,处于常开状态。

28.该故障检测系统中,在原换挡逻辑油路(图1所示的液压系统是基于逻辑设计法设计出的液压系统,检测原理图如图2所示)的基础上新增p1-p7压力传感器以及新增一条检测油路。p1-p7为逻辑单元内部及通向h1-h6换挡阀之间的的压力传感器。新增一条检测油路,由两个电磁阀、一个减压阀、一个安全阀以及四个单向阀组成。

29.正常工作不同档位逻辑阀通断情况说明

30.一档:pcs2电磁阀得电油路接通,其余电磁阀未得电,l2、l9逻辑阀在油压控制下关闭,l1、l7、l8逻辑阀通油,p1、p5传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

31.二档:pcs1-pcs4电磁阀都未得电,处于关闭状态,l1、l9、l10、l11、l12通油,p1、p6、p7传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

32.三档:pcs3电磁阀得电油路接通,其余电磁阀未得电,l4、l10逻辑阀在油压控制下

关闭,l1、l5、l6、l9逻辑阀通油,p1、p4、p6传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

33.四档:pcs2 pcs4电磁阀得电接通,其余电磁阀未得电,l2、l6l8、l9、l12逻辑阀在油压控制下关闭,l1、l3、l4、l7逻辑阀通油,p1、p3、p5传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

34.五档:pcs3、pcs4电磁阀得电接通,其余电磁阀未得电,l4、l10、l6、l8、l12逻辑阀在油压控制下关闭,l1、l2、l3、l5、l9逻辑阀通油,p1、p2、p3、p4、p6传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

35.六档:pcs1、pcs4电磁阀得电接通,其余电磁阀未得电,l1、l5、l7、l6、l8、l12逻辑阀在油压控制下关闭,l2、l3、l9、l10、l11逻辑阀通油,p2、p3、p6、p7传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

36.七档:pcs1、pcs3、pcs4电磁阀得电接通,pcs2电磁阀未得电,l1、l5、l7、l6、l8、l12逻辑阀在油压控制下关闭,l2、l3、l5、l6、l9、l11逻辑阀通油,由于l5、l6逻辑阀之间有两条油路,当处于七档时,两个逻辑阀同时换位实现通油,传感器p4所在的油路未通油,所以此时为p2、p3、p6、p7传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

37.空档:pcs1、pcs2、pcs3电磁阀得电接通,pcs4电磁阀未得电,l1、l5、l7、l2、l9、l4、l10逻辑阀在油压控制下关闭,l3、l9、l11、l12逻辑阀通油,p3、p7传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

38.倒档:pcs1、pcs2电磁阀得电接通,其余电磁阀未得电,l1、l5、l7、l2、l9逻辑阀在油压控制下关闭,l3、l4、l11、l12逻辑阀通油,p3、p7传感器检测到油压信号。其余逻辑阀未通油,所在油路的传感器未检测到油压信号。

39.表一 不同档位时的压力传感器真值表一

40.传感器pcs1pcs2pcs3pcs4p1p2p3p4p5p6p7离合器一档01001000100c1/c6二档00001000011c1/c5三档00101001010c1/c4四档01011010100c1/c3五档00111111010c1/c2六档10010110011c2/c3七档10110110011c2/c4空档11100010001c5倒挡11000010001c3/c5

41.表一中,pcs1-pcs4真值1表示对应的电磁阀接通,真值0表示对应的电磁阀未接通。p1-p7真值1表示检测到油压信号,真值0表示未检测到油压信号(真值不表示油压大小,下面同理,具体故障可根据油压检测情况进行判断)。此时真值1表示传感器检测到的油压信号为靠近控制压力油路逻辑阀工作情况。

42.表二 打开检测总阀后压力传感器真值表二

[0043][0044][0045]

在表二中,红色字体真值1(真值为1的红色字体有:一档:p3、p4、p6、p7;二挡:p3、p4、p5;三挡:p5、p7;空挡:p4、p5;倒挡:p4、p5)表示打开检测阀后,检测油路油压进入逻辑回路中使得传感器检测到油压。从检测数据中判断逻辑阀是否发生故障。由于检测油路油压从油路尾端进入,故该真值1(红色字体)表示的传感器检测到的数据,反映的应为靠近检测油路逻辑阀的工作情况。

[0046]

制定检测方案

[0047]

根据正常油路通油情况绘制出真值表后,根据真值表确定检测方案。从真值表一可以看出,当液力自动变速器处于五档时,传感器检测到的信号最多,此时p1、p2、p3、p4、p6都有检测值,可以直接检测出l1、l2、l3、l5、l9逻辑阀的工作情况。

[0048]

由于l4、l6、l8、l10、l11、l12逻辑阀分别与l3、l5、l7、l9串联,而上面处于五档时可检测出大部分的处于串联首端逻辑阀工作情况,故为进一步检测余下逻辑阀的工作情况,下面使用打开检测总阀后压力传感器真值表进行进一步的检测方案制定。

[0049]

从真值表二可以看出,档液力自动变速器处于一档时,传感器可检测到的真值1(红色字体)信号最多,此时p3、p4、p6、p7都可检测到检测油路流入的油压,且此时p5传感器也可检测出控制压力油路流入油压,可以直接检测出l4、l6、l7、l10、l11、l12工作情况。由于此时l12、l11、l10为串联,故可能出现由于l12、l11、l10全部或者其中两个或其中一个损坏时无法通油,导致p6或p6 p7传感器无示数,使得无法进一步判断l11、l10工作情况。故此时可将液力自动变速器档位调至四档,此时的逻辑阀l9、l12由于油压控制下处于关闭状态,故无其他油压影响。此时打开检测阀后,可观察传感器p6、p7检测到的油压信号,进一步判断逻辑阀l10、l11工作情况是否正常。若一档时检测值无异常,则无需进行这一步。此时只剩下l8逻辑阀未检测,将液力自动变速器处于三档,查看p5传感器的检测情况,判断l8逻辑阀的工作情况。

[0050]

检测说明

[0051]

1、将重型液力自动变速器处于五档,看此时各个传感器检测值,对比真值表及正常油压范围,如果检测结果和真值表及正常范围出现差异,则表明发现液压元件发生故障,若一致则表明正常。检测结果说明:

[0052]

p1无检测值或检测值远小于控制油压,则表明l1逻辑阀发生故障;

[0053]

p2无检测值或检测值远小于控制油压,则表明l2逻辑阀发生故障;

[0054]

p3无检测值或检测值远小于控制油压,则表明l3逻辑阀发生故障;

[0055]

p4无检测值或检测值远小于控制油压,则表明l5逻辑阀发生故障;

[0056]

p6无检测值或检测值远小于控制油压,则表明l9逻辑阀发生故障;

[0057]

2、将重型液力自动变速器处于一档,并打开检测总阀。看此时各个传感器检测值,对比真值表及正常油压范围,如果检测结果和真值表出现差异,则表明发现液压元件发生故障。检测结果说明:

[0058]

p3无检测值或检测值远小于检测油压,则表明l4逻辑阀发生故障;

[0059]

p4无检测值或检测值远小于检测油压,则表明l6逻辑阀发生故障;

[0060]

p5无检测值或检测值远小于控制油压,则表明l7逻辑阀发生故障;

[0061]

p6无检测值或检测值远小于检测油压,则表明l10 l11逻辑阀一个或同时发生故障;

[0062]

p7无检测值或检测值远小于检测油压,则表明l12逻辑阀发生故障;

[0063]

3、若上一步中p6检测异常,则将重型液力自动变速器处于四档,打开检测总阀及检测阀。看此时各个传感器检测值,对比真值表及正常油压范围,如果检测结果和真值表出现差异,则表明发现液压元件发生故障。若第二步中p6检测结果正常则无需此步。检测结果说明:

[0064]

p6无检测值或检测值远小于检测油压,则表明l10逻辑阀发生故障;

[0065]

p7无检测值或检测值远小于检测油压,则表明l11逻辑阀发生故障;

[0066]

4、将重型液力自动变速器处于三档,并打开检测总阀。看此时p5传感器检测值,对比真值表及正常油压范围,如果检测结果和真值表出现差异,则表明发现液压元件发生故障。检测结果说明:

[0067]

p5无检测值或检测值远小于检测油压,则表明l8逻辑阀发生故障。

[0068]

工作原理:检测原理为通过将传感器的检测结果与不同档位正常工作时传感器真值表及油压范围进行对照,来判断该油路所对应的逻辑阀是否发生故障。本方法通过传感器检测油路中油压情况的方法来判断逻辑元件的故障情况,通过新增一条油路,在不干扰重型液力自动变速器正常换挡工作的情况下,当换挡逻辑元件部分出现故障,可以作为检测油路,配合压力传感器对逻辑元件进行故障检测,从而进一步减少传感器需要安装的数量,减少检测成本,并且对于串联逻辑阀中难以判断故障的逻辑元件,提供辅助检测功能,通过提供辅助检测油压对串联中的逻辑阀进一步进行故障判断,使得检测更加简便快捷。

[0069]

本具体实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。