1.本发明属于废水处理技术领域,特别涉及一种含锂废水综合回收制取磷酸铁锂的方法及应用。

背景技术:

2.锂离子电池具有电压高,循环性好,能量密度大,自放电小,无记忆效应等优点,已广泛应用于电子、无线通讯产业,也是未来电动汽车轻型高能力电池的首选电源。由于各类电子产品已经逐渐普及并保持着较快的更新换代速度,锂离子电池的需求日益增长,废旧锂离子电池以及锂离子电池生产废料的数量也是与日俱增,这些含有有价金属的废弃物属于危险废物,资源化回收再利用才是解决这一问题的最佳途径。

3.目前,针对废旧锂离子电池中有价金属的回收已经做了很多研究,较为传统的回收办法是采用酸浸工艺,即采用硫酸、硝酸、盐酸等酸将电极材料中的有价金属浸出。现有的浸出液净化工艺中,多采用氧化调节ph去除铁铝,然后采用d2ehpa(二-(2-已基己基)磷酸)萃取ni、co、mn与杂质离子分离,最后,为了将锂回收,在萃余液中加入碳酸盐沉淀锂。萃余液含有大量锂,需单独去除,且常用碳酸钠沉锂,由于碳酸锂溶度积常数为8.15

×

10-4

,li回收率低,废水还有一部分锂没有回收。除此之外,废水中还含有一部分氟离子以及残留的过渡金属离子。

4.相关技术中,针对废水中锂的回收方法,主要是将锂以碳酸锂的方式进行回收。但是,碳酸锂在水中的溶解度与温度呈反比,碳酸锂在20℃时的溶解度较大,每100g水可以溶解碳酸锂1.33g,因此该方法对于低浓度的含锂废水,只能采取加热至90℃使碳酸锂析出,才能获得较高的回收效率,这通常需要消耗大量的能耗。且相关技术中虽然还可以对含锂废水中的锂、碱等资源进行回收利用,但是其整体工艺较长,回收仪器占地面积大。同时,其在蒸发前未对溶液进行减量浓缩,能量消耗较大,不符合节能减排的要求。

5.综上,需要针对含锂废水开发一种更加合理的回收方法。

技术实现要素:

6.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种含锂废水综合回收制取磷酸铁锂的方法及应用,该方法能最大程度的回收含锂废水中的锂,并制备高价值的附加品。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种含锂废水综合回收制取磷酸铁锂的方法,包括以下步骤:

9.(1)向含锂废水中加入可溶性镁盐,固液分离,得到滤液a和氟化镁渣,调节所述滤液a的ph为碱性,固液分离得到固体渣和滤液b;

10.(2)向所述滤液b中加入可溶性磷酸盐后,调节所述滤液b的ph为酸性,再加入fe

2

和h2o2进行芬顿反应,再加入絮凝剂,固液分离得到含锂磷铁渣和滤液c;

11.(3)将步骤(1)得到的所述固体渣氨浸后固液分离,得到滤液d,将所述滤液d与步

骤(2)得到的所述含锂磷铁渣混合,补加锂源和磷源后得到混合料,将所述混合料进行水热反应,干燥,烧结得到磷酸铁锂成品。

12.优选的,步骤(1)中向所述含锂废水中锂含量小于8g/l。

13.优选的,步骤(1)中向所述含锂废水中加入可溶性镁盐后,所述含锂废水中镁离子含量为0.03-0.15mol/l。

14.进一步优选的,步骤(1)中向所述含锂废水中加入可溶性镁盐后,所述含锂废水中镁离子含量为0.05-0.10mol/l。

15.优选的,所述可溶性镁盐为硫酸镁、氯化镁或硝酸镁中的至少一种,更优选硫酸镁。

16.优选的,步骤(1)中所述调节ph为碱性是指调节ph为10-13。

17.进一步优选的,步骤(1)中所述调节ph为碱性是指调节ph为11.5-12。

18.优选的,步骤(2)中,向所述滤液b中加入可溶性磷酸盐后,所述滤液b中的磷含量为0.01-0.50mol/l。

19.进一步优选的,步骤(2)中,向所述滤液b中加入可溶性磷酸盐后,所述滤液b中的磷含量为0.01-0.20mol/l。

20.优选的,步骤(2)中,所述可溶性磷酸盐为磷酸钠或磷酸钾中的至少一种,更优选磷酸钠。

21.优选的,步骤(2)中,所述调节ph为酸性是指调节ph为3-5.5。

22.进一步优选的,步骤(2)中,所述调节ph为酸性是指调节ph为3-4。

23.优选的,步骤(2)中,加入fe

2

和h2o2的摩尔比为(1-3):1。

24.进一步优选的,步骤(2)中,加入fe

2

和h2o2的摩尔比为(1-1.5):1。

25.优选的,步骤(2)中,进行芬顿反应后,所述滤液b中的磷含量低于10-5

mol/l,化学需氧量低于200mg/l。

26.优选的,步骤(2)中,所述絮凝剂的加入量不低于0.005g/l。

27.进一步优选的,步骤(2)中,所述絮凝剂的加入量不低于0.008g/l。

28.优选的,所述絮凝剂为非离子型高分子絮凝剂,更优选聚丙烯酰胺。

29.优选的,步骤(2)中,所述滤液c可经调控ph后直接排放,或进入mvr系统蒸发结晶,制备元明粉和纯水。

30.优选的,步骤(3)中,所述固体渣氨浸时,所述固体渣与氨水的固液比为50-500g/l。

31.进一步优选的,步骤(3)中,所述固体渣氨浸时,所述固体渣与氨水的固液比为50-300g/l。

32.优选的,步骤(3)中,所述固体渣氨浸时用到的氨水的浓度为4-10mol/l,氨浸的时间为1-3h。

33.进一步优选的,步骤(3)中,所述固体渣氨浸时用到的氨水的浓度为4-6mol/l,氨浸的时间为1-2h。

34.优选的,步骤(3)中,所述混合料中锂、磷及铁元素之比为(1.0-1.1):(0.95-1.0):(0.95-1.0)。

35.进一步优选的,步骤(3)中,所述混合料中锂、磷及铁元素之比为(1.0-1.05):

(0.98-1.0):(0.98-1.0)。

36.优选的,步骤(3)中,所述锂源为碳酸锂、氢氧化锂或草酸锂中的至少一种。

37.优选的,步骤(3)中,所述磷源为磷酸一氢铵、磷酸锂、磷酸二氢铵或磷酸中的至少一种。

38.优选的,步骤(3)中,所述水热反应的温度为100-200℃,时间为1-20h。

39.进一步优选的,步骤(3)中,所述水热反应的温度为150-180℃,时间为3-15h。

40.优选的,步骤(3)中,所述水热反应是在密封环境下进行。

41.优选的,步骤(3)中,所述干燥是在80-100℃加热至液相完全蒸发,并回收氨水返回至氨浸环节使用。

42.优选的,步骤(3)中,所述烧结是于惰性气氛下进行,烧结温度为300-1000℃,时间为5-15h。

43.进一步优选的,步骤(3)中,所述烧结是于惰性气氛下进行,烧结温度为500-850℃,时间为8-12h。

44.优选的,步骤(3)中,烧结后还对得到的物料进行了粉碎、过筛及除铁处理。

45.优选的,一种含锂废水综合回收制取磷酸铁锂的方法,包括如下步骤:

46.(1)向含锂废水中加入硫酸镁,使废水中镁离子含量为0.05-0.10mol/l;

47.(2)固液分离,得到氟化镁渣和滤液a;

48.(3)使用氢氧化钠调节滤液a的ph为11.5-12,固液分离,得到固体渣和滤液b;

49.(4)向滤液b中加入磷酸钠,使滤液b中的磷含量为0.01-0.20mol/l;

50.(5)调节滤液b的ph为3-4,加入fe

2

和h2o2,投加的fe

2

/h2o2摩尔比为1.0-1.5:1,对滤液b进行芬顿反应处理,直至滤液b中的磷含量低于10-5mol/l,cod低于200mg/l,其中cod是指化学需氧量;

51.(6)向滤液b中加入pam,pam的加入量不低于0.008g/l,其中pam是指聚丙烯酰胺;

52.(7)固液分离,得到含锂磷铁渣和滤液c,滤液c经调控ph后可直接排放,或进入mvr系统蒸发结晶,制备元明粉和纯水;

53.(8)将步骤(3)所得固体渣按照固液比50-300g/l加入到4-6mol/l的氨水中,浸泡1-2h,固液分离,得到氢氧化镁渣和滤液d;

54.(9)将滤液d与步骤(7)所得含锂磷铁渣混合后,补加锂源和磷源,使混合料中li:p:fe=(1.0-1.05):(0.98-1.0):(0.98-1.0);锂源为碳酸锂、氢氧化锂、草酸锂,磷源为磷酸一氢铵、磷酸锂、磷酸二氢铵、磷酸;

55.(10)将混合料移至反应釜中密封,于150-180℃下水热反应3-15h;

56.(11)水热反应结束后,打开反应釜密封,继续在80-100℃加热至液相完全蒸发,并回收氨水;

57.(12)将蒸发残留的固体物料于惰性气氛500-850℃下烧结8-12h,经粉碎、过筛、除铁,即得磷酸铁锂成品。

58.上述方法在制备磷酸铁锂或锂电池中的应用。

59.本发明的有益效果是:

60.1、本发明含锂废水综合回收制取磷酸铁锂的方法中,首先采用可溶性镁盐去除废水中的氟离子,再经调节ph为碱性去除镁离子以及其中的镍钴锰过渡金属,再通过过量磷

酸盐的加入,使废水中的锂得到了进一步沉淀,降低了锂含量,通过芬顿反应,降低废水化学需氧量的同时,将多余的磷酸根去除,形成磷酸铁沉淀,最后,经絮凝剂进一步絮凝沉降,净化废水的同时,使磷酸锂、磷酸铁等从废水中脱离,并为下一步制备磷酸铁锂提供了碳源;

61.2、本发明含锂废水综合回收制取磷酸铁锂的方法中,通过氨水对固体渣进行浸出,使其中的镍钴锰溶解后,得到含氨镍钴锰溶液与含锂磷铁渣混合,通过原料补充,水热反应并蒸发回收氨水,使镍钴锰作为掺杂元素,并煅烧制备掺杂过渡金属的磷酸铁锂成品,不但回收了废水中的锂、过渡金属等,进一步得到高附加值的磷酸铁锂正极材料。

62.反应原理如下:

63.向含锂废水中加入可溶性镁盐:mg

2

2f-→

mgf2↓

。

64.调节滤液a的ph为碱性:mg

2

2oh-→

mg(oh)2↓

me

2

2oh-→

me(oh)2↓

(me为ni、co及mn中的至少一种)。

65.向滤液b中加入可溶性磷酸盐:3li

po

43-→

li3po4↓

。

66.加入fe

2

和h2o2进行芬顿反应:fe

3

po

43-→

fepo4↓

fe

3

3oh-→

fe(oh)3↓

。

67.将固体渣氨浸:me(oh)2 6nh3→

[me(nh3)6](oh)2。

[0068]

将混合料进行水热反应,干燥烧结:li3po4 3nh3·

h2o

→

3lioh (nh4)3po4[me(nh3)6]

2

po

43-→

me3(po4)2 6nh34lioh 4fepo4 c

→

4lifepo4 co2 2h2o。

附图说明

[0069]

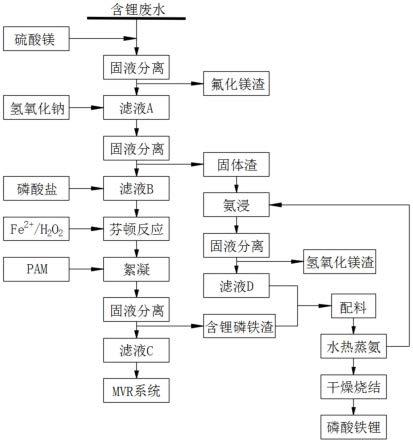

图1为本发明实施例1的流程示意图;

[0070]

图2为本发明实施例1得到的磷酸铁锂的sem图。

具体实施方式

[0071]

下面结合具体实施例对本发明做进一步的说明,其中实施例1-3和对比例1用到的含锂废水的水质如下:硫酸钠105.6g/l,氯化钠2.3g/l,锂含量5.9g/l,镍钴锰总含量5.2mg/l,氟含量185.5mg/l,cod:17000mg/l。

[0072]

实施例1:

[0073]

一种含锂废水综合回收制取磷酸铁锂的方法,如图1所示,包括如下步骤:

[0074]

(1)向含锂废水中加入硫酸镁,使废水中镁离子含量为0.05mol/l;

[0075]

(2)固液分离,得到氟化镁渣和滤液a;

[0076]

(3)使用氢氧化钠调节滤液a的ph为11.5,固液分离,得到固体渣和滤液b;

[0077]

(4)向滤液b中加入磷酸钠,使滤液b中的磷含量为0.20mol/l;

[0078]

(5)调节滤液b的ph为3.5,并对滤液b进行芬顿反应处理,加入fe

2

和h2o2,投加的fe

2

/h2o2摩尔比为1.5:1,直至滤液b中的磷含量低于10-5

mol/l,cod低于200mg/l;

[0079]

(6)向滤液b中加入pam,pam的加入量为0.008g/l;

[0080]

(7)固液分离,得到含锂磷铁渣和滤液c,滤液c经调控ph后可直接排放,或进入mvr系统蒸发结晶,制备元明粉和纯水;

[0081]

(8)将步骤(3)所得固体渣按照固液比50g/l加入到4mol/l的氨水中,浸泡1h,固液分离,得到氢氧化镁渣和滤液d;

[0082]

(9)将滤液d与步骤(7)所得含锂磷铁渣混合后,补加碳酸锂和磷酸一氢铵,使混合料中li:p:fe=1.05:1.0:1.0;

[0083]

(10)将混合料移至反应釜中密封,于180℃下水热反应3h;

[0084]

(11)水热反应结束后,打开反应釜密封,继续在100℃加热至液相完全蒸发,并回收氨水;

[0085]

(12)将蒸发残留的固体物料于惰性气氛850℃下烧结8h,经粉碎、过筛、除铁,即得磷酸铁锂成品,制得的磷酸铁锂成品的sem图如图2所示。

[0086]

实施例2:

[0087]

一种含锂废水综合回收制取磷酸铁锂的方法,包括如下步骤:

[0088]

(1)向含锂废水中加入硫酸镁,使废水中镁离子含量为0.08mol/l;

[0089]

(2)固液分离,得到氟化镁渣和滤液a;

[0090]

(3)使用氢氧化钠调节滤液a的ph为11.8,固液分离,得到固体渣和滤液b;

[0091]

(4)向滤液b中加入磷酸钠,使滤液b中的磷含量为0.10mol/l;

[0092]

(5)调节滤液b的ph为3,并对滤液b进行芬顿反应处理,加入fe

2

和h2o2,投加的fe

2

/h2o2摩尔比为1.3:1,直至滤液b中的磷含量低于10-5

mol/l,cod低于200mg/l;

[0093]

(6)向滤液b中加入pam,pam的加入量为0.009g/l;

[0094]

(7)固液分离,得到含锂磷铁渣和滤液c,滤液c经调控ph后可直接排放,或进入mvr系统蒸发结晶,制备元明粉和纯水;

[0095]

(8)将步骤(3)所得固体渣按照固液比150g/l加入到5mol/l的氨水中,浸泡1.5h,固液分离,得到氢氧化镁渣和滤液d;

[0096]

(9)将滤液d与步骤(7)所得含锂磷铁渣混合后,补加氢氧化锂和磷酸二氢铵,使混合料中li:p:fe=1.03:0.99:0.99;

[0097]

(10)将混合料移至反应釜中密封,于170℃下水热反应9h;

[0098]

(11)水热反应结束后,打开反应釜密封,继续在90℃加热至液相完全蒸发,并回收氨水;

[0099]

(12)将蒸发残留的固体物料于惰性气氛700℃下烧结10h,经粉碎、过筛、除铁,即得磷酸铁锂成品。

[0100]

实施例3:

[0101]

一种含锂废水综合回收制取磷酸铁锂的方法,包括如下步骤:

[0102]

(1)向含锂废水中加入硫酸镁,使废水中镁离子含量为0.10mol/l;

[0103]

(2)固液分离,得到氟化镁渣和滤液a;

[0104]

(3)使用氢氧化钠调节滤液a的ph为12,固液分离,得到固体渣和滤液b;

[0105]

(4)向滤液b中加入磷酸钠,使滤液b中的磷含量为0.01mol/l;

[0106]

(5)调节滤液b的ph为4,并对滤液b进行芬顿反应处理,加入fe

2

和h2o2,投加的fe

2

/h2o2摩尔比为1.0:1,直至滤液b中的磷含量低于10-5

mol/l,cod低于200mg/l;

[0107]

(6)向滤液b中加入pam,pam的加入量为0.01g/l;

[0108]

(7)固液分离,得到含锂磷铁渣和滤液c,滤液c经调控ph后可直接排放,或进入mvr系统蒸发结晶,制备元明粉和纯水;

[0109]

(8)将步骤(3)所得固体渣按照固液比300g/l加入到6mol/l的氨水中,浸泡2h,固

液分离,得到氢氧化镁渣和滤液d;

[0110]

(9)将滤液d与步骤(7)所得含锂磷铁渣混合后,补加草酸锂和磷酸,使混合料中li:p:fe=1.0:0.98:0.98;

[0111]

(10)将混合料移至反应釜中密封,于150℃下水热反应15h;

[0112]

(11)水热反应结束后,打开反应釜密封,继续在80℃加热至液相完全蒸发,并回收氨水;

[0113]

(12)将蒸发残留的固体物料于惰性气氛500℃下烧结12h,经粉碎、过筛、除铁,即得磷酸铁锂成品。

[0114]

对比例1:

[0115]

一种含锂废水综合回收制取磷酸铁锂的方法,包括如下步骤:

[0116]

(1)向含锂废水中加入碳酸钠,使废水中的碳酸根含量为0.20mol/l,固液分离,得到碳酸盐;

[0117]

(2)调节废水ph为4,并对废水进行芬顿反应处理,加入fe

2

和h2o2,投加的fe

2

/h2o2摩尔比为1.5:1,加入量与实施例1相同;

[0118]

(3)向废水中加入pam,pam的加入量为0.008g/l;

[0119]

(4)固液分离,废水铁含量较高、ph为4.6较低无法达标排放,固体进入下一工序;

[0120]

(5)将得到的固体与碳酸锂、磷酸一氢铵、氢氧化铁混合,混合料中li:p:fe=1.05:1.0:1.0;

[0121]

(6)将混合料研磨2h后,在150℃下干燥4h;

[0122]

(7)将干燥后的物料在惰性气氛850℃下烧结9h;

[0123]

(8)经粉碎、过筛、除铁,即得磷酸铁锂成品。

[0124]

试验例:

[0125]

1.对实施例1-3及对比例1在综合回收制取磷酸铁锂的过程中排放的废水(滤液c)的水质进行检测,检测结果如表1所示。

[0126]

表1:废水水质检测结果:

[0127][0128]

由表1可知,利用本发明的含锂废水综合回收制取磷酸铁锂的方法在综合回收制取磷酸铁锂的过程中排放的废水中li的含量不超过10.2mg/l,远小于对比例1中排放的废水中li的含量,同时利用本发明的含锂废水综合回收制取磷酸铁锂的方法在综合回收制取磷酸铁锂的过程中排放的废水中的镍钴锰及铁均未检出,且f不超过7.8mg/l。

[0129]

2.以实施例1-3及对比例1得到的磷酸铁锂正极材料,乙炔黑为导电剂,pvdf为粘结剂,按质量比8:1:1进行混合,并加入一定量的有机溶剂nmp,搅拌后涂覆于铝箔上制成正极片,负极采用金属锂片;隔膜为celgard2400聚丙烯多孔膜;电解液中溶剂为ec、dmc和emc按质量比1:1:1组成的溶液,溶质为lipf6,lipf6的浓度为1.0mol/l;在手套箱内组装2023型

扣式电池。对电池进行充放电循环性能测试,在截止电压2.2-4.3v范围内,测试0.2c、1c放电比容量;测试电化学性能结果如表2所示。

[0130]

表2:电池的电化学性能测试结果:

[0131][0132][0133]

由表2可知,利用本发明的含锂废水综合回收制取磷酸铁锂的方法制备得到的磷酸铁锂在组装成电池后,0.2c放电容量能达到147.6mah/g以上,1c放电容量能达到140.1mah/g以上,电化学性能优于对比例1含锂废水综合回收制取磷酸铁锂的方法制备得到的磷酸铁锂。

[0134]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。