用于控制增材制造系统的系统和方法

1.相关申请的交叉引用

2.本技术要求于2020年2月26日提交的美国专利申请序列号16/802,303的优先权,其公开内容通过引用并入本文。

技术领域

3.本公开涉及增材制造系统等。更特别地,本公开涉及控制增材制造系统的操作以形成多材料部件。

背景技术:

4.增材制造(例如,金属增材制造(mam)等)已用于工业中以促进使用传统技术难以或不可能形成的设计的制造。典型地,增材制造技术允许逐层地进行设计的制造,而无需使用模具或冲模。用于增材制造的已知方法和系统中的每一种各具有某些优点和缺点。

技术实现要素:

5.本发明涉及用于增材制造系统的几种替代设计、增材制造系统的装置及方法。尽管注意到增材制造方法和系统是已知的,但仍需要对这些方法和系统进行改进。

6.因此,本发明的一个说明性实例可包括一种控制增材制造系统以形成多材料部件的方法。该方法可包括识别第一材料的模型,第一材料的模型配置为基于用于由第一材料形成的部件的一个或多个参数目标来输出增材制造系统的参数值;识别第二材料的模型,第二材料的模型可配置为基于用于由第二材料形成的部件的一个或多个参数目标来输出增材制造系统的参数值;识别源于具有第一材料和第二材料的梯度的多个样本的观测数据,其中对于多个样本中的每个样本而言,观测数据可包括由增材制造系统用于形成样本的一组参数值,以及用于多材料部件的一个或多个参数目标中每一个的相关测量值;以及基于第一材料的模型、第二材料的模型和观测数据,建立用于增材制造系统的操作参数值以至少部分地使用第一材料和第二材料形成多材料部件。操作参数值可配置为产生多材料部件,其具有用于多材料部件的一个或多个参数目标中至少一个的预定值。

7.对于上述实施例中的任一个来说另外地或替代地,该方法还可包括识别具有第一材料和第二材料的梯度的多材料部件的模型,模型用于基于用于多材料部件的一个或多个参数目标来确定增材制造系统的操作参数值,具有第一材料和第二材料的梯度的多材料部件的模型基于第一材料的模型、第二材料的模型和观测数据。

8.对于上述实施例中的任一个来说另外地或替代地,可基于用于多材料部件的一个或多个参数目标中每一个的预定值从具有第一材料和第二材料的梯度的多材料部件的模型输出用于增材制造系统的操作参数值。

9.对于上述实施例中的任一个来说另外地或替代地,多个样本中的样本可使用增材制造系统形成。

10.对于上述实施例中的任一个来说另外地或替代地,增材制造系统的参数值可包括

激光功率、激光速度和激光扫描间距(hatch)中的一个或多个的值。

11.对于上述实施例中的任一个来说另外地或替代地,用于由第一材料形成的部件、由第二材料形成的部件以及多材料部件中一个或多个的一个或多个参数目标可包括密度和表面粗糙度中的一个或两者。

12.对于上述实施例中的任一个来说另外地或替代地,用于由第一材料形成的部件的一个或多个参数目标可以是以下中的一个:1)用于仅由第一材料形成的部件的一个或多个参数目标以及2)在多材料部件仅由第一材料形成的位置处用于多材料部件的一个或多个参数目标;并且用于由第二材料形成的部件的一个或多个参数目标可以是以下中的一个:1)用于仅由第二材料形成的部件的一个或多个参数目标以及2)在多材料部件仅由第二材料形成的位置处用于多材料部件的一个或多个参数目标。

13.对于上述实施例中的任一个来说另外地或替代地,源于具有第一材料和第二材料的梯度的多个样本的观测数据可以是在多个样本中每个样本的相同梯度混合物位置处沿着多材料部件中第一材料和第二材料的梯度获取的。

14.对于上述实施例中的任一个来说另外地或替代地,用于多材料部件一个或多个参数目标中每一个的预定值可出现在与从多个样本获取观测数据所在的梯度混合物位置相同的多材料部件的梯度混合物位置处。

15.对于上述实施例中的任一个来说另外地或替代地,多个样本可包括具有第一材料和第二材料的梯度的五(5)个或更多个样本。

16.对于上述实施例中的任一个来说另外地或替代地,增材制造系统可包括选择性激光熔化(slm)系统。

17.本发明的另一个说明性实例可包括一种计算机可读介质,其上以非暂时状态存储有供计算装置使用的程序代码,程序代码使计算装置执行操作增材制造系统的方法,方法包括:接收对第一材料的选择;接收对第二材料的选择;基于第一材料和第二材料建立用于增材制造系统的操作参数值。操作参数值可配置为使增材制造系统至少部分地使用第一材料和第二材料形成部件并具有第一材料和第二材料的梯度。

18.对于上述实施例中的任一个来说另外地或替代地,该方法还可包括接收对用于部件的参数的一个或多个目标的选择;其中建立增材制造系统的操作参数值基于第一材料、第二材料和用于部件的参数的一个或多个目标。

19.对于上述实施例中的任一个来说另外地或替代地,该方法还可包括基于第一材料和第二材料开发算法;其中算法配置为输出操作参数值。

20.对于上述实施例中的任一个来说另外地或替代地,算法可基于第一材料、第二材料以及源于使用第一材料和第二材料形成的多个样本部件的观测数据开发,多个样本部件中的每个样本部件可具有第一材料和第二材料的梯度。

21.对于上述实施例中的任一个来说另外地或替代地,多个样本部件中的每个样本部件使用增材制造系统与用于形成多个样本部件中其他样本部件的多组操作参数值不同的一组操作参数值形成。

22.对于上述实施例中的任一个来说另外地或替代地,该方法还可包括输出控制信号以使增材制造系统至少部分地形成部件。

23.本发明的另一个说明性实例可包括一种增材制造系统的控制器,其包括:处理器;

配置为以非暂时状态存储指令的存储器,指令可由处理器执行以使处理器:接受对第一材料的选择;接受对第二材料的选择;基于第一材料和第二材料识别用于增材制造系统的一个或多个操作参数值;以及根据一个或多个操作参数值控制增材制造系统的操作以使用第一材料和第二材料形成部件。

24.对于上述实施例中的任一个来说另外地或替代地,部件可具有第一材料和第二材料的梯度,并且一个或多个操作参数值可基于一个或多个参数目标在第一材料和第二材料的梯度的梯度混合物位置处的期望值来识别。

25.对于上述实施例中的任一个来说另外地或替代地,可由处理器执行的指令还可配置为使处理器:接受与使用第一材料和第二材料形成并具有第一材料和第二材料的梯度的多个样本部件相关联的观测数据;以及基于第一材料、第二材料和观测数据开发算法,算法配置为输出一个或多个操作参数值。

26.对于上述实施例中的任一个来说另外地或替代地,用于基于用于部件参数的一个或多个参数目标确定增材制造系统的参数值的第一材料的模型和用于基于一个或多个参数目标确定增材制造系统的参数值的第二材料的模型可存储在模型数据库中并由处理器用来响应于对第一材料的选择和对第二材料的选择确定一个或多个操作参数值。

27.上面对一些示例实施例的概述不旨在描述本发明每个公开的实施例或每个实施方式。

附图说明

28.通过结合附图考虑以下对各种实施例的详细描述,可更全面地理解本发明,其中:

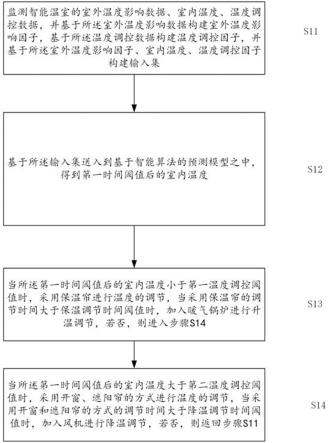

29.图1是说明性增材制造方法的示意性流程图;

30.图2是说明性选择性激光熔化系统的示意图;

31.图3是选择性激光熔化说明性方法的示意性流程图;

32.图4是控制增材制造系统以形成多材料部件的说明性系统的示意性框图;

33.图5是形成用于识别增材制造系统的操作参数值以形成多材料部件的模型的说明性结构的示意图;

34.图6是控制增材制造系统以形成多材料部件的说明性方法的示意性流程图;

35.图7是说明性多材料部件的示意图和相关图;

36.图8是通过组成多材料部件用于增材制造系统的操作参数说明性值的示意图表;和

37.图9是描绘图8图表中展示的操作参数说明性值的示意图。

38.虽然本发明可作出各种修改和替代形式,但其具体细节已通过示例的方式在附图中示出并将详细描述。然而,应当理解,本发明并不旨在将要求保护的本发明的各方面限于所描述的特定实施例。相反地,本发明旨在涵盖落在要求保护的本发明的实质和范围内的所有修改、等同物和替代物。

具体实施方式

39.对于下列定义的术语而言,除非在权利要求或本说明书的其他地方给出不同的定义,否则这些定义应是适用的。

40.所有数值在本文均假定由术语“约”进行修饰,无论是否明确表示。术语“约”通常是指本领域技术人员认为等同于所引用的值(即,具有相同的功能或结果)的数字范围。在许多情况下,术语“约”可表示包括四舍五入到最接近的有效数字的数字。

41.由端点表示的对数字范围的叙述包括在该范围内的所有数字(例如,1至5包括1、1.5、2、2.75、3、3.80、4和5)。

42.虽然公开了关于各种部件、特征和/或规格的一些合适的尺寸、范围和/或值,但本发明所属领域的技术人员应理解,根据那些明确公开的教导可得到所需的尺寸、范围和/或值。

43.如本说明书和所附权利要求中使用的,单数形式“一”和“该”包括复数指代,除非内容另有明确指示。如本说明书和所附权利要求中使用的,术语“或”通常使用其包括“和/或”的意义,除非内容另有明确指示。

44.应参考附图阅读以下详细描述,不同附图中的类似元件具有相同的编号。具体实施方式和不一定按比例绘制的附图描绘了说明性实施例且并不旨在限制要求保护的本发明的范围。所示的说明性实施例仅旨在是示例性的。任何说明性实施例的选定特征可并入另外的实施例中,除非明确表示与此相反。

45.如上面讨论的,增材制造促进了使用已知技术,诸如使用模具、模塑技术、挤出技术、传统机械加工技术和/或其他已知制造技术难以或不可能进行制造的设计的制造。通常,增材制造可指用于快速原型制作和零件制造的制造技术,这些制造技术允许通过根据从3d数字模型切片得到的一系列两维(2d)、截面沉积图来沉积多个材料薄层从而将三维(3d)数字模型(例如,计算机辅助设计(cad)的设计等)转换为三维对象或部件。增材制造可包括在各种不同状态下的材料的沉积,包括但不限于液体、粉末、熔融材料等。可使用增材制造技术处理的示例材料包括但不限于金属、合金、陶瓷、聚合物、复合材料(例如,金属复合材料、聚合物复合材料、金属-聚合物复合材料等)、通气结构、多相材料等。

46.图1描绘了说明性增材制造技术或方法100。方法100可包括创建几何构造的3d设计102。在一些情况下,可用cad软件创建几何构造的3d设计并存储在文件中,然后可将文件提供给增材制造系统104。在提供给增材制造系统之前(例如,通过cad软件和/或其他合适的软件进行)和/或之后,可将具有3d设计的文件转换为增材制造系统可读的文件以根据创建的3d设计(例如,立体光刻(stl)格式和/或其他合适的格式)制造部件。一旦文件是增材制造系统可读的格式,增材制造系统就可基于该文件进行3d设计的几何构造或部件的制造106。尽管不是必需的,但可对制造的3d设计的几何构造进行后处理108以最终确定几何构造或部件。示例性后处理技术包括但不限于打磨、平滑、喷砂、电镀、涂覆、喷漆、车削等。

47.有多种增材制造技术。示例性增材制造技术包括但不限于立体光刻(sla)、数字光处理(dlp)、熔融沉积成型(fdm)、选择性激光烧结(sls)、选择性激光熔化(slm)(例如,也称为直接金属激光熔化(dmlm)和/或激光粉末床熔融(lpbf))、电子束熔化(ebm)等。尽管本文公开的概念可能主要是关于slm进行描述的,但这些概念也可用于其他合适的增材制造技术中。

48.slm可利用高功率密度激光来熔化和熔融粉末(例如,金属粉末)。使用slm,可通过根据由3d几何构造设计的cad文件确定的图案选择性地熔化和熔融在层内和层间的粉末来构建部件。slm可能是期望的增材制造技术,因为其已示为产生接近全密度的功能部件。

49.任何合适的材料都可用于slm技术中。合适的材料包括以雾化(例如,粉末)形式存在的材料。尽管可能期望具有球形形式的粉末,但这不是必需的。通常用于slm的示例性材料包括但不限于铜、铝、钨、不锈钢、工具钢、钴铬、钛、陶瓷、复合材料和/或其他合适的材料。

50.图2描绘了配置为基于cad文件中的3d设计几何构造来制造3d部件的示例slm系统10。除了其他特征之外,slm系统10可包括粉末输送床12、制造粉末床14、激光器16、扫描器系统18、辊20或其他合适的粉末移动部件,和/或一个或多个其他合适的部件。

51.粉末输送床12可配置为响应于辊20沿箭头24方向的移动而将粉末22输送至辊20以运输到制造粉末床14。粉末输送床12可包括配置为沿箭头28方向移动以将粉末22推进至辊20的粉末输送活塞26。粉末输送活塞26可配置为以一个或多个预定的连续或非连续速率沿箭头28的方向推进。在一些情况下,粉末输送活塞26可由偏置元件(例如,弹簧等)偏置以沿箭头28的方向移动,其中粉末22的重量可平衡偏置元件。替代地或另外地,粉末输送活塞26可与slm系统10的控制器通信并配置为响应于控制器指定推进距离和/或速率的控制信号而沿箭头28的方向推进,配置推进距离和/或速率以便在制造粉末床14上形成具有预定厚度的粉末层22。此外,辊20可与slm系统10的控制器通信以便形成具有预定厚度的粉末层22。层的厚度通常在约二十(20)微米至一百(100)微米的范围内。

52.制造粉末床14可配置为接收粉末22,该粉末配置为熔化成部件30(例如,3d部件和/或其他合适的部件)。一旦在制造粉末床14上形成层,源于激光器16的激光束32可由扫描器系统18指引至层上的一个或多个位置以在一个或多个位置处熔化粉末22并形成部件30的层。扫描器系统18可包括和/或可与slm系统10的控制器通信,并可配置为基于用于创建部件30的cad文件中3d几何构造的层来将激光束32指引至粉末22的层上的位置。激光束32可配置为将制造粉末床14上形成层的粉末22的颗粒熔化成在该层粉末22的其他颗粒和/或制造粉末床14上粉末22的一个或多个先前层的颗粒以形成部件30。

53.在一些情况下,扫描器系统18可包括马达和/或镜子。当被包括在内时,马达可配置为移动和/或调整镜子,以便将激光束32指引至制造粉末床14上粉末层的一个或多个位置。

54.制造粉末床14可包括配置为沿箭头36方向移动以便响应于辊20沿箭头24方向的移动来接收粉末22的额外层的制造活塞34。制造活塞34可配置为以一个或多个预定的连续或非连续速率沿箭头36方向推进。在一些情况下,制造活塞34可由偏置元件(例如,弹簧等)偏置以沿与箭头36相反的方向移动,其中粉末22和制造粉末床处部件30的重量可平衡偏置元件。替代地或另外地,制造活塞34可与slm系统10的控制器通信并配置为响应于控制器指定推进距离和/或速率的控制信号沿箭头36方向推进,以便在制造粉末床14上形成粉末22具有预定厚度的层,该层是部件30的层。

55.slm系统10可具有可配置为获得用于部件30的一个或多个参数目标(例如,用于部件30的参数的目标)的不同值的多种参数(例如,操作参数)。slm系统10的示例性可配置参数可包括但不限于与激光器16相关的参数、系统操作参数和/或其他合适的参数。与激光器16相关的示例性可调整参数可包括但不限于填充/核心参数(例如,扫描策略、功率、速度、间距、光束直径、光束偏移、交替角度等)、轮廓/边界参数(例如,下/上蒙皮功率、下/上蒙皮速度、厚度、光束偏移、过道、功率、速度等)、支撑结构参数(例如,功率、速度等)和/或与激

光器16相关的其他合适的可调整参数。与系统操作参数相关的示例性可调整参数包括但不限于层厚度参数、气流参数、构建板温度参数、比例因子参数和/或与系统操作相关的其他合适的可调整参数。

56.除了其他类型的参数之外,用于部件30的参数目标可包括机械性能参数、物理性能参数和冶金性能。部件30的示例性机械性能可包括但不限于极限抗拉强度、屈服强度、应变、疲劳寿命、硬度、表面粗糙度等。示例性物理性能参数可包括但不限于密度、弹性模量等。示例性冶金性能参数可包括但不限于晶体结构的特征、晶粒度和形态等。

57.图3描绘了使用说明性slm系统(例如,slm系统10和/或其他合适的slm系统)的方法200。方法200可包括使用cad软件创建几何构造的3d设计202和创建或提供具有几何构造的3d设计的文件204。一旦在文件中创建了3d几何构造,3d几何构造就可进行切片206并存储在文件或新文件中,其中3d几何构造的每个切片可用于制定出由3d几何构造形成的部件的层的激光定位。一旦3d几何构造已进行切片,包含切片的3d几何构造的文件可输入到slm系统中208以基于3d几何构造创建部件。替代地,可在将包含3d几何构造的文件提供给slm系统或在slm系统中形成包含3d几何构造的文件之后,在slm系统中对3d几何构造进行切片。在一些情况下,提供给slm系统的文件可包括用于slm系统的一个或多个操作参数。另外地或替代地,可在slm系统(例如,在slm系统控制器的用户界面和/或在一个或多个其他合适的位置)处设置用于slm系统的一个或多个操作参数。

58.一旦包含切片的3d几何构造的文件或数据位于slm系统中,粉末(例如,粉末22和/或其他合适的粉末)的层可涂覆在制造粉末床(例如,制造粉末床14和/或其他合适的粉末床)上210以基于用于slm系统的操作参数进行处理。在一个示例中,包含切片的3d几何构造和/或在slm系统处设置或由slm系统设置的文件中的操作参数可指定用于层厚度的值、用于激光速度/速率的值、用于激光功率的值以及用于激光间距(hatching)的值(例如,用于激光的连续行的行间距)和/或其他合适的操作参数。一旦层已涂覆在制造粉末床上,就可将源于激光器(例如,激光器16和/或其他合适的激光器)的激光束(例如,激光束32和/或其他合适的激光束)施加至制造粉末床上的材料层212,以基于由3d几何构造的切片创建的图和含有切片的3d几何构造和/或在slm系统处设置的文件中的操作参数形成部件的层。

59.在根据3d几何构造的切片和操作参数将激光施加到材料层之后,slm系统可判断部件是否完成214。如果部件未完成,则方法200可包括涂覆另一个材料层210并且可施加激光212以使用3d几何构造作为图的下一个连续切片来形成部件的下一个层。重复该过程,直到3d几何构造的所有切片都已处理,于是部件完成了216。

60.特别地,增材制造技术和slm技术需要用于增材制造系统的操作参数,其具有取决于用于形成部件的材料和用于所形成的部件的参数目标的值。例如,在slm系统中,用于激光器的参数值可取决于用于形成部件的材料类型和用于部件的特定参数目标。用于激光器的此类参数值包括但不限于用于激光功率、激光速度和激光器的扫描间距(例如,激光器的线之间的间距)的值。

61.当部件要由单一材料制成时,用于增材制造系统的操作参数的设置值可能相对简单,这是因为仅需考虑单一材料将如何受到用于增材制造系统的操作参数的不同值或不同的多组值的影响。然而,当增材制造系统使用两种或更多种材料来形成具有用于部件参数目标的预定值的多材料部件时,除了其他复杂情况之外,可能由于在两种或更多种材料之

间界面处材料的混合和沿着两种或更多种材料之间的界面用于实现参数目标的期望值所需的(例如,改变的)各种操作参数而难以确定增材制造系统用于实现终端部件参数目标的预定值的操作参数的值。例如,当用slm系统制造具有两种或多种材料的部件时,梯度界面(例如,梯度,如下面更详细讨论的)将异质材料结合在一起,并且由于梯度界面的组分关于位置逐渐变化,在梯度界面上的任何给定点可能需要一组独特的激光参数(例如,激光参数可能会作为梯度界面组分的函数而变化)以实现用于部件参数目标的预定值(例如,基于在异质材料之间的结合水平)。

62.部件参数目标的预定值可以是任何期望值。在一个示例中,部件参数目标的预定值可以是用于一个或多个部件参数目标的期望设置值(例如,输入至增材制造系统中或从增材制造系统的数据库获得或从与增材制造系统通信的数据库获得)。替代地或另外地,鉴于在产生部件时要考虑一个或多个部件参数目标的组,部件参数目标的一个或多个预定值可以是优化值。例如,如果要考虑部件的表面粗糙度和材料密度操作参数,则可设置用于增材制造系统的操作参数值以实现具有表面粗糙度和材料密度的最佳可能组合的部件。

63.随着越来越多的材料用于形成多材料部件,随着要确定更多的操作参数值,和/或随着考虑更多的终端部件参数目标,建立操作参数值对于用户来说在计算方面变得太复杂,以至于无法在不使用计算装置的情况下来确定。如下面更详细讨论的,提供了一种用于建立用于增材制造系统(例如,slm系统)的操作参数值的值的技术,其至少部分地基于了解要用于以增材制造系统形成多材料部件的材料,以形成具有用于一个或多个部件参数目标的预定值的部件。增材制造系统可使用本文讨论的技术来提高可用以制造的多材料部件的精度。

64.图4描绘了说明性增材制造系统40(例如,slm系统和/或其他合适的增材制造系统)的示意性框图,其配置为形成具有终端部件参数目标的预定值的多材料部件。在一些情况下,增材制造系统40可包括配置为建立用于增材制造系统40的操作参数的值44的控制器42(例如,计算装置)。此外,在一些情况下,控制器42可配置为通过建立用于设置用于操作参数的值的控制信号46和/或基于建立的用于操作参数的值来形成多材料部件,随后发出这些控制信号或以其他方式将其输出至增材制造系统40的相关部件以与slm系统10通信地实现多材料部件的形成而控制增材制造系统40的操作。

65.控制器42可以是配置为处理增材制造系统40的数据或用于增材制造系统40的数据的任何合适的计算装置。如图4所示,控制器42可以是增材制造系统40的部件或以其他方式包括在增材制造系统40中,和/或控制器42或控制器42的一部分可以是与增材制造系统40分开且与其通信的部件。在一些情况下,控制器42可与远程服务器通信和/或可包括在远程服务器中。当控制器42或控制器42的至少一部分是与增材制造系统40的结构分开的部件时,控制器42可通过一个或多个有线或无线连接或网络(例如,局域网(例如,lan)和/或广域网(wan))与增材制造系统40的电子部件通信。

66.除了其他合适的部件之外,说明性控制器42可包括一个或多个处理器48、存储器50和/或i/o单元52。图4中未描绘的、控制器42的示例的其他合适的部件可包括但不限于通信部件、用户界面、触摸屏、显示屏、可选按钮、壳体和/或控制器的其他合适的部件。如上面讨论的,控制器42的一个或多个部件可与增材制造系统40分开和/或并入到增材制造系统40中,如图4所示。

67.控制器42的处理器48可包括单个处理器或者单独地或彼此一起工作的多于一个的处理器。处理器48可配置为执行指令,包括可加载到存储器50和/或其他合适的存储器中的指令。处理器48的示例部件可包括但不限于微处理器、微控制器、多核处理器、图形处理单元、数字信号处理器、专用集成电路(asic)、现场可编程门阵列(fpga)、分立电路和/或其他合适类型的数据处理装置。

68.控制器42的存储器50可包括单个存储器部件或者各自单独地或彼此一起工作的多于一个的存储器部件。存储器50的示例类型可包括随机存取存储器(ram)、eeprom、flash、合适的易失性存储装置、合适的非易失性存储装置、持久性存储器(例如,只读存储器(rom)、硬盘驱动器、闪存、光盘存储器和/或其他合适的持久性存储器)和/或其他合适类型的存储器。存储器50可以是或可以包括非暂时性计算机可读介质。存储器可包括可由处理器48执行以使处理器执行本文所述的一种或多种方法和/或技术的指令。

69.控制器42的i/o单元52可包括单个i/o部件或者各自单独地或彼此一起工作的多于一个的i/o部件。示例i/o单元52可以是或可以包括任何合适类型的通信硬件和/或软件,其包括但不限于配置为与增材制造系统40的电子部件通信和/或配置的其他合适的计算装置或系统的通信端口。i/o单元52的示例类型可包括有线端口、无线端口、射频(rf)端口、低能蓝牙端口、蓝牙端口、近场通信(nfc)端口、hdmi端口、wifi端口、以太网端口、vga端口、串行端口、并行端口、分量视频端口、s-视频端口、复合音频/视频端口、dvi端口、usb端口、光学端口和/或其他合适的端口。

70.控制器42可配置为建立用于增材制造系统40的操作参数值,以使用两种或更多种材料(例如,第一材料、第二材料、第n材料等)至少部分地形成多材料部件。为了便于建立用于增材制造系统40的操作参数值,控制器42可具有、可配置为确定、和/或可配置为接收要在多材料部件中使用的第一材料的模型54、要在多材料部件中使用的第二材料的模型56直到要用于多材料部件中的第n材料的模型58。模型54、56、58可配置为基于用于由与模型相关的材料形成的部件的一个或多个参数目标输出增材制造系统40的参数值(例如,操作参数的值)。此外,控制器42可配置为接收源于由第一材料、第二材料直到第n材料形成的多个多材料样本部件的数据60(例如,观测数据)。基于要用于形成多材料部件的材料的模型54、56、58和源于多材料样本部件的数据,控制器可确定一个或多个操作参数值44,并且可选地发出控制信号46,该控制信号46设置用于操作参数的值和/或用于使用增材制造系统40的操作参数的确定值来形成多材料部件的值。用于形成多材料部件的材料的模型54、56、58可存储在任何合适的位置,包括但不限于存储器50和/或远程服务器。尽管图4将用于形成多材料部件的材料的模型54、56、58描绘为输入到控制器42中或由控制器42接收,但是控制器42可配置为根据从由材料制成的部件(例如,样本)(例如,由单种材料制成的部件和/或在仅由单种材料形成的位置处的多材料部件)获得的数据开发模型54、56、58,针对该材料正在开发模型54、56、58。另外地或替代地,除了控制器42之外的一个或多个计算装置可用于开发模型54、56、58,并且一旦进行了开发,模型可提供给控制器42。用于形成模型54、56、58的数据可存储在控制器42的存储器50中、远程服务器处和/或与控制器42通信的一个或多个其他合适位置处。在一些情况下,可用于形成模型54、56、58的数据可由控制器42直接使用,而不是使用模型或作为使用模型的补充。

71.材料用于形成模型(例如,模型54、56、58)的数据可包括用于对材料建模以使用增

材制造系统40生产部件的任何合适的数据。在一个示例中,材料用于形成模型的数据可包括但不限于源于由材料形成和使用增材制造系统形成的一个或多个部件的数据,其中源于部件的数据除了其他合适的数据之外包括部件的材料、用于形成部件的一个或多个操作参数的值以及用于使用一个或多个操作参数的值形成的部件的一个或多个参数目标的值。当与从多材料部件获得数据相比时,用于形成针对由特定材料形成的部件的数据可能相对容易获得,这是因为单材料部件在历史上比多材料部件更易于使用增材制造系统形成。

72.可基于源于由材料形成并用任何合适的模型开发技术使用增材制造系统形成的一个或多个部件的数据来开发材料的模型(例如,模型54、56、58)。在一些情况下,可使用源于由材料形成的多个部件和源于使用回归分析和/或其他合适的模型开发技术的增材制造系统的数据形成材料的模型。在一个示例中,可将源于一个或多个部件的数据输入至计算装置,并且软件可配置为开发拟合至数据的模型。

73.要从其获得数据以形成材料的模型的多个部件可基于模型的期望准确度变化。在一个示例中,使用可从其获得数据的更多的部件可产生更准确的模型。可从其获得数据以形成材料的模型的部件的示例数量可包括十(10)个部件、二十(20)个部件、三十(30)个部件、五十(50)个部件和/或其他合适数量的部件。

74.在一些情况下,可为增材制造系统40的每组操作参数开发不同的模型和/或可为用增材制造系统40形成的部件的每组参数目标开发不同的模型。替代地或另外地,考虑到用于增材制造系统40的所有可能的操作参数和/或用于使用特定材料形成的部件的所有参数目标,可为特定材料开发或利用主模型。

75.在当材料密度和表面粗糙度是由增材制造系统40用铜制成的部件的重要参数目标时的示例模型中,模型可配置为对增材制造系统40的不同参数值如何改变用增材制造系统40形成的铜部件的材料密度和材料粗糙度的值进行建模。此外,该示例中的模型可配置为输出增材制造系统40配置为实现材料密度和材料粗糙度中一个或两者的特定或期望值的参数值或一组参数值。例如,可确定参数值以实现材料密度和材料粗糙度的最佳组合或另外期望的组合。就这点而言,在该示例中用于创建模型的数据可以取自样本铜部件,并且对于每个部件来说,其具有用于形成样本铜部件的针对增材制造系统40的一组操作参数和所产生的源于样本铜部件的用于一个或多个参数目标的值。

76.源于多个多材料样本部件的数据60可存储在任何合适的位置,包括但不限于存储器50、远程服务器和/或与控制器通信的一个或多个其他合适的位置。在一些情况下,用户可将数据直接输入到增材制造系统40(例如,控制器42和/或增材制造系统40的其他合适的部件)(例如,至其数据库)中,和/或控制器42可配置为从与控制器42通信的计算装置的数据库(例如,远程服务器或其他合适的计算装置的数据库)提取数据60。

77.源于多个多材料样本部件的数据60可以是源于具有第一材料和第二材料的梯度的多材料样本部件的数据。第一材料和第二材料的梯度可以是第一材料和第二材料的混合,其从第一材料的百分之百逐渐变化至第二材料的百分之百。对于具有第一材料和第二材料的梯度的每个样本部件而言,可获得数据,其包括由增材制造系统40用来形成样本的一组参数值,以及用于多材料部件的一个或多个参数目标中每一个的相关测量值。

78.可沿着第一材料和第二材料的梯度获得用于样本多材料部件的一个或多个参数目标中每一个的测量值。例如,可在期望的梯度混合物位置处沿着样本多材料部件中第一

材料和第二材料的梯度测量或取得用于一个或多个参数目标中每一个的测量值。在一些情况下,对于多个样本多材料部件的每个样本多材料部件而言,可在相同的梯度混合物位置处沿着材料的梯度测量或取得用于一个或多个参数目标中每一个的测量值。梯度混合物位置可以以任何合适的方式定义,包括但不限于,通过距形成梯度的材料中一种的百分之百浓度位置的距离、通过百分比混合(例如,通过原子量、通过颗粒数等)和/或通过识别沿着两种或更多种材料的梯度的位置的一种或多种其他合适的方式进行。

79.可识别和/或以其他方式获得源于具有第一材料和第二材料的梯度的任何合适数量的样本多材料部件的数据60。在一些情况下,可获得用于多材料部件一个或多个参数目标每一组的样本多材料部件的最小预定数量的数据60。在一些情况下,多材料部件的最小预定数量可确定为在需要足够样本之间的平衡,以减少在产生用于增材制造系统40的参数值中的错误从而形成具有参数目标的期望值的多材料部件以及减小在创建可用作样本部件的多材料部件中的困难。多材料部件的示例最小预定数量可以是至少一(1)个、至少两(2)个、至少三(3)个、至少四(4)个、至少五(5)个、至少六(6)个、至少十(10)个或更多个具有第一材料和第二材料的梯度的多材料部件。在一个示例中,样本多材料部件的最小预定数量可以是至少五(5)个样本多材料部件以确定用于增材制造系统40的参数值,其便于创建具有用于参数目标的预定值的多材料部件。在其中不锈钢316l和铜是用于形成多材料部件的两种材料的示例中,已发现使用源于由不锈钢316l和铜形成的五(5)个样本多材料部件的数据作为数据60可能足以产生用于增材制造系统40的参数值,其可能导致形成具有在可接受准确度水平内的参数目标的期望值(例如,具有低错误率)的不锈钢316l和铜多材料部件。

80.在为增材制造系统建立操作参数值以至少部分地形成使用铜和不锈钢316l并具有材料粗糙度和材料密度参数目标的预定和/或期望值的多材料部件的示例中,控制器42可配置为识别铜的模型,识别不锈钢316l的模型,识别源于具有铜和不锈钢316l的梯度的样本部件的数据(其包括用于每个样本的操作参数值和相关联的材料粗糙度和材料密度的值),随后建立用于增材制造系统40的操作参数值以至少部分地形成具有铜和不锈钢316l梯度的多材料。在一些情况下,所形成的多材料部件可在沿着铜和不锈钢316l的梯度的位置处(例如,在与获得数据所在的梯度混合物位置共同的梯度混合物位置处)具有用于材料粗糙度和材料密度的预定和/或期望值。

81.模型可配置为基于使用输出的参数值形成的多材料部件的一个或多个参数目标的值来输出用于增材制造系统40的参数值(例如,操作参数的值)。模型可以是具有两种或更多种材料的梯度的模型。模型可以基于两种或更多种材料中每一种的模型(例如,模型54、56、58和/或其他合适的模型)和源于由两种或更多种材料形成并包括要用于使用输出的参数值形成的多材料部件的一个或多个参数目标的测量值的多个样本多材料部件的数据60。

82.在一些情况下,可针对用于增材制造系统40的每组操作参数开发具有两种或更多种材料的梯度的多材料部件的不同模型和/或可针对用于用增材制造系统40形成的部件的每组参数目标开发具有两种或更多种材料的梯度的多材料部件的不同模型。替代地或另外地,考虑到用于增材制造系统40的所有可能的操作参数和/或用于使用特定材料形成的部件的所有参数目标,可针对两种或更多种材料的特定组开发或利用具有两种或更多种材料

的梯度的多材料部件的主模型。

83.当利用时,具有两种或更多种材料的梯度的多材料部件的模型(例如,主模型和/或其他合适的模型)可以任何合适的方式进行开发。在一些情况下,可使用高斯过程来开发模型。在一个示例中,形成多材料部件的材料的模型54、56、58可使用下列信号分解在定义的a-d(a是空间尺寸)中进行建模:

84.ri(s)=hi(s)

t

βi fi(s) ∈i(s),i∈i

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

85.其中是具有回归参数的固定回归函数集,fi(s)表示均值零高斯过程(gp),并且∈i(s)表示具有零均值和方差的测量噪声。这里,表示在多维参数空间中有界研究区域d上的位置。

86.具有两种或更多种材料的梯度的多材料部件的模型的一个原则可以是使用源于模型54、56、58(例如,训练模型或训练数据)的信息和数据60(例如,源于目标信号r的过程参数观测值)来对增材制造系统40的操作参数将如何影响参数目标的值进行准确预测。为了实现准确的预测,所有材料性能的共享表示(例如,模型54、56、58的共享表示)可定义为:

[0087][0088]

其中,h(s)=diag[h1(s),

…

,hn(s),hr(s)]以及随机项f(s)是具有表征过程性能在材料内和不同材料之间的固有可变性和随机偏差的协方差的均值零多元高斯过程(mgp)。由等式(2)提供的一个特征可以是源于训练输入的全部或基本上全部的历史观测值(例如,单种材料的模型54、56、58和/或与其相关联的数据)和源于目标材料的有限观测值(例如,源于多个样本多材料部件的数据60)以对目标材料性能(例如,多材料部件的参数目标)的整个跨度进行预测。基于等式(2),在空间s中任何新的输入点处对用于目标材料(例如,由增材制造系统40形成的多材料部件)的目标材料性能的预测是所有历史观测值和目标信号观测值(例如,数据60和/或其他合适的观测值)的加权组合。这种加权组合的特征在于灵活的协方差函数加性噪声项∈(s)和材料特定的均值函数h(s)

t

β。

[0089]

函数f(s)可使用卷积过程(cp)从源于训练输入(例如,模型54、56、58和/或与其相关联的数据)的历史观测值借用信息并考虑数据中的非平凡共同性。这种构造能够实现高度灵活的协方差结构,其可处理用于增材制造系统40观测到的操作参数中的异质性。更具体地,多个独立的高斯白噪声过程{xm(s):m∈i}可在用于多材料部件的模型或函数fr(s)和在历史数据库{fi(s):i∈ih}(例如,存储在控制器42、远程服务器和/或在一个或多个其他合适的计算装置处)中用于形成多材料部件的材料的函数或模型54、56、58之间共享。由于潜函数是从gp提取的,并且如果潜函数是跨用于形成多材料部件的所有材料模型54、58、58共享的,则可将所有模型54、56、58表示为联合分布的gp(例如,用于形成多材料部件的材料

的主模型)。更具体地,输出{ri(s):i∈i}可构造如下:

[0090]rr

(s)=hr(s)

t

βr fr(s) ∈r(s)=hr(s)

t

βr ∑

m∈ikmr

(s)*xm(s) ∈r(s)(3)

[0091][0091][0092]

其中*定义了核卷积k

ii

是将潜函数xi连接到输出ri的核,且k

ir

是将潜函数xi连接至rr的核。

[0093]

如图5所示,用于建立用于增材制造系统40的操作参数值以至少部分地形成具有用于所形成的多材料部件的一个或多个参数目标中每一个的预定值的多材料部件的模型或函数(例如,算法)fr72的结构70可能相当灵活。结构70可允许模型或函数fr72拥有以xr(例如,观测数据60)和k

rr

编码的独特性质,并与训练材料共享的特征(例如,用于形成多材料部件的材料的模型54、56、58的数据)以xi(例如,x1可以是用于第一材料的数据,并且f1可以是基于用于第一材料的数据的模型,xi可以是用于第i材料的数据,并且fi可以是基于用于第i材料的数据的模型,以及xn可以是用于第n材料的数据,并且fn可以是用于第n材料的模型)和k

ir

,i∈ih进行编码,其中xi可用于预测增材制造系统40的参数值以形成具有一个或多个参数目标的预定值的单材料部件。另外,结构可允许源于相同潜函数的信息通过不同的平滑核(k

ir vs.k

ii

)共享。结果,模型或函数72可具有使用源于训练输入和通过不同协方差参数的观测值的有用知识的能力,从而产生可用于预测用于增材制造系统40的操作参数以形成具有一个或多个参数目标的预定值的多材料部件的曲线。

[0094]

可根据本文讨论的技术开发特定于梯度混合物位置的模型(例如,算法或功能)以鉴于用于多材料部件的参数目标在每个期望的梯度混合物位置处建立操作参数。在一些情况下,用于每个期望的梯度混合物位置的这种模型可组合以形成配置为在任何期望的梯度混合物位置处建立操作参数的组合模型。

[0095]

图6描绘了用于建立用于增材制造系统(例如,增材制造系统40和/或其他合适的增材制造系统)的操作参数值的说明性方法300的示意流程图。方法300可包括接收和/或接受对第一材料的选择302以及接收或接受对第二材料的选择304。在一些情况下,增材制造系统的用户界面可配置为接收对用于形成多材料部件的材料的选择,并且控制器(例如,控制器42和/或其他合适的控制器)可接收和/或接受对第一和第二材料的那些选择。尽管方法300公开了两种选择,但是可以设想包括对第一材料和第二材料的材料组的选择可以是对第一材料的选择和对第二材料的选择,其由控制器接收和/或接受。在接收对材料的选择时和/或除了接收对材料的选择之外,可以接收(例如,在控制器处和/或增材制造系统的用户界面处)对用于多材料部件的一个或多个目标参数的选择。

[0096]

响应于接收到对第一和第二材料的选择,控制器可配置为识别第一和第二材料的模型(例如,模型54、56和/或其他合适的模型)(例如,从历史数据获得模型或开发模型)。模型可存储在控制器、增材制造系统的一个或多个其他合适的存储位置、远程服务器和/或一个或多个其他计算装置处。

[0097]

此外,响应于接收到对材料的选择,控制器可配置为从用所选材料制成的样本多材料部件识别或以其他方式获得数据(例如,数据60和/或其他合适的数据)。在一些情况下,可从控制器中的数据库、在增材制造系统中任何其他合适位置中的数据库、远程服务器

处的数据库和/或位于一个或多个其他合适的计算装置处的或其的数据库获得该数据。替代地或另外地,控制器可请求用户输入源于用所选材料制成的样本多材料部件的数据。

[0098]

该方法300还可包括基于第一材料和第二材料识别或建立用于增材制造系统的一个或多个操作参数值306。在一个示例中,控制器可配置为基于第一材料、第二材料和用于形成的部件的一个或多个参数目标来识别或建立一个或多个操作参数,其中操作参数值可配置为以本文讨论的方式产生具有一个或多个参数目标的预定值的多材料部件。在另一个示例中,控制器可配置为基于选择的第一材料的模型、选择的第二材料的模型、从由第一和第二材料制成的样本多材料部件获得的一个或多个目标参数和/或数据来识别或建立用于增材制造系统的一个或多个操作参数值,其中操作参数值配置为以本文讨论的方式产生具有一个或多个参数目标的预定值的多材料部件。一旦已确定操作参数值,就可从控制器输出一个或多个控制信号以根据操作参数值控制增材制造系统的操作308。

[0099]

图7至9示意性地示出利用本文所述的方法和技术来由不锈钢316l(ss316l)和铜(cu)形成多材料部件的示例,不锈钢316l(ss316l)和铜(cu)已经使用slm系统配置为实现鉴于彼此的期望材料密度和期望材料粗糙度。图7示意性地描绘了由不锈钢316l和铜形成并具有不锈钢316l和铜的梯度的多材料部件80,其在图82中示意性地示出。图8通过用于形成多材料部件80的材料组分88来描绘用于slm系统的操作参数86的预测值90的图表84。图9描绘了图92,其示出图8的图表84中相对于彼此的预测值90,这是因为图7中的多材料部件80的组分沿着不锈钢316l和铜的梯度变化。

[0100]

如图7描绘的,多材料部件80可具有不锈钢316l和铜的梯度81。图82在x轴上以多材料部件80的总距离或长度的百分比描绘了距离,并在y轴上以百分比描绘了原子量。如图82所示,多材料部件的材料组分作为沿着梯度81的位置的函数或作为沿着多材料部件80的距离的函数而变化。例如,在多材料部件80距离的25%处,按原子量计的混合物组分可以是0.75%的不锈钢316l和0.25%的铜(例如,其中多材料部件80的距离百分比和混合物组分中的一个或两个可以是梯度混合物位置的示例),在多材料部件80的距离的50%处,按原子量计的混合物组分可以是0.50%的不锈钢316l和0.50%的铜,并且在多材料部件80的距离的75%处,按原子量计的混合物组分可以是0.25%的不锈钢316l和0.75%的铜。

[0101]

如图8所示,可基于密度(千克每米(kg/m3))、表面粗糙度sa(微米(μm))和表面粗糙度wa(μm)的期望参数目标沿着不锈钢316l和铜的梯度的梯度混合物位置确定用于激光(例如,功率(瓦特,w)、速度(毫米每秒,mm/sec)和扫描间距(mm))的操作参数值。当多材料部件是100%不锈钢316l或100%铜时,用于激光器的操作参数的值可分别基于不锈钢316l的观测数据和/或模型或铜的观测数据和/或模型,以及鉴于彼此的期望材料密度和期望表面粗糙度来确定(例如,鉴于彼此地使多材料部件的材料密度最大化和使多材料部件的材料粗糙度最小化)。用于形成多材料部件100%不锈钢316l部分的激光参数值为120w、800mm/sec和0.11mm,以实现7889kg/mg的材料密度、7.2μm的表面粗糙度sa和14.0μm的表面粗糙度wa。用于形成多材料部件100%铜部分的激光参数值为370w、400mm/sec和0.07mm,以实现8706kg/mg的材料密度、7.9μm的表面粗糙度sa和10.4μm的表面粗糙度wa。

[0102]

用于激光的功率、速度和扫描间距的预测值可基于不锈钢316l的模型、铜的模型以及源于由不锈钢316l和铜形成的五个样本多材料部件的观测数据,在所述材料组分(例如,梯度混合物位置)中每一个处的观测数据用于材料密度、表面粗糙度sa和表面粗糙度wa

在使用参数目标预测值形成的多材料部件的所述材料组分中每一个处的期望值。如图表84所示,用于75%ss316l和25%cu的材料组分的预测值90为120w、800mm/sec和0.11mm,以实现7783kg/mg的材料密度、6.9μm的表面粗糙度sa和8.2μm的表面粗糙度wa。用于50%ss316l和50%cu的材料组分的预测值90为195w、940mm/sec和0.09mm,以实现8299kg/mg的材料密度、6.1μm的表面粗糙度sa和11.6μm的表面粗糙度wa。用于25%ss316l和75%cu的材料组分的预测值90为195w、1083mm/sec和0.07mm,以实现7783kg/mg的材料密度、6.2μm的表面粗糙度sa和12.0μm的表面粗糙度wa。用于建立增材制造系统的操作参数以形成多材料部件、并以本文讨论方式开发且基于图5中描述的结构70的模型用于确定用于图8的图表84中slm系统的操作参数的预测值90,但也可设想其他合适的模型。

[0103]

如可从图表84和图9中的图92看到的,如果有人要基于在100%不锈钢316l和100%铜的操作参数的观测值在沿着多材料部件80梯度的不同梯度混合物位置处插入用于操作参数(例如,图9中的功率94、速度96和扫描间距98)的值,则显著误差将会被引入至所产生的多材料部件中。即,用于操作参数的值不会随着沿梯度的组分的变化而线性变化。就这点而言,使用本文公开的技术以预测在梯度混合物位置处操作参数的值可能会促进形成多材料部件,其具有比如果使用插入来确定slm系统操作参数的值而更接近于期望的、预定的或优化的参数目标值。

[0104]

本领域的那些技术人员将认识到,除了本文所述和设想的具体实施例以外,可按多种形式来表现本公开。因此,在不脱离本发明如所附权利要求中描述的范围和实质的情况下,在形式和细节上可有所偏离。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。