1.本发明涉及垃圾中转站技术领域,尤其涉及一种垃圾中转站车辆无人调度数据处理装置。

背景技术:

2.现有垃圾中转站大多是较为传统的机械装置,压缩装置效率较低,信息化程度低,信息管理能力弱,还是以传统人工作业、人工数据统计为主,几乎无信息技术应用。现有技术主要集中在压缩箱,对站点管理技术开发应用较少。

3.1、传统压缩站无信息化调度系统,常规村镇级别垃圾中转站有2~4个机械式压缩点位,由于垃圾清运时间点较为集中,特别是实行垃圾分类定时定点投放政策以后,垃圾清运车往往在相同时间点到达垃圾中转站,由于站内无信息化调度系统,很容易导致堵车。由于驾驶员不了解压缩箱满溢状态,需要安排专人引导车辆,费时费力。

4.2、垃圾后道处理需定量收取费用,现有技术通过清运车动态称重估算垃圾重量,误差较大,同时人工记录的方式也存在有意识无意识的误差。

5.3、渗滤液处理、异味处理控制设备需人工参与运行,效率低,人工成本大。

6.4、在对上述调度、处理过程控制精度低,从而导致垃圾中转站的工作效率低。

技术实现要素:

7.为此,本发明提供一种垃圾中转站车辆无人调度数据处理装置,用以克服现有技术中对垃圾中转站的车辆调度、垃圾处理过程控制精度低,从而导致垃圾中转站的工作效率低的问题。

8.为实现上述目的,本发明提供一种垃圾中转站车辆无人调度数据处理装置,包括:第一分布式控制器,其分别与第一rfid读取器和led显示屏连接,第一分布式控制器用以获取安装在车辆上的高频rfid标签的车辆信息数据,并将所述车辆信息数据发送至综合控制系统,以及将综合控制系统发送的数据显示在led显示屏;第二分布式控制器,其分别与垃圾中转站的第二rfid读取器、地磅称重变送器、压缩箱控制plc和传感器变送器连接,第二分布式控制器用以将第二rfid读取器读取的车辆信息数据、地磅称重变送器获取的压缩箱中垃圾吨位数据以及传感器变送器获取的垃圾中转站的垃圾回收设备投放口的开闭数据发送至综合控制系统,并接收来自综合控制系统的控制指令;第三分布式控制器,其分别与设置在垃圾中转站的有害气体变送器、液位变送器和臭气、渗滤液处理设备控制plc连接,第三分布式控制器用以将有害气体变送器和液位变送器获取的臭气数据和液位数据发送至综合控制系统,并接收来自综合控制系统的控制指令;综合控制系统,其分别与所述第一分布式控制器、第二分布式控制器以及第三分布式控制器连接,其用以接收所述第一分布式控制器、第二分布式控制器以及第三分布式

控制器发送的数据并对发送的数据进行分析,将分析结果发送至云平台以及根据分析结果向各所述分布式控制器发送控制指令;云平台,其与所述综合控制系统连接,云平台用以将接收到的数据运用图像化工具实时进行展示并存储在数据库中。

9.进一步地,所述第一分布式控制器在车辆进站时,控制第一rfid读取器读取车辆车头部位的高频rfid标签,以获取高频rfid标签的epc编号,所述综合控制系统根据该epc编号确定所述车辆的车牌号、核载吨位和归属物业公司,并在确定完成时,根据压缩箱的剩余容量s和所述车辆的核载吨位t的比对结果确定所述车辆是否可进入垃圾中转站,若s<t,所述综合控制系统确定所述车辆不可进入垃圾中转站;若s≥t,所述综合控制系统确定所述车辆可进入垃圾中转站。

10.进一步地,所述综合控制系统在确定所述车辆不可进入垃圾中转站时,根据所述剩余容量s和预设剩余容量的比对结果确定对应的速率调节系数对所述压缩机的压缩速率进行调节,所述综合控制系统将调节后的压缩机速率设置为w1,设定w1=w

×

kai,其中w为压缩机初始速率,kai为速率调节系数。

11.进一步地,所述综合控制系统在确定所述车辆可进入垃圾中转站时,确定所述车辆进入对应点位的回收设备,并将该点位发送至第二分布式控制器,第二分布式控制器实时控制所述第二rfid读取器读取车辆尾部rfid标签的车辆信息数据,并将读取的数据发送至所述综合控制系统,所述综合控制系统在确认所述车辆完成时,获取所述地磅称重变送器传输的垃圾吨位q,并根据该垃圾吨位q和预设吨位的比对结果确定所述回收设备的投放口开启宽度,其中,所述综合控制系统中设置有第一预设垃圾吨位q1、第二预设垃圾吨位q2、第一开启宽度l1、第二开启宽度l2和第三开启宽度l3,其中q1<q2,l1<l2<l3,当q≤q1时,所述综合控制系统确定所述投放口的开启宽度为l1;当q1<q≤q2时,所述综合控制系统确定所述投放口的开启宽度为l2;当q>q2时,所述综合控制系统确定所述投放口的开启宽度为l3;所述综合控制系统在确定所述投放口的开启宽度完成时,向所述第二分布式控制器发送开启回收设备的控制指令。

12.进一步地,所述综合控制系统在所述回收设备回收垃圾时,获取所述有害气体变送器接收的臭气传感器的臭气值r,并将该臭气值r与预设臭气值r0进行比对,并根据比对结果确定是否对所述投放口的开启宽度进行调节,若r≤r0,则所述综合控制系统确定不对所述投放口的开启宽度进行调节;若r>r0,则所述综合控制系统确定对所述投放口的开启宽度进行调节。

13.进一步地,所述综合控制系统在确定对所述投放口的开启宽度进行调节时,计算所述臭气值r和预设臭气值r0的臭气值差值cr,设定cr=r-r0,并根据该臭气值差值和预设臭气值差值的比对结果选取对应的宽度调节系数对所述投放口的开启宽度进行调节,所述综合控制系统将调节后的投放口的开启宽度设置为l4,设定l4=ln

×

kbj,所述综合控制系统在调节完成所述投放口的开启宽度时,向所述第二分布式控制器发送调节开启宽度的控制指令和向所述第三分布式控制器发送开启臭气处理设备的控制指令,其中n=1,2,3,kbj为宽度调节系数。

14.进一步地,所述综合控制系统在所述回收设备回收垃圾时,获取所述液位变送器接收的所述液位传感器的液位u,并将该液位u和预设液位u0进行比对,并根据比对结果确定是否对所述压缩机的压缩速率进行修正,若u≤u0,所述综合控制系统确定不对所述压缩速率进行修正;若u>u0,所述综合控制系统确定对所述压缩速率进行修正。

15.进一步地,所述综合控制系统在确定对所述压缩速率进行修正时,计算所述液位u和预设液位u0的液位差cu,设定cu=u-u0,并根据该液位差和预设液位差的比对结果确定对应的修正系数对所述压缩速率进行修正,所述综合控制系统将修正后的压缩速率设置为w2,设定w2=w1

×

xae,所述综合控制系统在修正完成时向所述第二分布式控制器发送调节压缩速率的控制指令和向所述第三分布式控制器发送开启所述渗滤液处理设备的控制指令,其中xae为速率修正系数。

16.进一步地,所述综合控制系统设有预设臭气变化量g0,所述综合控制系统在所述臭气处理设备启动预设时长t时,获取所述臭气传感器的臭气变化量g,将该臭气变化量g与预设臭气变化量g0进行比对,并根据比对结果确定是否对臭气处理设备的功率进行调整,若g≤g0,所述综合控制系统确定不对臭气处理设备的功率进行调整;若g>g0,所述综合控制系统确定对臭气处理设备的功率进行调整。

17.进一步地,所述综合控制系统在确定对臭气处理设备的功率进行调整时,计算所述臭气变化量g和预设臭气变化量g0的变化量差值cg,设定cg=g-g0,并根据该变化量差值和预设变化量差值的比对结果选取对应的补偿系数对臭气处理设备的功率进行补偿,所述综合控制系统将调节后的臭气处理设备的功率设置为p1,设定p1=p

×

bz,其中p为臭气处理设备的初始功率,bz为功率的补偿系数。

18.与现有技术相比,本发明的有益效果在于,车辆进站前系统远程识别车载高频rfid标签,系统根据识别到的rfid信息从库中调出车辆的基本信息(车牌、核载吨位、所属物业公司),识别到允许进站的车辆,且场站内无拥堵,则打开道闸,垃圾车进站,否则垃圾车排队等候。系统根据车辆吨位以及各压缩箱满溢情况,安排垃圾车投料点位,点位信息显示在进站led屏上,驾驶员根据led屏指示信息直接前往压缩点位投料。避免因驾驶员不清楚投料点满溢情况而需在场站内转移位置,提高投料效率的同时防止拥堵。垃圾车进入压缩点位后,压缩箱自动感应车尾高频rfid标签,自动打开投料口,车辆进行投料。在投料过程中,压缩箱根据车载rfid信息调取车辆信息,同时读取压缩箱底部称重地磅数值,计算出本次投料重量,综合控制系统系统整合车辆归属单位、投料重量,投料时间等数据,经物联网传输至大数据平台。投料结束后垃圾车驶离,投料口自动关闭,完成一次投料过程,整个过程无需人工参与。在整个投料过程中,同步实现了对信息数据的采集,包括压缩箱的运行状态,压缩箱满溢情况,传感器数据监测,车辆本次投料重量,该车辆的投料时间、归属单位等为云平台大数据看板提供基础数据支持。

19.进一步地,本发明整个垃圾中转投料过程实现闭环监控,无需人工参与。与传统垃圾中转站相比,提高垃圾中转运营效率,实现全过程物联网闭环管理。将原来粗放式的垃圾中转站管理精细化,提升城市现代化、智慧化水平。

20.进一步地,本发明通过在对垃圾车中垃圾进行回收时,根据各压缩箱的剩余容量实时确定对应的调节系数以对压缩机的压缩速率进行调节,从而提高了对处理过程的控制

精度,进一步提高了垃圾中转站的处理效率。

21.进一步地,本发明通过在垃圾处理过程中,获取地磅检测的压缩箱的实时垃圾吨位,并根据实时的垃圾吨位确定回收设备的投放口开启宽度,并在投放时通过设置预设臭气值确定是否对开启宽度进行调节,并在调节时通过设置多个预设臭气差值对应的调节系数对开启宽度进行调节,进一步提高了对处理过程的控制精度,进一步提高了垃圾中转站的处理效率。

22.进一步地,本发明通过在垃圾处理过程中,通过设置有预设液位,并根据液位传感器实时检测的压缩箱内的渗滤液的液位和预设液位的比对结果确定是否对压缩速率进行修正,当确定对压缩速率进行修正时,通过设置多个预设液位差分别和实际计算得到的液位差的比对结果选取对应的修正系数对压缩速率进行修正,进一步提高了对处理过程的控制精度,进一步提高了垃圾中转站的处理效率。

附图说明

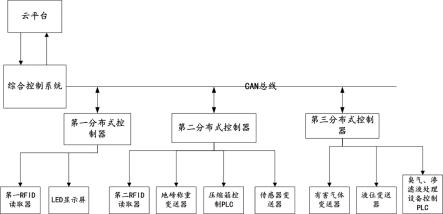

23.图1为本发明实施例垃圾中转站车辆无人调度数据处理装置结构框图。

具体实施方式

24.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

25.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

26.请参阅图1所示,其为本发明实施例垃圾中转站车辆无人调度数据处理装置结构框图。

27.本发明实施例垃圾中转站车辆无人调度数据处理装置,包括:第一分布式控制器,其分别与第一rfid读取器和led显示屏连接,第一分布式控制器用以获取安装在车辆上的高频rfid标签的车辆信息数据,并将所述车辆信息数据发送至综合控制系统,以及将综合控制系统发送的数据显示在led显示屏;第二分布式控制器,其分别与垃圾中转站的第二rfid读取器、地磅称重变送器、压缩箱控制plc和传感器变送器连接,第二分布式控制器用以将第二rfid读取器读取的车辆信息数据、地磅称重变送器获取的压缩箱中垃圾吨位数据以及传感器变送器获取的垃圾中转站的垃圾回收设备投放口的开闭数据发送至综合控制系统,并接收来自综合控制系统的控制指令;第三分布式控制器,其分别与设置在垃圾中转站的有害气体变送器、液位变送器和臭气、渗滤液处理设备控制plc连接,第三分布式控制器用以将有害气体变送器和液位变送器获取的臭气数据和液位数据发送至综合控制系统,并接收来自综合控制系统的控制指令;综合控制系统,其分别与所述第一分布式控制器、第二分布式控制器以及第三分

布式控制器连接,其用以接收所述第一分布式控制器、第二分布式控制器以及第三分布式控制器发送的数据并对发送的数据进行分析,将分析结果发送至云平台以及根据分析结果向各所述分布式控制器发送控制指令;云平台,其与所述综合控制系统连接,云平台用以将接收到的数据运用图像化工具实时进行展示并存储在数据库中。

28.具体而言,所述第一分布式控制器在车辆进站时,控制第一rfid读取器读取车辆车头部位的高频rfid标签,以获取高频rfid标签的epc编号,所述综合控制系统根据该epc编号确定所述车辆的车牌号、核载吨位和归属物业公司,并在确定完成时,根据压缩箱的剩余容量s和所述车辆的核载吨位t的比对结果确定所述车辆是否可进入垃圾中转站,若s<t,所述综合控制系统确定所述车辆不可进入垃圾中转站;若s≥t,所述综合控制系统确定所述车辆可进入垃圾中转站。

29.具体而言,所述综合控制系统在确定所述车辆不可进入垃圾中转站时,根据所述剩余容量s和预设剩余容量的比对结果确定对应的速率调节系数对所述压缩机的压缩速率进行调节,其中,所述综合控制系统设有第一预设剩余容量s1、第二预设剩余容量s2、第一速率调节系数ka1、第二速率调节系数ka2以及第三速率调节系数ka3,其中s1>s2,设定1<ka1<ka2<ka3<1.5,当s≥s1时,所述综合控制系统选取第一速率调节系数ka1对所述压缩机的压缩速率进行调节;当s1>s≥s2时,所述综合控制系统选取第二速率调节系数ka2对所述压缩机速率进行调节;当s<s2时,所述综合控制系统选取第三速率调节系数ka3对所述压缩机速率进行调节;当所述综合控制系统选取第i速率调节系数kai对所述压缩机速率进行调节时,设定i=1,2,3,所述综合控制系统将调节后的压缩机速率设置为w1,设定w1=w

×

kai,其中w为压缩机初始速率。

30.具体而言,所述综合控制系统在确定所述车辆可进入垃圾中转站时,确定所述车辆进入对应点位的回收设备,并将该点位发送至第二分布式控制器,第二分布式控制器实时控制所述第二rfid读取器读取车辆尾部rfid标签的车辆信息数据,并将读取的数据发送至所述综合控制系统,所述综合控制系统在确认所述车辆完成时,获取所述地磅称重变送器传输的垃圾吨位q,并根据该垃圾吨位q和预设吨位的比对结果确定所述回收设备的投放口开启宽度,其中,所述综合控制系统中设置有第一预设垃圾吨位q1、第二预设垃圾吨位q2、第一开启宽度l1、第二开启宽度l2和第三开启宽度l3,其中q1<q2,l1<l2<l3,当q≤q1时,所述综合控制系统确定所述投放口的开启宽度为l1;当q1<q≤q2时,所述综合控制系统确定所述投放口的开启宽度为l2;当q>q2时,所述综合控制系统确定所述投放口的开启宽度为l3;所述综合控制系统在确定所述投放口的开启宽度完成时,向所述第二分布式控制器发送开启回收设备的控制指令。

31.具体而言,所述综合控制系统在所述回收设备回收垃圾时,获取所述有害气体变送器接收的臭气传感器的臭气值r,并将该臭气值r与预设臭气值r0进行比对,并根据比对结果确定是否对所述投放口的开启宽度进行调节,若r≤r0,则所述综合控制系统确定不对所述投放口的开启宽度进行调节;若r>r0,则所述综合控制系统确定对所述投放口的开启宽度进行调节。

32.具体而言,所述综合控制系统在确定对所述投放口的开启宽度进行调节时,计算所述臭气值r和预设臭气值r0的臭气值差值cr,设定cr=r-r0,并根据该臭气值差值和预设臭气值差值的比对结果选取对应的宽度调节系数对所述投放口的开启宽度进行调节,其中,所述综合控制系统中设有第一预设臭气值差值cr1、第二预设臭气值差值cr2、第一宽度调节系数kb1、第二宽度调节系数kb2以及第三宽度调节系数kb3,其中cr1<cr2,0.8<kb3<kb2<kb1<1,当cr≤cr1时,所述综合控制系统选取第一宽度调节系数kb1对所述投放口的开启宽度进行调节;当cr1<cr≤cr2时,所述综合控制系统选取第二宽度调节系数kb2对所述投放口的开启宽度进行调节;当cr>cr1时,所述综合控制系统选取第三宽度调节系数kb3对所述投放口的开启宽度进行调节;当所述综合控制系统选取第j宽度调节系数kbj对所述投放口的宽度进行调节时,设定j=1,2,3,所述综合控制系统将调节后的投放口的开启宽度设置为l4,设定l4=ln

×

kbj,其中n=1,2,3,所述综合控制系统在调节完成所述投放口的开启宽度时,向所述第二分布式控制器发送调节开启宽度的控制指令和向所述第三分布式控制器发送开启臭气处理设备的控制指令。

33.本发明实施例中,臭气处理设备为注入式离子除臭设备yc-fhlz-40k。

34.具体而言,所述综合控制系统在所述回收设备回收垃圾时,获取所述液位变送器接收的所述液位传感器的液位u,并将该液位u和预设液位u0进行比对,并根据比对结果确定是否对所述压缩机的压缩速率进行修正,若u≤u0,所述综合控制系统确定不对所述压缩速率进行修正;若u>u0,所述综合控制系统确定对所述压缩速率进行修正。

35.具体而言,所述综合控制系统在确定对所述压缩速率进行修正时,计算所述液位u和预设液位u0的液位差cu,设定cu=u-u0,并根据该液位差和预设液位差的比对结果确定对应的修正系数对所述压缩速率进行修正,其中,所述综合控制系统中设有第一预设液位差cu1、第二预设液位差cu2、第一速率修正系数xa1、第二速率修正系数xa2以及第三速率修正系数xa3,其中cu1<cu2,设定1<xa2<xa2<xa3<1.2,当cu≤cu1时,所述综合控制系统选取第一速率修正系数xa1对所述压缩速率进行修正;当cu1<cu≤cu2时,所述综合控制系统选取第二速率修正系数xa2对所述压缩速率进行修正;当cu>cu2时,所述综合控制系统选取第三速率修正系数xa3对所述压缩速率进行

修正;当所述综合控制系统选取第e修正系数xae对所述压缩速率进行修正时,设定e=1,2,3,所述综合控制系统将修正后的压缩速率设置为w2,设定w2=w1

×

xae,所述综合控制系统在修正完成时向所述第二分布式控制器发送调节压缩速率的控制指令和向所述第三分布式控制器发送开启所述渗滤液处理设备的控制指令。

36.具体而言,所述综合控制系统设有预设臭气变化量g0,所述综合控制系统在所述臭气处理设备启动预设时长t时,获取所述臭气传感器的臭气变化量g,将该臭气变化量g与预设臭气变化量g0进行比对,并根据比对结果确定是否对臭气处理设备的功率进行调整,若g≤g0,所述综合控制系统确定不对臭气处理设备的功率进行调整;若g>g0,所述综合控制系统确定对臭气处理设备的功率进行调整。

37.具体而言,所述综合控制系统在确定对臭气处理设备的功率进行调整时,计算所述臭气变化量g和预设臭气变化量g0的变化量差值cg,设定cg=g-g0,并根据该变化量差值和预设变化量差值的比对结果选取对应的补偿系数对臭气处理设备的功率进行补偿,其中,所述综合控制系统中设置有第一预设变化量差值cg1、第二预设变化量差值cg2、第一补偿系数b1、第二补偿系数b2以及第三补偿系数b3,其中cg1<cg2,设定1<b1<b2<b3<1.5,当cg≤cg1时,所述综合控制系统选取第一补偿系数b1对所述臭气处理设备的功率进行补偿;当cg1<cg≤cg2时,所述综合控制系统选取第二补偿系数b2对所述臭气处理设备的功率进行补偿;当cg>cg2时,所述综合控制系统选取第三补偿系数b3对所述臭气处理设备的功率进行补偿;当所述综合控制系统选取第z补偿系数bz对所述臭气处理设备的功率进行补偿时,设定z=1,2,3,所述综合控制系统将调节后的臭气处理设备的功率设置为p1,设定p1=p

×

bz,其中p为臭气处理设备的初始功率。

38.实施例一:当车辆进站时,第一分布式控制器向第一rfid读取器发出读取车身前部高频rfid标签的指令,获取高频rfid标签的epc编号,并将该epc编号上传至综合控制系统,综合控制系统将epc编号提交至云平台,云平台应答车辆信息给综合控制系统,综合控制系统解析出车辆的车牌号、核载吨位和归属物业公司。

39.当解析完成时,第二分布式控制器通过modbus-rtu协议采集各压缩箱满溢数据,并根据各压缩箱剩余容量百分比确定出压缩箱剩余容量,并在确定完成后发送至综合控制系统,综合控制系统将车辆的核载吨位和剩余容量信息进行比对,确定车辆可投放的压缩箱的点位,并向第一分布式控制器发送点位信息,第一分布式控制器控制将该点位信息显示在led显示屏上。

40.当车辆进站后,第二分布式控制器控制第二rfid读取器以预设时间间隔读取车辆尾部rfid标签,并获取该rfid标签的epc编号,并将该epc编号发送至综合控制系统进行确认,在确认完成时,通过modbus-rtu协议控制压缩箱控制plc,打开设备投放口、压缩箱的压缩机以及负压风机。

41.在车辆卸料过程中,第二分布式控制器控制负压风机将轻小垃圾吸入压缩箱,无

需人工打扫,同时在投料过程中尽可能防止臭气外溢;地埋式垃圾箱的升降平台集成地磅传感器,第二分布式控制器通过rs485实时读取称重变送器数据,在投料口打开前测得压缩箱重量,与投料口关闭后测得的压缩箱重量,做差值,得到的结果就是本次投放重量,第二分布式控制器将单次投放重量和车辆吨位整合提交给综合控制系统,综合控制系统将数据上传至云平台。

42.在卸料过程中,第三分布式控制器实时检测各传感器数据,包括臭气传感器、渗滤液液位传感器等。臭气传感器实时监测硫化氢、甲烷、氨气等有毒有害气体浓度,超过设定标准,通过modbus-rtu协议启动臭气处理,渗滤液液位传感器监测渗滤液蓄水池液位,液位高于预设高度,第三分布式控制器通过开关量继电器输出开关信号,打开电动隔膜泵将渗滤液排入渗滤液处理水池中,同理渗滤液处理设备自动开始处理。

43.本发明实施例中,综合控制系统基于stm32mp157双核嵌入式微处理器,属于整个硬件设备的大脑,负责硬件设备与云平台交互信息,分布式控制器基于stm32f407微控制器,负责执行控制命令与数据采集。

44.综合控制系统使用嵌入式linux操作系统,分布式控制器使用cmsis rtos5实时操作系统。综合控制系统通过can总线连接3个分布式控制器,分布式控制器可根据需求任意扩展数量。分布式控制器包含1mcu核心,4路adc输入,4路rs232/rs485接口,1路can接口,4路开关量输入,4路开关量输出,以及rtc实时时钟。

45.至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

46.以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。 凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。