1.本发明涉及有色金属熔炼技术领域,具体而言,涉及一种铝青铜合金的制备方法、铝青铜合金。

背景技术:

2.液压油缸是液压系统一种重要的执行元件,其使用寿命的长短对液压系统的寿命有着决定性的作用。液压油缸材料广泛使用碳合金钢,液压介质常为油、乳化液等,因而液压油缸易发生点蚀、磨损等问题影响其使用寿命。液压油缸内壁常堆焊铜合金以提高其耐磨耐蚀性,因而开发高强耐蚀性铝青铜焊丝成为提升液压系统的重要保障。

3.现有铝青铜焊丝具有耐蚀性低、表面及芯部气孔多、残渣聚集、偏析严重等问题。这些缺陷的存在会影响铝青铜焊丝的加工、堆焊后的质量及使用寿命,开发高强、耐蚀,气孔率低,夹杂少、中心偏析小的铝青铜合金至关重要。

技术实现要素:

4.本发明旨在解决上述问题的至少其中之一,一方面提供了一种铝青铜合金的制备方法;另一方面还提供了一种铝青铜合金。

5.一种铝青铜合金的制备方法,铝青铜合金包括:铁2-4质量份;镍0-3质量份;铝7-9质量份;锰8-14质量份;锌0.01-0.5质量份;铜69.5-82.99质量份;

6.制备方法包括:

7.s10:熔炼金属原料,得到金属液a;

8.s20:对金属液a进行水平连铸;在水平连铸的过程中施加超声物理场。

9.成分配比对提高铝青铜的强度和耐蚀性具有至关重要的作用。含铝量在7.0%以下的铝青铜,具有单相α固溶体,塑性好,但强度不高。含铝在7.0~9.4%间的铝青铜,高温下为α β组织,室温下为α固溶体和少量的α γ2共析体,此时合金强度明显提高。当铝含量超过9.4%后,合金中会出现层片状的γ2相,合金将严重变脆。因而本发明的成分配比铝含量在7.0-9.0%之间。

10.锰能较多地固溶于α固溶体,提高α相的合金化程度,亦可显著降低铝青铜的共析转变温度,细化共析体,避免了自发退火的发生,提高合金的机械性能、耐磨性能、耐蚀性能。本发明的成分配比锰含量在8.0-14.0%之间。

11.镍能提高cu-al合金的机械性能、热强性和耐蚀性,其值控制在1.0%-3.0%。

12.少量铁能固溶于α相中,少量铁在熔铸过程中可呈颗粒状富铁相由熔液析出而起变质作用,富铁相还能阻止相变重结晶而细化晶粒,从而提高合金的机械性能。含铁过高时会有feal3相,呈针状析出并恶化合金性能。本发明的成分配比铁含量在2.0-4.0%之间。

13.锌元素能大量固溶于铜,能缩小结晶温度区间,可提高合金的流动性。但锌过多会减少富铁相质点,使耐磨性下降。本发明的成分配比锌含量在0.01-0.5%之间。

14.水平连铸过程中,空气中的水蒸气易与活泼元素铝、锰等发生反应,生成氧化铝、

氧化锰夹杂,悬浮于熔体中。释放出的氢原子易进入铜溶液引起铸棒表面产生气孔、芯部缩松等缺陷。各合金元素比重不同,难以均匀分布于熔体中,会引起铸锭成分偏析严重。本发明解决方案是将超声装置施加于保温炉的熔体中,超声在熔体中产生正负压相,在负压相拉力的作用下将熔体中的分子拉开,产生空化泡,部分空化泡会将熔体中的气体吸入并上浮至熔体表面,减少熔体中的气体含量。超声在熔体中产生环形声流效应,对熔体分子有一定的搅拌作用,从而使合金元素均匀分布,减少元素偏析。除此之外,在正压相的作用下,部分空化泡会被压缩至溃灭,产生冲击波,冲击波会将团聚的氧化铝、氧化锰夹杂分散,进而在环形声流的作用下带至熔体表面,减少溶液中氧化物夹杂。因而使用超声可以有效解决上述缺陷,获得高纯高强耐蚀铝青铜铸锭。

15.进一步的,超声物理场的频率为15-40khz;和/或超声物理场的功率为1000-3000w。

16.为了实现超声的环形声流效应,对超声物理场的频率和功率进行进一步的限定;超声物理场的频率可以是15khz、20khz、25khz、30khz、35khz、40khz;功率可以是1000w、1500w、2000w、2500w、3000w。

17.进一步的,超声物理场通过连续超声或脉冲超声施加得到。

18.进一步的,铝青铜合金包括:铁4质量份;铝8质量份;锰11质量份;锌0.2质量份;铜76.8质量份。

19.进一步的,铝青铜合金包括:铁3质量份;铝8.5质量份;锰12质量份;锌0.5质量份;铜76.5质量份。

20.进一步的,步骤s10包括:

21.s11:获取金属原料,金属原料包括铜材、铁材、镍材、铝材、锰材、锌材;

22.s12:将铜材、铁材、镍材进行一次熔炼至出现金属熔液;加入铝材和锰材进行二次熔炼;最后加入锌材进行三次熔炼得到金属液b;

23.s13:对金属液b进行搅拌操作;所述金属液a。

24.在本方案中,依据金属的特性分批熔炼,首先熔炼铜材、铁材、镍材,然后升温熔炼铝材和锰材;保温一段时间之后再熔炼锌材;待所有金属熔化之后再进行保温、扒渣的操作。

25.进一步的,二次熔炼的条件为:将熔炼温度调整至1100-1350℃,保温10-15min;和/或三次熔炼的条件为:将熔炼温度维持在1100-1350℃。

26.进一步的,搅拌采用超声搅拌。

27.在本方案中,对金属液b搅拌之后就进行水平连铸;由于水平连铸过程中需要施加超声物理场,因此搅拌也使用超声搅拌的方式,可以简化流程;只需在熔炼的设备中加入超声杆,超声搅拌结束后直接打开水平连铸设备即可。

28.进一步的,步骤s11还包括:对金属原料进行预热处理。

29.在本方案中,首先对金属原料进行预热处理,进一步的,还对使用的工具进行预热处理,有效加快了金属熔炼的进程,优化熔炼工艺。

30.本发明还提供一种铝青铜合金,采用上述任一项方法制备得到,铝青铜合金包括:铁2-4质量份;镍0-3质量份;铝7-9质量份;锰8-14质量份;锌0.01-0.5质量份;铜69.5-82.99质量份。

31.本发明提供的铝青铜合金抗拉强度大于750mpa,断裂延伸率大于25%,气孔明显减少,偏析大幅降低,残渣分散,提高生产效率。

附图说明

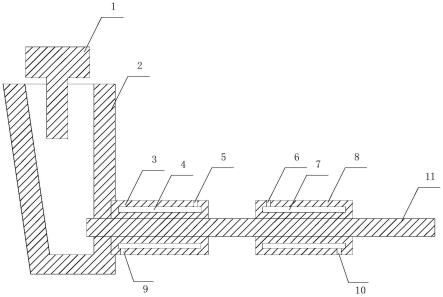

32.图1为本发明实施例提供的铝青铜合金的制备装置。

33.附图标记说明:1-超声设备,2-连铸保温炉,3-水冷套1,4-冷却水,5-出水口1,6-出水口2,7-冷却水,8-水冷套2,9-进水口1,10-进水口2,11-牵引杆。

具体实施方式

34.为使本发明的上述目的、特征和优点能够更为明显易懂,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.随着绿色制造的进行,对于焊丝的品质有更高的要求。焊丝生产过程中熔炼技术不完善导致所生产的铸棒表面及芯部气孔多、偏析严重、夹渣团聚。这些缺陷的存在会影响焊丝加工,堆焊质量差导致耐蚀性差,缩短涂覆设备使用寿命。铜合金的性能与金相组织、合金品质有着极其重要的内在联系,通过成分调控及改进生产工艺具有重要的意义。因此,本发明实施例通过成分调控及改进连铸工艺开发出新的铝青铜合金克服上述缺陷。

36.一种铝青铜合金的制备方法,铝青铜合金包括:铁2-4质量份;镍0-3质量份;铝7-9质量份;锰8-14质量份;锌0.01-0.5质量份;铜69.5-82.99质量份;

37.制备方法包括:

38.s10:熔炼金属原料,得到金属液a;

39.s20:对金属液a进行水平连铸;在水平连铸的过程中施加超声物理场。

40.成分配比对提高铝青铜的强度和耐蚀性具有至关重要的作用。含铝量在7.0%以下的铝青铜,具有单相α固溶体,塑性好,但强度不高。含铝在7.0~9.4%间的铝青铜,高温下为α β组织,室温下为α固溶体和少量的α γ2共析体,此时合金强度明显提高。当铝含量超过9.4%后,合金中会出现层片状的γ2相,合金将严重变脆。因而本发明的成分配比铝含量在7.0-9.0%之间。

41.锰能较多地固溶于α固溶体,提高α相的合金化程度,亦可显著降低铝青铜的共析转变温度,细化共析体,避免了自发退火的发生,提高合金的机械性能、耐磨性能、耐蚀性能。本发明的成分配比锰含量在8.0-14.0%之间。

42.镍能提高cu-al合金的机械性能、热强性和耐蚀性,其值控制在1.0%-3.0%。

43.少量铁能固溶于α相中,少量铁在熔铸过程中可呈颗粒状富铁相由熔液析出而起变质作用,富铁相还能阻止相变重结晶而细化晶粒,从而提高合金的机械性能。含铁过高时会有feal3相,呈针状析出并恶化合金性能。本发明的成分配比铁含量在2.0-4.0%之间。

44.锌元素能大量固溶于铜,能缩小结晶温度区间,可提高合金的流动性。但锌过多会减少富铁相质点,使耐磨性下降。本发明的成分配比锌含量在0.01-0.5%之间。

45.水平连铸过程中,空气中的水蒸气易与活泼元素铝、锰等发生反应,生成氧化铝、氧化锰夹杂,悬浮于熔体中。释放出的氢原子易进入铜溶液引起铸棒表面产生气孔、芯部缩

松等缺陷。各合金元素比重不同,难以均匀分布于熔体中,会引起铸锭成分偏析严重。本发明解决方案是将超声装置施加于保温炉的熔体中,超声在熔体中产生正负压相,在负压相拉力的作用下将熔体中的分子拉开,产生空化泡,部分空化泡会将熔体中的气体吸入并上浮至熔体表面,减少熔体中的气体含量。超声在熔体中产生环形声流效应,对熔体分子有一定的搅拌作用,从而使合金元素均匀分布,减少元素偏析。除此之外,在正压相的作用下,部分空化泡会被压缩至溃灭,产生冲击波,冲击波会将团聚的氧化铝、氧化锰夹杂分散,进而在环形声流的作用下带至熔体表面,减少溶液中氧化物夹杂。因而使用超声可以有效解决上述缺陷,获得高纯高强耐蚀铝青铜铸锭。

46.进一步的,超声物理场的频率为15-40khz;和/或超声物理场的功率为1000-3000w。

47.为了实现超声的环形声流效应,对超声物理场的频率和功率进行进一步的限定;超声物理场的频率可以是15khz、20khz、25khz、30khz、35khz、40khz;功率可以是1000w、1500w、2000w、2500w、3000w。

48.进一步的,超声物理场通过连续超声或脉冲超声施加得到。

49.进一步的,铝青铜合金包括:铁4质量份;铝8质量份;锰11质量份;锌0.2质量份;铜76.8质量份。

50.进一步的,铝青铜合金包括:铁3质量份;铝8.5质量份;锰12质量份;锌0.5质量份;铜76.5质量份。

51.进一步的,步骤s10包括:

52.s11:获取金属原料,金属原料包括铜材、铁材、镍材、铝材、锰材、锌材;

53.s12:将铜材、铁材、镍材进行一次熔炼至出现金属熔液;加入铝材和锰材进行二次熔炼;最后加入锌材进行三次熔炼得到金属液b;

54.s13:对金属液b进行搅拌操作;所述金属液a。

55.在本方案中,依据金属的特性分批熔炼,首先熔炼铜材、铁材、镍材,然后升温熔炼铝材和锰材;保温一段时间之后再熔炼锌材;待所有金属熔化之后再进行保温、扒渣的操作。

56.进一步的,二次熔炼的条件为:将熔炼温度调整至1100-1350℃,保温10-15min;和/或三次熔炼的条件为:将熔炼温度维持在1100-1350℃。

57.进一步的,搅拌采用超声搅拌。

58.在本方案中,对金属液b搅拌之后就进行水平连铸;由于水平连铸过程中需要施加超声物理场,因此搅拌也使用超声搅拌的方式,可以简化流程;只需在熔炼的设备中加入超声杆,超声搅拌结束后直接打开水平连铸设备即可。

59.进一步的,步骤s11还包括:对金属原料进行预热处理。

60.在本方案中,首先对金属原料进行预热处理,进一步的,还对使用的工具进行预热处理,有效加快了金属熔炼的进程,优化熔炼工艺。

61.本发明还提供一种铝青铜合金,采用上述任一项方法制备得到,铝青铜合金包括:铁2-4质量份;镍0-3质量份;铝7-9质量份;锰8-14质量份;锌0.01-0.5质量份;铜69.5-82.99质量份。

62.本发明提供的铝青铜合金抗拉强度大于750mpa,断裂延伸率大于25%,气孔明显

减少,偏析大幅降低,残渣分散,提高生产效率。

63.参见图1,本实施例提供的方法采用该设备实施;

64.将超声设备1置于连铸保温炉2的熔体中,待精炼、静置后,打开超声设备,进行超声处理,随后开启水平连铸设备,熔体在连铸杆11牵引动力下将铝青铜熔体牵引至冷却水套3,在冷却水4的作用下铝青铜熔体凝固至棒状,随后随牵引杆11延伸至水冷套8,经过冷却水7的二次水冷后,在牵引杆11作用下,获得铝青铜铸棒。

65.本发明还提供一种铝青铜合金,采用上述任一项方法制备得到,铝青铜合金包括:铁2-4质量份;镍0-3质量份;铝7-9质量份;锰8-14质量份;锌0.01-0.5质量份;铜69.5-82.99质量份。

66.实施例1

67.一种铝青铜合金的制备方法,其步骤为:

68.s11:根据合金材料预设的目标值及各元素的烧损量进行配料计算,并且获取金属原料;

69.金属原料包括:阴极铜、电解锰、高纯铁丝、高纯铝锭、高纯锌锭、高纯镍片及熔炼过程中所用的工具进行预热处理。

70.s12:将阴极铜、高纯铁丝、高纯镍片置于炉膛中,增大电源功率,使炉料快速熔化。

71.待炉内有金属液出现时,加入高纯铝锭、电解锰;将金属液温度升至1350℃,保温10min。

72.将炉温稳定在1350℃间,将高纯锌锭置于炉膛中熔化,得到金属液b;保温15min。

73.s13:人工搅拌金属液b,并对熔体进行扒渣处理。扒渣结束后,调低加热功率,让炉温稳定在1200℃,保温5min。

74.s20:预热超声杆,将预热后的超声杆伸入熔体液面3-8cm以下。

75.取样并对金属液进行成分检测,判断成分是否合格。

76.开启水平连铸机,进行水平连铸,在牵引杆的作用下,熔体牵引至冷却水套凝固成形;获得铝青铜合金。

77.本实施例提供的其中一种铝青铜合金成分为:al含量8.5%,mn含量9%,ni含量2%,fe含量4%,zn含量0.2%,铜含量76.3%。

78.实施例2

79.一种铝青铜合金的制备方法,其步骤为:

80.s11:根据合金材料预设的目标值及各元素的烧损量进行配料计算,并且获取金属原料;

81.金属原料包括:阴极铜、电解锰、高纯铁丝、高纯铝锭、高纯锌锭、高纯镍片及熔炼过程中所用的工具进行预热处理。

82.s12:将阴极铜、高纯铁丝、高纯镍片置于炉膛中,增大电源功率,使炉料快速熔化。

83.待炉内有金属液出现时,加入高纯铝锭、电解锰;将金属液温度升至1350℃,保温10min。

84.将炉温稳定在1350℃间,将高纯锌锭置于炉膛中熔化,得到金属液b;保温15min。

85.s13:预热超声杆,将预热后的超声杆伸入熔体液面3-8cm以下。超声频率设置为25khz,功率选择1000w,处理时长5min;让炉温稳定在1200℃,保温5min。取样并对金属液进

行成分检测,判断成分是否合格。

86.s20:开启水平连铸机,进行水平连铸,在牵引杆的作用下,熔体牵引至冷却水套凝固成形;获得铝青铜合金。

87.本实施例提供的其中一种铝青铜合金成分为:al含量8.5%,mn含量9%,ni含量2%,fe含量4%,zn含量0.2%,铜含量76.3%。

88.实施例3

89.一种铝青铜合金的制备方法,其步骤为:

90.s11:根据合金材料预设的目标值及各元素的烧损量进行配料计算,并且获取金属原料;

91.金属原料包括:阴极铜、电解锰、高纯铁丝、高纯铝锭、高纯锌锭、高纯镍片及熔炼过程中所用的工具进行预热处理。

92.s12:将阴极铜、高纯铁丝、高纯镍片置于炉膛中,增大电源功率,使炉料快速熔化。

93.待炉内有金属液出现时,加入高纯铝锭、电解锰;将金属液温度升至1350℃,保温10min。

94.将炉温稳定在1350℃间,将高纯锌锭置于炉膛中熔化,得到金属液b;保温15min。

95.s13:预热超声杆,将预热后的超声杆伸入熔体液面3-8cm以下。超声频率设置为25khz,功率选择2000w,处理时长5min;让炉温稳定在1200℃,保温5min。取样并对金属液进行成分检测,判断成分是否合格。

96.s20:开启水平连铸机,进行水平连铸,在牵引杆的作用下,熔体牵引至冷却水套凝固成形;获得铝青铜合金。

97.本实施例提供的其中一种铝青铜合金成分为:al含量8.5%,mn含量9%,ni含量2%,fe含量4%,zn含量0.2%,铜含量76.3%。

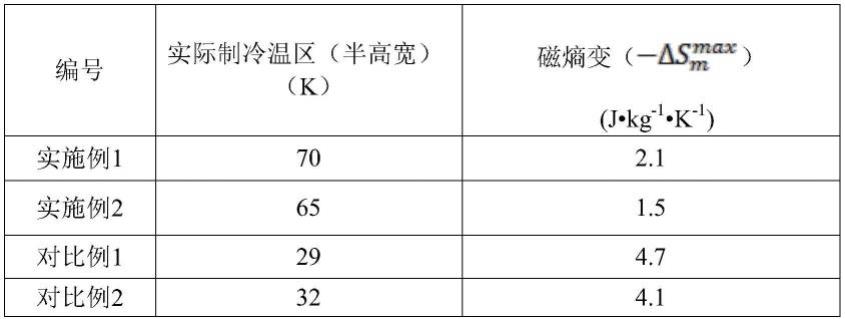

98.采用快速测氢仪分别测试实施例1-3提供的铝青铜熔体的含氢量,结果如表1所示。

99.表1

100.实施例编号熔体含氢量(ml/100g)实施例10.105实施例40.082实施例50.034

101.实施例4

102.一种铝青铜合金的制备方法,其步骤为:

103.s11:根据合金材料预设的目标值及各元素的烧损量进行配料计算,并且获取金属原料;

104.金属原料包括:阴极铜、电解锰、高纯铁丝、高纯铝锭、高纯锌锭、高纯镍片及熔炼过程中所用的工具进行预热处理。

105.s12:将阴极铜、高纯铁丝、高纯镍片置于炉膛中,增大电源功率,使炉料快速熔化。

106.待炉内有金属液出现时,加入高纯铝锭、电解锰;将金属液温度升至1200℃,保温10min。

107.将炉温稳定在1200℃间,将高纯锌锭置于炉膛中熔化,得到金属液b;保温15min。

108.s13:人工搅拌金属液b,并对熔体进行扒渣处理。扒渣结束后,调低加热功率,让炉温稳定在1150℃,保温5min。

109.s20:预热超声杆,将预热后的超声杆伸入熔体液面3-8cm以下。

110.取样并对金属液进行成分检测,判断成分是否合格。

111.开启水平连铸机,进行水平连铸,在牵引杆的作用下,熔体牵引至冷却水套凝固成形;获得铝青铜合金。

112.本实施例提供的其中一种铝青铜合金成分为:al含量7%,mn含量8%,fe含量2%,zn含量0.5%,铜含量82.5%。

113.实施例5

114.一种铝青铜合金的制备方法,其步骤为:

115.s11:根据合金材料预设的目标值及各元素的烧损量进行配料计算,并且获取金属原料;

116.金属原料包括:阴极铜、电解锰、高纯铁丝、高纯铝锭、高纯锌锭、高纯镍片及熔炼过程中所用的工具进行预热处理。

117.s12:将阴极铜、高纯铁丝、高纯镍片置于炉膛中,增大电源功率,使炉料快速熔化。

118.待炉内有金属液出现时,加入高纯铝锭、电解锰;将金属液温度升至1200℃,保温10min。

119.将炉温稳定在1200℃间,将高纯锌锭置于炉膛中熔化,得到金属液b;保温15min。

120.s13:预热超声杆,将预热后的超声杆伸入熔体液面3-8cm以下。超声频率设置为25khz,功率选择2000w,处理时长5min;让炉温稳定在1100℃,保温5min。取样并对金属液进行成分检测,判断成分是否合格。

121.s20:开启水平连铸机,进行水平连铸,在牵引杆的作用下,熔体牵引至冷却水套凝固成形;获得铝青铜合金。

122.本实施例提供的其中一种铝青铜合金成分为:al含量9%,mn含量14%,镍含量3%,fe含量4%,zn含量0.01%,铜含量69.99%。

123.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。