1.本发明属于水性油漆制备技术领域,尤其涉及一种真空泵高分子防腐涂层及其生产方法。

背景技术:

2.水性油漆就是以水稀释剂、不含有机溶剂的涂料,不含苯、甲苯、二甲苯、甲醛、游离tdi有毒重金属,无毒无刺激气味,对人体无害,不污染环境,漆膜丰满、晶莹透亮、使用方便等特点。可使用在真空泵的机壳外表面。

3.现有技术中的真空泵表面用高分子防腐涂料在使用的过程中仍存有一些不足之处,常用的水性漆会挥发出有害物质、浪费资源和污染环境,且耐腐蚀性能较低。

4.基于此,本发明设计了一种真空泵高分子防腐涂层及其生产方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于:为了解决现有技术中的真空泵表面用高分子防腐涂料在使用的过程中仍存有一些不足之处,常用的水性漆会挥发出有害物质、浪费资源和污染环境,且耐腐蚀性能较低的问题,而提出的一种真空泵高分子防腐涂层及其生产方法。

6.为了实现上述目的,本发明采用了如下技术方案:

7.一种真空泵高分子防腐涂层,所述真空泵高分子防腐涂层用涂料包括改性水性环氧树脂、改性固化剂和锌粉,按重量份计算其组成包括改性水性环氧树脂45-55份、改性固化剂7-9份和锌粉15-28份。

8.作为上述技术方案的进一步描述:

9.所述改性环氧树脂的制备方法包括以下步骤:

10.将环氧树脂投放到带有磁搅拌机构的化合反应釜中,接着向化合反应釜中加入适量的聚硫橡胶;

11.聚硫橡胶加入化合反应釜的内部后,控制磁搅拌机构运转,待聚硫橡胶与环氧树脂混合均匀后,继续反应0.8-1.2h,制得改性环氧树脂;

12.继续向化合反应釜中加入乳化剂,待乳化剂在化合反应釜内分散均匀后,向化合反应釜中缓慢加入适量的蒸馏水,乳化一段时间后获得乳化状改性环氧树脂。

13.作为上述技术方案的进一步描述:

14.所述化合反应釜中加入适量的聚硫橡胶后对化合反应釜进行水浴加热,所述化合反应釜被加热升温至60℃时进行保温处理。

15.作为上述技术方案的进一步描述:

16.所述乳化剂的制备方法包括以下步骤:

17.将聚乙二醇和环氧树脂注入到带有磁搅拌机构的化合反应釜中,对化合反应釜进行水浴加热;

18.待环氧树脂与聚乙二醇混合均匀后,提升水浴加热温度,待化合反应釜内部的温度被提升至125℃时,以滴加的方式向化合反应釜中加入过硫化钾溶液,反应一段时间后获得乳化剂。

19.作为上述技术方案的进一步描述:

20.所述聚乙二醇与环氧树脂的配比为9:1,所述化合反应釜进行水浴加热升温至85℃。

21.作为上述技术方案的进一步描述:

22.所述改性固化剂的制备方法包括以下步骤:

23.将醚胺类改性剂和2,4-二氨基二苯甲烷一起投放到化合反应釜中,控制化合反应釜上装配的磁搅拌机构对醚胺类改性剂和2,4-二氨基二苯甲烷进行混合处理;

24.待醚胺类改性剂和2,4-二氨基二苯甲烷混合均匀后,静置一段时间进行曼尼希反应;

25.向化合反应釜中注入蒸馏水,进行相反转反应处理,得到改性多元固化剂。

26.作为上述技术方案的进一步描述:

27.所述醚胺类改性剂和2,4-二氨基二苯甲烷混合结束后,降低化合反应釜内的压强,蒸除混合料中的水分以及过量的胺类化合物。

28.作为上述技术方案的进一步描述:

29.所述醚胺类改性剂和2,4-二氨基二苯甲烷完成曼尼希反应后,降低化合反应釜内的压强,蒸除混合反应釜中的水分以及过量的胺类化合物。

30.作为上述技术方案的进一步描述:

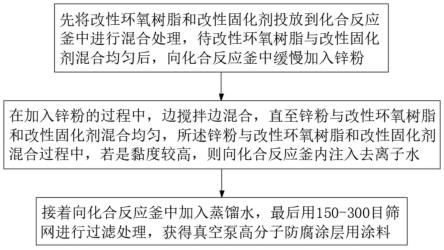

31.所述曼尼希反应过程中化合反应釜内的温度为35-80℃。

32.一种真空泵高分子防腐涂层的生产方法,所述真空泵高分子防腐涂层用涂料的制备方法包括以下步骤:

33.先将改性环氧树脂和改性固化剂投放到化合反应釜中进行混合处理,待改性环氧树脂与改性固化剂混合均匀后,向化合反应釜中缓慢加入锌粉;

34.在加入锌粉的过程中,边搅拌边混合,直至锌粉与改性环氧树脂和改性固化剂混合均匀,所述锌粉与改性环氧树脂和改性固化剂混合过程中,若是黏度较高,则向化合反应釜内注入去离子水;

35.接着向化合反应釜中加入蒸馏水,最后用150-300目筛网进行过滤处理,获得真空泵高分子防腐涂层用涂料。

36.综上所述,由于采用了上述技术方案,本发明的有益效果是:

37.本发明中,真空泵高分子防腐涂层用漆料具有优异的物理性能和防腐蚀性能,各项性能指标均达到了溶剂型环氧防腐蚀漆的要求,具有巨大的市场潜力和广阔的应用前景,不仅耐腐蚀,而且耐气蚀,同时,它表面不粘且泵体里面不容易结垢,具有较好的耐磨性、耐腐蚀性、极好的耐冲击性和不粘性,以及优异的耐低温性,对一般的酸、碱、盐均具有良好的防腐性,特别对盐酸和海水有极其优良的防腐性,加之卓越的加工工艺,使其成为一种在耐盐酸和海水防腐方面极具性价比的防腐材料。

附图说明

38.图1为本发明提出的一种真空泵高分子防腐涂层及其生产方法中真空泵高分子防腐涂层的制备工艺流程图;

39.图2为本发明提出的一种真空泵高分子防腐涂层及其生产方法中乳化剂的制备工艺流程图;

40.图3为本发明提出的一种真空泵高分子防腐涂层及其生产方法中改性环氧树脂的制备工艺流程图;

41.图4为本发明提出的一种真空泵高分子防腐涂层及其生产方法中改性固化剂的制备工艺流程图。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

43.实施例一

44.一种真空泵高分子防腐涂层,所述真空泵高分子防腐涂层用涂料包括改性水性环氧树脂、改性固化剂和锌粉,按重量份计算其组成包括改性水性环氧树脂45份、改性固化剂7份和锌粉15份。

45.具体的,所述改性环氧树脂的制备方法包括以下步骤:

46.将环氧树脂投放到带有磁搅拌机构的化合反应釜中,接着向化合反应釜中加入适量的聚硫橡胶;

47.聚硫橡胶加入化合反应釜的内部后,控制磁搅拌机构运转,待聚硫橡胶与环氧树脂混合均匀后,继续反应0.8h,制得改性环氧树脂,所述化合反应釜中加入适量的聚硫橡胶后对化合反应釜进行水浴加热,所述化合反应釜被加热升温至60℃时进行保温处理;

48.继续向化合反应釜中加入乳化剂,待乳化剂在化合反应釜内分散均匀后,向化合反应釜中缓慢加入适量的蒸馏水,乳化一段时间后获得乳化状改性环氧树脂。

49.具体的,所述乳化剂的制备方法包括以下步骤:

50.将聚乙二醇和环氧树脂注入到带有磁搅拌机构的化合反应釜中,对化合反应釜进行水浴加热,所述聚乙二醇与环氧树脂的配比为9:1,所述化合反应釜进行水浴加热升温至85℃;

51.待环氧树脂与聚乙二醇混合均匀后,提升水浴加热温度,待化合反应釜内部的温度被提升至125℃时,以滴加的方式向化合反应釜中加入过硫化钾溶液,反应一段时间后获得乳化剂。

52.具体的,所述改性固化剂的制备方法包括以下步骤:

53.将醚胺类改性剂和2,4-二氨基二苯甲烷一起投放到化合反应釜中,控制化合反应釜上装配的磁搅拌机构对醚胺类改性剂和2,4-二氨基二苯甲烷进行混合处理;

54.待醚胺类改性剂和2,4-二氨基二苯甲烷混合均匀后,静置一段时间进行曼尼希反应,所述醚胺类改性剂和2,4-二氨基二苯甲烷混合结束后,降低化合反应釜内的压强,蒸除

混合料中的水分以及过量的胺类化合物,所述醚胺类改性剂和2,4-二氨基二苯甲烷完成曼尼希反应后,降低化合反应釜内的压强,蒸除混合反应釜中的水分以及过量的胺类化合物,所述曼尼希反应过程中化合反应釜内的温度为35℃;

55.向化合反应釜中注入蒸馏水,进行相反转反应处理,得到改性多元固化剂。

56.一种真空泵高分子防腐涂层的生产方法,所述真空泵高分子防腐涂层用涂料的制备方法包括以下步骤:

57.先将改性环氧树脂和改性固化剂投放到化合反应釜中进行混合处理,待改性环氧树脂与改性固化剂混合均匀后,向化合反应釜中缓慢加入锌粉;

58.在加入锌粉的过程中,边搅拌边混合,直至锌粉与改性环氧树脂和改性固化剂混合均匀,所述锌粉与改性环氧树脂和改性固化剂混合过程中,若是黏度较高,则向化合反应釜内注入去离子水;

59.接着向化合反应釜中加入蒸馏水,最后用150-300目筛网进行过滤处理,获得真空泵高分子防腐涂层用涂料。

60.实施例二

61.一种真空泵高分子防腐涂层,所述真空泵高分子防腐涂层用涂料包括改性水性环氧树脂、改性固化剂和锌粉,按重量份计算其组成包括改性水性环氧树脂55份、改性固化剂9份和锌粉28份。

62.具体的,所述改性环氧树脂的制备方法包括以下步骤:

63.将环氧树脂投放到带有磁搅拌机构的化合反应釜中,接着向化合反应釜中加入适量的聚硫橡胶;

64.聚硫橡胶加入化合反应釜的内部后,控制磁搅拌机构运转,待聚硫橡胶与环氧树脂混合均匀后,继续反应1.2h,制得改性环氧树脂,所述化合反应釜中加入适量的聚硫橡胶后对化合反应釜进行水浴加热,所述化合反应釜被加热升温至60℃时进行保温处理;

65.继续向化合反应釜中加入乳化剂,待乳化剂在化合反应釜内分散均匀后,向化合反应釜中缓慢加入适量的蒸馏水,乳化一段时间后获得乳化状改性环氧树脂。

66.具体的,所述乳化剂的制备方法包括以下步骤:

67.将聚乙二醇和环氧树脂注入到带有磁搅拌机构的化合反应釜中,对化合反应釜进行水浴加热,所述聚乙二醇与环氧树脂的配比为9:1,所述化合反应釜进行水浴加热升温至85℃;

68.待环氧树脂与聚乙二醇混合均匀后,提升水浴加热温度,待化合反应釜内部的温度被提升至125℃时,以滴加的方式向化合反应釜中加入过硫化钾溶液,反应一段时间后获得乳化剂。

69.具体的,所述改性固化剂的制备方法包括以下步骤:

70.将醚胺类改性剂和2,4-二氨基二苯甲烷一起投放到化合反应釜中,控制化合反应釜上装配的磁搅拌机构对醚胺类改性剂和2,4-二氨基二苯甲烷进行混合处理;

71.待醚胺类改性剂和2,4-二氨基二苯甲烷混合均匀后,静置一段时间进行曼尼希反应,所述醚胺类改性剂和2,4-二氨基二苯甲烷混合结束后,降低化合反应釜内的压强,蒸除混合料中的水分以及过量的胺类化合物,所述醚胺类改性剂和2,4-二氨基二苯甲烷完成曼尼希反应后,降低化合反应釜内的压强,蒸除混合反应釜中的水分以及过量的胺类化合物,

所述曼尼希反应过程中化合反应釜内的温度为80℃;

72.向化合反应釜中注入蒸馏水,进行相反转反应处理,得到改性多元固化剂。

73.一种真空泵高分子防腐涂层的生产方法,所述真空泵高分子防腐涂层用涂料的制备方法包括以下步骤:

74.先将改性环氧树脂和改性固化剂投放到化合反应釜中进行混合处理,待改性环氧树脂与改性固化剂混合均匀后,向化合反应釜中缓慢加入锌粉;

75.在加入锌粉的过程中,边搅拌边混合,直至锌粉与改性环氧树脂和改性固化剂混合均匀,所述锌粉与改性环氧树脂和改性固化剂混合过程中,若是黏度较高,则向化合反应釜内注入去离子水;

76.接着向化合反应釜中加入蒸馏水,最后用150-300目筛网进行过滤处理,获得真空泵高分子防腐涂层用涂料。

77.实施例三

78.一种真空泵高分子防腐涂层,所述真空泵高分子防腐涂层用涂料包括改性水性环氧树脂、改性固化剂和锌粉,按重量份计算其组成包括改性水性环氧树脂50份、改性固化剂8份和锌粉23份。

79.具体的,所述改性环氧树脂的制备方法包括以下步骤:

80.将环氧树脂投放到带有磁搅拌机构的化合反应釜中,接着向化合反应釜中加入适量的聚硫橡胶;

81.聚硫橡胶加入化合反应釜的内部后,控制磁搅拌机构运转,待聚硫橡胶与环氧树脂混合均匀后,继续反应1h,制得改性环氧树脂,所述化合反应釜中加入适量的聚硫橡胶后对化合反应釜进行水浴加热,所述化合反应釜被加热升温至60℃时进行保温处理;

82.继续向化合反应釜中加入乳化剂,待乳化剂在化合反应釜内分散均匀后,向化合反应釜中缓慢加入适量的蒸馏水,乳化一段时间后获得乳化状改性环氧树脂。

83.具体的,所述乳化剂的制备方法包括以下步骤:

84.将聚乙二醇和环氧树脂注入到带有磁搅拌机构的化合反应釜中,对化合反应釜进行水浴加热,所述聚乙二醇与环氧树脂的配比为9:1,所述化合反应釜进行水浴加热升温至85℃;

85.待环氧树脂与聚乙二醇混合均匀后,提升水浴加热温度,待化合反应釜内部的温度被提升至125℃时,以滴加的方式向化合反应釜中加入过硫化钾溶液,反应一段时间后获得乳化剂。

86.具体的,所述改性固化剂的制备方法包括以下步骤:

87.将醚胺类改性剂和2,4-二氨基二苯甲烷一起投放到化合反应釜中,控制化合反应釜上装配的磁搅拌机构对醚胺类改性剂和2,4-二氨基二苯甲烷进行混合处理;

88.待醚胺类改性剂和2,4-二氨基二苯甲烷混合均匀后,静置一段时间进行曼尼希反应,所述醚胺类改性剂和2,4-二氨基二苯甲烷混合结束后,降低化合反应釜内的压强,蒸除混合料中的水分以及过量的胺类化合物,所述醚胺类改性剂和2,4-二氨基二苯甲烷完成曼尼希反应后,降低化合反应釜内的压强,蒸除混合反应釜中的水分以及过量的胺类化合物,所述曼尼希反应过程中化合反应釜内的温度为55℃;

89.向化合反应釜中注入蒸馏水,进行相反转反应处理,得到改性多元固化剂。

90.一种真空泵高分子防腐涂层的生产方法,所述真空泵高分子防腐涂层用涂料的制备方法包括以下步骤:

91.先将改性环氧树脂和改性固化剂投放到化合反应釜中进行混合处理,待改性环氧树脂与改性固化剂混合均匀后,向化合反应釜中缓慢加入锌粉;

92.在加入锌粉的过程中,边搅拌边混合,直至锌粉与改性环氧树脂和改性固化剂混合均匀,所述锌粉与改性环氧树脂和改性固化剂混合过程中,若是黏度较高,则向化合反应釜内注入去离子水;

93.接着向化合反应釜中加入蒸馏水,最后用150-300目筛网进行过滤处理,获得真空泵高分子防腐涂层用涂料。

94.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。