1.本发明涉及激光陀螺技术领域,具体是指一种检测激光陀螺腔体谐振光路装置及检测方法。

背景技术:

2.激光陀螺是指利用激光光束的光程差测量物体角位移的装置,组成激光陀螺的基本元器件有氦氖激光器(或半导体激光器)、全反射镜、半透半反射镜,激光陀螺集光、机、电、算等尖端科技于一身,广泛覆盖陆海空天多个领域,激光陀螺是衡量一个国家光学技术发展水平的重要标志之一。

3.鉴于目前对于激光陀螺的输出信号特性检测主要是针对成品激光陀螺进行,对于产生幅度调制的激光陀螺,需要全部拆解重新装配。因此如果可以从激光陀螺腔体谐振光路的特性检测出发,通过简单易行的谐振光路特性检测手段在没有装配之前就可以检测判断出激光陀螺出射光强度调制的程度,及时修复不满足要求的部件,就能够减少对成品的拆解重装,从而显著提高激光陀螺的检测与生产效率,缩短制作周期,降低生产成本。

4.基于上述情况,从激光陀螺腔体谐振光路的特性检测出发,通过谐振光路特性检测手段在没有装配之前检测判断出激光陀螺出射光强度调制的程度具有极大的战略及生产意义。

技术实现要素:

5.本发明目的在于提供一种检测激光陀螺腔体谐振光路装置,用于从激光陀螺腔体谐振光路的特性检测出发,通过谐振光路特性检测手段在没有完全装配之前检测判断出激光陀螺出射光调制的程度;提供一种检测激光陀螺腔体谐振光路检测方法,用于在激光陀螺静态和动态环境下对激光陀螺出射光耦合偏振态进行检测。

6.本发明通过下述技术方案实现:一种检测激光陀螺腔体谐振光路装置,包括底座,所述底座上设置有用于静态检测与动态检测切换的静动态检测组件,所述静动态检测组件上设置有固定夹持组件,所述固定夹持组件的开口端夹持有屏蔽罩,所述屏蔽罩的内部设置有激光陀螺,所述底座上还设置有合束调制组件,所述合束调制组件上设置有合束调制通道,所述合束调制组件内的光补驱动源能够产生参考光束并通过合束调制通道传递至激光陀螺的谐振腔内,参考光束与谐振腔内的谐振光束发生偏振合成后产生合束激光,所述合束调制组件通过jme方法进行整合输出判断激光陀螺出射光调制的程度。需要说明的是,现有技术中,激光陀螺的输出信号特性检测主要是针对成品激光陀螺进行,对于产生幅度调制的激光陀螺,需要全部拆解重新装配。还需要说明的是,激光陀螺的谐振腔的光胶结合面上存在应力的作用,使得激光陀螺在抖动的状态下,入射关系不能始终保持布儒斯特角,即使是在静态的情况下,激光陀螺的生产工艺处理也会将内应力引入至激光陀螺内,使得谐振腔光轴面不共面,进而影响到激光陀螺的精度等。

7.鉴于上述情况,提出了一种检测激光陀螺腔体谐振光路装置,具体通过能够静态检测与动态检测切换的静动态检测组件来设定静态检测环境与动态检测环境,并利用参考光束与谐振光束的偏振合成引入高精度反馈控制,从而实现相位锁定,进而实现参考光束与谐振光束的相干叠加。实现了通过jme方法进行整合输出并判断激光陀螺出射光调制的程度,避免了对于产生幅度调制的激光陀螺需要全部拆解重新装配的问题。

8.进一步地,所述合束调制组件包括:偏振相位探测器、线性伺服电路、压控振荡器以及调制单元,所述调制单元用于控制参考光束与谐振腔内谐振光束的移频量,所述压控振荡器与所述调制单元信号连接,所述压控振荡器用于精密调节移频量,所述偏振相位检测器与所述调制单元信号连接,所述偏振相位检测器用于检测合束激光的偏振相位信号,所述偏振相位检测器与所述线性伺服电路信号连接,所述线性伺服电路用于接收所述偏振相位信号并经电路放大滤波后形成反馈执行信号,所述压控振荡器还与所述线性伺服电路信号连接并接收反馈执行信号,再根据反馈执行信号精密调节移频量,当移频量达到激光锁相时,偏振态唯一确定。基于上述构件,建立了一种基于偏振态检测以及光束合成相干叠加态的合束激光控制组件,并能够利用该组件建立相应的物理模型,进而确定唯一的偏振态。

9.进一步地,所述静动态检测组件包括电机与振动部件,所述电机的输出端与所述振动部件连接,所述固定夹持组件包括:若干夹持爪、底盘、支撑盘以及若干支撑件,所述振动部件的输出端与所述底盘固定连接,若干所述支撑件间隔均布在所述底盘的上端面且与所述支撑盘的下端面固定连接,若干夹持爪滑动设置在所述支撑盘上且与所述屏蔽罩抵接。需要说明的是,对于静动态检测组件,由于激光陀螺集光、机、电、算等尖端科技于一身,并广泛覆盖陆海空天多个领域,故研究其在静态、动态条件下的检测过程是十分必要的。基于上述步骤,不仅能够满足激光陀螺在动态与静态条件下的切换,并且固定夹持组件的高对称性能够有效地提高激光陀螺的夹持精度,在极大程度上避免偶然误差对检测结果的影响。

10.进一步地,所述固定夹持组件还包括:气缸、转动件以及若干滑块,若干所述滑块间隔均布在所述支撑盘上,所述夹持爪与所述滑块滑动设置且底部贯穿所述滑块,所述转动件包括:转盘、若干活动件以及滑动件,所述气缸的两端与两个对称设置的滑动件连接,该滑动件与所述夹持爪的底部固定连接,且该滑动件与气缸的轴线始终处于同一平面,所述转盘设置在所述支撑盘中部的下方,且与所述支撑盘转动设置,所述活动件间隔均布铰接在所述转盘的周向上,且活动端与所述夹持爪的底部铰接。还需要说明的是,为了增加动态条件的无序性,更加贴合激光陀螺的使用环境,通过在支撑盘上设置滑块,并且夹持爪的底部贯穿滑块至与活动件或滑动件连接,当气缸启动进行收缩时,带动气缸两端的滑动件向支撑盘的轴心进行移动,由于转盘转动设置在支撑盘下,且周向上与活动件连接,最终带动夹持爪同步向支撑盘的轴心移动,实现夹持功能。

11.一种检测激光陀螺腔体谐振光路检测方法,包括以下步骤:步骤1,固定激光陀螺,将未完全装配的激光陀螺安装至固定夹持组件上;步骤2,光路发生性校验,步骤1安装无误后检验谐振光束在谐振腔内的发生性,检验参考光束在合束调制通道内的发生性;步骤3,偏振合成,步骤2校验无误后启动合束调制组件内的光补驱动源产生参考光束,参考光束经由合束调制通道发射至谐振腔内与谐振光束进行偏振合成产生合束激光;步骤4,移频量调

节,步骤3中合束激光产生后,经由偏振相位检测器检测合束激光的偏振相位信号,并将偏振相位信号传递至线性伺服电路,线性伺服电路结构到偏振相位信号后经电路放大滤波后形成反馈执行信号,并将反馈执行信号传递至压控振荡器,压控振荡器接收到反馈执行信号后调节移频量,直至移频量达到激光锁相,此时,偏振态唯一。基于上述步骤,能够有效检测出静态环境下的偏振态。

12.进一步地,还包括:调制程度分析,得到步骤4中唯一的偏振态后,调制单元通过jme方法进行整合输出激光陀螺出射光调制的实际值,并引入激光陀螺出射光调制的理论值,进而通过分析实际值与理论值判断激光陀螺出射光调制的程度。由于激光陀螺的输出信号特性检测主要是针对成品激光陀螺进行,对于产生幅度调制的激光陀螺,需要全部拆解重新装配。当需要针对未完全装配的激光陀螺进行检测时,在已经测得偏振态的基础上,能够通过jme方法进行整合输出激光陀螺出射光调制的实际值,并引入激光陀螺出射光调制的理论值,进而通过分析实际值与理论值判断激光陀螺出射光调制的程度。

13.进一步地,检测激光陀螺腔体谐振光路检测方法还包括:动态检测,启动静动态检测组件,此时激光陀螺处于无序抖动状态,重复步骤1至步骤4,得到动态条件下的激光陀螺出射光偏振态。基于上述步骤,能够在动态环境下完成偏振态的检测。

14.本发明与现有技术相比,具有如下的优点和有益效果:1、本发明通过能够静态检测与动态检测切换的静动态检测组件来设定静态检测环境与动态检测环境,并利用参考光束与谐振光束的偏振合成引入高精度反馈控制,从而实现相位锁定,进而实现参考光束与谐振光束的相干叠加,实现了通过jme方法进行整合输出并判断激光陀螺出射光调制的程度,避免了对于产生幅度调制的激光陀螺需要全部拆解重新装配的问题;2、本发明通过偏振相位检测器检测合束激光的偏振相位信号,并将偏振相位信号传递至线性伺服电路,线性伺服电路结构到偏振相位信号后经电路放大滤波后形成反馈执行信号,并将反馈执行信号传递至压控振荡器,压控振荡器接收到反馈执行信号后调节移频量,直至移频量达到激光锁相,此时,偏振态唯一,实现了在激光陀螺静态和动态环境下对出射光耦合偏振态进行检测;3、本发明的固定夹持组件与静动态检测组件在静态以及动态的条件下均能够实现对于激光陀螺的同步夹持固定。

附图说明

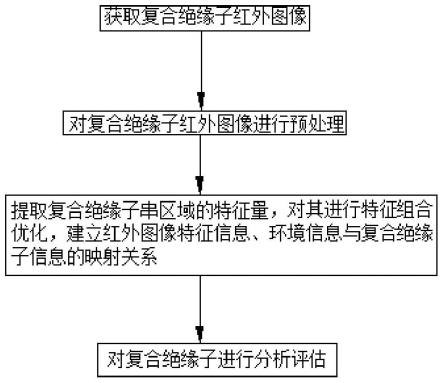

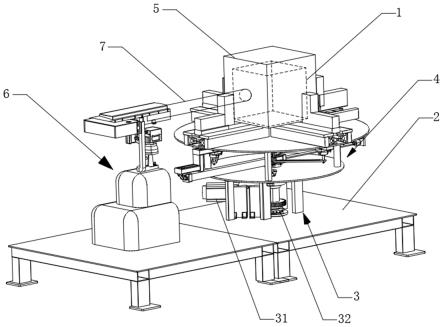

15.此处所说明的附图用来提供对本发明实施例的进一步理解,构成本技术的一部分,并不构成对本发明实施例的限定。在附图中:图1为本发明的结构示意图;图2为合束调制组件的连接示意图;图3为固定夹持组件的结构示意图;图4为偏振合成的原理示意图。

16.附图中标记及对应的零部件名称:1-激光陀螺,2-底座,3-静动态检测组件,31-电机,32-振动部件,4-固定夹持组件,41-夹持爪,42-底盘,43-支撑盘,44-支撑件,45-气缸,46-转动件,461-转盘,462-活动

件,463-滑动件,47-滑块,5-屏蔽罩,6-合束调制组件,7-合束调制通道。

具体实施方式

17.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。需要说明的是,本发明已经处于实际研发使用阶段。

18.实施例1:如附图1至附图2所示,一种检测激光陀螺腔体谐振光路装置,包括底座2,所述底座2上设置有用于静态检测与动态检测切换的静动态检测组件3,所述静动态检测组件3上设置有固定夹持组件4,所述固定夹持组件4的开口端夹持有屏蔽罩5,所述屏蔽罩5的内部设置有激光陀螺1,所述底座2上还设置有合束调制组件6,所述合束调制组件6上设置有合束调制通道7,所述合束调制组件6内的光补驱动源能够产生参考光束并通过合束调制通道7传递至激光陀螺1的谐振腔内,参考光束与谐振腔内的谐振光束发生偏振合成后产生合束激光,所述合束调制组件6通过jme方法进行整合输出判断激光陀螺1出射光调制的程度。

19.需要说明的是,现有技术中,激光陀螺1的输出信号特性检测主要是针对成品激光陀螺1进行,对于产生幅度调制的激光陀螺1,需要全部拆解重新装配。还需要说明的是,激光陀螺1的谐振腔的光胶结合面上存在应力的作用,使得激光陀螺1在抖动的状态下,入射关系不能始终保持布儒斯特角,即使是在静态的情况下,激光陀螺1的生产工艺处理也会将内应力引入至激光陀螺1内,使得谐振腔光轴面不共面,进而影响到激光陀螺1的精度等。固定夹持组件4可以为卡盘,但是现有技术中的卡盘存在着同步控制精度低的问题。静态检测环境下可以视为理想静止状态,即使无法视为理想静止状态,能够通过静动态检测组件3对激光陀螺1施加反向补偿来减小环境因素的影响。对于动态检测环境,可以为上下的抖动,也可以为左右的转动,其优选效果的无序抖动。对于屏蔽罩5,其优选为电磁屏蔽罩5,同样能够有效地减少除光电以外的影响因素。合束调制通道7优选为棱镜管道,用以支撑参考光束通行。jme方法优选为琼斯矩阵特征分析方法。

20.鉴于上述情况,提出了一种检测激光陀螺腔体谐振光路装置,具体通过能够静态检测与动态检测切换的静动态检测组件3来设定静态检测环境与动态检测环境,并利用参考光束与谐振光束的偏振合成引入高精度反馈控制,从而实现相位锁定,进而实现参考光束与谐振光束的相干叠加。实现了通过jme方法进行整合输出并判断激光陀螺1出射光调制的程度,避免了对于产生幅度调制的激光陀螺1需要全部拆解重新装配的问题。

21.需要说明的是,所述合束调制组件6包括:偏振相位探测器、线性伺服电路、压控振荡器以及调制单元,所述调制单元用于控制参考光束与谐振腔内谐振光束的移频量,所述压控振荡器与所述调制单元信号连接,所述压控振荡器用于精密调节移频量,所述偏振相位检测器与所述调制单元信号连接,所述偏振相位检测器用于检测合束激光的偏振相位信号,所述偏振相位检测器与所述线性伺服电路信号连接,所述线性伺服电路用于接收所述偏振相位信号并经电路放大滤波后形成反馈执行信号,所述压控振荡器还与所述线性伺服电路信号连接并接收反馈执行信号,再根据反馈执行信号精密调节移频量,当移频量达到激光锁相时,偏振态唯一确定。基于上述构件,建立了一种基于偏振态检测以及光束合成相干叠加态的合束激光控制组件,并能够利用该组件建立相应的物理模型,进而确定唯一的

偏振态。对于线性伺服电路,可以为pid电路。对于频移量,其小于150mhz。对于调制单元,可以为连接有处理器的调制器,偏振相位探测器为光电探测器。

22.需要说明的是,所述静动态检测组件3包括电机31与振动部件32,所述电机31的输出端与所述振动部件32连接,所述固定夹持组件4包括:若干夹持爪41、底盘42、支撑盘43以及若干支撑件44,所述振动部件32的输出端与所述底盘42固定连接,若干所述支撑件44间隔均布在所述底盘42的上端面且与所述支撑盘43的下端面固定连接,若干夹持爪41滑动设置在所述支撑盘43上且与所述屏蔽罩5抵接。需要说明的是,对于静动态检测组件3,由于激光陀螺1集光、机、电、算等尖端科技于一身,并广泛覆盖陆海空天多个领域,故研究其在静态、动态条件下的检测过程是十分必要的。基于上述步骤,不仅能够满足激光陀螺1在动态与静态条件下的切换,并且固定夹持组件4的高对称性能够有效地提高激光陀螺1的夹持精度,在极大程度上避免偶然误差对检测结果的影响。

23.一种检测激光陀螺腔体谐振光路检测方法,包括以下步骤:步骤1,固定激光陀螺1,将未完全装配的激光陀螺1安装至固定夹持组件4上;步骤2,光路发生性校验,步骤1安装无误后检验谐振光束在谐振腔内的发生性,检验参考光束在合束调制通道7内的发生性;步骤3,偏振合成,步骤2校验无误后启动合束调制组件6内的光补驱动源产生参考光束,参考光束经由合束调制通道7发射至谐振腔内与谐振光束进行偏振合成产生合束激光;步骤4,移频量调节,步骤3中合束激光产生后,经由偏振相位检测器检测合束激光的偏振相位信号,并将偏振相位信号传递至线性伺服电路,线性伺服电路结构到偏振相位信号后经电路放大滤波后形成反馈执行信号,并将反馈执行信号传递至压控振荡器,压控振荡器接收到反馈执行信号后调节移频量,直至移频量达到激光锁相,此时,偏振态唯一。基于上述步骤,能够有效检测出静态环境下的偏振态。

24.需要说明的是,还包括:调制程度分析,得到步骤4中唯一的偏振态后,调制单元通过jme方法进行整合输出激光陀螺1出射光调制的实际值,并引入激光陀螺1出射光调制的理论值,进而通过分析实际值与理论值判断激光陀螺1出射光调制的程度。由于激光陀螺1的输出信号特性检测主要是针对成品激光陀螺1进行,对于产生幅度调制的激光陀螺1,需要全部拆解重新装配。当需要针对未完全装配的激光陀螺1进行检测时,在已经测得偏振态的基础上,能够通过jme方法进行整合输出激光陀螺1出射光调制的实际值,并引入激光陀螺1出射光调制的理论值,进而通过分析实际值与理论值判断激光陀螺1出射光调制的程度。

25.需要说明的是,检测激光陀螺1腔体谐振光路检测方法还包括:动态检测,启动静动态检测组件3,此时激光陀螺1处于无序抖动状态,重复步骤1至步骤4,得到动态条件下的激光陀螺1出射光偏振态。基于上述步骤,能够在动态环境下完成偏振态的检测。

26.实施例2:本实施例仅记述区别于实施例1的部分,具体为:需要说明的是,如附图3所示,所述固定夹持组件4还包括:气缸45、转动件46以及若干滑块47,若干所述滑块47间隔均布在所述支撑盘43上,所述夹持爪41与所述滑块47滑动设置且底部贯穿所述滑块47,所述转动件46包括:转盘461、若干活动件462以及滑动件463,所述气缸45的两端与两个对称设置的滑动件463连接,该滑动件463与所述夹持爪41的底部固定连接,且该滑动件463与气缸45的轴线始终处于同一平面,所述转盘461设置在所述支撑盘43中部的下方,且与所述支撑盘43

转动设置,所述活动件462间隔均布铰接在所述转盘461的周向上,且活动端与所述夹持爪41的底部铰接。还需要说明的是,为了增加动态条件的无序性,更加贴合激光陀螺1的使用环境,通过在支撑盘43上设置滑块47,并且夹持爪41的底部贯穿滑块47至与活动件462或滑动件463连接,当气缸45启动进行收缩时,带动气缸45两端的滑动件463向支撑盘43的轴心进行移动,由于转盘461转动设置在支撑盘43下,且周向上与活动件462连接,最终带动夹持爪41同步向支撑盘43的轴心移动,实现夹持功能。

27.实施例3:作为优选,在此解释偏振合成的相关原理,如附图4所示,参考光束以及谐振光束进过一级放大后再经过调制器移频后二级放大,经过二分之一的波片调制偏振态后使用偏振分光棱镜进行激光合束输出,再通过精细调节二分之一波片的角度,分离较小功率的激光用于激光偏振相位控制,使合束后大部分激光经过偏振器件的偏振调节后能够保持线偏振态输出。

28.光补驱动源为1064nm的单频窄线宽激光,输出功率约为40mw,线宽小于100khz,以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。