1.本实用新型涉及发电机转子装配技术领域,特别是涉及一种发电机转子上扇叶和轴承的装配工装。

背景技术:

2.转子发电机的转动部分,主要由导电的转子绕组、导磁的铁心以及转子轴伸、护环、中心环和扇叶等组成。

3.在发电机转子的生产中,需要先制作转子绕组,当绕组组件组装完成后,再来压装转子叶片和轴承,叶片、风扇和风叶均是指发电机组的扇叶,扇叶和轴承属于后道工序,因此在组装时,工人需保证质量的同时,还需要有高效的效率,以备后续发电机组装配,目前的压装生产方式,存在以下问题:

4.常规的组装方式中,发电机转子的转子绕组需要压装两次,第一次压装:需要先取扇叶,并将扇叶套装对准在转子绕组的转轴上,并使用扇叶专用的工装治具配合扇叶,再液压机下压,风叶落位,等待液压机液压回升;

5.第二次压装:再取用轴承,也需要一个轴承专用的工装治具,因为轴承和扇叶的结构和形状完全不同,受力点也完全不同,需要用不同的工装对轴承进行安装,带同一个液压机液压升高至需求压力时,将组装的轴承对准转子转轴,液压机下压,将轴承压下落位,液压回升。整个工序步骤需经历两次的操作,操作繁琐且效率低下;因压装工具是气压装置,操作工人需要压装辅助,为了工作效率,使得压装速度过快存在伤手的可能,具有安全隐患,最主要是需要压装两次,操作繁琐,而且每次压装时,液压机都需要较大压力下压,每次压装时,发电机转子也会受力,难免会出现微小偏移,这种人工操作的方式无法确保轴承和扇叶一定同轴,而一旦压装时轴线发生偏斜,就会导致发电机组有转动偏斜的可能性,后续使用时可能发生偏转。

6.基于此,本实用新型设计了一种发电机转子上扇叶和轴承的装配工装,以解决上述问题。

技术实现要素:

7.本实用新型的目的在于提供一种发电机转子上扇叶和轴承的装配工装,能够只通过依次压装,就能架个轴承和扇叶都压装发电机转子的驱动轴上,提高效率,每个发电机转子都只压装一次就能完成组装,并且因为只压装了一次,使扇叶和轴承在压装时,受力方向和力度相同,确保压装时轴承和扇叶不会发生偏斜受力。

8.本实用新型是这样实现的:一种发电机转子上扇叶和轴承的装配工装,包括:

9.轴承压块和扇叶压块,所述轴承压块和扇叶压块组成整体结构;

10.所述轴承压块为圆台状结构,其竖直轴线上开设了通轴孔,所述轴承压块的底面为轴承压面,所述轴承压块底部向下竖直凸起设置了限位挡板,所述限位挡板为环形的竖板,所述限位挡板竖直向下围挡在轴承压面的圆弧边沿;

11.所述通轴孔穿透轴承压面;

12.所述扇叶压块包括承接环和顶压环,所述承接环为不封闭的平板状圆环,所述顶压环为不封闭的环形竖板,所述顶压环向下凸起在承接环底部内环边沿,所述承接环、顶压环和限位挡板的缺口轴线重合;

13.所述承接环顶部外圆边沿连接在限位挡板的底部内侧环面上,所述承接环、限位挡板和轴承压面围设成一侧竖直侧壁开口的圆柱形空腔;

14.所述轴承压面与承接环和顶压环底部平面相互平行,且所述轴承压块、轴承压面、承接环和顶压环的竖直轴线重合。

15.进一步地,所述轴承压面上还向下凸设了两个弧形的导向块,两个所述导向块对称的设置在限位挡板弧形侧壁开口的两侧,两个所述导向块设置在轴承压面外侧壁边沿,且两个所述导向块的内侧底部边沿都设置了导向弧边,所述导向弧边为圆弧形倒角,所述导向块底部与承接环之间的高度差大于轴承的高度。

16.进一步地,所述轴承压面包括让位环槽、衔接台和推压台,所述让位环槽为在轴承压面上向上凹陷的环形凹槽,所述推压台为向下凸起的环形凸台,所述让位环槽套设在推压台外圆上,所述衔接台是与推压台齐平的圆弧形环面,所述衔接台为设置在限位挡板的开口处,所述限位挡板与衔接台在轴承压面的投影组成完整圆环,所述衔接台连接在两个导向块的开口之间。

17.进一步地,所述限位挡板为半圆的环形板,所述限位挡板的外侧壁与轴承压块的外侧壁齐平,所述限位挡板的弧形侧壁开口为半圆形开口,所述限位挡板的竖直侧壁内环直径大于发电机转子安装的轴承外径;

18.且所述限位挡板的高度h大于轴承的高度,且高度相差不超过轴承高度的五分之一。

19.进一步地,所述承接环和顶压环的内环直径相同,且所述承接环和顶压环的内环直径大于驱动轴直径,所述通轴孔的孔径大于驱动轴的直径;所述承接环的外环直径大于发电机转子安装的轴承的外径;

20.所述承接环和顶压环的开口宽度c大于驱动轴直径,所述顶压环的外径处于与扇叶上的扇叶座内外环直径范围内。

21.本实用新型的有益效果是:1、本实用新型通过轴承压块和扇叶压块能够在液压机的推动下,能够只通过一次推送,同时将扇叶和轴承推送到位,从而不产生二次推送的方向误差,确保扇叶和轴承同步推送;

22.2、并且本装置是通过工装治具推送,一次推送,一补到位,使装配效率得到有效提升,并且不需要反复拆装不同的治具,避免拆装误差,也能不需要在装配过程中等待液压机回压,只需要一次就可以完成装配。

附图说明

23.下面参照附图结合实施例对本实用新型作进一步的说明。

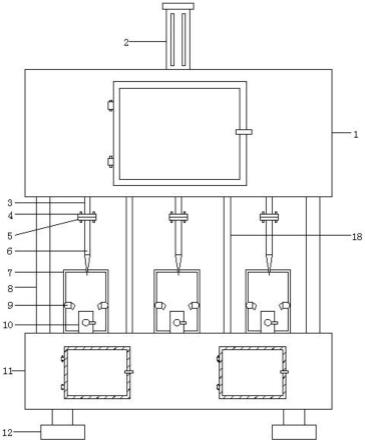

24.图1为本实用新型整体结构示意图;

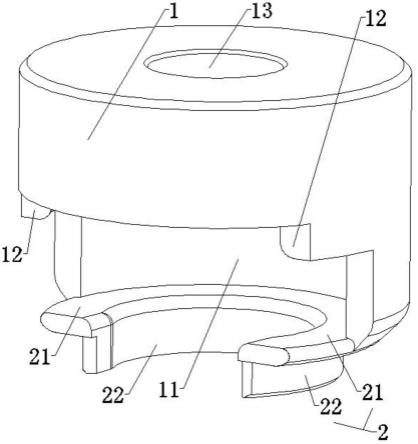

25.图2为本实用新型轴承压块底部的轴承压面示意图;

26.图3为本实用新型限位挡板与扇叶压块配合示意图;

27.图4为本实用新型限位挡板与扇叶压块俯视图;

28.图5为本实用新型轴承压面结构示意图;

29.图6为本实用新型轴承压面仰视图;

30.图7为本实用新型本装置与发电机整体安装结构示意图;

31.图8为本实用新型扇叶结构示意图;

32.图9为本实用新型发电机与扇叶和轴承装配完成示意图;

33.图10为本实用新型电机与扇叶和轴承装配爆炸图。

34.附图中,各标号所代表的部件列表如下:

35.1-轴承压块,11-限位挡板,12-导向块,13-通轴孔,14-导向弧边,2-扇叶压块,21-承接环,22-顶压环,3-轴承压面,31-让位环槽,32-衔接台,33

‑ꢀ

推压台,4-发电机转子,41-扇叶,411-扇叶座,412-扇叶中心孔,42-轴承, 421-轴承销钉,43-驱动轴。

具体实施方式

36.请参阅图1至10所示,本实用新型提供一种技术方案:一种发电机转子上扇叶和轴承的装配工装,包括:

37.轴承压块1和扇叶压块2,所述轴承压块1和扇叶压块2组成整体结构;

38.所述轴承压块1为圆台状结构,其竖直轴线上开设了通轴孔13,所述轴承压块1的底面为轴承压面3,所述轴承压块1底部向下竖直凸起设置了限位挡板11,所述限位挡板11为环形的竖板,所述限位挡板11竖直向下围挡在轴承压面3的圆弧边沿;

39.所述通轴孔13穿透轴承压面3;

40.所述扇叶压块2包括承接环21和顶压环22,所述承接环21为不封闭的平板状圆环,所述顶压环22为不封闭的环形竖板,所述顶压环22向下凸起在承接环21底部内环边沿,所述承接环21、顶压环22和限位挡板11的缺口轴线重合;

41.所述承接环21顶部外圆边沿连接在限位挡板11的底部内侧环面上,所述承接环21、限位挡板11和轴承压面3围设成一侧竖直侧壁开口的圆柱形空腔;

42.所述轴承压面3与承接环21和顶压环22底部平面相互平行,且所述轴承压块1、轴承压面3、承接环21和顶压环22的竖直轴线重合,能够只通过依次压装,就能架个轴承42和扇叶41都压装发电机转子4的驱动轴43上,提高效率,每个发电机转子4都只压装一次就能完成组装,并且因为只压装了一次,使扇叶41和轴承42在压装时,是液压机的同一次压装,受力方向和力度相同,确保压装时轴承42和扇叶41不会发生偏斜受力。

43.其中,轴承压面3上还向下凸设了两个弧形的导向块12,两个所述导向块12对称的设置在限位挡板11弧形侧壁开口的两侧,两个所述导向块12设置在轴承压面3外侧壁边沿,且两个所述导向块12的内侧底部边沿都设置了导向弧边14,所述导向弧边14为圆弧形倒角,所述导向块12底部与承接环 21之间的高度差大于轴承42的高度,导向块12便于对轴承42进行水平方向的限位,避免轴承42受力弹开,而轴承42还能通过高度差水平退出限位挡板11的空腔;

44.轴承压面3包括让位环槽31、衔接台32和推压台33,所述让位环槽31 为在轴承压面3上向上凹陷的环形凹槽,所述推压台33为向下凸起的环形凸台,所述让位环槽31套设在推压台33外圆上,所述衔接台32是与推压台33 齐平的圆弧形环面,所述衔接台32为设置在

限位挡板11的开口处,所述限位挡板11与衔接台32在轴承压面3的投影组成完整圆环,所述衔接台32连接在两个导向块12的开口之间,便于轴承压面3对轴承42顶部平面的推压,并且还使轴承42的外环和滚珠不受力,只是轴承42内环均匀受到环面的推压力,确保轴承42受力均匀的向下推压,使其与驱动轴43装配平衡;

45.限位挡板11为半圆的环形板,所述限位挡板11的外侧壁与轴承压块1 的外侧壁齐平,所述限位挡板11的弧形侧壁开口为半圆形开口,所述限位挡板11的竖直侧壁内环直径大于发电机转子安装的轴承42外径;

46.且所述限位挡板11的高度h大于轴承42的高度,且高度相差不超过轴承42高度的五分之一,同时限位挡板11的高度大于轴承42的高度与限位块 12的高度之和,确保当本装置抬起时,轴承42能够从限位块12下方水平退出限位挡板11的空腔;

47.承接环21和顶压环22的内环直径相同,且所述承接环21和顶压环22 的内环直径大于驱动轴43直径,所述通轴孔13的孔径大于驱动轴43的直径;所述承接环21的外环直径大于发电机转子安装的轴承42的外径;

48.所述承接环21和顶压环22的开口宽度c大于驱动轴43直径,所述顶压环22的直径处于与扇叶41上的扇叶座411内外环直径范围内,确保驱动轴 43能够方便的闯过承接环21和顶压环22,并且驱动轴43能够水平的从开口处退出,而且承接环21能够在刚开始装配时将轴承42托起,便于施力推压。

49.在本实用新型的一个具体实施例中:

50.本实用新型实施例通过提供一种发电机转子上扇叶和轴承的装配工装,本实用新型所解决的技术问题是:现有的发电机转子绕组与扇叶41和轴承42 装配复杂,效率低,操作需要两次单独推压,推压方向可能存在偏斜以及推压过程需要人工手动更换和装配存在安全隐患。

51.实现了的技术效果为:1、本实用新型通过轴承压块1和扇叶压块2能够在液压机的推动下,能够只通过一次推送,同时将扇叶41和轴承42推送到位,从而不产生二次推送的方向误差,确保扇叶41和轴承42同步推送;

52.2、并且本装置是通过工装治具推送,一次推送,一步到位,使装配效率得到有效提升,并且不需要反复拆装不同的治具,避免拆装误差,也能不需要在装配过程中等待液压机回压,只需要一次就可以完成装配;

53.3、本装置在装配过程中,不需要拆装治具,避免了在液压机工作状态下人工操作,有效避免危险,而装配完成后取下组装完成的发电机转子4时,是用起重设备,也不需要人工操作,并且吊装发电机转子4时,液压机需要启动保险,更加安全,有效避免了在设备带有危险的时候进行人工操作。

54.本实用新型实施例中的技术方案为解决上述问题,总体思路如下:

55.为了更好地理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

56.本实用新型在制作时,制作一个圆柱体结构作为轴承压块1,且轴承压块 1底部为轴承压面3,轴承压面3有凹凸不平的三圈圆环面依次套装,内圈为向下凸起的推压台33,中间圈为向上凹陷的让位环槽31,最外圈为向下凸起的衔接台32,且衔接台32和推压台33凸起高度相同,而让位环槽31的宽幅和直径与需要安装的轴承42的外圈和滚珠的位置对应;

避免轴承42的外环和滚珠受力;而在轴承压块1的竖直轴线上开设通轴孔13,通轴孔13竖直穿透整个轴承压块1,通轴孔13的孔径要大于驱动轴43的直径;

57.在衔接台32的下方竖直安装限位挡板11,如图2所示,限位挡板11竖直连接在轴承压块1的底部,并且宽度与衔接台32宽度相同,并且是向下竖直的半圆形环面;

58.限位挡板11的底部连接扇叶压块2,限位挡板11的一侧开口,限位挡板 11和衔接台32的投影组成完整的圆环,限位挡板11和衔接台32各站一半圆环;

59.而衔接台32和推压台33的凸起高度不超过15mm,而限位挡板11的高度h大于轴承42的高度,常规的限位挡板11高度超过轴承42高度,根据安装的轴承42不同而设定;

60.在限位挡板11的底部连接了扇叶压块2。

61.扇叶压块2包括承接环21和顶压环22,承接环21为水平设置的环状平板,而顶压环22为竖直设立的环形板;

62.且顶压环22在承接环21底部向下竖直设立,如图2和图3所示,顶压环22的竖直侧壁垂直于承接环21底面,且承接环21和顶压环22有一侧都设置了开口,且开口宽度c大于驱动轴43的直径,并且宽度c和驱动轴直径相差不超过20mm;

63.承接环21和顶压环22的开口与限位挡板11的开口轴线重合,并且限位挡板11、承接环21和顶压环22的内环竖直轴线重合;承接环21和顶压环 22的开口间距c大于驱动轴43的直径;

64.承接环21和顶压环22的内圆孔直径大于驱动轴43的直径,而承接环21 的外圆边沿直径大于轴承42的外环直径;如此能够确保承接环21能够承载轴承42;承接环21和顶压环22的内圆直径要大于轴承42的内环直径;

65.并且这样的结构使承接环21、限位挡板11和轴承压面3为设成为一个竖直侧壁开口的圆柱形空腔,并且空腔的开口和限位挡板11各占圆环的一半。

66.限位挡板11的左右两侧顶部位置,各连接一个导向块12,并且导向块 12的高度b不超过轴承42高度的五分之一,导向块12顶部与衔接台32连接,并且导向块12与衔接台32的环面宽度相同,导向块12也是环形竖直板,导向块12的一侧竖直侧壁与限位挡板11连接,并且两个导向块12对称的连接在限位挡板11的两侧开口处,同时导向块12底部的内环弧边倒圆角为导向弧边14,并且导向弧边14是向圆环内侧倾斜的圆弧倒角,便于对轴承42进行导向,确保两侧导向块12之间的导向弧边14的开口宽度d小于轴承42的外环直径,弧面更先的接触轴承42,便于对轴承42进行弧面导向。

67.而本实施例安装的装置为发电机转子4,需要与扇叶41和轴承42装配;

68.扇叶41的中间与轴承对接的通孔为扇叶中心孔412,而扇叶41用来推压的环面为扇叶座411;

69.轴承42上还设置了轴承销钉421,用于将轴承锁紧,避免外环转动;发电机转子4上有一根驱动轴43,不仅用于传动,还需要将扇叶41和轴承42 精准的套装在驱动轴43上。

70.本实用新型在使用时,先将预先装好的发电机转子4和驱动轴43进行定位压紧,电机转轴与转子铁芯是通过过盈配合的,也就是轴大孔小,通过液压机来进行定位压紧,确保发电机转子4位置稳定,并且驱动轴43竖直朝上对准液压机的压紧端;

71.然后将扇叶41套装在驱动轴43上,驱动轴43穿过扇叶中心孔412,再将轴承42从限位挡板11的开口处推入轴承压块1和扇叶压块2的空腔内,并且将轴承42的内孔与通轴孔13

对准,此时轴承42是被承接环21托起的,而轴承42的内孔是露出在顶压环22内环孔洞范围内,便于轴承42的内环与驱动轴43对接安装;

72.在将本装置的通轴孔13也套装在驱动轴43上,使驱动轴43由下至上依次穿过顶压环22、承接环21、限位挡板11和轴承压块1,且驱动轴43插入通轴孔13内;此时轴承42是在本装置的承接环21和轴承压面3之间的空腔内,并且确保顶压环22的下端面正对扇叶座411;

73.然后液压机推压在轴承压块1的顶部,并将其向下推压,此时轴承压块1 不断向下推动,轴承42在驱动轴43的反向推力作用下,轴承42的顶部与轴承压面3贴合,此时轴承42脱离承接环21的顶部环面;

74.轴承42在上升过程中,轴承42顶部会与导向块12接触,在导向弧边14 向内倾斜的圆角导向,使得轴承42被限制在导向块12和限位挡板11阻挡范围内,确保轴承42处于轴承压面3的中心位置,通过导向块12和限位挡板 11的阻挡,避免轴承42受力弹开;

75.轴承42的外环和滚珠对应在让位环槽31上,因为具有一定的高度间隙,轴承42滚珠和外环与轴承压面3相互不接触,而轴承42的外环被限位挡板 11和衔接台32限制位置,确保轴承42位置准确;如此当驱动轴43的外端对齐到轴承压块1的顶部平面时,轴承42和扇叶41就都已经推压到位了,这样的尺寸需要以轴承42的高度以及驱动轴43的长度还有限位挡板11的高度 h来设定的,根据实际需求定制精准尺寸即可。

76.而当扇叶41和轴承42安装到位后,将液压机退出压力,使轴承压块1 不再受到压力,然后将轴承压块1向上抬起,此时轴承42在限位挡板11的空腔内是有高度间隙的,导向块12的高度b与轴承42的高度之和小于限位挡板11的高度h,如此就能确保在轴承42安装完成后,将本装置整体向上抬起,使轴承42脱离轴承压面3,此时轴承42能够从限位挡板11的半圆缺口退出轴承压块1和扇叶压块2的空腔内;同时承接环21和顶压环22的开口长度c大于驱动轴43直径,驱动轴43能够方便的从承接环21和顶压环22 的开口处水平退出,而承接环21和顶压环22的开口与限位挡板11开口方向相同,并且位置一样,能够使本装置沿着水平方向退出装配完成的发电机转子绕组。

77.并且此时导向块12处于轴承42上方,不会阻挡轴承42,方便操作,而且使用简单,依次成形,避免扇叶41和轴承42分开推压,造成的推压方向细微偏差,本装置依次推压,确保受力方向一致,而且结构简单,使用方便。

78.另外,在本实用新型的描述中,需要说明的是,如出现术语“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”、“顶部”、“底部”等,其指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

79.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。