1.本发明涉及幕墙领域,尤其涉及一种便于安装的幕墙用铝单板及其安装方法。

背景技术:

2.铝单板是指经过铬化等处理后,再采用氟碳喷涂技术,加工形成的建筑装饰材料,铝单板幕墙适用于各种建筑内外墙、大堂门面、柱饰、高架走廊、人行天桥、电梯包边、阳台包装、广告指示牌、室内异形吊顶等的装饰,具有卓越的抗腐蚀性和耐候性,能抗酸雨、盐雾和各种空气污染物,耐冷热性能极好,能抵御强烈紫外线的照射,能长期保持不褪色、不粉化和使用寿命长等优点。

3.但现有技术中,一般的幕墙用铝单板在进行安装的过程中并不方便,由于铝单板在制作、运输和安装等过程中因为客观原因,存在安装误差,导致在安装过程中铝角码的孔和横向龙骨和竖向龙骨孔出现了错位,固定的螺栓不能贯穿连接,需要重新安装或重新打孔,安装比较繁琐,较为费时费力,降低了人们的工作效率,给施工人员的工作带来了不便。

技术实现要素:

4.针对上述现有技术中存着的不足之处,本发明提供了一种便于安装的幕墙用铝单板及其安装方法,解决了现有技术中铝单板在安装时安装孔容易出现错位而导致安装繁琐的技术问题。

5.第一方面,本发明公开了一种便于安装的幕墙用铝单板,

6.呈矩形框状,且数量至少为两个,该铝单板包括:

7.底板;

8.围设固定于该底板的两块横向侧板和两块纵向侧板,其中一块纵向侧板上开设有一拼接口;

9.定位拼接结构,包括公扣、固定于另外一块纵向侧板上对应于该拼接口位置且与该公扣相适配的母扣、以及用于使该公扣沿平行于该横向侧板方向伸缩于该拼接口的牵引组件,该牵引组件的两端分别铰接至两块该横向侧板的相对内侧,该牵引组件的中部铰接于该公扣;

10.定位安装结构,包括用于连接至幕墙龙骨的连接板、以及沿平行于该横向侧板方向滑动装设于该底板上的滑动组件,该滑动组件与该连接板固定,该连接板上开设有与幕墙龙骨的安装孔规格一致的连接孔。2.根据权利要求1该的便于安装的幕墙用铝单板,其特征在于,该牵引组件包括第一端铰接于一组该横向侧板相对内侧、第二端铰接于该公扣的两个转动臂、以及连接于两个转动臂之间的伸缩杆,两个该转动臂的最大宽度大于该板架的宽度。

11.本发明便于安装的幕墙用铝单板进一步改进在于,该牵引组件包括第一端铰接于一组该横向侧板相对内侧、第二端铰接于该公扣的两个转动臂、以及连接于两个转动臂之间的伸缩杆。

12.本发明便于安装的幕墙用铝单板进一步改进在于,该伸缩杆包括双向螺纹杆、以及螺合于该双向螺纹杆两端的中轴柱,该中轴柱转动连接于该转动臂上。

13.本发明便于安装的幕墙用铝单板进一步改进在于,该定位安装结构包括固定于该底板上的下滑座、沿横向滑动连接于该下滑座的上滑座、以及驱动该上滑座滑动的调节件,该连接板一端部固定在该上滑座,另一端部上开设有该连接孔并延伸出一该横向侧板。

14.本发明便于安装的幕墙用铝单板进一步改进在于,该调节件包括呈横向设于该下滑座上的驱动螺杆,该驱动螺杆上螺合有移动块,该移动块与该上滑座固定,该驱动螺杆的第一端固定有用于调节该驱动螺杆旋转的旋拧件。

15.本发明便于安装的幕墙用铝单板进一步改进在于,该旋拧件包括轴杆以及固定于该轴杆端部的把手,该驱动螺杆的第一端沿轴向延伸形成该轴杆,该下滑座上设有供该驱动螺杆容置的凹槽,该轴杆穿出该下滑座并与该把手固定。

16.本发明便于安装的幕墙用铝单板进一步改进在于,该把手与该下滑座之间设有套块,该套块套设于该轴杆上,且该套块固定于该下滑座上,该套块侧面螺合有用于顶紧该轴杆的紧固螺钉,该套块上开设有供该紧固螺钉螺合的螺纹孔。

17.本发明便于安装的幕墙用铝单板进一步改进在于,该下滑座上设有用于限制该上滑座移动的锁定件。

18.本发明便于安装的幕墙用铝单板进一步改进在于,该锁定件包括设于该下滑座的第一侧的紧固块,该紧固块沿滑动方向开设有第一通孔和第二通孔,该上滑座的第一侧设有固定块,该固定块沿滑动方向开设有第三通孔,该第一通孔内穿设有第一限位杆,且该第一限位杆的第一端抵顶于该固定块,该第三通孔与该第二通孔内穿设有第二限位杆,该第二限位杆的第一端设有用于拦挡该固定块的挡板,该紧固块的外侧螺合有用于顶紧该第一限位杆和该第二限位杆的紧固旋件。

19.第二方面,本发明还提供了一种便于安装的幕墙用铝单板的安装方法,包括如下步骤:

20.提供如上所述的便于安装的幕墙用铝单板;

21.一个铝单板通过母扣和公扣连接至另一个该铝单板上;

22.驱动索引组件对公扣进行牵引,直至两个该板架的纵向侧板相互紧贴;

23.调节定位安装结构使连接板发生移动,直至该连接板与该幕墙龙骨上的连接孔对齐;

24.通过螺栓穿过该连接板与该幕墙龙骨上的连接孔,将连接板和幕墙龙骨固定。

25.本发明和已有技术相比较,其效果是积极和明显的。本发明通过横向调节机构和纵向调节机构共同调节铝单板的安装位置,解决了现有技术中铝单板在安装时安装孔容易出现错位而导致安装繁琐的技术问题。本发明避免了因为安装误差导致铝单板的安装孔与幕墙龙骨的安装孔不能重合,无法进行安装的问题,避免重新安装或重新打孔,提高安装的容错率,在保证结构不受影响的情况下,方便施工人员安装。

附图说明

26.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于

本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

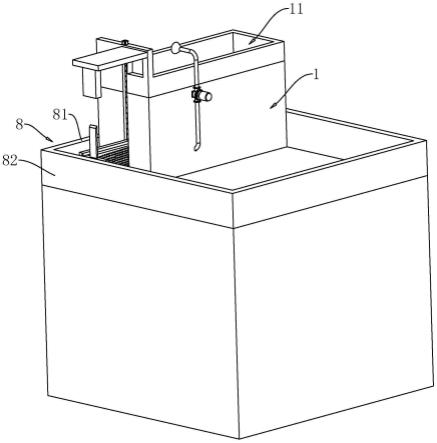

27.图1为本发明的便于安装的幕墙用铝单板的整体结构示意图。

28.图2为本发明的便于安装的幕墙用铝单板的纵向调节机构结构示意图。

29.图3为本发明的便于安装的幕墙用铝单板的双向螺纹杆结构示意图。

30.图4为本发明的便于安装的幕墙用铝单板的公扣结构示意图。

31.图5为本发明的便于安装的幕墙用铝单板的横向调节机构与连接板的示意图。

32.图6为本发明的便于安装的幕墙用铝单板的纵向调节机构结构示意图。

33.图7为本发明的便于安装的幕墙用铝单板的横向调节机构爆炸图。

34.图8为本发明的便于安装的幕墙用铝单板的横向调节机构另一视角结构示意图。

35.图中:1、铝单板;

36.2、加强筋;

37.3、母扣;

38.4、定位安装结构;41、腰形孔;42、连接板;43、插杆;44、螺纹套筒;45、移动块;46、轴杆;47、套块;48、紧固螺钉;49、把手;410、固定销;411、下滑座;412、连接柱;413、上滑座;414、紧固螺栓;415、定位槽;416、插孔;417、连接螺栓;418、第一限位杆;419、第二限位杆;420、紧固旋件;421、固定块;422、紧固块

39.5、定位拼接结构;51、耳块;52、连轴;53、转动臂;54、转轴;55、双向螺纹杆;56、中轴柱;57、旋转把;58、连接部;59、第四通孔;510、安装螺钉;511、紧固旋钮;512、公扣;513、活动侧板。

具体实施方式

40.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.如图1~图8所示,本发明提供了便于安装的幕墙用铝单板,包括:呈矩形框状,且数量至少为两个,该铝单板1包括:底板;围设固定于该底板的两块横向侧板和两块纵向侧板,其中一块纵向侧板上开设有一拼接口;定位拼接结构5,包括公扣512、固定于另外一块纵向侧板上对应于该拼接口位置且与该公扣512相适配的母扣3、以及用于使该公扣512沿平行于该横向侧板方向伸缩于该拼接口的牵引组件,该牵引组件的两端分别铰接至两块该横向侧板的相对内侧,该牵引组件的中部铰接于该公扣512;定位安装结构4,包括用于连接至幕墙龙骨的连接板42、以及沿平行于该横向侧板方向滑动装设于该底板上的滑动组件,该滑动组件与该连接板42固定,该连接板42上开设有与幕墙龙骨的安装孔规格一致的连接孔。如图1所示,板架1的内腔底面固定连接有加强筋2,以提高板架1的整体稳定性。

42.如图1、图2和图4所示,该公扣靠近牵引组件的一侧形成有连接部58,该母扣3为沿竖向滑动且截面呈t形的凸块,该连接部58可拆卸连接于公扣512,该公扣512为具有纵向滑动凹槽的连接块,该凹槽与该凸块的形状适配。该凹槽侧面为调节凹槽宽度的活动侧板513,活动侧板513的内部螺纹连接有紧固旋钮511,紧固旋钮511的外表面与凹型槽板的内

部螺纹连接,该紧固旋钮511可调节活动侧板513卡紧凸块。连接块的凹槽底面沿横向开设有至少两个螺纹通孔,连接部58对应于两个螺纹通孔的位置开设有螺纹孔,该连接部58通过安装螺钉510螺纹连接连接于公扣512。

43.进一步地,该牵引组件包括第一端铰接于一组该横向侧板相对内侧、第二端铰接于该公扣的两个转动臂53、以及连接于两个转动臂53之间的伸缩杆。两个该转动臂53的张开的最大宽度大于该板架的宽度,以实现对公扣512的牵引作用。该连接部58与两个该转动臂53的第二端分别通过两根转轴54转动连接,该连接部58上开设有供两根该转轴54穿设的两个第四通孔59。具体地,该连接部58中的两个第四通孔59沿纵向间隔排列设置。

44.优选的,如图2和图3所示,该伸缩杆包括双向螺纹杆55、以及螺合于该双向螺纹杆55两端的中轴柱56,该中轴柱56转动连接于该转动臂53上。该转动臂53包括上板和下板,该伸缩杆包括双向螺纹杆55、螺合于该双向螺纹杆55中部的旋转把57、以及螺合于该双向螺纹杆55两端的中轴柱56,该中轴柱56的上端和下端分别轴接于该上板和下板,两个该转动臂53的最大宽度大于该板架1的宽度。该连接部58位于该上板与下板之间并通过转轴54进行连接。对旋转把57进行旋转时,可同时带动两侧的螺杆进行旋转,从而带动两个转动臂53同时聚拢或同时分离,从而使得公扣512始终位于侧板的中间位置,且使相邻的板架1贴紧于侧板。

45.优选的,如图2所示,该转动臂53第一端的上板和下板之间连接有连轴52,该连轴52中部穿设有耳块51,该耳块51的一侧固定于横向侧板内侧。耳块51实现了转动臂53与侧板的转动连接。

46.如图1~4所示,在使用定位拼接结构5时,通过将相邻铝单板1的母扣3滑动卡接到公扣512中,并通过旋转紧固旋钮511来调节凹槽的宽度,调节母扣3卡接至公扣512内的紧固程度,卡接完成后,旋转旋转把57,带动双向螺纹杆55转动,由于双向螺纹杆55两组螺纹是异向的,使得两端的中轴柱56分别向中部靠近,由于转动臂53的第一端固定,中轴柱56的移动使得转动臂53绕着连轴52向靠近旋转把57的一侧作扇形运动,转轴54在连接部58的内部转动,两个转动臂53对连接部58施加一个向中部的牵引力,连接部58向中部移动,使得连接块向中部牵引母扣3,两块板架1的侧板相互贴合,形成侧面稳定地连接安装。

47.优选的,该定位安装机构包括固定于该底板上的下滑座411、沿横向滑动连接于该下滑座411的上滑座413、以及驱动该上滑座413滑动的调节件,该连接板42一端部固定在该上滑座413,另一端部上开设有该连接孔并延伸出一该横向侧板。如图5和图7所示,本实施例中,该连接板42的第一侧延伸出横向侧板形成与幕墙龙骨连接有安装部,该安装部上开设有该连接孔,该连接孔为腰形孔41,以方便调节螺栓安装时的位置,该连接板42靠近第二侧位置的底面固定有两根连杆,该上滑座413上开设有供两根连杆插设有插孔416,上滑座413的侧面呈垂直于插孔416的轴向开设有螺孔,该螺孔与插孔416相连通,螺孔内螺合有用于顶紧该插杆43的紧固螺栓414。如图6所示,该上滑座413的底面沿横向开设有滑槽,该滑槽的侧壁相对向内倾斜,该下滑座411上沿横向设有适配于该滑槽的滑块,从而实现上滑座413在下滑座411上沿横向进行滑动。如图6所示,该下滑座411通过一个连接柱412固定于板架1内部的底面,该连接柱412的底端采用焊接的方式固定于板架1内部的底面,连接柱412的上部设有螺纹部,下滑座411的底面开设有供该螺纹部螺合的螺纹孔。

48.优选的,如图6所示,该调节件包括呈横向设于该下滑座411上的驱动螺杆,该驱动

螺杆上螺合有移动块45,该移动块45与该上滑座413固定,该驱动螺杆的第一端固定有用于调节该驱动螺杆旋转的旋拧件。。通过该移动块45相对于驱动螺杆的移动而带动上滑座413沿横向进行移动,该方式移动的幅度小,适合对上滑座413的位置进行调节,从而带动连接板42进行微调,进而方便调节连接板42上的安装孔与幕墙龙骨上的安装孔对齐,再进行连接板42与幕墙龙骨螺栓连接的工作。

49.优选的,如图6所示,该旋拧件包括轴杆46以及固定于该轴杆46端部的把手49,该驱动螺杆的第一端沿轴向延伸形成该轴杆46,该下滑座411上设有供该驱动螺杆容置的凹槽,该轴杆46穿出该下滑座411并与该把手49固定。。该把手49的形状呈u型,把手49的腹杆中部位置设有供轴杆46轴杆46套设的套环,该套环的侧面开设有销孔,销孔内插设有固定销410,该固定销410的端部与轴杆46垂直固定,从而实现了把手49与轴杆46的固定。该凹槽沿横向开设于下滑座411的滑块的中部,滑块的两侧形状不发生改变。

50.优选的,如图6所示,该把手49与该下滑座411之间设有套块47,该套块47套设于该轴杆46上,且该套块47固定于该下滑座411上,该套块47侧面螺合有用于顶紧该轴杆46的紧固螺钉48,该套块47上开设有供该紧固螺钉48螺合的螺纹孔。该套块47与紧固螺钉48配合可控制驱动螺杆的转动,在需要调节上滑座413进行滑动时,则松开紧固螺钉48,转动把手49,对驱动螺杆进行转动,在需要固定上滑座413的位置时,则拧紧紧固螺钉48,防止驱动螺杆再进行转动。

51.进一步地,如图6和图7所示,该移动块45向上延伸并形成螺纹套筒44,该上移动块45通过连接螺栓417螺合该螺纹套筒44可拆卸固定,该上滑座413上开设有供该连接螺栓417穿过的第五通孔。通过该螺纹套筒44与螺栓的可拆卸连接,从而方便对上下滑座411进行安装,避免移动块45不能够与上滑座413实现有效的固定,从而导致在移动块45移动的过程中,并不能带动上滑座413进行移动。

52.优选的,该下滑座411上设有用于限制该上滑座413移动的锁定件。

53.进一步地,如图6和图8所示,该锁定件包括设于该下滑座411的第一侧的紧固块422,该紧固块422沿滑动方向开设有第一通孔和第二通孔,该上滑座413的第一侧设有固定块421,该固定块421沿滑动方向开设有第三通孔,该第一通孔内穿设有第一限位杆418,且该第一限位杆418的第一端抵顶于该固定块421,该第三通孔与该第二通孔内穿设有第二限位杆419,该第二限位杆419的第一端设有用于拦挡该固定块421的挡板,该紧固块422的外侧螺合有用于顶紧该第一限位杆418和该第二限位杆419的紧固旋件420。该第一限位杆418远离固定块421的一端也设有挡板,防止第一限位杆418远离固定块421的一端穿出紧固块422。当上滑座413的位置调整完成后,将第一限位杆418的端部顶紧固定块421的右侧,将第二限位杆419的挡板也顶紧固定块421左侧,再将紧固旋件420拧紧,从而顶紧第一限位杆418和第二限位杆419,进而实现了限制固定块421移动的效果,则进最终实现了限制上滑座413移动的效果。该第一限位杆418和第二限位杆419可采用螺杆或长销钉的形式。

54.另一方面,本发明还提供了一种便于安装的幕墙用铝单板的安装方法,包括如下步骤:提供如上所述的便于安装的幕墙用铝单板;

55.一个铝单板1通过母扣3和公扣512连接至另一个该铝单板1上;

56.驱动索引组件对公扣进行牵引,直至两个该板架的纵向侧板相互紧贴;

57.调节定位安装机构使连接板42发生移动,直至该连接板42与该幕墙龙骨上的连接

孔对齐;

58.通过螺栓穿过该连接板42与该幕墙龙骨上的连接孔,将连接板42和幕墙龙骨固定。

59.具体工作原理:如图1~8所示,将另一块该铝单板的母扣3滑动卡接到公扣512和活动侧板513组成的卡槽中,通过旋转紧固旋钮511来调节凹型槽板512和活动侧板513之间的宽度,调节卡接时的紧固程度,卡接完成后,旋转旋转把57,带动双向螺纹杆55转动,由于双向螺纹杆55两组螺纹是异向的,使得两端的中轴柱56分别向中部靠近,由于转动臂53的一端固定,中轴柱56的移动使得转动臂53绕着连轴52向靠近旋转把57的一侧作扇形运动,转轴54在连接部58的内部转动,两个转动臂53对连接部58施加一个向中部的牵引力,连接部58向中部移动,使得凹型槽板512和活动侧板513组成的卡块向中部牵引母扣3,两块铝单板1的侧板相互贴合,形成侧面的连接安装,连接柱412是焊接固定在铝单板1的内腔底面,将下滑座411旋转固定到连接柱412上,再将插杆43插进插孔416中,用工具旋转紧固螺栓414使其对插杆43进行顶紧固定,完成组装,通过腰形孔41用螺栓将板架1固定安装在横竖向龙骨上,在遇到连接板42的腰形孔41与安装孔的位置不能重合时,旋转把手49,使得轴棒46在下滑座411的内部转动,由此移动块45在螺杆上移动,由于连接螺栓417和螺纹套筒44完成上滑座413与螺纹套筒44的连接,滑块45的移动带动上滑座413在下滑座411的上侧滑动,由此连接板42移动,使得腰形孔41与幕墙龙骨的安装孔的位置能重合,第二限位杆419在下滑座411中滑动,使其左侧顶紧上滑座413的固定块421,第一限位杆418在下滑座411和上滑座413的固定块421内部滑动,使得第一限位杆418的挡板贴紧上滑座413的固定块421,旋转紧固旋件420,对第一限位杆418和第二限位杆419进行固定,完成限位,避免下滑座411和上滑座413移动,连接板42的腰形孔41与幕墙龙骨的安装孔的位置重合后,进行后续的螺栓固定,进行安装。

60.本发明通过横向调节机构和纵向调节机构共同调节铝单板的安装位置,解决了现有技术中铝单板在安装时安装孔容易出现错位而导致安装繁琐的技术问题。本发明避免了因为安装误差导致铝单板的安装孔与幕墙龙骨的安装孔不能重合,无法进行安装的问题,避免重新安装或重新打孔,提高安装的容错率,在保证结构不受影响的情况下,方便施工人员安装。

61.本发明中未涉及部分均与现有技术相同或可采用现有技术加以实现。以上所述仅是本发明的较佳实施例而已,并非对本发明做任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案的范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。