1.本发明涉及非涂敷气囊用织物和使用其而成的气囊。

背景技术:

2.作为保护搭乘者免受车辆碰撞时的冲击的搭乘者保护用的安全装置,已普及了在车辆中搭载气囊装置。目前,为了使从充气机喷出的气体不从气囊内漏出,被涂敷的织物是主流,但由于油耗改善等要求,要求轻质,从方向盘设计的流行等考虑,要求能够紧凑地收纳,从而广泛采用了非涂敷布。

3.另外,迄今为止只是收纳在方向盘或仪表盘中的应对前方碰撞的气囊在法规上有搭载义务,但今后由于法规的修改,有收纳于座位和侧窗上部的侧面碰撞用气囊的搭载也增加的倾向。

4.然而,侧面碰撞用气囊展开的位置离搭乘者近,并且在沿搭乘者体侧部的方向展开,因此要求即使与气囊接触,也能够保护搭乘者。

5.对于该课题,在专利文献1中公开了一种与气囊用基布有关的技术,该气囊用基布通过规定构成织物的纤丝的纤度和密度以及赋予表面处理剂来降低摩擦系数。

6.另外,在专利文献2中公开了一种气囊布料,其包含纤维织成的织物和配置在织物上且形成覆盖的表面的被膜,表面的静摩擦系数为0.4以下。

7.另外,在专利文献3中公开了一种与气囊用基布有关的技术,该气囊用基布通过规定构成织物的纤丝的纤度和纤丝的单纤维纤度、利用kes测定得到的表面粗糙度(smd)、同时利用kes测定得到的摩擦系数的平均偏差(mmd),在折叠的织物展开时,阻力均匀且小,肌肤触感柔软。

8.现有技术文献

9.专利文献

10.专利文献1:日本特开平8-41751号公报

11.专利文献2:日本特开2005-289363号公报

12.专利文献3:日本专利第4566490号公报

技术实现要素:

13.发明所要解决的技术问题

14.然而,关于专利文献1所公开的气囊用基布,虽然有摩擦系数为0.25的记载,但没有测定条件等的记载,在假定气囊展开时搭乘者与气囊接触的情况下,其性能很难说是充分的。另外,涂布了用于柔软处理的树脂,在燃烧性方面存在危险。

15.另外,在专利文献2中公开了一种静摩擦系数为0.4以下的布料,但在假定气囊展开时搭乘者与气囊接触的情况下,由于是动态且高速的接触,其性能很难说是充分的。另外,因为对表面进行了覆盖,所以在收纳性等方面差。进一步而言,织布的静摩擦系数在测量中不易读取峰值,难以利用静摩擦系数对织布的物性进行规定。

16.另外,专利文献3所公开的气囊用基布通过利用kes测定得到的smd和mmd来规定表面的平滑性,但没有假定气囊高速展开时的触感,其性能很难说充分。

17.本发明的目的在于:提供一种收纳性优异并且能够解决气囊展开时与搭乘者的保护有关的问题的非涂敷气囊用织物和具有该非涂敷气囊用织物的气囊。

18.用于解决技术问题的技术方案

19.即,本发明的非涂敷气囊用织物的特征在于:

20.具有多根纬纱和多根经纱,

21.上述纬纱和经纱由使用聚对苯二甲酸乙二醇酯纤维得到的复丝构成,

22.上述复丝的纤丝数为122~242根,

23.上述织物表面的动摩擦系数为1.15~1.25以下,上述动摩擦系数是在利用旋转滑动型摩擦磨损试验机、使使用聚氯乙烯得到的摩擦子以5n负荷与以转速663rpm旋转的载置台上的上述织物接触时算出的。

24.在上述非涂敷气囊用织物中,能够将上述聚对苯二甲酸乙二醇酯纤维作为生纱。

25.在上述各非涂敷气囊用织物中,能够使织物密度为200/dm以上295/dm以下。

26.在上述各非涂敷气囊用织物中,能够使覆盖系数为2300~2800。

27.在上述各非涂敷气囊用织物中,能够使上述复丝的单纤维纤度为1.0~3.5dtex。

28.在上述各非涂敷气囊用织物中,能够使上述复丝的单纤维直径为0.0120~0.0190mm。

29.本发明所涉及的气囊由上述任意的非涂敷气囊用织物形成。

30.发明效果

31.利用本发明,能够提供收纳性优异并且在气囊展开时能够保护搭乘者的非涂敷气囊用织物和气囊。

附图说明

32.图1是表示评价用气囊裁断后的状态的图。

33.图2是表示缝制了环状布6a的状态的图。

34.图3是表示缝制了环状布6b的状态的图。

35.图4是对缝制主体基布1和主体基布2时的织纱方向进行说明的图。

36.图5是表示缝制主体基布1和主体基布2后的状态的图。

37.图6是对评价用气囊的折叠方式进行说明的图。

38.图7是将评价用气囊折叠时的截面图。

39.图8是将评价用气囊折叠时的截面图。

40.图9是对收纳性的评价方法进行说明的图。

具体实施方式

41.以下,对本发明所涉及的非涂敷气囊用织物和使用其的气囊的实施方式进行说明。首先,对非涂敷气囊用织物进行说明,之后,对使用了该织物的气囊进行说明。

42.<1.非涂敷气囊用织物>

43.<1-1.织物的概要>

44.该织物由纬纱和经纱使用聚对苯二甲酸乙二醇酯纤维而得到的复丝形成。该织物的密度的下限优选为205/dm以上,进一步优选为210/dm以上,更优选为220/dm以上,特别优选为250/dm以上。通过使密度为205/dm以上,织纱间的间隙变小,能够获得优异的低透气性。另外,密度的上限优选为295/dm以下,进一步优选为280/dm以下。密度为295/dm以下时,不易损害织物的柔软性,能够获得良好的收纳性,从而优选。其中,换算成织物密度时,优选为50.8根/cm以上75根/cm以下。

45.另外,可以如下所述地定义覆盖系数(cf)。覆盖系数(cf)可以利用织物的经纱和纬纱各自的织物密度n与总纤度d的乘积求出,由下式表示。

[0046][0047]

其中,nw、nf为经纱和纬纱的织物密度(根/2.54cm),dw、df为经纱和纬纱的总纤度(dtex)。

[0048]

并且,该覆盖系数优选为2300~2800,更优选为2400~2700,特别优选为2500~2600。通过在该范围内,能够获得优异的低透气性、柔软性、生产率和平滑性。

[0049]

构成本发明的织物的纱的总纤度优选为330dtex以上,优选为380dtex以上,特别优选为450dtex以上。纱的总纤度为330dtex以上时,织物的强度是作为气囊优异的水准。另外,从容易得到轻质的织物的方面考虑,总纤度优选为540dtex以下,更优选为480dtex以下。

[0050]

本发明的织物的透气性利用弗雷泽(frazier)法进行测定,测得的透气性优选为0.5ml/cm2·

sec以下,更优选为0.3ml/cm2·

sec以下。通过成为上述的值,在由本发明的织物形成气囊用的基布的情况下,来自该基布表面的气体泄漏变少,充气机能够小型化且能够迅速展开。另外,20kpa压差下的透气量优选为0.9l/cm2·

min以下。通过成为这样的透气量,能够不损失从充气机喷出的气体而展开气囊。另外,能够获得适于迅速保护搭乘者的展开速度。

[0051]

构成织物的纱的单纤维纤度可以相同,也可以不同,例如优选为1.0~3.5dtex的范围,进一步优选为2.0~2.7dtex,特别优选为2.2~2.3dtex。通过使单纤维纤度为3.5dtex以下,能够提高织物的柔软性,改良气囊的折叠性,降低透气性。另外,为了在纺丝工序、织造工序等中不易发生单纤维断裂,优选为1.0dtex以上。特别是在单纤维纤度小时,平滑性增加,因此后述的高速动摩擦系数变小。

[0052]

另外,构成织物的纱的单纤维直径优选为0.0120~0.0190mm,进一步优选为0.0125~0.0185mm,特别优选为0.0130~0.0180mm,特别优选为0.0135~0.0170mm,特别是在单纤维直径小时,平滑性增加,因此后述的高速摩擦系数变小。

[0053]

另外,单纤维的截面形状从圆形、椭圆、扁平、多边形、中空、其他的异型等中选定即可。根据需要,使用这些的混纺、合纱、并用、混用(经纱和纬纱不同)等即可,在对纺丝工序、织物的制造工序或织物的物性等不产生影响的范围内适当选定即可。

[0054]

为了改善纺丝性、加工性、耐久性等,在这些纤维中也可以使用通常使用的各种添加剂、例如耐热稳定剂、抗氧化剂、耐光稳定剂、抗老化剂、润滑剂、平滑剂、颜料、拨水剂、拨油剂、氧化钛等掩蔽剂、光泽赋予剂、阻燃剂、增塑剂等的1种或2种以上。

[0055]

关于织物的组织,平纹组织、方平组织(席纹组织)、格纹组织(ripstop weave)、斜纹组织、凸条组织、纱罗组织、模纱组织、或这些的复合组织等都可以。根据需要,除了经纱、

纬纱的双轴以外,还可以为包括倾斜60度的多轴设计,此时,纱的排列按照与经纱或纬纱相同的排列即可。其中,从能够确保结构的致密性、物理特性或性能的均等性的方面考虑,优选平纹组织。

[0056]

<1-2.复丝>

[0057]

如上所述,本发明的气囊用织物由纬纱和经纱使用聚对苯二甲酸乙二醇酯纤维而得到的复丝形成。

[0058]

复丝的纤丝数优选为122根以上242根以下。关于下限,优选为144根以上,更优选为160根以上,进一步优选为180根以上。通过使用这样的复丝,织物的柔软性优异,因此织物表面的平滑性也提高。作为其结果,能够得到低透气和收纳性优异的气囊。另一方面,关于上限,为了保持作为气囊的强度,纤丝数优选为220根以下,更优选为200根以下。这是由于纤丝数多时,单纤维纤度(=总纤度/纤丝数)变细,强度变低。

[0059]

<1-3.织物表面的高速动摩擦系数>

[0060]

在本发明中,重要的是织物表面的高速动摩擦系数为1.25以下。高速动摩擦系数使用旋转滑动型摩擦磨损试验机(新东科学株式会社tribogear type20)进行测定。在使织物固定于载置台上的状态下,以663rpm(10km/h)的速度使其旋转,使摩擦子(friction block)以5n的负荷与旋转的织物接触,测定高速条件下的动摩擦系数。摩擦子使用汽车碰撞试验中使用的假人所使用的聚氯乙烯。测定以n=3进行,记录其平均。

[0061]

高速动摩擦系数的上限值优选为1.23以下,进一步优选为1.22以下,特别优选为1.20以下。另一方面,高速动摩擦系数的下限值优选为1.16以上,进一步优选为1.17以上。高速动摩擦系数为1.15以上时,气囊展开时的动作稳定,为1.25以下时,在气囊展开时能够保护搭乘者。使高速动摩擦系数为1.25以下的方法没有限定,例如可以通过对高纤丝数的复丝以生纱、即无捻的状态进行织造而得到。

[0062]

通过使用生纱,织纱间的间隙变小,作为织物的填充度提高,并且能够获得优异的低透气性。另外,通过成为高纤丝数,表面的平滑性也提高,因此能够不损害柔软性而获得良好的收纳性,从而优选。

[0063]

在本发明中,生纱是指无捻的纱,是指没有实施工序、特别是加捻工序的纱。作为制作本发明中能够使用的无捻的丝的方法,例如优选对纱实施利用交织处理的交络,此时的交络度优选为20以下。特征在于:通过交络度为20以下,能够抑制施加交络时的压力,即使在单纤维纤度低的情况下,也能够减轻单纤维(单丝)断裂,抑制了纱的绒毛或原丝强度的下降。

[0064]

交络度例如可以如下所述地求出。向容器中加入水,使交络丝条浮在水面上。接着,将发出与交络丝条不同的颜色的反射棒配置在容器内的交络丝条的下方,并且使交络丝条与反射棒的间隔成为1~5mm。接着,向反射棒照射来自容器上方的光源的光并使其反射,通过目测测量交络丝条的交络部数,从而求出交络度。

[0065]

<1-4.特征>

[0066]

如上所述,本发明的非涂敷气囊用织物由纬纱和经纱使用聚对苯二甲酸乙二醇酯纤维而得到的复丝形成。并且,该复丝的纤丝数为122~242根。另外,该织物表面的高速动摩擦系数为1.25以下。

[0067]

这样,由于纤丝数适当增多,并且高速动摩擦系数低于规定值,因此形成织物的纱

的填充度变高(空隙少),低透气,并且基布表面的凹凸变少。另外,通过纤丝数适当增多,并且柔软性提高,基布变得容易弯折。因此,通过在为低透气的同时,柔软且收纳性良好,织物表面平滑,在气囊的内表面,气囊展开时对气体流动的影响变少。另一方面,在气囊的外表面,能够防止气囊展开时的摩擦所导致的不良情况。

[0068]

另外,在适当增多复丝数,并且以适当的密度进行织造时,织物的滑脱阻力高,气囊缝制部展开时的针脚的开口减少。作为其结果,在形成气囊时,能够减轻从缝制部的气体泄漏。

[0069]

<2.气囊>

[0070]

本发明的气囊通过将上述本发明的织物裁成所希望的形状后将所得到的至少1片主体基布接合而得到。优选构成气囊的主体基布全部由上述织物形成,但并不限定于此,也可以使用一部分由其他织物形成的基布。另外,气囊的规格、形状和容量只要根据配置的部位、用途、收纳空间、搭乘者的冲击吸收性能、充气机的输出等选定即可。进一步而言,也可以根据要求性能追加加强布,作为用于加强布的基布,可以从与主体基布同等的非涂敷织物、与主体基布不同的非涂敷织物、与主体基布不同的涂敷织物中选择。

[0071]

上述主体基布彼此的接合、主体基布与加强布或吊带的接合、其他的裁剪基布彼此的固定等主要通过缝制进行,也可以并用部分粘接或熔接等,或者使用利用织造或编造的接合法,只要满足作为气囊的坚固性、展开时的耐冲击性、搭乘者的冲击吸收性能等即可。

[0072]

裁剪基布彼此的缝合通过平缝、双线锁缝、单折边缝、包边缝、安全缝、千鸟缝、绷缝等通常适用于气囊的缝制方式进行即可。另外,缝纫线的粗度(粗细)为700dtex(相当于20号)~2800dtex(相当0号),运针数为2~10针/cm即可。在需要多排针脚线的情况下,只要使用将针脚针间的距离设定为2mm~8mm左右的多针型缝纫机即可,在缝合部的距离不长的情况下,也可以使用1根针缝纫机缝合多次。在使用多片基布作为气囊主体的情况下,既可以重叠缝合多片,也可以1片1片地缝合。

[0073]

缝合所使用的缝纫线从通常被称为化学合成缝纫线的缝纫线或作为工业用缝纫线使用的缝纫线中适当选定即可。例如有尼龙6、尼龙66、尼龙46、聚酯、高分子聚烯烃、含氟、维纶、芳族聚酰胺、碳、玻璃、钢等,也可以是细纱(spun yarn)、纤丝合捻纱或纤丝树脂加工纱中的任意种。

[0074]

另外,根据需要,为了防止从外周缝合部等针脚的漏气,也可以将密封材料、粘接剂或胶粘材料等涂布、散布或叠层于针脚的上部和/或下部、针脚之间、缝边部等。

[0075]

本发明的气囊能够用于各种搭乘者保护用囊、例如驾驶座和副驾驶座的前面碰撞保护用、侧面碰撞保护用的侧囊、中央囊、后部座位就座者保护用(前部碰撞、后部碰撞)、后部碰撞保护用的头枕囊、腿部、脚部保护用的膝盖囊和脚囊、婴儿保护用(儿童座椅)的小型囊、气带用袋体、行人保护用等的乘用车、商务车、公共汽车、双轮车等各用途,除此以外,如果是功能上满足的气囊,则也可以用于船舶、火车/电车、飞机、游乐园设备等多种用途。

[0076]

实施例

[0077]

以下,基于实施例,对本发明更具体地进行说明,但本发明并不限定于这些实施例。其中,在对实施例和比较例的评价方法和气囊的制作方法进行说明后,对实施例和比较例的评价进行说明。

[0078]

<纱的总纤度>

[0079]

按照jis l 1013 8.3.1b法进行测定。

[0080]

<纱的纤丝数>

[0081]

按照jis l 1013 8.4进行测定。

[0082]

<单纤维纤度>

[0083]

通过将纱的总纤度除以纱的纤丝数而得到。

[0084]

<单纤维直径>

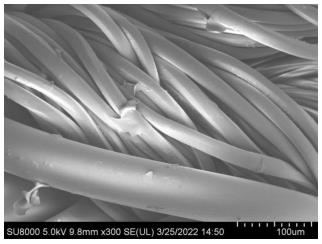

[0085]

利用扫描型电子显微镜照片拍摄织物截面,随机选取10根拍摄为圆形或椭圆形状的单纤维,测量上述圆形或椭圆形的最短的直径并算出平均,从而作为单纤维直径。

[0086]

<织物的织物密度>

[0087]

按照jis l 1096 8.6.1a法进行测定。

[0088]

<覆盖系数>

[0089]

如上述实施方式所述。

[0090]

<织物的厚度>

[0091]

按照jis l 1096 8.4a法进行测定。织物的厚度优选为0.30mm以下。

[0092]

<织物的透气性1>

[0093]

按照jis l 1096 8.26.1a法(frazier法)进行测定。

[0094]

<织物的高速动摩擦系数>

[0095]

高速动摩擦系数使用旋转滑动型摩擦磨损试验机(新东科学株式会社tribogear type20)进行测定。使织物在固定于载置台的状态下以663rpm(10km/h)的速度旋转,使摩擦子以5n的负荷与旋转的织物接触,测定高速条件下的动摩擦系数。摩擦子使用聚氯乙烯。测定以n=3进行,记录其平均。

[0096]

<织物的针脚开口>

[0097]

将所得到的织物裁成10cm

×

10cm的尺寸,得到样品,将2个所得到的样品重叠。然后,以缝边1.5cm,使用总纤度1440dtex的尼龙制的缝纫线,以运针数35针,通过平缝,准备重叠后的样品。使用拉伸试验机(instron),利用卡盘夹持该样品,利用电子游标卡尺在3cm处对50kgf负荷时的针脚的开口进行评价。在气囊中,由于来自充气机的气体,负荷作用于缝制部,针脚扩大,因此利用该试验,预测针脚扩至多大程度。针脚开口优选为2.0mm以下,大于2.0mm时,可能发生漏气。

[0098]

<评价用气囊的制作方法>

[0099]

以下,利用图1~图对评价用气囊的制作方法进行说明。从所准备的织物中裁剪直径为702mm的圆形的第一主体基布1和第二主体基布2。在主体基布1上,在中央部设置直径67mm的充气机安装口3,并且设置两处(左右一对)直径30mm的排气口4,该直径30mm的排气口4距上述安装口3的中心向上方125mm,且以从上述安装口3的中心分别向左右方向115mm的位置。还设置有直径5.5mm的螺栓固定用孔5,该螺栓固定用孔的位置为距上述安装口3的中心向上下方向34mm、且距上述安装口3的中心向左右方向34mm的位置(参照图2)。

[0100]

另外,作为加强布,准备使用470dtex72f的尼龙66纤维制作的织物密度53根/2.54cm的非涂敷基布、和在使用470dtex72f的尼龙66纤维制作的织物密度46根/2.54cm的基布上以45g/m2涂布有机硅树脂而得到的涂敷基布。作为第一主体基布1的充气机安装口3

的加强布,从上述非涂敷基布中裁剪3片外径210mm、内径67mm的第一环状布6a,从上述涂敷基布中裁剪1片相同形状的第二环状布6b。在这些环状布6a、6b上均设置有直径5.5mm的螺栓固定用孔。接着,使3片第一环状布6a在第一主体基布1上以加强布的织纱方向相对于主体基布1的织纱方向旋转45度的方式(参照图2织纱方向a、b)并且以螺栓固定用孔的位置一致的方式重叠。然后,将重叠的第一环状布6a,在直径126mm(缝制部7a)、直径188mm(缝制部7b)的位置以圆形缝制。从其上将第二环状布6b与环状布6a同样地在相同的织纱方向上重叠,在直径75mm(缝制部7c)的位置将4片环状布6a、6b与第一主体基布1以圆形缝合。将缝合后的第一主体基布1示于图3。另外,这些环状布6a、6b向主体基布1的缝合使用尼龙66缝纫机线,将上线设定为1400dtex,将下线设定为940dtex,以3.5针/cm的运针数通过平缝进行。

[0101]

接着,将两主体基布1、2重叠。此时,第一主体基布1以将缝有环状布6a、6b的面作为外侧的方式并且以第一主体基布1的织纱方向相对于第二主体基布2的织纱方向旋转45度的方式重叠(图4)。然后,利用针脚间为2.4mm、缝边为13mm的双线锁缝将其外周部缝合2排(缝制部7d)。将缝合的状态示于图5。缝合后从安装口11拉出气囊并使内外反转,得到内径的圆形气囊。外周部缝制的缝纫线使用与上述平缝相同的缝纫线。

[0102]

<气囊收纳性(折叠性)评价>

[0103]

将利用上述方法制作的气囊按照图6~图8所示的顺序折叠。图6是对将评价用气囊折叠时的顺序按照搭乘者侧为正面而进行显示的图。图7是表示将评价用气囊折叠前的初始形态8折叠成中间形态9时的顺序的d-d截面图。图6的中间形态9的e-e截面图是图7的状态12。图8是表示将评价用气囊从中间形态9折叠成折叠结束后的形态10时的顺序的f-f截面图。图6的折叠结束后的形态10的g-g截面图是图8的最终形态14。

[0104]

折叠时,如中间形态9所示,将宽度调整为110mm,如折叠结束后形态18所示,将宽度调整为105mm。之后,如图9所示,将130mm

×

130mm

×

2mm的铝板16放置在折叠后的气囊15。再在其上放置1kg的重物17的状态下,测定折叠后的气囊15的高度。利用折叠后的高度的大小进行评价,将45mm以上作为b,将小于45mm作为a。其中,45mm是考虑通常的气囊的收纳空间的值。

[0105]

<气囊对搭乘者的影响评价>

[0106]

将上述评价用气囊与上述收纳性评价同样地折叠,在装上充气机(eh5-200型/大赛璐株式会社制造)的状态下安装在能够实施气囊的展开试验的设备中。在距离所安装的气囊100mm的位置固定厚度10mm的充分大小的铁制的板,使其接触气囊,在气囊与板接触的位置粘贴压敏纸(富士胶片:prescale中压型ms)。通过在该状态下展开气囊,使气囊与压敏纸接触。压敏纸的变色范围和变色程度(颜色的深浅)因接触(压力)的强弱而发生变化,因此通过图像处理将其数值化,算出压力和,进行评价。

[0107]

压力和按照以下的步骤算出。首先,扫描试验后的压敏纸,作为图像数据存入计算机中。从所存入的图像数据中提取绿色成分后,进行正负转换,得到第二图像。第二图像是8比特的灰度图像,利用256灰度表现压力的强弱。第二图像由于进行了正负转换,因此压力强的部分表现白色,弱的部分表现黑色。之后,制作由第二图像的各点的灰度值形成的直方图。为了对各灰度值进行加权,将各灰度值与每个灰度值的点数的乘积除以总点数,算出平均灰度值,将灰度值除以平均灰度值,算出每个灰度值的加权系数。之后,对于平均灰度值以上的灰度值,算出每个灰度的点数

×

加权系数,并算出其总和。将其作为压力和。关于压

力和,其值越大,表示囊与人的接触压越强,值越小,可以说对搭乘者的影响越低。将压力和为90000以下作为a(影响低),将超过90000的作为b(影响高)。

[0108]

接着,对实施例和比较例进行说明。以下,对实施例1~3和比较例1、2所涉及的气囊用织物进行说明,对由这些气囊用织物制成的气囊进行的上述评价进行说明。结果如表1所示。其中,由实施例和比较例中的任意生纱(交织处理品)构成复丝。

[0109]

[表1]

[0110][0111]

[实施例1]

[0112]

经纱、纬纱都使用总纤度470dtex、纤丝数182、单纤维纤度2.58dtex的聚对苯二甲酸乙二醇酯纱,制作平纹织物。之后,进行精炼、定型,得到织物密度为经224/dm、纬224/dm的织物。所得到的织物的覆盖系数为2467,高速摩擦系数为1.212。特别而言,考虑是由于单纤维纤度低,因此平滑性增加,织物的高速摩擦系数下降。使用该织物,制作评价用气囊,进行收纳性评价的结果,高度为40mm,折叠得较小。另外,进行影响评价的结果,压力和为89762,能够确认得到了影响低的气囊。

[0113]

[实施例2]

[0114]

经纱、纬纱都使用总纤度470dtex、纤丝数144、单纤维纤度3.26dtex的聚对苯二甲酸乙二醇酯纱,制作平纹织物。之后,进行精炼、定型,得到织物密度为经224/dm、纬224/dm的织物。所得到的织物的覆盖系数为2467,高速摩擦系数为1.227。使用该织物,制作评价用气囊,进行收纳性评价的结果,高度为44mm,折叠得较小。另外,进行影响评价的结果,压力和为89935,能够确认得到了影响性低的气囊。

[0115]

[实施例3]

[0116]

经纱、纬纱都使用总纤度330dtex、纤丝数144、单纤维纤度2.29dtex的聚对苯二甲酸乙二醇酯纱,制作平纹织物。之后,进行精炼、定型,得到织物密度为经275/dm、纬275/dm的织物。所得到的织物的覆盖系数为2538,高速摩擦系数为1.199。考虑是由于与实施例1、2相比,单纤维纤度最低,因此平滑性增加,织物的高速摩擦系数最低。使用该织物,制作评价用气囊,进行折叠性评价的结果,为39mm,折叠得较小。另外,进行影响评价的结果,压力和为87994,能够确认得到了影响低的气囊。

[0117]

[比较例1]

[0118]

经纱、纬纱都使用总纤度470dtex、纤丝数144、单纤维纤度3.26dtex的聚酰胺66纱,制作平纹织物。之后,进行精炼、定型,得到织物密度为经208/dm、纬208/dm的织物。所得到的织物的覆盖系数为2291,高速摩擦系数为1.382。使用该织物,制作评价用气囊,进行折叠性评价,结果为48mm,是体积大的状态。另外,进行影响评价的结果,压力和为93151,能够确认得到了具有影响高的可能性的气囊。考虑由于聚酰胺66纱的比重与聚对苯二甲酸乙二醇酯不同,即使是相同的总纤度,纤维的直径也大,因此收纳性和动摩擦系数比实施例差。相对于此,考虑由于聚对苯二甲酸乙二醇酯即使是相同的总纤度,与聚酰胺66相比,纤维的直径也小,因此如上所述,平滑性增加,织物的高速摩擦系数低。

[0119]

[比较例2]

[0120]

经纱、纬纱都使用总纤度550dtex、纤丝数144、单纤维纤度3.82dtex的聚对苯二甲酸乙二醇酯纱,制作平纹织物。之后,进行精炼、定型,得到织物密度为经204/dm、纬204/dm的织物。所得到的织物的覆盖系数为2430,高速摩擦系数为1.312。使用该织物,制作评价用气囊,进行折叠性评价,结果为52mm,是体积大的状态。另外,进行影响评价的结果,压力和为91883,能够确认得到了具有影响高的可能性的气囊。考虑是由于比较例2的织物密度低,因此透气性高,另外,由于单纤维纤度高,因此收纳性和平滑性差,作为其结果,高速动摩擦系数变大了。

[0121]

符号说明

[0122]

1:主体基布1;2:主体基布2;3:安装口孔;4:排气孔;5:螺栓固定用孔;6a、6b:加强用环状布;7a、7b、7c:加强布固定缝制部;15:气囊;16:铝板;17:重物;a:主体基布1的织纱方向;b:环状布6的织纱方向;c:主体基布2的织纱方向。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。