1.本发明属于聚合物基固体自润滑复合材料科学技术领域,涉及一种混杂连续纤维增强杂萘联苯聚芳醚树脂基耐磨自润滑复合材料及其制备方法。

背景技术:

2.树脂基复合材料由于具有高比强度、耐腐蚀和自润滑等固有的优势,被广泛应用于各种摩擦件中,如保持架、齿轮和干滑动轴承等。人们普遍认为,树脂基复合材料的摩擦学性能可以通过加入各种填料或增强纤维来改善。然而,短切纤维增强热塑性树脂基耐磨自润滑复合材料在实际使用过程中往往不能满足力学性能的要求,在增加耐磨填料改善摩擦磨损性能的同时会降低其力学性能,使得两者不能兼顾。

3.与短纤维相比,连续纤维增强体可以实现更高的纤维体积分数和更有效的载荷传递,从而有效提高聚合物复合材料的承载能力和耐磨性。为了改善连续纤维增强树脂基复合材料的摩擦磨损性能,传统的做法往往是以一种连续纤维作为增强体,一种或几种固体润滑剂作为填料,但存在一些问题,如连续纤维往往不能起到耐磨自润滑的效果、润滑剂难以有效附着于纤维表面等,也限制了设计的灵活性。其中,连续纤维增强pei复合材料采用溶液浸渍工艺制备预浸料,但其使用温度低于200℃;连续纤维增强peek复合材料采用熔融浸渍工艺,但熔融粘度大,与纤维界面结合性差,填料难以起到良好的润滑作用。

4.以聚四氟乙烯(ptfe,亦称为氟伦)为代表的一类固体润滑材料已被广泛用于自润滑结构设计之中,但是,单一聚四氟乙烯纤维应用于润滑材料虽有优异的高化学稳定性、宽温域使用范围、极低的摩擦系数和低温延展性,但其机械强度低、线膨胀系数大、成型和二次加工困难、磨耗高、耐蠕变性差是目前限制其广泛应用的主要原因。

5.因此,研发兼具耐高温、高耐磨、润滑性能好且力学性能优异的树脂基复合材料,使其作为摩擦件应用于航空、航天、机械、电子等领域,具有重要的应用价值。

技术实现要素:

6.针对现有技术中存在的问题,本发明提供了混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料及其制备方法,该复合材料以耐高温的杂萘联苯结构聚芳醚树脂为基体,以混杂连续纤维为增强体,通过溶液浸渍法制备预浸片,最后将不同的预浸片按照所需厚度进行铺层,模压成型得到混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料。该复合材料实现了摩擦性能和力学性能兼顾,具有耐高温、高耐磨、长寿命、抗疲劳、自润滑的特性。

7.为了实现上述目的,采用如下技术方案:

8.一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,所述混杂连续纤维定义为连续纤维和连续聚四氟乙烯纤维混杂,按重量百分比,所述复合材料包括杂萘联苯结构聚芳醚树脂20%-50%(例如,12%、15%、20%、25%、28%)、连续纤维10%-40%(例如,10%、20%、30%、35%、40%)和连续聚四氟乙烯纤维10%-40%(例如,10%、15%、20%、

30%、35%、38%);

9.其中,所述杂萘联苯聚芳醚树脂是杂萘联苯共聚芳醚砜(ppbes)、杂萘联苯聚醚酮(ppek)、杂萘联苯聚醚砜(ppes)、杂萘联苯聚醚腈(ppen)、杂萘联苯聚醚酮酮(ppekk)、杂萘联苯聚醚砜酮(ppesk)、杂萘联苯聚醚腈砜(ppens)、杂萘联苯聚醚腈酮酮(ppenkk)、杂萘联苯聚醚砜酮酮(ppeskk)、杂萘联苯聚醚腈砜酮(ppensk)、杂萘联苯聚醚腈砜酮酮(ppenskk)中的一种或两种以上混合物;

10.所述连续纤维包括但不限于聚对苯撑苯并噁唑纤维(pbo)、碳纤维(cf)、玻璃纤维(gf)、玄武岩纤维(bf)和芳纶纤维中的一种或多种。

11.上述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,作为一种优选实施方式,所述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料的原料份数之和为100。

12.本发明中,连续聚四氟乙烯纤维是本发明的复合材料中必需存在的连续纤维,在复合材料中主要起到润滑作用,此外其对复合材料的力学性能还具有增强作用。根据本发明的树脂基复合材料,将连续聚四氟乙烯纤维含量控制在5%-40%,当连续聚四氟乙烯纤维含量低于该范围时,该树脂基复合材料的润滑性能较差;当连续聚四氟乙烯纤维含量高于该范围时,该树脂基复合材料的机械强度较低、线膨胀系数大、成型和二次加工困难,且磨耗高、耐蠕变性较差。

13.所述连续纤维在本发明中专指除连续聚四氟乙烯纤维之外的其他连续纤维。根据本发明的树脂基复合材料,将连续纤维含量控制在5%-40%,能够有效提高聚合物复合材料的承载能力和耐磨性。当连续纤维含量低于该范围时,该树脂基复合材料的承载能力和耐磨性较差;当连续纤维含量高于该范围时,润滑剂不能有效的附着在连续纤维表面,且树脂与纤维界面结合性差,填料难以起到良好的润滑作用。

14.杂萘联苯聚芳醚类系列树脂,其玻璃化转变温度(tg)在250℃-375℃之间可调,是目前国际上耐温等级最高的热塑性树脂,且可溶解于某些非质子性溶剂,因此本发明以耐高温的杂萘联苯结构聚芳醚树脂为基体,采用溶液浸渍法制备连续纤维增强复合材料的预浸料。

15.本发明同时采用连续聚四氟乙烯纤维和其他连续纤维作为增强体,通过溶液浸渍制备预浸片,进一步通过铺层使得预浸片层间相互粘结,设计的复合材料兼具耐高温、高耐磨、力学性能好的特性,可作为摩擦件广泛适用于航空、航天、机械、电子等领域。

16.上述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,作为一种优选实施方式,a):ppbes结构式为:

[0017][0018]

其中,r1、r2、r3、r4是氢、卤素取代基、苯基、苯氧基、烷基或烷氧基,烷基或烷氧基都含有至少1个碳原子,r1、r2、r3和r4的结构相同或不同;m≥2,n≥2;

[0019]

b):ppek、ppes、ppen、ppekk、ppesk、ppens、ppenkk、ppeskk、ppensk、ppenskk的结构通式为:

[0020][0021]

其中,ar为:r1、r2、r3、r4是氢、卤素取代基、苯基、苯氧基、烷基或烷氧基,烷基或烷氧基都含有至少1个碳原子,r1、r2、r3和r4的结构相同或不同;

[0022]

其中,ppek:a=0,b≥3,c=0,d=0;

[0023]

ppes:a≥3,b=0,c=0,d=0;

[0024]

ppen:a=0,b=0,c≥3,d=0;

[0025]

ppekk:a=0,b=0,c=0,d≥3;

[0026]

ppesk:a≥3,b≥3,c=0,d=0;

[0027]

ppens:a≥3,b=0,c≥3,d=0;

[0028]

ppenkk:a=0,b=0,c≥3,d≥3;

[0029]

ppeskk:a≥3,b=0,c=0,d≥3;

[0030]

ppensk:a≥3,b≥3,c≥3,d=0;

[0031]

ppenskk:a≥3,b=0,c≥3,d≥3;

[0032]

c):pdpek、pdpes、pdpen、pdpekk、pdpesk、pdpens、pdpenkk、pdpeskk、pdpensk、pdpenskk的结构通式为:

[0033][0034]

其中,ar为:其中,ar为:中的一种或几种;

[0035]

其中,pdpek:a=0,b≥3,c=0,d=0;

[0036]

pdpes:a≥3,b=0,c=0,d=0;

[0037]

pdpen:a=0,b=0,c≥3,d=0;

[0038]

pdpekk:a=0,b=0,c=0,d≥3;

[0039]

pdpesk:a≥3,b≥3,c=0,d=0;

[0040]

pdpens:a≥3,b=0,c≥3,d=0;

[0041]

pdpenkk:a=0,b=0,c≥3,d≥3;

[0042]

pdpeskk:a≥3,b=0,c=0,d≥3;

[0043]

pdpensk:a≥3,b≥3,c≥3,d=0;

[0044]

pdpenskk:a≥3,b=0,c≥3,d≥3。

[0045]

上述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,作为一种优选实施方式,所述杂萘联苯聚芳醚树脂的数均分子量(mn)优选为10000~80000g/mol。

[0046]

本发明的另一目的是提供一种上述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料的制备方法,采用如下技术方案。

[0047]

一种上述混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料的制备方法,包括如下步骤:

[0048]

(2)树脂胶液的制备

[0049]

将杂萘联苯聚芳醚树脂烘干,随后溶解在合适的溶剂中,得到树脂胶液;

[0050]

(2)溶液浸渍

[0051]

用所述树脂胶液分别浸渍连续聚四氟乙烯纤维与连续纤维,待纤维表面完全浸渍树脂胶液后,加热烘干除去有机溶剂,冷却后得到预浸料;

[0052]

(3)模压制备复合材料

[0053]

根据模具尺寸裁剪预浸料,将预浸料按照所需厚度在模具中铺层,模压制备得到所述复合材料。

[0054]

上述杂萘联苯聚芳醚树脂基复合材料的制备方法中,作为一种优选实施方式,所述步骤(1)中,将烘干后的杂萘联苯聚芳醚树脂加入到所述溶剂中,在140℃-160℃(例如,145℃、150℃、155℃)温度下机械搅拌3-5小时(例如,4小时)使其溶解完全,得到所述树脂胶液;优选地,所述树脂胶液的质量百分比浓度为5%-40%(例如,10%、15%、20%、25%、30%、35%)。

[0055]

上述杂萘联苯聚芳醚树脂基复合材料的制备方法中,作为一种优选实施方式,所述步骤(1)中,所述烘干的温度为120℃-150℃(例如,125℃、130℃、135℃),烘干时间为2-6小时(例如,2小时、3小时、4小时、5小时、5.5小时);

[0056]

优选地,所述溶剂n,n-二甲基甲酰胺(dmf)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)和氯仿中的一种或两种以上混合;

[0057]

上述杂萘联苯聚芳醚树脂基复合材料的制备方法中,作为一种优选实施方式,所述步骤(2)中,用所述树脂胶液分别浸渍连续聚四氟乙烯纤维与连续纤维,然后采用程控烘箱进行梯度加热烘干除去溶剂,加热温度为120℃-280℃(例如,130℃、150℃、180℃、200℃、250℃、270℃);

[0058]

优选地,所述梯度加热采用如下步骤:

[0059]

对于连续纤维的烘干方法包括:在115-125℃(例如,120℃)加热5-120min(例如,10min、30min、60min、90min、120min),然后以任意升温速度(例如,5.0℃/min)升到145-155℃(例如,150℃)烘5-120min(例如,10min、30min、60min、90min、120min),再以任意升温速度(例如,4.0℃/min)升到175-185℃(例如,180℃)烘5-120min(例如,10min、30min、60min、90min、120min),再以任意升温速度(例如,3.0℃/min)升到205-215℃(例如,210℃),烘5-120min(例如,10min、30min、60min、90min、120min),然后抽真空,烘0-300min(例如,10min、30min、60min、120min、180min、240min、280min),自然冷却到室温得到连续纤维的预浸料;

[0060]

对于连续聚四氟乙烯纤维的烘干方法包括:在95-105℃(例如,100℃)烘5-120min(例如,10min、30min、60min、90min、120min),然后以任意升温速度升到115-125℃(例如,120℃)烘5-120min(例如,10min、30min、60min、90min、120min),然后以任意升温速度升到145-155℃(例如,150℃)烘5-240min(例如,10min、30min、60min、90min、120min、180min、240min),然后抽真空,烘0-300min(例如,10min、30min、60min、120min、180min、240min、280min),自然冷却到室温得到连续聚四氟乙烯纤维的预浸料。

[0061]

优选地,所述梯度加热采用如下步骤:

[0062]

对于连续纤维的烘干方法包括:在120℃加热1-2h,然后以5℃/min速度升到150℃烘1h,再以4℃/min速度升到180℃,烘1h,再以3℃/min速度升到210℃,烘1-2h,然后抽真空,烘1h,自然冷却到室温得到连续纤维的预浸料;

[0063]

对于连续聚四氟乙烯纤维的烘干方法包括:在100℃烘1h,然后以5℃/min速度升到120℃烘1h,然后以4℃/min速度升到150℃烘2h,然后抽真空,烘1h,自然冷却到室温得到连续聚四氟乙烯纤维的预浸料。

[0064]

上述杂萘联苯聚芳醚树脂基复合材料的制备方法中,作为一种优选实施方式,所述步骤(3)中,所述模压制备复合材料包括如下步骤:

[0065]

根据材料所需厚度将连续纤维的预浸料和连续聚四氟乙烯纤维的预浸料叠放于模具中,将模具放于热压机内,合模;以0.2-10℃/min(例如,3℃/min)的速率升温至265-275℃(例如,270℃),加压到0.5-3mpa(例如,2.5mpa),保温0.5-1.5小时(例如,1小时),排气1-3次(例如,2次),保持压力不变,以0.5-5℃/min(例如,2℃/min)速率升温到330-420(例如,340℃),加压到到3-8mpa(例如,5mpa),保温0.5-1.5小时(例如,1小时),以0.5-4℃/min(例如,3℃/min)的速率冷却至150℃以下脱模得到所述复合材料。

[0066]

本发明中,预浸料在模具中的叠放(层叠)方式包括交替层叠,也可以是两层连续纤维预浸料加一层连续聚四氟乙烯纤维预浸料等方式进行层叠。叠放的总层数根据所需复合材料的厚度和预浸料的厚度来确定,两种预浸料的层数根据各自所占的重量份数来确定。

[0067]

本发明中,在相互不冲突的情况下,上述技术特征可以自由组合形成新的技术方案。

[0068]

与现有技术相比,本发明的有益技术效果如下:

[0069]

(1)本发明以杂萘联苯聚芳醚树脂为基体,采用连续纤维和连续聚四氟乙烯纤维为增强体,其中连续聚四氟乙烯纤维兼具润滑作用,协同提高复合材料的整体摩擦磨损性能;

[0070]

(2)本发明所制备的混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料摩擦系数≤0.45,优选0.2~0.45,磨损率为(1.4~10.8)

×

10-15

mm3/nm;同时,制备的复合材料具有优异的机械性能,复合材料的弯曲强度≥350mpa,优选390~600mpa。

[0071]

(3)与现有技术相比,本发明可根据浸胶工艺、铺层方式灵活设计复合材料成分、结构与性能,制备工艺简单,易于规模化生产。

附图说明

[0072]

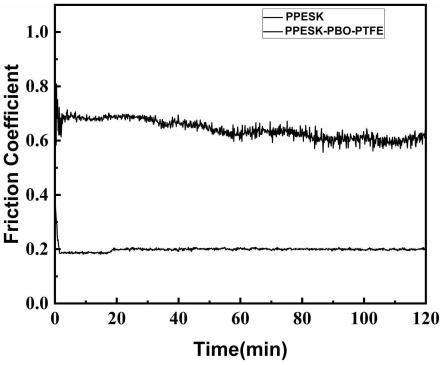

图1是本发明实施例1中连续聚四氟乙烯纤维/pbo混杂连续纤维增强ppesk树脂基复合材料的摩擦性能示意图。

具体实施方式

[0073]

下面将结合说明书附图和本发明的实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含

归入所附权利要求及其等同物的范围内的此类修改和变型。

[0074]

实施例1

[0075]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂30%、聚对苯撑苯并噁唑纤维(pbo)40%和连续聚四氟乙烯纤维30%;

[0076]

其中,所述杂萘联苯聚芳醚树脂是ppesk(mn=26000g/mol),结构如下:

[0077][0078]

其中,ar为:r1、r2、r3、r4是氢。

[0079]

该复合材料的制备方法包括如下步骤:

[0080]

(1)称取100gppesk置于真空烘箱中,140℃下烘干2小时;将树脂溶解在n,n-二甲基乙酰胺(dmac)溶剂中,配制成质量百分比浓度为15%的胶液,倒入浸胶槽中,将连续聚四氟乙烯纤维与聚对苯撑苯并噁唑纤维(pbo)纤维通过浸胶槽进行胶液浸渍,浸渍温度是60-80℃;

[0081]

(2)对浸渍后的连续聚四氟乙烯纤维纤维和pbo纤维分别进行梯度加热除去溶剂(即,烘干);对于pbo纤维的烘干工艺为:在120℃烘0.5h,然后以5℃/min速度升到150℃烘0.5h,再以4℃/min速度升到180℃,烘1h,再以3℃/min速度升到210℃,烘1h,然后抽真空,烘1h,自然冷却到室温得到pbo纤维的预浸料;对于连续聚四氟乙烯纤维的烘干工艺为:在100℃烘0.5h,然后以5℃/min速度升到120℃烘0.5h,然后以4℃/min速度升到150℃烘1h,然后抽真空,烘1h,自然冷却到室温得到连续聚四氟乙烯纤维的预浸料;

[0082]

(3)按照模具大小将pbo纤维的预浸料和连续聚四氟乙烯纤维的预浸料分别进行裁剪制得pbo纤维的预浸片和连续聚四氟乙烯纤维的预浸片,然后将预浸片平行于模具方向整齐叠放于模具内,叠放的层数根据所需复合材料的厚度和预浸片的厚度来确定。将模具放于热压机内,合膜;以3℃/min速率升温至270℃,加压到2.5mpa,保温1小时,排气2次,保持压力不变,以2℃/min速率升温到340℃,加压到5mpa,保温1小时,以3℃/min速率冷却至150℃以下脱模得到复合材料。

[0083]

实施例2

[0084]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂20%、连续碳纤维40%和连续聚四氟乙烯纤维40%;

[0085]

其中,杂萘联苯聚芳醚树脂是ppbes(mn=24000g/mol),结构如下:

[0086][0087]

其中,r1、r2、r3、r4是氢。

[0088]

该复合材料的制备方法包括如下步骤:

[0089]

(1)称取100gppbes置于真空烘箱中,150℃下烘干2小时;将树脂溶解在n,n-二甲基乙酰胺(dmac)溶剂中,配制成质量百分比浓度为14%的胶液,倒入浸胶槽中,将连续聚四氟乙烯纤维与碳纤维通过浸胶槽分别进行胶液浸渍,浸渍温度是60-80℃;

[0090]

(2)对浸渍后的连续聚四氟乙烯纤维纤维和连续碳纤维分别进行梯度加热除去溶剂(即,烘干);对于碳纤维的烘干工艺为:在120℃烘0.5h,然后以5℃/min速度升到150℃烘0.5h,再以4℃/min速度升到180℃,烘0.5h,再以3℃/min速度升到210℃,烘1h,然后抽真空,烘1h,自然冷却到室温得到碳纤维的预浸料;对于连续聚四氟乙烯纤维的烘干工艺为:在100℃烘0.5h,然后以5℃/min速度升到120℃烘0.5h,然后以4℃/min速度升到150℃烘1h,然后抽真空,烘1h,自然冷却到室温得到连续聚四氟乙烯纤维的预浸料;

[0091]

(3)按照模具大小将连续碳纤维的预浸料和连续聚四氟乙烯纤维的预浸料分别进行裁剪制得碳纤维的预浸片和连续聚四氟乙烯纤维的预浸片;然后将预浸片平行于模具方向整齐叠放于模具内,叠放的层数根据所需复合材料的厚度和预浸片的厚度来确定。将模具放于热压机内,合膜;以3℃/min速率升温至270℃,加压到2.5mpa,保温1小时,排气2次,保持压力不变,以2℃/min速率升温到340℃,加压到5mpa,保温1小时,以3℃/min速率冷却至150℃以下脱模得到复合材料。

[0092]

实施例3

[0093]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂30%、连续玄武岩纤维40%和连续聚四氟乙烯纤维30%;

[0094]

其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构如下:

[0095][0096]

其中,ar为:中的一种或几种;a=0,b≥3,c=0,d=0。

[0097]

该复合材料的制备方法包括如下步骤:

[0098]

(1)称取100gpdpek置于真空烘箱中,145℃下烘干3小时;将树脂溶解在n,n-二甲基乙酰胺(dmac)溶剂中,配制成质量百分比浓度为18%的胶液,倒入浸胶槽中,将连续聚四氟乙烯纤维与玄武岩纤维分别通过浸胶槽进行胶液浸渍,浸渍温度是60-80℃;

[0099]

(2)对浸渍后的连续聚四氟乙烯纤维纤维和玄武岩纤维分别进行梯度加热除去溶剂,对于玄武岩纤维的烘干工艺为:在120℃烘0.5h,然后以5℃/min速度升到150℃烘0.5h,再以4℃/min速度升到180℃,烘0.5h,再以3℃/min速度升到210℃,烘1h,然后抽真空,烘1h,自然冷却到室温得到玄武岩纤维的预浸料;对于连续聚四氟乙烯纤维的烘干工艺为:在100℃烘0.5h,然后以5℃/min速度升到120℃烘0.5h,然后以4℃/min速度升到150℃烘1h,然后抽真空,烘1h,自然冷却到室温得到连续聚四氟乙烯纤维的预浸料;

[0100]

(3)按照模具大小将玄武岩纤维的预浸料和连续聚四氟乙烯纤维的预浸料分别进行裁剪制得玄武岩纤维的预浸片和连续聚四氟乙烯纤维的预浸片;将预浸片按照平行于模具方向整齐叠放于模具内,叠放的层数根据所需复合材料的厚度和预浸片的厚度来确定。将模具放于热压机内,合膜;以3℃/min速率升温至270℃,加压到2.5mpa,保温1小时,排气2次,保持压力不变,以2℃/min速率升温到360℃,加压到5mpa,保温1小时,以3℃/min速率冷

却至150℃以下脱模得到复合材料。

[0101]

实施例4

[0102]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂50%、玄武岩纤维20%和连续聚四氟乙烯纤维30%;其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构同实施例3中的结构。该复合材料的制备方法与实施例3中的方法相同。

[0103]

实施例5

[0104]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂20%、连续玄武岩纤维40%和连续聚四氟乙烯纤维40%;其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构同实施例3中的结构。该复合材料的制备方法与实施例3中的方法相同。

[0105]

实施例6

[0106]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂50%、连续玄武岩纤维40%和连续聚四氟乙烯纤维10%;其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构同实施例3中的结构。该复合材料的制备方法与实施例3中的方法相同。

[0107]

对比例1-3

[0108]

本对比例提供了一种杂萘联苯聚芳醚树脂基材料,与实施例1-3相比,其在实施例1-3的基础上没有添加连续纤维和连续聚四氟乙烯纤维;制备方法与实施例1-3中的方法相同。

[0109]

对比例4

[0110]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂30%、连续聚四氟乙烯纤维70%;其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构同实施例3中的结构。该复合材料的制备方法与实施例3中的方法相同。

[0111]

对比例5

[0112]

一种混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料,按重量百分比,包括:杂萘联苯结构聚芳醚树脂30%、玄武岩纤维70%;其中,所述杂萘联苯聚芳醚树脂是pdpek(mn=24000g/mol),结构同实施例3中的结构。该复合材料的制备方法与实施例3中的方法相同。

[0113]

性能测试

[0114]

对实施例1-6以及对比例1-5中的混杂连续纤维增强杂萘联苯聚芳醚树脂基复合材料的弯曲性能(按照标准astmd790-10进行测定,样条尺寸80mm

×

12.5mm

×

2mm)和摩擦性能(按照国标gb3960-2016进行测定,样条尺寸30mm

×

7mm

×

6mm)进行测试,如表1所示。图1示出了实施例1和对比例1中的杂萘联苯聚芳醚树脂基复合材料的摩擦性能。

[0115]

表1实施例与对比例中混杂连续纤维增强杂萘联苯聚芳醚树脂基的力学性能和摩擦性能

[0116][0117]

由表1可知,采用本发明的技术方案制备得到的杂萘联苯聚芳醚树脂基复合材料的弯曲强度可达到600mpa;与未添加增强纤维的纯杂萘联苯聚芳醚树脂材料对比例1-3相比,实施例1-3的摩擦系数可降至0.2-0.3,磨损率降至1-10x10-15

m3/nm,采用连续聚四氟乙烯纤维和连续纤维增强使得复合材料力学性能优异,摩擦磨损性能得到大幅度提高,可作为结构材料在高温、干磨条件下使用,对于推动热塑性树脂基复合材料的发展和开拓其在摩擦领域中的应用具有实用价值。

[0118]

根据本发明的技术方案,连续纤维能够有效提高聚合物复合材料的承载能力和耐磨性。连续纤维含量较低时,树脂基复合材料的承载能力和耐磨性较差;连续纤维含量较高时,润滑剂不能有效的附着在连续纤维表面,且树脂与纤维界面结合性差,填料难以起到良好的润滑作用。连续聚四氟乙烯纤维在复合材料中可以起到润滑兼对力学性能的增强作用。连续聚四氟乙烯纤维含量较低时,树脂基复合材料的润滑性能较差;较高时,该树脂基复合材料的机械强度较低、线膨胀系数大、成型和二次加工困难,且磨耗高、耐蠕变性较差。

[0119]

综上所述,本发明以耐高温的杂萘联苯结构聚芳醚树脂为基体,同时采用连续聚四氟乙烯纤维和其他连续纤维作为增强体,通过溶液浸渍制备预浸片,进一步通过铺层使得预浸片层间相互粘结,设计得到的复合材料兼具耐高温、高耐磨、力学性能好的特性,可作为摩擦件广泛适用于航空、航天、机械、电子等领域。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。