1.本发明属于油田化学技术领域,具体地,涉及一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体系和冻胶分散体及其制备方法和应用。

背景技术:

2.高温高盐油藏在我国分布广泛,主要分布在塔河油田、塔里木油田、胜利油田等。注水开发是高温高盐油藏开采的主要方式,但长期注水开发加剧了此类地层的非均质性,导致水窜,波及效率低,采出程度差。调剖堵水是改善高温高盐油藏储层非均质性的手段,而耐高温抗高盐的堵剂是核心。冻胶型堵剂是改善储层非均质重要堵剂,在高温高盐油藏得到了成功应用。但现用的冻胶体系是由聚合物、交联剂和交联助剂形成的,在地面配制成胶液,然后将成胶液注入地下、候凝,得到粘弹性的冻胶体系,从而对储层非均质进行调控。但此类冻胶在应用过程中,成胶液容易受地面管流剪切、地下稀释、多孔介质剪切,叠加高温高矿化度的影响,导致地下成胶不可控,影响冻胶储层非均质调控的长期有效性。

3.cn113897189a公开了一种适用于高温高盐缝洞型油藏调剖的冻胶体系及应用,该体系由am/amps共聚物、非离子聚丙烯酰胺、乌洛托品、对苯二酚和水组成,成胶时间在1.5~5.5小时,耐温130℃、抗盐达22万mg/l,具有良好的稳定性和较高强度。但该体系成胶时间过短,在井筒流动过程中易发生交联反应,造成风险措施大。cn107502325a公开了一种耐高温抗高盐调驱剂的制备方法与应用,该调驱剂由耐温抗盐聚合物、交联剂、稳定剂和水组成,能够在8~24小时内完全成胶,耐温120℃,抗盐达15万mg/l,对于温度高达130℃、矿化度20万mg/l以上的油藏则难以适用。

4.为适用更高温度(高达180℃)、更高矿化度(高达30万mg/l)深层超深层油藏储层非均质的调控,本发明拟将传统冻胶由“地下成胶”转变为“地面成胶”,通过在地面制备快速交联的本体冻胶体系,利用改性纳米石墨强化本体冻胶体系的耐温抗盐性能,并借助高速机械剪切作用对本体冻胶体系剪切,形成不同粒径的冻胶分散体,利用改性纳米石墨诱导强化冻胶分散体和颗粒自身特性之间的自生长作用,形成强黏附作用的冻胶分散体聚结体,实现对储层非均质的有效调控。

技术实现要素:

5.本发明的目的是为了克服现有冻胶体系存在的地下成胶不可控、高温高盐易失效、储层调控难适用的问题,提供涉及一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体系和冻胶分散体及其制备方法和应用,通过冻胶分散体颗粒的自生长作用形成强黏附作用的聚结体,进而对储层形成有效的调控,进而实现对储层非均质的有效调控。

6.为了实现上述目的,本发明第一方面提供一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体系,该体系含有耐温抗盐功能聚合物、交联剂、螯合剂和改性纳米石墨诱导剂;

7.所述改性纳米石墨诱导剂包括纳米氧化石墨颗粒和通过酰胺键共价接枝在纳米氧化石墨颗粒表面的单官能团聚醚胺,所述单官能团聚醚胺结构式如式(i)所示;

[0008][0009]

其中,r1选自c1-c5的烷基中的一种;r2为h或c1-c5的烷基中的一种;

[0010]

n为10-60的整数。

[0011]

本发明第二方面提供一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体的制备方法,该方法包括:

[0012]

(i)提供含有本发明所述的分散体系和水的成胶液,对所述成胶液进行老化成胶,得到本体冻胶;

[0013]

(ii)将所述的本体冻胶与水进行剪切处理,得到强自生长作用的耐温抗盐改性纳米石墨冻胶分散体。

[0014]

本发明第三方面提供一种本发明所述的制备方法得到的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体。

[0015]

本发明第四方面提供一种本发明所述的冻胶分散体在油藏储层调控中的应用。

[0016]

通过上述技术方案,利用本发明所述的改性纳米石墨诱导剂强化所述本体冻胶的耐温抗盐性能,并通过高速机械剪切作用对本体冻胶剪切,形成不同粒径的冻胶分散体,利用所述改性纳米石墨诱导剂诱导强化冻胶分散体和颗粒自身特性之间的自生长作用,形成强黏附作用的聚结体,实现对储层非均质的有效调控。

[0017]

本发明所述的冻胶分散体具有如下优点:

[0018]

(1)本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体具有耐高温180℃、抗盐30万mg/l,能够满足超高温超高盐油藏的储层非均质调控。

[0019]

(2)本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体利用改性纳米石墨诱导剂的高温高盐环境的诱导聚结作用,强化了冻胶分散体的自生长能力和自生长后聚结体的强度,自生长倍数可高达200倍。

[0020]

(3)本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体中,所述改性纳米石墨诱导剂具有良好的水基分散性,通过氢键、范德华力等物理作用参与形成冻胶分散体骨架,大幅度提升了冻胶分散体的耐温抗盐性能。

[0021]

(4)本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体所用原材料来源广泛,制备工艺方法简单,得到的产品性质稳定。

附图说明

[0022]

图1是本发明实施例1制备的改性纳米石墨诱导剂的宏观状态;

[0023]

图2是本发明实施例4制备的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体初始分散宏观状态;

[0024]

图3是本发明实施例4制备的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体

初始分散微观状态;

[0025]

图4是本发明实施例4制备的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体老化后的宏观状态;

[0026]

图5是本发明实施例4制备的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体老化后的微观状态。

具体实施方式

[0027]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0028]

深层油气藏储层指的是埋深在3500-4500m的油气藏储层。

[0029]

超深层油气藏储层指的是埋深在4500m以深(例如6000-9000米)的油气藏储层。

[0030]

高温高盐条件指的是温度≥150℃、矿化度≥10

×

104mg/l的条件。

[0031]

本发明第一方面提供一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体系,该体系含有耐温抗盐功能聚合物、交联剂、螯合剂和改性纳米石墨诱导剂;所述改性纳米石墨诱导剂包括纳米氧化石墨颗粒和通过酰胺键共价接枝在纳米氧化石墨颗粒表面的单官能团聚醚胺,所述单官能团聚醚胺结构式如式(i)所示;

[0032][0033]

其中,r1选自c1-c5的烷基中的一种;r2为h或c1-c5的烷基中的一种;

[0034]

n为10-60的整数。利用本发明所述的改性纳米石墨诱导剂能够强化所述本体冻胶的耐温抗盐性能,利用所述改性纳米石墨诱导剂诱导强化冻胶分散体和颗粒自身特性之间的自生长作用,形成强黏附作用的聚结体,实现对储层非均质的有效调控。

[0035]

根据本发明的一种优选实施方式,r1可以为甲基、乙基、丙基和丁基中的一种,优选r1为ch3。

[0036]

根据本发明的一种优选实施方式,r1可以为氢、甲基、乙基、丙基和丁基中的至少一种,优选r2为h和/或ch3。

[0037]

根据本发明的一种优选实施方式,n为12、20、40、60中的一种。

[0038]

本发明中,所述改性纳米石墨诱导剂的片层平均尺寸可选范围较宽,根据本发明的一种优选实施方式,所述改性纳米石墨诱导剂的片层平均尺寸为150~600nm,优选为200-500nm。

[0039]

本发明中,所述改性纳米石墨诱导剂片层平均厚度可选范围较宽,根据本发明的一种优选实施方式,所述改性纳米石墨诱导剂的片层平均厚度为1~100nm;优选为1-20nm。

[0040]

本发明中,所述单官能团聚醚胺的接枝率可选范围较宽,根据本发明的一种优选实施方式,以改性纳米石墨诱导剂总重计,所述单官能团聚醚胺的接枝率为15-40wt%。

[0041]

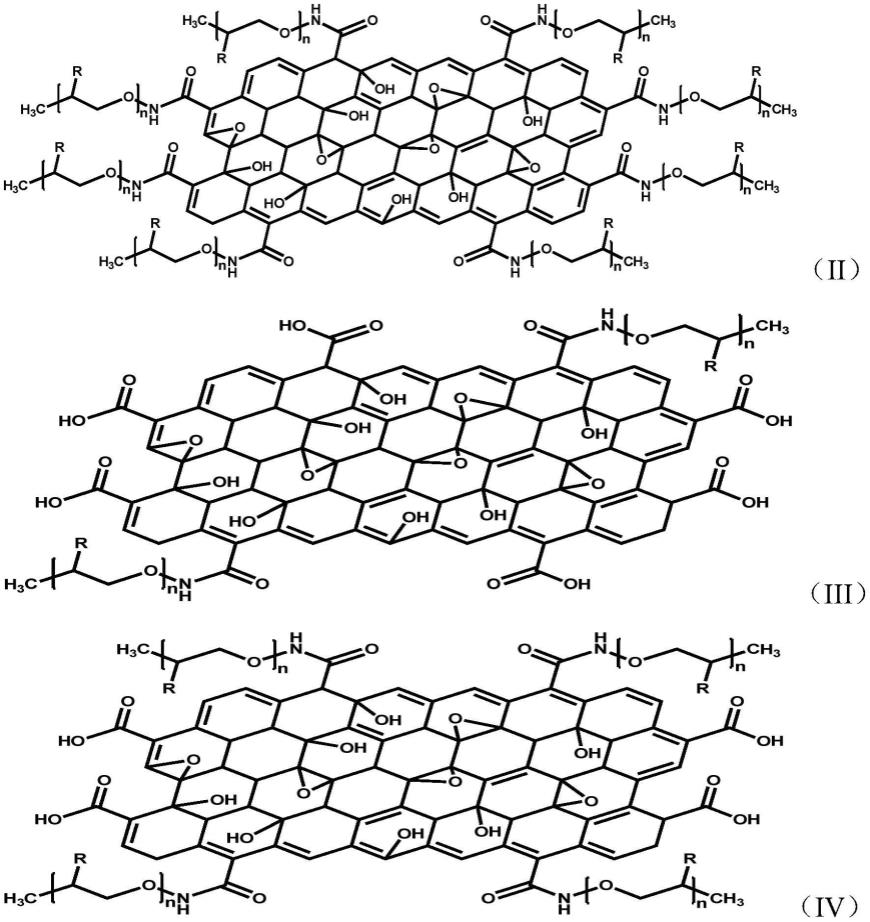

根据本发明的一种优选实施方式,所述改性纳米石墨诱导剂具有如式(ii)、(iii)、(iv)和(v)所示的结构中的至少一种;

[0042][0043][0044][0045][0046]

根据本发明的一种优选实施方式,式(ii)、(iii)、(iv)、(v)中,r各自独立为h和/或ch3;n各自独立为12、20、40或60。

[0047]

根据本发明的一种优选实施方式,所述改性纳米石墨诱导剂具有如式(ii)所示的结构。

[0048]

在本发明中,只要具有本发明所述改性纳米石墨诱导剂的特征均可实现本发明的目的,对所述改性纳米石墨诱导剂的制备方法没有特别的要求,针对本发明,本发明提供一种所述的改性纳米石墨诱导剂的制备方法,该方法包括:

[0049]

(1)将纳米氧化石墨颗粒分散到溶剂中,得到纳米氧化石墨颗粒分散液;

[0050]

(2)在惰性气体氛围下,将所述纳米氧化石墨颗粒分散液与物料i、物料ii、单官能团聚醚胺混合,进行接触反应得到混合反应液;

[0051]

(3)将混合反应液过滤,洗涤,干燥,得到改性纳米石墨诱导剂;

[0052]

其中,步骤(2)中,物料i选自1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐和/或二环己基碳二亚胺;

[0053]

物料ii选自1-羟基苯并三唑和/或n-羟基琥珀酰亚胺。本发明以物料i和物料ii作为催化剂,将单管能团聚醚胺通过酰胺键共价接枝在纳米氧化石墨表面。

[0054]

根据本发明的一种优选实施方式,所述改性纳米石墨诱导剂的制备方法包括:

[0055]

(1)20-30℃条件下,将纳米氧化石墨颗粒分散到溶剂中,得到纳米氧化石墨颗粒分散液;

[0056]

(2)20-30℃、惰性气体氛围条件下,往步骤(1)中的纳米氧化石墨颗粒分散液中加入物料i、物料ii,得到活性纳米氧化石墨颗粒分散液;

[0057]

(3)惰性气体氛围条件下,向步骤(2)中的活性纳米氧化石墨颗粒分散液加入单官能团聚醚胺接触反应,得到混合反应液;

[0058]

(4)将混合反应液过滤,洗涤,干燥,得到改性纳米石墨诱导剂。

[0059]

根据本发明的一种优选实施方式,物料i为1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐。

[0060]

根据本发明的一种优选实施方式,物料ii为n-羟基琥珀酰亚胺。

[0061]

根据本发明的一种优选实施方式,纳米氧化石墨颗粒与单官能团聚醚胺用量比为0.1~1.0%:0.5~2.0%。

[0062]

根据本发明的一种优选实施方式,纳米氧化石墨颗粒与物料i的用量比为0.1~1.0%:0.1~0.5%。

[0063]

根据本发明的一种优选实施方式,纳米氧化石墨颗粒与物料ii的用量比为0.1~1.0%:0.1~0.5%。

[0064]

本发明中,步骤(4)中,所述接触反应的条件可选范围较宽,可以根据反应温度合理调整反应时间,根据本发明的一种优选实施方式,接触反应条件包括:反应温度为50~60℃,优选为52-58℃;反应时间为24-48h,优选为30-42h。

[0065]

本发明步骤(4)中,向步骤(2)中的活性纳米氧化石墨颗粒分散液加入单官能团聚醚胺进行冷凝回流接触反应。

[0066]

本发明中,将纳米氧化石墨颗粒分散到溶剂中可以采用本领域常规的分散方式,例如搅拌、超声分散等,根据本发明的一种优选实施方式,采用超声分散,优选地,超声功率为260~390w,优选为300~350w;所述的超声分散时间为20~30分钟,优选为25分钟。

[0067]

本发明中,将1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐、n-羟基琥珀酰亚胺分散到纳米氧化石墨颗粒分散液中可以采用本领域常规的分散方式,例如搅拌、超声分散等。

[0068]

本发明中,对所述过滤、洗涤、干燥方式和条件没有特别的限定,均可以为本领域

常规的过滤、洗涤、干燥方式和条件,例如可以采用孔径为0.1-0.45的聚四氟乙烯膜过滤,例如0.22μm的聚四氟乙烯膜过滤;例如洗涤溶剂可以选自无水甲醇、无水乙醇的任一种或其组合;所述的洗涤次数为2~5次,优选为3~4次;所述的干燥方式为冷冻干燥或真空干燥的任一种;所述的干燥时间为24~96h,优选为48~72h。

[0069]

本发明中,对所述惰性气体没有特别的要求,例如可以选自氮气、氦气氩气等中一种或多种,优选为氮气。

[0070]

本发明中,纳米氧化石墨颗粒与溶剂的比例可选范围较宽,根据本发明的一种优选实施方式,纳米氧化石墨颗粒与溶剂的比例为1:100-1000。

[0071]

根据本发明的一种优选实施方式,所述纳米氧化石墨颗粒的片层平均尺寸为50~500nm;优选为100-300nm。

[0072]

根据本发明的一种优选实施方式,所述纳米氧化石墨颗粒的片层平均厚度为1~100nm;优选为1-20nm。

[0073]

根据本发明的一种优选实施方式,所述单官能团聚醚胺的数均分子量为600-3000g/mol一种或组合;

[0074]

本发明中,对所述溶剂没有特别的限定,根据本发明的一种的优选实施方式,所述溶剂为水、甲醇和乙醇中的至少一种。

[0075]

根据本发明的一种优选实施方式,相对于100重量份的耐温抗盐功能聚合物,所述交联剂的含量为60-300重量份,所述螯合剂的含量为100-750重量份,所述改性纳米石墨诱导剂的含量为2-20重量份。

[0076]

本发明中,对所述耐温抗盐功能聚合物可选种类较宽,本领域中,耐温抗盐的聚合物均能够用于本发明,根据本发明的一种优选实施方式,所述耐温抗盐功能聚合物选自丙烯酰胺与2-丙烯酰胺基-2-甲基丙磺酸的二元共聚物,优选地,丙烯酰胺结构单元与2-丙烯酰胺基-2-甲基丙磺酸结构单元的质量比为4-6:6-4。

[0077]

本发明中,所述交联剂可选种类较宽,只要能够与本发明的耐温抗盐聚合物交联形成本体冻胶即可。根据本发明的一种优选实施方式,所述交联剂为醛类交联剂和/或酚类交联剂,优选地,醛类交联剂为六亚甲基四胺和甲醛的至少一种;酚类交联剂为邻苯二酚、间苯二酚和对苯二酚的至少一种。

[0078]

本发明中,所述螯合剂的种类可选范围较宽,只要能够与金属离子产生螯合作用即可。根据本发明的一种优选实施方式,所述螯合剂为乙二胺四乙酸二钠和/或乙二胺四乙酸四钠。

[0079]

本发明中,对所述水没有特别的限定,所述水为清水或经过处理的油田回注污水。

[0080]

根据本发明的一种优选实施方式,所述二元共聚物的相对分子质量为4.0

×

10

6-8.0

×

106g/mol;和/或

[0081]

根据本发明的一种优选实施方式,所述二元共聚物的水解度为2-6%;

[0082]

根据本发明的一种优选实施方式,所述交联剂为醛类交联剂和酚类交联剂的组合,醛类交联剂与酚类交联剂质量比为0.5-2:1。

[0083]

本发明第二方面提供一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体的制备方法,该方法包括:

[0084]

(i)提供含有本发明所述的分散体系和水的成胶液,对所述成胶液进行老化成胶,

得到本体冻胶;

[0085]

(ii)将所述的本体冻胶与水进行剪切处理,得到强自生长作用的耐温抗盐改性纳米石墨冻胶分散体。

[0086]

根据本发明的一种优选实施方式,步骤(i)中,成胶液中耐温抗盐功能聚合物质量含量为0.4-1.0wt%;水的质量含量为94.6-97.95wt%;

[0087]

根据本发明的一种优选实施方式,步骤(i)中,所述老化条件包括:温度为90~100℃,时间为6~24小时;

[0088]

根据本发明的一种优选实施方式,步骤(ii)中,所述本体冻胶与水的质量比为1:1~9:1;优选地,所述剪切处理在胶体磨中进行,剪切时间为30-60min。

[0089]

本发明中,对所述老化条件没有特别的限定,只要能够使得成胶液形成冻胶即可,老化条件包括:温度为90~100℃,可以根据实际需求合理调整老化时间,优选地,老化时间为6~24小时。

[0090]

根据本发明的一种优选实施方式,所述本体冻胶的制备方法包括:

[0091]

(1)在20-30℃条件下,按照比例,边搅拌边向水中加入螯合剂,直至全部溶解成澄清透明的溶液;

[0092]

(2)在20-30℃条件下,按照比例,向步骤(1)得到的溶液中,边搅拌边加入改性纳米石墨诱导剂,搅拌或超声分散,得到均匀分散溶液;

[0093]

(3)在20-30℃条件下,按照比例,向步骤(2)得到的分散溶液中,边搅拌边加入耐温抗盐功能聚合物,持续搅拌1.5~2小时,得到均匀分散溶液;

[0094]

(4)在20-30℃条件下,按照比例,向步骤(3)得到的分散溶液中,边搅拌边加入交联剂,持续搅拌20~30min,得到成胶液;

[0095]

(5)将步骤(4)得到的成胶液在90~100℃中进行老化6~24小时得到本体冻胶。

[0096]

本发明第四方面提供一种所述的制备方法得到的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体。

[0097]

本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体具有耐高温180℃、抗盐30万mg/l,能够满足超高温超高盐油藏的储层非均质调控。

[0098]

本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体利用改性纳米石墨诱导剂的高温高盐环境的诱导聚结作用,强化了冻胶分散体的自生长能力和自生长后聚结体的强度,自生长倍数可高达200倍。

[0099]

本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体中,所述改性纳米石墨诱导剂具有良好的水基分散性,通过氢键、范德华力等物理作用参与形成冻胶分散体骨架,大幅度提升了冻胶分散体的耐温抗盐性能。

[0100]

本发明提供的强自生长作用的耐温抗盐改性纳米石墨冻胶分散体所用原材料来源广泛,制备工艺方法简单,得到的产品性质稳定。

[0101]

本发明第四方面提供一种本发明所述的冻胶分散体在油藏储层调控中的应用。优选为用于深层或超深层油气藏储层调控。通过冻胶分散体颗粒的自生长作用形成强黏附作用的聚结体,进而对储层形成有效的调控,实现对储层非均质的有效调控。

[0102]

以下将通过实施例对本发明进行详细描述。

[0103]

以下实施例中,所述耐温抗盐功能聚合物、所述酚类交联剂、醛类交联剂和螯合剂

均为市购。

[0104]

以下实施例中,所述耐温抗盐功能聚合物为丙烯酰胺与2-丙烯酰胺基-2-甲基丙磺酸的二元共聚物。

[0105]

所述改性纳米石墨诱导剂中,所述纳米氧化石墨、所述单官能团聚醚胺(数均分子量600g/mol、1000g/mol、2000g/mol、3000g/mol)、1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐(edc

·

hcl)和n-羟基琥珀酰亚胺(nhs)均为市购。

[0106]

实施例1

[0107]

(1)在25℃条件下,将0.3g片层平均尺寸为183nm、片层平均厚度为1.7nm的纳米氧化石墨在100ml去离子水中超声分散25min,得到均匀的纳米氧化石墨分散液;

[0108]

(2)在25℃条件下,向步骤(1)中的纳米氧化石墨分散液持续通入氮气,加入0.3g的1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,搅拌15min,加入0.3g的n-羟基琥珀酰亚胺,搅拌15min,得到活性纳米氧化石墨分散液;

[0109]

(3)向步骤(2)中的活性纳米氧化石墨分散液加入0.6g单官能团聚醚胺(数均分子量为1000g/mol),升高温度至55℃,在氮气中冷凝回流反应30小时,得到混合反应液;

[0110]

(4)将步骤(3)中得到的混合反应液经0.22μm聚四氟乙烯膜过滤,用无水乙醇洗涤3次,冷冻干燥48小时,得到改性纳米石墨诱导剂。

[0111]

所述改性纳米石墨诱导剂的片层平均尺寸为264nm、片层平均厚度为3.6nm,并且具有式(ii)所示的结构,其中n=20,r为h;以改性纳米石墨颗粒总重计,所述单官能团聚醚胺接枝率为31wt%。

[0112]

所述改性纳米石墨诱导剂的宏观状态分布状态见图1。

[0113]

实施例2

[0114]

(1)在25℃条件下,将0.5g片层平均尺寸为252nm、片层平均厚度为1.1nm的纳米氧化石墨在100ml去离子水中超声分散25min,得到均匀的纳米氧化石墨分散液;

[0115]

(2)在25℃条件下,向步骤(1)中的纳米氧化石墨分散液持续通入氮气,加入0.5g的1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,搅拌15min,加入0.5g的n-羟基琥珀酰亚胺,搅拌15min,得到活性纳米氧化石墨分散液;

[0116]

(3)向步骤(2)中的活性纳米氧化石墨分散液加入1.0g单官能团聚醚胺(数均分子量为2000g/mol),升高温度至58℃,在氮气中冷凝回流反应36小时,得到混合反应液;

[0117]

(4)将步骤(3)中得到的混合反应液经0.22μm聚四氟乙烯膜过滤,用无水乙醇洗涤3次,真空干燥60小时,得到改性纳米石墨诱导剂。

[0118]

所述改性纳米石墨诱导剂的片层平均尺寸为362nm、片层平均厚度为3.9nm,并且具有式(ii)所示的结构,其中n=40,r为ch3;以改性纳米石墨颗粒总重计,所述单官能团聚醚胺接枝率为33wt%。

[0119]

实施例3

[0120]

(1)在25℃条件下,将0.5g片层平均尺寸为302nm、片层平均厚度为2.6nm的纳米氧化石墨在100ml去离子水中超声分散25min,得到均匀的纳米氧化石墨分散液;

[0121]

(2)在25℃条件下,向步骤(1)中的纳米氧化石墨分散液持续通入氮气,加入0.5g的1-乙基-(3-二甲基氨基丙基)碳二亚胺盐酸盐,搅拌15min,加入0.5g的n-羟基琥珀酰亚胺,搅拌15min,得到活性纳米氧化石墨分散液;

[0122]

(3)向步骤(2)中的活性纳米氧化石墨分散液加入1.5g单官能团聚醚胺(数均分子量为3000g/mol),升高温度至58℃,在氮气中冷凝回流反应42小时,得到混合反应液;

[0123]

(4)将步骤(3)中得到的混合反应液经0.22μm聚四氟乙烯膜过滤,用无水乙醇洗涤4次,真空干燥72小时,得到改性纳米石墨诱导剂。

[0124]

所述改性纳米石墨诱导剂的片层平均尺寸为471nm、片层平均厚度为5.9nm,并且具有式(1)所示的结构,其中n=60,r为h;以改性纳米石墨颗粒总重计,所述单官能团聚醚胺接枝率为29wt%。

[0125]

实施例4

[0126]

(1)在25℃条件下,边搅拌边向1000ml水中缓慢加入10g的螯合剂(乙二胺四乙酸二钠),持续搅拌10~20min,直至全部溶解成澄清透明的溶液;

[0127]

(2)在25℃条件下,向步骤(1)得到的溶液中,边搅拌边加入0.5g实施例1制得的改性纳米石墨诱导剂,持续搅拌10~20min后,继续超声10~20min,得到均匀分散溶液;

[0128]

(3)在25℃条件下,向步骤(2)得到的分散溶液中,边搅拌边加入4g耐温抗盐功能聚合物(其中,丙烯酰胺结构单元与2-丙烯酰胺基-2-甲基丙磺酸结构单元的质量比为6:4;相对分子质量为4.2

×

106g/mol;水解度为2.5%),持续搅拌1.5~2小时,得到均匀分散溶液;

[0129]

(4)在25℃条件下,向步骤(3)得到的分散溶液中,边搅拌边加入6g交联剂(六亚甲基四胺和对苯二酚的质量比为1:1的混合物),持续搅拌20~30min,得到成胶液;

[0130]

(5)将步骤(4)得到的成胶液在100℃的烘箱中静置8小时,候凝成胶,得到耐温抗盐改性纳米石墨本体冻胶;

[0131]

(6)将步骤(5)得到的耐温抗盐改性纳米石墨本体冻胶与水按照质量比1:1置于胶体磨中剪切8分钟,得到强自生长耐温抗盐改性纳米石墨冻胶分散体。

[0132]

本实施例得到的一种强自生长作用的耐温抗盐改性纳米石墨冻胶分散体a1,冻胶分散体颗粒的平均初始粒径为371nm。

[0133]

冻胶分散体的初始宏观状态见图2,说明所述冻胶分散体在水中具有优异的分散性。

[0134]

冻胶分散体的初始微观状态见图3,说明所述冻胶分散体颗粒初始微观形貌为分散良好的球形颗粒。

[0135]

冻胶分散体老化后宏观状态见图4,说明冻胶分散体在高温高盐环境下具有强自生长的特点。

[0136]

冻胶分散体老化后的微观状态见图5,说明冻胶分散体在高温高盐环境老化后产生自生长行为,形成强黏附作用的聚结体。

[0137]

实施例5

[0138]

(1)在25℃条件下,边搅拌边向1000ml水中缓慢加入15g的螯合剂(乙二胺四乙酸四钠),持续搅拌10~20min,直至全部溶解成澄清透明的溶液;

[0139]

(2)在25℃条件下,向步骤(1)得到的溶液中,边搅拌边加入1g实施例2制得的改性纳米石墨诱导剂,持续搅拌10~20min后,继续超声10~20min,得到均匀分散溶液;

[0140]

(3)在25℃条件下,向步骤(2)得到的分散溶液中,边搅拌边加入6g耐温抗盐功能聚合物(其中,丙烯酰胺结构单元与2-丙烯酰胺基-2-甲基丙磺酸结构单元的质量比为5:5;

相对分子质量为5.0

×

106g/mol;水解度为3.6%),持续搅拌1.5~2小时,得到均匀分散溶液;

[0141]

(4)在25℃条件下,向步骤(3)得到的分散溶液中,边搅拌边加入8g交联剂(六亚甲基四胺和间苯二酚的质量比为1.5:1的混合物),持续搅拌20~30min,得到成胶液;

[0142]

(5)将步骤(4)得到的成胶液在95℃的烘箱中静置15小时,候凝成胶,得到耐温抗盐改性纳米石墨本体冻胶;

[0143]

(6)将步骤(5)得到的耐温抗盐改性纳米石墨本体冻胶与水按照质量比5:1置于胶体磨中剪切15分钟,得到强自生长耐温抗盐改性纳米石墨冻胶分散体。

[0144]

本实施例得到的一种强自生长耐温抗盐改性纳米石墨冻胶分散体a2,冻胶分散体颗粒的平均初始粒径为495nm。

[0145]

实施例6

[0146]

(1)在25℃条件下,边搅拌边向1000ml水中缓慢加入20g的螯合剂(乙二胺四乙酸二钠),持续搅拌10~20min,直至全部溶解成澄清透明的溶液;

[0147]

(2)在25℃条件下,向步骤(1)得到的溶液中,边搅拌边加入1.5g实施例3制得的改性纳米石墨诱导剂,持续搅拌10~20min后,继续超声10~20min,得到均匀分散溶液;

[0148]

(3)在25℃条件下,向步骤(2)得到的分散溶液中,边搅拌边加入8g耐温抗盐功能聚合物(其中,丙烯酰胺结构单元与2-丙烯酰胺基-2-甲基丙磺酸结构单元的质量比为4:6;相对分子质量为6.5

×

106g/mol;水解度为5.5%),持续搅拌1.5~2小时,得到均匀分散溶液;

[0149]

(4)在25℃条件下,向步骤(3)得到的分散溶液中,边搅拌边加入10g交联剂(甲醛和邻苯二酚的质量比为2:1的混合物),持续搅拌20~30min,得到成胶液;

[0150]

(5)将步骤(4)得到的成胶液在90℃的烘箱中静置20小时,候凝成胶,得到耐温抗盐改性纳米石墨本体冻胶;

[0151]

(6)将步骤(5)得到的耐温抗盐改性纳米石墨本体冻胶与水按照质量比7:1置于胶体磨中剪切12分钟,得到强自生长耐温抗盐改性纳米石墨冻胶分散体。

[0152]

本实施例得到的一种强自生长耐温抗盐改性纳米石墨冻胶分散体a3,冻胶分散体颗粒的平均初始粒径为586nm。

[0153]

实施例7

[0154]

(1)在25℃条件下,边搅拌边向1000ml水中缓慢加入25g的螯合剂(乙二胺四乙酸四钠),持续搅拌10~20min,直至全部溶解成澄清透明的溶液;

[0155]

(2)在25℃条件下,向步骤(1)得到的溶液中,边搅拌边加入2.0g实施例3制得的改性纳米石墨诱导剂,持续搅拌10~20min后,继续超声10~20min,得到均匀分散溶液;

[0156]

(3)在25℃条件下,向步骤(2)得到的分散溶液中,边搅拌边加入10g耐温抗盐功能聚合物(其中,丙烯酰胺结构单元与2-丙烯酰胺基-2-甲基丙磺酸结构单元的质量比为5:5;相对分子质量为5.0

×

106g/mol;水解度为3.6%),持续搅拌1.5~2小时,得到均匀分散溶液;

[0157]

(4)在25℃条件下,向步骤(3)得到的分散溶液中,边搅拌边加入12g交联剂(甲醛和对苯二酚的质量比为1:1的混合物),持续搅拌20~30min,得到成胶液;

[0158]

(5)将步骤(4)得到的成胶液在90℃的烘箱中静置24小时,候凝成胶,得到耐温抗

盐改性纳米石墨本体冻胶;

[0159]

(6)将步骤(5)得到的耐温抗盐改性纳米石墨本体冻胶与水按照质量比9:1置于胶体磨中剪切10分钟,得到强自生长耐温抗盐改性纳米石墨冻胶分散体。

[0160]

本实施例得到的一种强自生长耐温抗盐改性纳米石墨冻胶分散体a4,冻胶分散体颗粒的平均初始粒径为702nm。

[0161]

对比例1

[0162]

根据实施例4所述的方法,不同的是,不采用改性纳米石墨诱导剂,得到冻胶分散体b1,冻胶分散体颗粒的平均初始粒径为355nm。

[0163]

对比例2

[0164]

根据实施例5所述的方法,不同的是,不采用改性纳米石墨诱导剂,得到冻胶分散体b2,冻胶分散体颗粒的平均初始粒径为481nm。

[0165]

对比例3

[0166]

根据实施例6所述的方法,不同的是,不采用改性纳米石墨诱导剂,得到冻胶分散体b3,冻胶分散体颗粒的平均初始粒径为562nm。

[0167]

对比例4

[0168]

根据实施例7所述的方法,不同的是,不采用改性纳米石墨诱导剂,得到冻胶分散体b4,冻胶分散体颗粒的平均初始粒径为689nm。

[0169]

对比例5

[0170]

按照实施例4的方法,不同之处在于,采用纳米氧化石墨(片层平均尺寸为183nm、片层平均厚度为1.7nm)替代改性纳米石墨诱导剂,其余条件同实施例4。得到冻胶分散体b5,冻胶分散体颗粒的平均初始粒径为361nm。

[0171]

将实施例4-7得到的强自生长耐温抗盐改性纳米石墨冻胶分散体与对比例1-5得到的冻胶分散体分别置于不同温度、矿化度条件下,测定老化30天的自生长能力,其粒径变化如表1所示。

[0172]

表1

[0173][0174]

根据表1所示的结果,实施例4-7得到的冻胶分散体在高温高盐条件下具有明显的自生长行为,随着温度和矿化度的升高,老化后粒径呈增大趋势,自生长倍数最高可达200倍以上,具有优异的耐温抗盐性能。相比之下,对比例1-5得到的冻胶分散体在高温高盐条件下自生长速率较低,且随着温度和矿化度的升高,自生长倍数呈下降趋势,说明冻胶分散体颗粒结构发生了一定的破坏,耐温抗盐性能较差。综合以上结果,本发明提供的改性纳米石墨诱导剂的加入能够强化冻胶分散体的自生长能力和自生长后聚结体的强度,确保强自生长耐温抗盐改性纳米石墨冻胶分散体能够满足超高温超高盐油藏的储层非均质调控需求。

[0175]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。