1.本发明涉及金属表面改性技术领域,具体涉及一种稀土掺杂疏水复合层及其制备方法和用途。

背景技术:

2.超疏水表面是一种极端抗湿性表面,其与水的接触角大于150

°

,滚动角低于10

°

,具有防水、防冰、抗菌、防腐蚀和自清洁等特性,可广泛应用于汽车、建筑、农业、军事等生产及生活的各个方面。

3.在固体表面实现超疏水,目前主要通过两个方式来实现,一是改变固体表面用低表面能的物质来进行修饰,二是改变固体表面的微纳结构,在固体表面形成微纳米的粗糙结构。

4.目前,在固体表面实现超疏水性的方法有很多,如表面镀膜、涂层、化学气相沉积、电纺丝、电沉积、蚀刻和光刻等。其中,电化学沉积因其高效、方便、成本低而受到广泛关注。并且,通过改变电沉积参数,可以有效改变表面形貌,在可控条件下制备微米尺度和纳米尺度的表面结构,从而改变表面的润湿性,实现疏水或超疏水性能,因此有许多研究已经证实,电沉积是在金属表面制备超疏水涂层的有效手段。

5.如cn106756876a公开了一种镁合金亲/超疏水区域可控复合膜的制备方法,首先在镁合金表面制备了一层均匀分布细小裂纹的整体平整磷酸铁锌钙/锰盐层,在此磷化层表面上不同区域沉积微纳米尺度的si3n4局部层,在此基础上,在磷化层的其它区域表面生长超疏水层。本发明的磷酸铁锌钙/锰盐层及其表面的si3n4区域作为骨架对超疏水膜层起强化作用,所制备的亲/超疏水区域可控复合转化膜层,可以实现对微液滴进行传输、分离、稳定、选择、收集、排序和固定等操作,而且可以很好的把镁合金和外部环境隔离,起到抗腐蚀作用,扩大了镁合金的应用领域。

6.cn110684996a公开了一种烧结ndfeb磁体表面镍基超疏水耐蚀性涂层的制备方法,采用电沉积和化学沉积相结合的方法,在烧结ndfeb磁体表面,制备了具有超疏水性的镍基涂层。首先通过电化学沉积形成表面镍锥的修饰阵列结构,然后通过镍-磷合金的化学沉积对镍锥表面进行修饰,形成表面的微纳结构,在保持电镀镍高结合力的基础上,通过表面的微纳结构形成表面超疏水层,为烧结ndfeb磁体提供更长效的腐蚀防护作用。

7.然而目前所采用的疏水层仍有脆性大、耐摩擦性能、耐腐蚀性能欠佳等缺点。

技术实现要素:

8.鉴于现有技术中存在的问题,本发明的目的在于提供一种稀土掺杂疏水复合层及其制备方法和用途,以解决当前疏水复合层脆性大、耐摩擦性能、耐腐蚀性能欠佳等缺点。

9.为达此目的,本发明采用以下技术方案:

10.第一方面,本发明提供了稀土掺杂疏水复合层,所述稀土掺杂疏水复合层为长链饱和烷基酸-稀土元素层;

11.所述长链饱和烷基酸中的碳原子数≥14;

12.所述稀土元素包括钇、钕、铈或钐中的1种或至少2种的组合。

13.本发明提供的疏水复合层通过对在金属基体的表面使用低表面能的长链饱和烷基酸和稀土配合形成具有微纳米的结构来提高复合层的疏水性,同时可以显著提高复合层的抗腐蚀性。

14.作为本发明优选的技术方案,所述长链饱和烷基酸包括十四烷酸、十五烷酸、十六烷酸、十七烷酸或十八烷酸中的1种或至少2种的组合。

15.第二方面,本发明提供了如第一方面所述稀土掺杂疏水复合层的制备方法,所述制备方法包括:

16.提供设置所述复合层的基材;

17.提供含长链饱和烷基酸和稀土元素的电镀液;

18.对所述基材进行电镀得到所述稀土掺杂疏水复合层。

19.本发明中,所述电镀液中的稀土元素可以通过采用可溶性铝盐,硝酸盐,硫酸盐进行引入。电镀液的溶剂可以是本领域中常用的有机溶剂,如乙醇、乙醚、氯仿、热乙醇、四氯化碳或二硫化碳等。

20.作为本发明优选的技术方案,进行所述电镀前对所述基材进行预处理;

21.优选地,所述预处理包括依次进行的清洁处理和活化处理。

22.作为本发明优选的技术方案,所述活化处理包括采用酸液对清洁处理后的基材进行活化;

23.优选地,所述基材包括金属基材。

24.本发明中,所述金属基材可以是不锈钢,铜合金,铜,钛合金,钛,铝,铝合金等金属基材。

25.本发明中,所述清洁处理可以是除油处理和除锈处理,具体如何进行可以依据基材的表面情况进行合理选择。

26.本发明中,所述除油处理包括将基材放入除油液中,经加热进行除油,所述除油液包括氢氧化钠、磷酸钠或碳酸钠中的1种或至少2种的组合;所述氢氧化钠的浓度为30-50g/l;所述磷酸钠的浓度为10-30g/l;所述碳酸钠的浓度为20-40g/l;所述加热除油的温度为70-80℃;所述加热除油的时间为10-15min;所述除锈处理包括将除油处理后的基材放入除锈液中超声处理,超声处理的时间为10-15min,超声处理的频率为25-40khz,除锈液包括十二烷基硫酸钠、环六亚甲基四胺、op-10、d-葡萄酸钠或盐酸中的1种或至少2种的组合,所述十二烷基硫酸钠的浓度为1-3g/l,所述环六亚甲基四胺的浓度为4-6g/l,所述op-10的浓度为1-3g/l,所述d-葡萄酸钠的浓度为2-4g/l,所述盐酸的浓度为300-400g/l。

27.本发明中,除油中所用氢氧化钠的浓度为30g/l、40g/l或50g/l等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

28.本发明中,除油中所用磷酸钠的浓度为10-30g/l,例如可以是10g/l、12g/l、14g/l、16g/l、18g/l、20g/l、22g/l、24g/l、26g/l、28g/l或30g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.本发明中,除油中所用碳酸钠的浓度为20~40g/l,例如可以是20g/l、22g/l、24g/l、26g/l、28g/l、30g/l、32g/l、34g/l、36g/l、38g/l或40g/l等,但不仅限于所列举的数值,

该数值范围内其他未列举的数值同样适用。

30.本发明中,除油中加热的温度为70-80℃,例如可以是70℃、71℃、72℃、73℃、74℃、75℃、76℃、77℃、78℃、79℃或80℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.本发明中,除油中加热的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

32.本发明中,除锈处理中超声处理的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

33.本发明中,除锈处理中超声处理的频率为25-40khz,例如可以是25khz、28khz、30khz、32khz、34khz、36khz、38khz或40khz等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

34.本发明中,除锈处理中除锈剂的组合可以是十二烷基硫酸钠和环六亚甲基四胺的组合、环六亚甲基四胺和op-10的组合、op-10和d-葡萄酸钠的组合或d-葡萄酸钠和盐酸的组合等。

35.本发明中,除锈处理中十二烷基硫酸钠的浓度为1-3g/l,例如可以是1g/l、2g/l或3g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.本发明中,除锈处理中环六亚甲基四胺的浓度为4-6g/l,例如可以是4g/l、5g/l或6g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

37.本发明中,除锈处理中op-10的浓度为1-3g/l,例如可以是1g/l、2g/l或3g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.本发明中,除锈处理中d-葡萄酸钠的浓度为2-4g/l,例如可以是2g/l、3g/l或4g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

39.本发明中,除锈处理中浓度为300-400g/l,例如可以是300g/l、310g/l、320g/l、330g/l、340g/l、350g/l、360g/l、370g/l、380g/l、390g/l或400g/l等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.作为本发明优选的技术方案,所述酸液包括盐酸、硫酸或硝酸中的1种或至少2种的组合。

41.优选地,所述酸液为以分析纯酸与水的体积比为(0.5-1.5):1配置得到,例如可以是0.5:1、0.6:1、0.7:1、0.8:1、0.9:1、1:1、1.1:1、1.2:1、1.3:1、1.4:1或1.5:1等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

42.优选地,所述活化的时间为1-3min,例如可以是1min、1.2min、1.4min、1.6min、1.8min、2min、2.2min、2.4min、2.6min、2.8min或3min等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

43.作为本发明优选的技术方案,所述电镀液中长链饱和烷基酸和稀土元素的摩尔比为(0.3-1):1,例如可以是0.3:1、0.4:1、0.5:1、0.6:1、0.7:1、0.8:1、0.9:1或1:1等,但不限于所列举的数值,该范围内其它未列举的数值同样适用,优选为(0.3-0.6):1。

44.本发明中,电镀液中长链饱和烷基酸的摩尔浓度为0.2-0.5mol/l,例如可以是

0.2mol/l、0.22mol/l、0.24mol/l、0.26mol/l、0.28mol/l、0.3mol/l、0.32mol/l、0.34mol/l、0.36mol/l、0.38mol/l、0.4mol/l、0.42mol/l、0.44mol/l、0.46mol/l、0.48mol/l或0.5mol/l等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

45.作为本发明优选的技术方案,所述电镀的电压为30-70v,例如可以是30v、35v、40v、45v、50v、55v、60v、65v或70v等,但不限于所列举的数值,该范围内其它未列举的数值同样适用,优选为40-60v。

46.优选地,所述电镀的时间为10-15min,例如可以是10min、11min、12min、13min、14min或15min等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

47.优选地,所述电镀的温度为25-40℃,例如可以是25℃、30℃、35℃或40℃等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

48.作为本发明优选的技术方案,所述制备方法包括:提供设置所述复合层的基材,所述基材包括金属基材;

49.提供含长链饱和烷基酸和稀土元素的电镀液;

50.对所述基材进行电镀得到所述稀土掺杂疏水复合层;

51.进行所述电镀前对所述基材进行预处理,所述预处理包括依次进行的清洁处理和活化处理,所述活化处理包括采用酸液对清洁处理后的基材进行活化,所述酸液包括盐酸、硫酸或硝酸中的1种或至少2种的组合,所述酸液为以分析纯酸与水的体积比为(0.5-1.5):1配置得到,所述活化的时间为1-3min;

52.所述电镀液中长链饱和烷基酸和稀土元素的摩尔比为(0.3-1):1,所述电镀的电压为30-70v,所述电镀的时间为10-15min,所述电镀的温度为25-40℃。

53.第三方面,本发明提供了如第一方面所述稀土掺杂疏水复合层的用途,所述用途包括采用所述稀土掺杂疏水复合层对金属材料表面进行疏水改性处理。

54.本发明中,基体上疏水复合层的厚度可以依据需求进行选择设计,如可以是20-30μm,例如可以是20μm、21μm、22μm、23μm、24μm、25μm、26μm、27μm、28μm、29μm或30μm等,但不限于所列举的数值,该范围内其它未列举的数值同样适用。

55.与现有技术方案相比,本发明具有以下有益效果:

56.本发明提供的疏水层具有脆性低,耐摩擦性能和耐腐蚀性能高的优点。所得疏水层的接触角可达151

°

以上,腐蚀电流≤2.03

×

10-8

a/cm2。

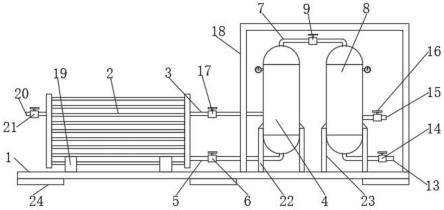

附图说明

57.图1为本发明实施例1中电镀电压为30v的sem照片;

58.图2为本发明实施例1中电镀电压为40v的sem照片;

59.图3为本发明实施例1中电镀电压为50v的sem照片;

60.图4为本发明实施例1中电镀电压为60v的sem照片;

61.图5为本发明实施例1中电镀电压为70v的sem照片;

62.图6为本发明实施例3中电镀电压为10v的sem照片。

63.下面对本发明进一步详细说明。但下述的实例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明的保护范围以权利要求书为准。

具体实施方式

64.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

65.实施例1

66.本实施例提供一种疏水镀层,所述疏水镀层为长链饱和烷基酸层;

67.所述长链饱和烷基酸中的碳原子数为18;

68.具体采用如下方法进行制备:

69.提供设置所述复合层的基材,所述基材为金属基材(65mn低锰钢);

70.提供含长链饱和烷基酸的电镀液(长链饱和烷基酸为硬脂酸,摩尔浓度为0.2mol/l);

71.对所述基材进行电镀得到所述疏水镀层。

72.进行所述电镀前对所述基材进行预处理,所述预处理包括依次进行的清洁处理和活化处理,所述活化处理包括采用酸液对清洁处理后的基材进行活化,所述酸液为盐酸,所述酸液为以分析纯酸与水的体积比为1:1配置得到,所述活化的时间为1min;

73.所述电镀的时间为10min,所述电镀的温度为25℃

74.本实施例中,所述电镀的电压为60v。

75.所得涂层的性能详见表1。

76.实施例2

77.本实施例提供一种稀土掺杂疏水复合层,所述稀土掺杂疏水复合层为长链饱和烷基酸-稀土元素层;

78.所述长链饱和烷基酸中的碳原子数为18;

79.所述稀土元素为钇;

80.具体采用如下方法进行制备:

81.提供设置所述复合层的基材,所述基材为金属基材(65mn低锰钢);

82.提供含长链饱和烷基酸和稀土元素的电镀液;

83.对所述基材进行电镀得到所述稀土掺杂疏水复合层。

84.进行所述电镀前对所述基材进行预处理,所述预处理包括依次进行的清洁处理和活化处理,所述活化处理包括采用酸液对清洁处理后的基材进行活化,所述酸液为盐酸,所述酸液为以分析纯酸与水的体积比为1:1配置得到,所述活化的时间为3min;

85.所述电镀液中长链饱和烷基酸和稀土元素的摩尔比为0.5:1,电镀液中长链饱和烷基酸的摩尔浓度为0.2mol/l;所述电镀的时间为15min,所述电镀的温度为40℃。

86.本实施例中,进行电镀中电压的梯度实验,所述电镀的电压为30v、40v、50v、60v和70v。所得产品的sem照片详见图1(30v),图2(40v),图3(50v),图4(60v),图5(70v);

87.所得涂层的性能详见表1。

88.实施例3

89.与实施例1的区别仅在于电镀的电压为10v。所得涂层的性能详见表1。所得涂层的sem照片详见图6。

90.实施例4

91.与实施例2的区别仅在于电镀的电压为100v。所得涂层的性能详见表1。

92.实施例5

93.与实施例2的区别仅在于所述电镀液中长链饱和烷基酸和稀土元素的摩尔比为2:1,对应的电镀电压60v。所得涂层的性能详见表1。

94.实施例6

95.与实施例2的区别仅在于所述电镀液中长链饱和烷基酸和稀土元素的摩尔比为0.01:1,对应的电镀电压60v。所得涂层的性能详见表1。

96.实施例7

97.与实施例2的区别仅在于将长链饱和烷基酸替换为等量的癸酸,对应的电镀电压60v。所得涂层的性能详见表1。

98.实施例8

99.与实施例2的区别仅在于将长链饱和烷基酸替换为等量的亚油酸,对应的电镀电压60v。所得涂层的性能详见表1。

100.实施例9

101.与实施例2的区别仅在于将稀土元素替换为等量的钼元素(硝酸钼),对应的电镀电压60v。所得涂层的性能详见表1。

102.实施例10

103.与实施例2的区别仅在于将稀土元素替换为等量的镍元素(硝酸镍),对应的电镀电压60v。所得涂层的性能详见表1。

104.表1

105.[0106][0107]

上述实施例中,接触角依据国标接触角依据国标gb/t 6682-2008进行测定,耐蚀性通过gb/t 39482.3-2020进行测定,其中,样品的腐蚀电流越小,其耐腐蚀性能越好,涂层的厚度为25μm。

[0108]

通过上述实施例可知,本发明提供的疏水复合层通过对在金属基体的表面使用低表面能的长链饱和烷基酸和稀土配合形成具有微纳米的结构来提高复合层的疏水性,同时可以显著提高复合层的抗腐蚀性。

[0109]

声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0110]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0111]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0112]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。