1.本发明涉及金属材料表面处理技术领域,尤其涉及一种复合阳极的制备方法及复合阳极。

背景技术:

2.金属材料表面硬度低,耐腐蚀性差,需要进行表面处理来提高金属材料的表面硬度和耐腐蚀性。

3.传统的方法是采用金属表面阳极氧化技术,在金属表面制备一层耐磨、耐腐蚀的氧化层。但传统的阳极氧化技术得到的氧化层耐磨性及耐腐蚀性均不佳,而且经过阳极氧化处理后的金属表面染色性差,不利于金属材料的装饰。

技术实现要素:

4.为了解决上述技术问题,本发明提出一种复合阳极的制备方法,能够形成兼具高耐磨性、耐腐蚀以及易染色等特性的复合氧化层。

5.另,本发明还提供了一种由上述方法制备的复合阳极。

6.本发明提供一种复合阳极的制备方法,包括以下步骤:

7.提供一基材和第一电解液,将所述基材作为阳极置于所述第一电解液进行第一氧化处理,使所述基材的表面形成第一氧化层,得到中间体,所述第一氧化处理的条件为:氧化温度为-2℃~2℃,氧化电压为27v~40v,氧化时间为14min~20min,电流密度为1a/dm2~5a/dm2,电流爬坡时间为1min~3min。

8.以及,提供第二电解液,将所述中间体作为阳极置于所述第二电解液中进行第二氧化处理,使临近所述第一氧化层的部分所述基材形成第二氧化层,所述第一氧化层与所述第二氧化层构成复合氧化层,得到所述复合阳极,所述第二氧化处理的条件为:氧化温度为14℃~19℃,氧化电压为12v~17v,氧化时间为12min~30min。

9.本技术实施方式中,所述第一氧化层的厚度为2μm~12μm,所述第二氧化层的厚度为5μm~15μm,所述复合氧化层的厚度大于或等于14μm。

10.本技术实施方式中,所述第一氧化层的厚度为4μm~7μm,所述第二氧化层的厚度为10μm~15μm,所述复合氧化层的厚度为14μm~22μm。

11.本技术实施方式中,所述复合氧化层的平均孔径为11nm~15nm,孔隙率为6.50%~9.50%。

12.本技术实施方式中,所述第一氧化层包括与部分所述基材结合的阻挡层以及设置于所述阻挡层表面的多孔结构层。

13.本技术实施方式中,形成所述第二氧化层之前还包括通过第二电解液溶解所述阻挡层形成多孔,溶解所述阻挡层的条件为:氧化电压为20v~30v,电流密度为1.0a/dm2~1.5a/dm2。

14.本技术实施方式中,所述第二氧化处理的条件还包括:电流密度为0.6a/dm2~

1.5a/dm2,电流爬坡时间为0~30秒。

15.本技术实施方式中,所述复合阳极的维氏硬度大于或等于300hv,耐中性盐雾测试大于或等于336h,百格测试达到astm等级4b级。

16.本技术实施方式中,所述第一电解液包括硫酸、草酸及丙二酸中的一种或几种的混合。

17.本技术实施方式中,所述第二电解液包括硫酸、草酸或丙二酸中的一种或几种的混合。

18.本技术实施方式中,所述制备方法还包括对所述复合氧化层进行封孔处理。

19.本发明还提供一种由如上所述的方法制得的复合阳极,包括本体层及设于所述本体层表面的复合氧化层,所述复合氧化层包括设于所述本体层表面的第二氧化层和设于所述第二氧化层远离所述本体层一侧的第一氧化层,所述第一氧化层的厚度为2μm~12μm,所述第二氧化层的厚度为5μm~15μm,所述复合氧化层的厚度大于或等于17μm,所述复合阳极的维氏硬度大于或等于300hv,耐中性盐雾测试大于或等于336h,百格测试达到astm等级4b级。

20.本技术实施方式中,所述第一氧化层的厚度为4μm~7μm,所述第二氧化层的厚度为10μm~15μm,所述复合氧化层的厚度为14μm~22μm。

21.本技术实施方式中,所述复合氧化层的平均孔径为11nm~15nm,孔隙率为6.50%~9.50%。

22.相较于现有技术,本发明提供的复合阳极的制备方法通过两次氧化处理,显著提高了复合阳极的硬度、耐磨性及耐腐蚀性,同时使复合阳极易于染色,提升了其表面装饰性。

附图说明

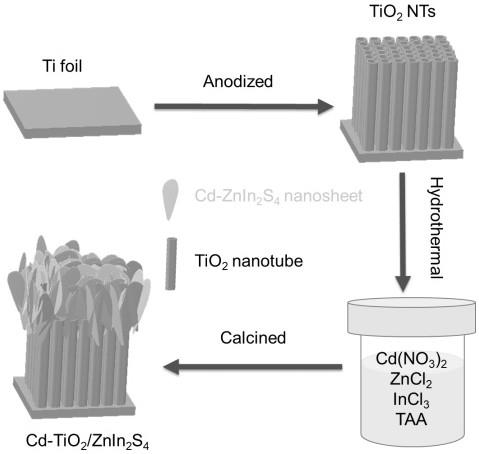

23.图1是本发明一实施方式提供的复合阳极的制备流程图。

24.图2是本发明一实施方式提供的复合阳极的结构示意图。

25.图3是本发明一实施方式提供的复合阳极的横断面的sem照片(放大倍率为10000倍)。

26.图4是本发明一实施方式中第一氧化处理时,第一氧化层的维氏硬度与电流密度的关系图。

27.图5是本发明一实施方式中第一氧化处理时,第一氧化层的维氏硬度与电流爬坡时间的关系图。

28.图6是本发明一实施方式中第一氧化处理时,第一氧化层的维氏硬度与第一氧化层的膜厚的关系图。

29.图7是图6提供的第一氧化处理后高温封孔出现膜裂的照片。

30.图8是本发明一实施方式中第二氧化处理时,不同电压与复合氧化层维氏硬度的关系图。

31.图9是本发明一实施方式中第二氧化处理时,不同温度与不同样品的复合氧化层维氏硬度的关系图。

32.图10是本发明一实施方式中第二氧化处理时,不同氧化时间与复合氧化层维氏硬

度的关系图。

33.图11是本发明一实施方式中提供的硫酸硬氧/硫酸草酸混合酸硬氧第二氧化处理的氧化电压与时间的关系图。

34.图12是本发明一实施方式中提供的硫酸硬氧/硫酸草酸混合酸硬氧第二氧化处理的电流密度与时间的关系图。

35.图13是本发明一实施方式中提供的草酸硬氧/草酸丙二酸有机混合酸硬氧第二氧化处理的氧化电压与时间的关系图。

36.图14是本发明一实施方式中提供的草酸硬氧/草酸丙二酸有机混合酸硬氧第二氧化处理的氧化电压与时间的关系图。

37.图15是本发明一实施方式中提供的实施例1-3与对比例1-4的样品表面sem电镜照片(不同样本采用相同的放大倍率,均为10000倍)。

38.图16是本发明一实施方式中提供的实施例1分层测试后样品表面sem电镜照片。

39.图17是本发明一实施方式中提供的对比例4分层测试后样品表面sem电镜照片。

40.图18是本发明一实施方式中提供的实施例1和对比例4牛仔布测试后样品表面照片。

41.图19是本发明一实施方式中提供的实施例1百格测试后样品表面照片。

42.图20是本发明一实施方式中提供的对比例4百格测试后样品表面照片。

43.主要元件符号说明

[0044][0045][0046]

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

[0047]

下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

[0048]

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。在本发明的说明书中所使用的技术手段的名称只是为了描述具体的实施例的目的,不是旨在于限制本发明。

[0049]

在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

[0050]

请参阅图1,结合图2与图3,本发明提供了一种复合阳极的制备方法,包括以下步

骤:

[0051]

步骤s1,提供一基材,并对所述基材进行前处理。

[0052]

本实施方式中,所述前处理包括脱脂、化学抛光以及剥黑。

[0053]

本实施方式中,所述基材为铝、铝合金、钛或钛合金等金属材料,具体地,所述基材为铝合金。

[0054]

首先将基材制备成具有一定形状尺寸的片状试样,具体地,片材的尺寸为14cm

×

6cm

×

8mm。将制作好的试样片材表面进行打磨以及机械抛光等。

[0055]

再将试样放入15%的硫酸溶液中进行脱脂处理,脱脂处理后对试样进行水洗。

[0056]

将脱脂处理后的试样放入磷酸、硫酸或草酸溶液中于110℃左右处理3-5min进行化学抛光处理,化学抛光处理后同样需要对试样进行水洗。

[0057]

将化学抛光处理后的试样放入进行剥黑处理,剥黑处理后同样需要对试样进行水洗。

[0058]

步骤s2,提供第一电解液,将所述基材作为阳极置于所述第一电解液进行第一氧化处理,使所述基材的表面形成第一氧化层22,得到中间体。

[0059]

本实施方式中,所述第一电解液包括硫酸、草酸及丙二酸中的一种或几种的混合。具体地,所述第一电解液为硫酸,其中第一电解液的浓度为100-160g/l。

[0060]

本实施方式中,所述第一氧化层22的厚度为2μm~12μm,优选为4μm~7μm,进一步优选为6μm。本实施方式中,将基材经过硬质阳极氧化,得到6μm左右的硬质氧化层(即第一氧化层22),其中,硬质氧化层的硬度高,耐磨、耐腐蚀性好。

[0061]

本实施方式中,所述第一氧化处理的条件为:氧化温度为-2℃~2℃,氧化电压为27v~40v,氧化时间为14min~20min,电流密度为1a/dm2~5a/dm2,电流爬坡时间为1min~3min。优选地,所述第一氧化处理的条件为:氧化温度为0℃,氧化电压为27v~40v,氧化时间为14min~20min,电流密度为5a/dm2,电流爬坡时间为3min。

[0062]

具体地,采用pvc槽作为氧化槽,将上述浓度的硫酸加入氧化槽内,将经过上步前处理的铝合金试样加入硫酸内作为阳极,另外选择al、pb或其他金属作为阴极,通电后在铝合金表面形成第一氧化层22。

[0063]

具体地,第一氧化层22的结构包括靠近基材的阻挡层以及位于阻挡层远离基材一侧的多孔结构层,其中阻挡层的厚度较薄,多孔结构层的厚度较厚,根据选择的不同第一电解液,阻挡层的厚度会不同。多孔结构层的平均孔径为12nm~13nm,第一氧化层22的孔数量为100~220个/μm2,孔隙率为1.20%~2.40%。

[0064]

步骤s3,提供第二电解液,将所述中间体作为阳极置于所述第二电解液中进行第二氧化处理,使临近所述第一氧化层22的部分所述基材形成第二氧化层21,所述第一氧化层22与所述第二氧化层21构成复合氧化层20,所述基材还包括除所述复合氧化层20外的本体层10,得到所述复合阳极100。

[0065]

本实施方式中,所述第二电解液包括硫酸、草酸及丙二酸中的一种或几种的混合。具体地,所述第二电解液为硫酸,其中第二电解液的浓度为180-220g/l。

[0066]

本实施方式中,所述第二氧化层21的厚度为5μm~15μm,优选所述第二氧化层21的厚度为10μm~15μm,进一步优选为12μm。

[0067]

本实施方式中,所述复合氧化层20的厚度大于或等于14μm,优选所述复合氧化层

的厚度为14μm~22μm,进一步优选为17μm~18μm。

[0068]

本实施方式中,所述第二氧化处理的条件为:氧化温度为14℃~19℃,氧化电压为12v~17v,氧化时间为12min~30min,电流密度为0.6a/dm2~1.5a/dm2,电流爬坡时间为0~30秒。所述第二氧化处理的条件优选为:氧化温度为14℃,氧化电压为12v,氧化时间为30min。

[0069]

本实施方式中,所述复合氧化层20的平均孔径为11nm~15nm,优选为13nm。复合氧化层20的孔数量为500~700个/μm2,孔隙率为6.50%~9.50%。

[0070]

其中,在第一步氧化形成的第一氧化层22的基础上进一步形成第二氧化层21,从而得到复合氧化层20,第二步氧化过程中,会先将第一氧化层22的阻挡层溶解形成多孔便于第二电解液浸入并与结合处的基材接触,再进一步氧化临近第一氧化层22的部分基材,经过二次氧化形成的复合氧化层20孔径较第一步氧化处理形成的硬质氧化层变化不大,但孔隙率增大,导致密度较第一步氧化处理形成的硬质氧化层有一定程度的降低,在不影响整体复合氧化层20硬度、耐磨性及耐腐蚀性的前提下,二次氧化能使复合阳极易于染色,有利于材料的表面装饰。

[0071]

所述中间体在第二电解液中进行第二氧化处理的过程中,第二电解液需要先将第一氧化层22中的阻挡层溶解,才能进一步氧化第一氧化层22下方的基材,因此为了将部分阻挡层溶液掉,一开始需要一段较高电压条件下溶解阻挡层的过程,一般在20v以上,此时,高电压及溶解时间的设置需要根据阻挡层的厚度来具体设置,阻挡层越厚,电压会越高,所需要的溶解时间也会相对越长。

[0072]

步骤s4,对所述复合阳极的复合氧化层20进行染色处理。

[0073]

本实施方式中,经过二次普通氧化后,复合氧化层20易于染色,且色泽均匀,有利于复合阳极的表面装饰。

[0074]

步骤s5,将所述复合阳极的复合氧化层20进行封孔处理。

[0075]

本实施方式中,采用dx-500封孔剂对复合阳极的复合氧化层20的多孔结构进行封孔处理。

[0076]

请参阅图2与图3,本发明还提供一种由上述方法制得的复合阳极100,包括本体层10及设于所述本体层10表面的复合氧化层20,所述复合氧化层20包括设于所述本体层10表面的第二氧化层21和层叠在所述第二氧化层21远离所述本体层10一侧的第一氧化层22,所述第一氧化层22的厚度为2μm~12μm,所述第二氧化层21的厚度为5μm~15μm,所述复合氧化层20的厚度大于或等于14μm,所述复合阳极100的维氏硬度大于或等于300hv,耐中性盐雾测试大于或等于336h,百格测试达到astm等级4b级。

[0077]

本实施方式中,所述第一氧化层21的厚度为4μm~7μm,所述第二氧化层22的厚度为10μm~15μm,所述复合氧化层20的总厚度为14μm~22μm。

[0078]

本实施方式中,所述复合氧化层20的平均孔径为11nm~15nm,优选为13nm。所述复合氧化层20的孔数量为500~700个/μm2,孔隙率为6.50%~9.50%。

[0079]

复合阳极100的维氏硬度大于或等于300hv,优选为大于或等于320hv,具有较高的硬度。磷铬酸浸蚀法测试耐腐蚀性过程中,复合阳极失重较少,nss耐中性盐雾测试中,上述复合阳极大于或等于336h未出现腐蚀,耐腐蚀性优良。复合阳极在分层测试后,脱落点为1个,其中分层测试中25个压痕判定表面脱落程度≤3个点为合格。牛仔布测试500次,复合阳

极表面几乎没有留下磨痕,耐磨性优良。百格测试达到astm等级4b级,在切口相交处有小片剥落,划格区内实际破损≤5%(注:百格测试共6级0b-5b,最优为5b,切口完全光滑,格子边缘没有任何剥落)。且复合阳极的可染色性良好,染色均匀。上述测试结果均针对的是封口处理后的复合阳极。

[0080]

为便于更好地理解本技术的技术方案和技术效果,下面将通过以下实施例来进一步说明。

[0081]

实施例1-3以及对比例1-4的制备工艺条件及性能参数分别如表1和表2所示。

[0082]

表1

[0083][0084]

[0085]

表2

[0086][0087]

注:氧化层平均孔径和氧化层孔数针对实施例1-3指的是复合氧化层的平均孔径和孔数,针对对比例1-3指的是第一氧化层的平均孔径和孔数,针对对比例4指的是第二氧化层的平均孔径和孔数。

[0088]

维氏硬度:采用维氏硬度计,根据国标进行检测。

[0089]

磷铬酸浸蚀法测失重

[0090]

1.原理:未经封孔的阳极氧化膜会迅速溶解于特定酸性介质中,而封孔良好的阳极氧化膜经受长时间浸泡而无明显浸蚀。

[0091]

2.方法:常温封孔的材料应放置24小时后方可取样,72小时后方可进行检测,从待检材料中切取一有效面积约1平方分米,重量不超过120克的试样;测量试样总有效面积s(不包括切截边和其它未覆盖有氧化膜的表面)。用干布擦拭去试样表面霜斑;在室温下将试样在四氧化碳中搅拌30秒钟后在室内空干5分钟,然后将试样直立防入预热至60℃恒温的干燥箱内15分钟后,将试样置于内硅胶上方冷却20分钟后,立即称样m;将试样有利放入预热至38

±

1℃的磷铬酸溶夜中(完全浸如入)浸泡15分钟(应在恒温水铬锅中进行);从磷铬酸溶夜中取出试样,先用自来水,然后用蒸镏水冲洗干净,再在空气中至15分钟,再将试样直立放入预热至60℃恒温的干燥箱内干燥15分钟,取出试样置于干燥内硅胶上方冷却30分钟后,立即称样m2。

[0092]

3.计算:失重值(毫克/平方分米)=m1-m2。

[0093]

nss中性盐雾测试:采用国标测量中性盐雾试验。

[0094]

百格测试:百格测试共6级0b-5b,最优为5b,切口完全光滑,格子边缘没有任何剥落。其中4b级是在切口相交处有小片剥落,划格区内实际破损≤5%。

[0095]

牛仔布测试:牛仔布上加500g压力,用60次/min,15cm的距离来回摩擦500次后,看表面效果。

[0096]

分层测试方法:测试标准:25个压痕判定表面脱落程度≤3个点为合格。

[0097]

从表2结合参阅图15可以看出,实施例1-3中硬质氧化层(即第一氧化层)经过二次普通氧化后,相较于对比例1-3中的氧化层平均孔径变化不大,而每平方微米的第一氧化层孔数量大量增加,导致孔隙率增加。而孔隙率是影响复合氧化层硬度的重要指标,孔隙率越高,复合氧化层的硬度越小。由实施例1-3可以看出,在当前条件下,硫酸复合阳极硬度更高,复合阳极硬氧层选用硫酸硬氧。

[0098]

另外图11-14,对比了硫酸硬氧和草酸硬氧二次谱图氧化的电压和电流密度随时间的变化,由于草酸硬氧的阻挡层厚度》硫酸硬氧的阻挡层厚度,所以在二次普通氧化的过程中,草酸硬氧需要一段较高电压条件下溶解阻挡层的过程。也正由于对阻挡层的溶解过程,增加了第一氧化层的孔隙率,导致第一氧化层的硬度有所降低,但整体复合氧化层硬度、耐磨性及耐腐蚀性均能满足使用要求,而且经过二次普通氧化后,得到的复合氧化层更易于染色,提高了复合阳极的可装饰性。

[0099]

图16与图17分别给出了实施例1与对比例4分层测试后的sem电镜照片,图16中复合阳极的表面有一处脱落点,测试合格,图17中普通氧化处理的样品表面有多处脱落点,测试不合格。因此,经过两次氧化处理后的复合阳极的复合氧化层的附着性更强。

[0100]

图18为实施例1与对比例4牛仔布测试后的样品照片,经过500次摩擦后,从图中可以明显看出对比例4的样品表面有明显的磨痕,而实施例1的样品表面没有明显的磨痕,表面经过复合阳极处理后的复合氧化层具有较高的耐磨性。

[0101]

图19与图20分别给出了实施例1与对比例4百格测试后的样品照片,其中百格测试,两测试样品均能达到astm等级4b,在切口相交处有小片剥落,划格区内实际破损≤5%。

[0102]

本发明在进行上述实施例1-3及对比例1-4的测试之前还进行了第一氧化处理条件以及第二氧化处理条件的筛选过程。

[0103]

针对第一氧化处理条件的筛选,首先采用不同的电流密度制作20μm的第一氧化层,请参阅图4,其中第一氧化层的维氏硬度随着电流密度的增大而增大,当电流密度超过

5a/dm2后,易发生烧蚀,所以第一氧化处理的电流密度不易超过5a/dm2。

[0104]

再采用不同的电流爬坡时间制作20μm的第一氧化层,请参阅图5,其中第一氧化层的维氏硬度随着电流爬坡时间的加长而降低,因此电流爬坡时间不易过长,本技术将电流爬坡时间限定在3min。

[0105]

另外,请参阅图6,第一氧化层的维氏硬度随着膜厚的增加而增大,但膜厚超过12μm,第一氧化层开始出现硬氧的弊端,高温封孔出现膜裂(如图7所示)。

[0106]

综上,第一氧化处理的工艺参数为:电流密度为5a/dm2、电流爬坡时间为3min、膜厚为2μm~12μm。

[0107]

针对第二氧化处理条件的筛选,请参阅图8,表明同一条件下得到的中间体,经过不同电压二次普通氧化得到相同膜厚的复合氧化层的硬度随着二次普通氧化电压的升高而降低,其中第一个样品是只进行了第一次氧化处理(即硬氧处理)的样品的维氏硬度,后面三个样品分别是在12v、15v及17v的氧化电压下进行第二次氧化处理后样品的维氏硬度,从图中可以看出,进行二次氧化会对硬氧的维氏硬度有影响,电压越高维氏硬度降低的越多,因此二次氧化处理的氧化电压不易过高,不易超过17v。

[0108]

请参阅图9,表明同一氧化电压条件下得到的中间体,经过不同温度(14℃和19℃)的二次氧化得到相同膜厚的复合氧化层的维氏硬度随着温度的升高而降低。

[0109]

请参阅图10,在14℃/15v条件下对中间体进行二次氧化,复合氧化层的维氏硬度随着氧化时间的加长而降低。

[0110]

综上,经过对二次普通氧化的电压/温度/时间对复合氧化层的维氏硬度的实验,要得到硬度较高的复合氧化层,需要较低的电压,较低的温度及尽量短的氧化时间。

[0111]

最终第二氧化处理的工艺参数为:氧化温度为14℃~19℃,氧化电压为12v~17v,氧化时间为12min~30min。

[0112]

综上所述,本发明提供的复合阳极的制备方法通过两次氧化处理,显著提高了复合阳极的硬度、耐磨性及耐腐蚀性,同时使复合阳极易于染色,提升了其表面装饰性。

[0113]

以上实施例和对比例的说明只是用于帮助理解本发明的方法及其核心思想;另外,对于本领域的普通技术人员来说,可以根据本发明的技术构思做出其它各种相应的改变与变形,而所有这些改变与变形都应属于本发明权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。