1.本发明属于固态锂电池技术领域,涉及一种用于固态电池的高熵氧化物固态电解质材料及其制备方法与应用。

背景技术:

2.锂离子电池以其无记忆效应、循环性能好、绿色环保的特性,在储能领域得到广泛应用。然而,储能市场的需求对锂离子电池的性能提出挑战,尤其是对能量密度与安全性提出了更高的要求。传统锂离子电池使用的液态有机电解液往往具有可燃烧的特性,对电池安全造成威胁。此外,液态电解液的电压窗口较窄,不适宜匹配高电压正极,使电池的能量密度受限。无机固态电解质以其不可燃的特性大幅提升电池的安全性能。一种具有宽电化学窗口的固态电解质能够同时匹配金属锂负极和高压正极材料,满足电池的高能量密度需求。然而,离子电导率低是固态电解质应用受限的主要因素之一,一个具有高离子电导率的固态电解质材料是实现高安全性、高能量密度固态电池的基础。

[0003]“高熵”这一概念自2004年在合金领域中提出以来(参见mater.sci.eng.,a2004,375-377,213-218;adv.eng.mater.2004,6,299-303),凭借其兼具的高熵效应、缓慢动力学、晶格畸变、性能上的“鸡尾酒”效应,受到广泛关注,激发着研究者们对于新材料探索的热情。高熵材料一般由五种及五种以上以等摩尔比或近等摩尔比的元素构成,或者其构型熵大于1.5r。近十年来,高熵材料的种类已经从合金覆盖至碳化物、氧化物、氮化物、硫化物等,应用领域也更为广泛,包括储能、催化、热电、热障涂层等。以氧化物为例,其具有丰富的晶格结构种类以及元素选择范围,为高熵氧化物的组成提供了巨大的可能性,并且高熵所带来的高熵效应以及元素之间的相互协同作用能够有效提升材料性能,因此高熵有望成为一种按需设计材料的技术手段。在储能领域中,在材料的晶格结构中引入多种元素,元素之间原子尺寸以及与氧离子间键能的差异会对晶格结构造成扭曲,对离子在材料中的迁移产生影响。目前,高熵氧化物在电池领域的报道主要集中在电极材料,用于锂电池的高熵氧化物固态电解质还鲜有报道,仅有研究者报道的岩盐石结构高熵氧化物(mgconicuzn)

1-x-y

ga

yax

o(a=li,na,k)(参见j.mater.chem.a 2016,4,9536-9541),和硫银锗矿型高熵聚阴离子电解质材料(参见acs materials lett.2022,4,418-423),且其中部分元素与金属锂不兼容,不适宜直接与金属锂负极搭配使用,文献中也没有相应高熵电解质在锂电池中的性能报道。

[0004]

因此,开发出性能优异、制备工艺简便,同时与金属锂具有良好兼容性的高熵氧化物固态电解质材料是固态电池开发的基础。

技术实现要素:

[0005]

本发明的目的就是为了提供一种用于固态电池的高熵氧化物固态电解质材料及其制备方法与应用,以克服现有技术中固态电解质材料离子电导率低、高熵氧化物固态电

解质与金属锂不兼容的缺陷。

[0006]

本发明的目的可以通过以下技术方案来实现:

[0007]

本发明的技术方案之一提供了一种用于固态电池的高熵氧化物固态电解质材料,该高熵氧化物固态电解质材料的组分为石榴石型氧化物,所述石榴石型氧化物的化学式为li6la3(zrhftanb)

0.5o12

。

[0008]

进一步的,高熵氧化物固态电解质材料中的颗粒尺寸为5~10μm。

[0009]

进一步的,高熵氧化物固态电解质材料的理论密度为5.68g/cm3(根据li6la3(zrhftanb)

0.5o12

的晶胞体积计算出的理论值),实际密度为5.51g/cm3(通过阿基米德排水法测试得出的实际密度值)。

[0010]

进一步的,高熵氧化物固态电解质材料的相对致密度为97.0%,说明该固态电解质片中仅存在少量气孔,陶瓷颗粒间紧密接触。

[0011]

进一步的,高熵氧化物固态电解质材料的离子电导率为2.1

×

10-4

s/cm,电子电导率为2.7

×

10-10

s/cm。

[0012]

本发明的技术方案之二提供了上述高熵氧化物固态电解质材料的制备方法,该制备方法包括以下步骤:

[0013]

(1)按照化学计量比称取碳酸锂、氧化镧、氧化锆、氧化铪、氧化钽和氧化铌六种原料放入球磨罐中,然后加入异丙醇分散剂和磨球,进行球磨处理,再经干燥得到前驱体粉末;

[0014]

(2)将所得前驱体粉末放在马弗炉中进行煅烧,得到高熵氧化物粉体;

[0015]

(3)取所得高熵氧化物粉体、异丙醇分散剂和磨球放入球磨罐,进行球磨处理,然后经干燥、过筛、压片、在井式炉中烧结得到高熵氧化物固态电解质材料,即为目的产物。

[0016]

进一步的,步骤(1)中,氧化镧、氧化锆、氧化铪、氧化钽和氧化铌的纯度均大于或等于99%。

[0017]

进一步的,步骤(1)中,碳酸锂的添加量相较于按照li6la3(zrhftanb)

0.5o12

化学计量比计算得到的碳酸锂添加量提高5~15%,以补偿高温烧结过程中的锂损失。

[0018]

进一步的,步骤(1)中,六种原料、异丙醇分散剂和磨球的质量比为1:2:(2~6)。

[0019]

进一步的,步骤(1)中,磨球的材质为氧化锆或玛瑙。

[0020]

进一步的,步骤(1)中,球磨罐为尼龙球磨罐、玛瑙球磨罐或氧化锆球磨罐。

[0021]

进一步的,步骤(1)中,球磨处理采用行星式球磨。

[0022]

进一步的,步骤(1)中,球磨转速为350~500rpm,球磨时间为10~15小时,通过球磨将原料混合均匀,球磨转速过低或时间过短将影响混合的均匀程度。

[0023]

进一步的,步骤(1)中,干燥温度为60℃。

[0024]

进一步的,步骤(2)中,煅烧温度为800~950℃,煅烧时间为12~15小时,来确保制得的高熵氧化物粉体为立方相石榴石结构,避免杂质相的生成。

[0025]

进一步的,步骤(2)中,煅烧结束后,还进行球磨处理,然后经干燥、二次煅烧得到高熵氧化物粉体。

[0026]

更进一步的,二次煅烧温度为800~950℃,煅烧时间为3~6小时。

[0027]

更进一步的,球磨处理的工艺条件和干燥温度均与步骤(1)相同。

[0028]

进一步的,步骤(3)中,高熵氧化物粉体、异丙醇分散剂和磨球的质量比为1:2:(2

~6),以保证高熵氧化物粉体得到均匀、充分的研磨。

[0029]

进一步的,步骤(3)中,球磨处理的工艺条件和干燥温度均与步骤(1)相同,通过球磨将高熵氧化物粉体进行细化。

[0030]

进一步的,步骤(3)中,烧结温度为1140~1250℃,烧结时间为1~2小时,以获得致密的电解质片,烧结温度过低或时间过短,会降低电解质片的致密度;烧结温度过高或时间过长,会发生锂损失,也会降低电解质片的致密度,从而影响电解质的离子电导率。

[0031]

进一步的,步骤(3)中,使用200目的筛网过筛。

[0032]

进一步的,步骤(3)中,压片得到直径为10-15mm的圆片。

[0033]

本发明的技术方案之三提供了上述高熵氧化物固态电解质材料的应用,该高熵氧化物固态电解质材料用于制备固态锂电池,具体过程为:

[0034]

在250~300℃下,将熔融的复合金属锂负极材料均匀涂覆在高熵氧化物固态电解质材料的两侧,待其冷却后,将涂覆有复合金属锂负极材料的高熵氧化物固态电解质材料与泡沫镍、2025电池壳组装得到对称电池。

[0035]

进一步的,复合金属锂负极材料包含石墨或硬碳。

[0036]

本发明高熵氧化物固态电解质材料选择zr,hf,ta,nb四种元素,zr与hf、ta与nb分别为同族元素,具有相似的性质,有利于获得立方相石榴石结构。根据电荷补偿机制,zr

4

、hf

4

、ta

5

、nb

5

价态的差异能够调节材料中的锂离子浓度,保证结构中具有适宜的可迁移锂离子浓度。它们的离子半径差异还能够调整晶胞参数,引起局部结构畸变,促进锂离子的迁移。此外,zr,hf,ta,nb与金属锂具有良好的兼容性,因此本发明所制成的高熵氧化物固态电解质能够匹配金属锂负极组装固态电池。

[0037]

本发明高熵氧化物固态电解质采用高温固相法制备得到,将碳酸锂和氧化物原料通过球磨混合均匀,有利于后期扩散反应的进行。在高温煅烧的过程中,la、zr、hf、ta、nb首先进行扩散反应生成氧化物,在随后的加热过程中,li扩散进入晶格,材料发生相变,最终形成石榴石结构的高熵氧化物粉体。将高熵氧化物电解质粉体再次进行球磨、压片、烧结,最终得到高熵氧化物固态电解质片。该制备工艺简单,适合规模化生产。本发明制备得到的高熵固态电解质为纯立方相石榴石结构,颗粒形貌均匀、结合紧密,相对致密度高,离子电导率为2.1

×

10-4

s/cm,电子电导率为2.7

×

10-10

s/cm。将该高熵氧化物固态电解质与锂-石墨复合负极组装成的对称电池能够实现3500小时的稳定循环,具有优异的电化学性能。

[0038]

与现有技术相比,本发明具有以下优点:

[0039]

1)本发明制备得到的高熵固态电解质为纯立方相石榴石结构,颗粒形貌均匀、结合紧密,相对致密度高,离子电导率为2.1

×

10-4

s/cm,电子电导率为2.7

×

10-10

s/cm,具有高离子电导率和低电子电导率,能够满足固态电解质的需求;

[0040]

2)本发明的高熵氧化物固态电解质具有良好的化学与电化学稳定性,能够与金属锂兼容,与锂-石墨复合负极组装成的对称电池能够实现3500小时以上的稳定循环。

[0041]

3)本发明所使用的高温固相法合成高熵氧化物固态电解质技术简便,适宜规模化应用。

附图说明

[0042]

图1为实施例1中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

的xrd图谱;

[0043]

图2为实施例1中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

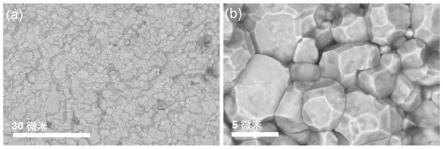

的sem图谱;

[0044]

图3为实施例1中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

的交流阻抗谱曲线;

[0045]

图4为实施例1中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

的直流极化曲线;

[0046]

图5为实施例1中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

与锂-石墨复合负极组装的对称电池在电流密度为0.2ma/cm2的循环电压-时间曲线。

具体实施方式

[0047]

下面结合附图和具体实施例对本发明进行详细说明。本实施例以本发明技术方案为前提进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0048]

以下各实施例中,如无特别说明的原料或处理技术,则表明所采用的均为本领域的常规市售原料产品或常规处理技术。

[0049]

以下实施例中,所使用的锂-石墨复合负极,根据文献制备获得。(参见adv.mater.2019,31,1807243)。

[0050]

实施例1:

[0051]

称取8.000g la2o3,3.991g li2co3,1.008g zro2,1.808g ta2o5,1.723g hfo2,1.088g nb2o5,倒入玛瑙球磨罐中。原料la2o3、zro2、ta2o5、hfo2、nb2o5的添加量满足目标产物li6la3(zrhftanb)

0.5o12

的化学计量比,li2co3按照化学计量比应称取3.628g,但为补偿后续烧结过程中的锂损失,本实施例碳酸锂的添加量提高至3.991g(与按照li6la3(zrhftanb)

0.5o12

化学计量比计算得到的碳酸锂添加量相比,提高10%)。按照物料、异丙醇分散剂和磨球的质量比为1:2:2,在球磨罐中加入玛瑙磨球35.2g,加入异丙醇分散剂35.2ml。在行星球磨机上进行球磨,转速为360rpm,时间为12h。

[0052]

将球磨后的浆料在60℃的鼓风烘箱中干燥,然后将前驱体粉末转移至马弗炉中,在950℃煅烧12h,得到高熵氧化物li6la3(zrhftanb)

0.5o12

粉体。

[0053]

将高熵氧化物粉体再次进行球磨,按照物料、异丙醇分散剂和磨球的质量比为1:2:2进行混合,在行星球磨机上进行球磨,转速为360rpm,时间为12h。

[0054]

将再次球磨后的浆料在60℃的鼓风烘箱中干燥,将干燥后的高熵氧化物粉体研磨,用200目筛网过筛后,用轴向压力机将粉体压成直径为12mm的圆片,放入氧化镁坩埚中,用高熵氧化物粉体将圆片覆盖,转移至井式炉中,在1200℃烧结2h,得到高熵氧化物固态电解质片。

[0055]

图1为本实施例中高熵氧化物li6la3(zrhftanb)

0.5o12

固态电解质的xrd图谱,图谱表明该高熵氧化物固态电解质为纯立方相石榴石结构,没有杂质相存在。

[0056]

图2为本实施例中高熵氧化物li6la3(zrhftanb)

0.5o12

固态电解质的sem图谱,(a)为放大1500倍的sem图谱,(b)为放大5000倍的sem图谱。如图(a)所示,颗粒相互紧密堆积,没有孔洞存在,进一步放大之后,如图(b)所示,一些较小的颗粒填充在较大的颗粒之间,形成紧密接触,颗粒的尺寸在5~10μm。

[0057]

图3为本实施例中高熵氧化物li6la3(zrhftanb)

0.5o12

固态电解质的交流阻抗谱曲线。计算得到该高熵氧化物固态电解质的离子电导率为2.1

×

10-4

s/cm。

[0058]

图4为本实施例中高熵氧化物li6la3(zrhftanb)

0.5o12

固态电解质的直流极化曲线。计算得到该高熵固态电解质的电子电导率为2.7

×

10-10

s/cm。

[0059]

将制备得到的高熵氧化物固态电解质圆片两侧用砂纸打磨、抛光,放置在300℃的热台上。将熔融的锂-石墨复合负极均匀涂覆在电解质片的两侧,待其冷却后,与泡沫镍、2025电池壳组装成对称电池。

[0060]

图5为本实施例中高熵氧化物固态电解质li6la3(zrhftanb)

0.5o12

与锂-石墨复合负极组装的对称电池在电流密度为0.2ma/cm2的循环电压-时间曲线。可以看出,该对称电池能够稳定循环3500小时,显示出了良好的循环稳定性。

[0061]

实施例2:

[0062]

称取8.000g la2o3,4.172g li2co3,1.008g zro2,1.808g ta2o5,1.723g hfo2,1.088g nb2o5,倒入玛瑙球磨罐中。按照物料、异丙醇分散剂和磨球的质量比为1:2:6,在球磨罐中加入玛瑙磨球106.8g,加入异丙醇分散剂35.6ml。在行星球磨机上进行球磨,转速为360rpm,时间为10h。

[0063]

将球磨后的浆料在60℃的鼓风烘箱中干燥,然后将前驱体粉末转移至马弗炉中,在850℃煅烧12h,得到一次预烧的高熵氧化物li6la3(zrhftanb)

0.5o12

粉体。

[0064]

将一次预烧的高熵氧化物粉体进行二次球磨,按照物料、异丙醇分散剂和磨球的质量比为1:2:6进行混合,在行星球磨机上进行球磨,转速为360rpm,时间为12h。

[0065]

将二次球磨后的浆料在60℃的鼓风烘箱中干燥,然后将粉体转移至马弗炉中进行二次预烧,在850℃煅烧6小时,得到二次预烧的高熵氧化物li6la3(zrhftanb)

0.5o12

粉体。

[0066]

将二次预烧的高熵氧化物粉体进行三次球磨,按照物料、异丙醇分散剂和磨球的质量比为1:2:6进行混合,在行星球磨机上进行球磨,转速为360rpm,时间为12h。

[0067]

将三次球磨后的浆料在60℃的鼓风烘箱中干燥,将干燥后的高熵氧化物粉体研磨,用200目筛网过筛后,用轴向压力机将粉体压成直径为12mm的圆片,放入氧化镁坩埚中,用高熵氧化物粉体将圆片覆盖,转移至井式炉中,在1180℃烧结2h,得到高熵氧化物固态电解质片。

[0068]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。