1.本技术涉及养猪污水处理技术领域,具体涉及一种养猪废水固液分离和资源化方法。

背景技术:

2.规模化养猪会产生大量的废水,废水主要来自于猪粪、猪尿和猪圈冲洗水等。生猪养殖废水水质受到养殖周期、季节性变化和清粪工艺等因素和方式的影响存在着极为强烈的波动。根据生猪养殖企业的清粪工艺的不同,可将清粪工艺分为三类,分别为干清粪、水冲粪和水泡粪工艺。干清粪工艺,可以将固体猪粪与水分离,产生的废水较少,但是需要人工清粪,需要较高的人力成本。水冲粪和水泡粪工艺中,所产生的废水具有极大的相似性,即生猪产生的猪粪、猪尿等都随冲洗水进入废水中,废水量大,且具有较高的悬浮物含量、高cod、高氨氮和高磷等特点。

3.为了减少后续生化处理工艺的负荷,通常在废水处理的前端设置固液分离流程,以分离出污水中大部分的固体和胶状悬浮物,降低废水中的污染物浓度,达到降低后续生化处理能耗的目的。养猪废水固液分离常用的絮凝剂是聚丙烯酰胺(pam)。但是,pam絮凝存在以下问题:(a)pam在自然降解过程中具有潜在的二次污染风险,因此含pam的污泥难以作为肥料资源化利用;(b)pam的存在,容易使污泥板结,增加后续污泥脱水的难度;(c)pam絮凝不能脱除废水中磷。

4.申请号为201710648364.4的专利公开了一种处理养猪废水的方法及设备,其采用芬顿氧化反应来去除废水中的cod。尽管芬顿氧化反应产生的三价铁具有絮凝沉降功能,但是该发明并未特别关注絮凝效果,也未考虑污泥和磷的资源化利用。

5.申请号为201710459788.6的专利公开了一种规模猪场粪污处理与资源化利用的方法,其制备了一种改性淀粉复合絮凝剂,对养猪废水进行固液分离,并将分离的固体物质作为有机肥资源化利用,但改性淀粉复合絮凝剂面临成本高等特点。

6.申请号为201810039898.1的专利公开一种养猪场高浓度废水处理方法,其采用絮凝方法改善废水中的cod含量。但是该方法未考虑污泥和磷的资源化利用问题,其没有特别限定絮凝剂种类,且使用的絮凝剂的量非常大50-60g/l,其将产生大量的无法资源化利用的污泥,增加处理成本。

7.另外,现有养猪废水处理过程中会产生大量恶臭气体,造成周边区域空气污染,影响周边居民健康。

技术实现要素:

8.本发明的目的在于,提供一种养猪废水固液分离和资源化方法,在不引入新的污染物的情况下,有效降低cod、磷和氮的含量,去除污泥臭味,并可将污泥支撑含铁有机肥料、蓝铁矿或鸟粪石,实现污泥的资源化利用。

9.本发明采取的技术方案是:一种养猪废水固液分离和资源化方法,包括如下步骤:

10.s1:絮凝沉降,具体方法为:将二价铁化合物、三价铁化合物或铁化合物和镁化合物的混合物与养猪废水混合,在曝气氧化池中曝气搅拌后调节ph值,输入至沉降分离池进行静置分层;

11.s2:污泥脱水,具体方法为:将中下层的污泥输入厌氧消化池进行厌氧静置、消化,进一步浓缩分层,浓缩后的污泥直接机械压泥脱水,干燥,上层水层或机械压泥后的废水回流至曝气氧化池;或将中下层的污泥输入厌氧消化池进行厌氧消化,使得污泥中的磷铁化合物在微生物的作用下逐渐转化为磷酸亚铁结晶析出,将所述磷酸亚铁结晶,即蓝铁矿输入蓝铁矿分离池进行搅拌,使蓝铁矿自然沉降,与污泥分离。

12.进一步地,所述步骤s1中加入二价铁化合物、三价铁化合物或铁化合物和镁化合物的混合物的量根据废水的固含量和磷含量调控,使得混合液中fe的质量浓度为0.3~3g/l,fe/p质量比为1:1~15:1,mg/p质量比为0.05:1~2:1。

13.进一步地,所述步骤s1中加入的二价铁化合物包括硫酸亚铁、氯化亚铁、四氧化三铁或混合价态铁氢氧化物;所述三价铁化合物包括硫酸铁、氯化铁、聚合物硫酸铁、聚合硫酸铁铝、三氧化二铁或四氧化三铁;所述镁化合物包括氯化镁、氢氧化镁或硫酸镁。

14.进一步地,所述步骤s1中曝气搅拌时间为10min~1h,调节后的ph值范围为3~9,调节ph值后,对于低固含量污水,静置时间为0.2~2h;对于高固含量污水,静置时间为2~10h。

15.进一步地,所述低固含量污水为固含量小于15g/l的污水;所述高固含量污水为固含量大于15g/l的污水。

16.进一步地,所述步骤s2中,采用机械压泥的方式处理中下层污泥时,厌氧消化的温度为20~40℃,时间为1~3天;采用结晶蓝铁矿的方式处理中下层污泥时,厌氧消化的温度为20~40℃,时间为1~10天。

17.本发明的有益效果在于:

18.(1)采用本发明所述的方法进行养猪废水的固液分离,可有效去除废水中的悬浮颗粒物、有机胶体、腐殖酸,降低废水cod含量,同时降低氨氮和磷等污染物,减轻后续生化处理的负荷,以降低能耗。废水中的cod去除率可超过50%,氨氮的去除率超过30%,磷的去除率超过97%,除浊率可超过89%。废水经固液分离后,可极大降低废水后续生化处理负荷、节省能耗。

19.(2)本发明在污泥的分离过程中不引入新的污染物,沉降出的污泥固含量超过70g/l,也不需要额外添加其它絮凝剂,如pam,经沉降后污泥可直接进行机械压泥脱水,以保证污泥松散、不板结,有利于后续好氧堆肥。

20.(3)采用本发明所述的方法脱水后的污泥含有较高的磷、铁和有机物,既可以直接干燥处理加工成含铁有机肥料,实现污泥的资源化利用;也可以通过厌氧消化将污泥中的磷和铁转化为蓝铁矿、鸟粪石进行分离回收。

21.(4)采用本发明所述的方法还能消除污水和污泥的臭味,减少养猪废水处理厂的臭味。

附图说明

22.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要使用的

附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

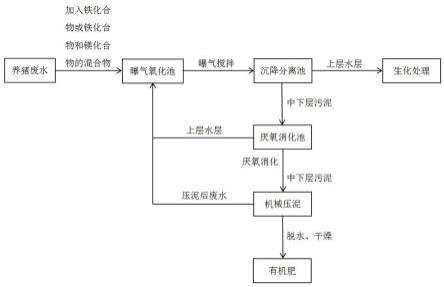

23.图1为本发明实施例的一种工艺流程示意图;

24.图2为本发明实施例的另一种工艺流程示意图;

25.图3为实施例1在硫酸亚铁浓度1.15g/l和0.7g/l时的沉降效果对比图;

26.图4为实施例1在ph=7和ph=5时的沉降效果对比图;

27.图5为实施例1在ph为5~8时静置沉降后的污泥体积百分比(sv)随静置时间变化的曲线图;

28.图6为实施例1在ph为5~8时上层水层的浊度(tubility)随ph值变化的曲线图;

29.图7为实施例2在ph=5时污泥的沉降效果随静置时间变化的对比效果图;

30.图8为实施例2在ph=7时的沉降效果对比图污泥的沉降效果随静置时间变化的对比效果图;

31.图9为实施例2在ph=5和ph=7时静置沉降后的污泥体积百分比(sv)随静置时间变化的曲线图;

32.图10为实施例2中上层水层浊度和浊度去除率随ph值变化的曲线图;

33.图11为实施例2中操作顺序对污泥体积比(sv)的影响曲线图;

34.图12为实施例3从絮凝污泥中回收的蓝铁矿产品图片及其xrd图谱。

35.图13为实施例4中污泥体积百分比(sv)随加入fe质量浓度的变化曲线图;

36.图14为实施例4中上层水层的浊度(tubility)和除浊率(tubility removal)随加入fe质量浓度的变化曲线图。

具体实施方式

37.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开的具体实施例的限制。

38.除非另作定义,此处使用的技术术语或者科学术语应当为本技术所述领域内具有一般技能的人士所理解的通常意义。本专利申请说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。

39.如图1和图2所示,本发明实施例采取了一种养猪废水固液分离和资源化方法,包括如下步骤:

40.s1:絮凝沉降,具体方法为:将二价铁化合物、三价铁化合物或铁化合物和镁化合物的混合物与养猪废水混合。混合液体中,fe的质量浓度为0.3~3g/l,fe/p质量比为1:1~15:1。将混合液体输入至曝气氧化池进行曝气搅拌,曝气搅拌时间为10min~1h,随后调节

混合液体的ph值至3~9,再输入至沉降分离池进行静置分层,静置时间为0.2~2h。

41.步骤s1中加入的二价铁化合物包括硫酸亚铁、氯化亚铁、四氧化三铁或混合价态铁氢氧化物,所述混合价态铁氢氧化物可使用绿锈,化学通式为[fe(ii)

1-x

fe(iii)

x

(oh)2]

x

·

[(x/n)a

n-,mh2o]

x-;所述三价铁化合物包括硫酸铁、氯化铁、聚合物硫酸铁、聚合硫酸铁铝、三氧化二铁或四氧化三铁;所述镁化合物包括氯化镁、氢氧化镁或硫酸镁。通过加入三价铁或二价亚铁与废水中的悬浮颗粒物、有机胶体、腐殖酸等形成络合物,并与废水中的磷酸根结合形成磷铁化合物沉淀或絮凝体,有效去除污水中的悬浮颗粒物、有机胶体、腐殖酸和磷等污染物,使得废水cod的去除率超过50%,氨氮的去除率可超过30%,磷的去除率大于97%,除浊率大于89%。

[0042]

加入二价亚铁时,二价亚铁与废水中的悬浮颗粒物、有机胶体、腐殖酸充分结合,形成二价铁络合物,并在曝气搅拌过程中被氧化并转化为三价铁,三价铁在搅拌过程中与污水中的污染充分接触,形成络合物,并逐渐水解形成feooh或fe(oh)3胶体,絮凝沉降废水中的悬浮颗粒物、有机胶体、铁络合物和磷铁化合物。加入三价铁时,三价铁直接与废水中的悬浮颗粒物、有机胶体、腐殖酸,并水解形成fe(oh)3胶体复合物,进而絮凝沉降形成污泥。此外,二价铁与三价铁都可以废水中的磷酸结合,形成磷酸亚铁或磷酸铁沉淀,与fe(oh)3胶体复合物一起沉降进入污泥。

[0043]

在絮凝过程中,还可以同时加入一定量的镁化合物,镁离子与废水中的磷酸根和氨结合,形成磷酸铵镁沉淀,即鸟粪石,与fe(oh)3胶体复合物和磷酸铁一同絮凝沉降进入下层污泥;一方面可以有效降低废水中的氨态氮,另一方面可以调节有机肥产品的含氮量。

[0044]

本发明实施例具有较好的絮凝沉降效果,除浊率大于90%。静置分层后形成了上层水层和中下层污泥层,上层水层进入后续生化处理工艺进行生化处理,中下层污泥层则按步骤s2进行处理。

[0045]

s2:污泥脱水,具体方法有两种:一种是如图1所示,将中下层的污泥输入厌氧消化池进行厌氧静置,消化,进一步浓缩分层,提高污泥的固含量,厌氧消化的温度为20~40℃,时间为1~3天,浓缩后的污泥直接机械压泥脱水,干燥,制成含铁磷有机肥料;上层水层或机械压泥后的废水回流至曝气氧化池。另一种是如图2所示,将中下层的污泥输入厌氧消化池进行厌氧消化,厌氧消化的温度为20~40℃,时间为1~10天,使得污泥中的磷铁化合物在微生物的作用下逐渐转化为磷酸亚铁结晶析出,将所述磷酸亚铁结晶,即蓝铁矿输入蓝铁矿分离池进行搅拌,使蓝铁矿自然沉降,与污泥分离,剩余污泥和污水回流至厌氧消化池。

[0046]

在厌氧消化过程中,污泥中的fe(oh)3胶体复合物和磷酸铁在铁还原菌的作用下,以有机物为电子供体,三价铁被还原转化为二价铁;同时,在铁还原过程中,无定型的fe(oh)3胶体复合物和磷酸铁逐渐转化为结晶的磷酸亚铁,即形成蓝铁矿,污泥进一步浓缩、分层,污泥体积进一步减少,固含量进一步增加,污泥厌氧浓缩后的固含量大于70g/l,可以直接机械压泥脱水。在厌氧消化的过程中,蓝铁矿结晶逐渐长大,并自然沉降分离,回收。此外,在厌氧消化过程中,三价铁还原形成的亚铁与产生臭味的低价硫化合物结合,形成硫铁化合物,从而消除污水和污泥的臭味。本发明实施例在污泥的分离过程中不会引入新的污染物,沉降出的污泥含有较高的磷、铁和有机物,既可以直接干燥处理加工成含铁有机肥料和鸟粪石,实现污泥的资源化利用,也可以通过厌氧消化将污泥中的磷和铁转化为蓝铁矿

进行分离回收。

[0047]

现结合不同的实施例,对本发明所述的养猪废水固液分离和资源化方法的处理效果进行阐述,实施例中使用的养猪废水,一种自于鹰潭余江马荃新希望养猪厂,污水固含量为11.7g/l,标记为养猪废水1;一种来自双胞胎分宜双金养殖场,固含量为17.8g/l,标记为养猪废水2。

[0048]

实施例1

[0049]

s1:在两份含有如表1所示的污染物浓度的养猪废水1中加入硫酸亚铁,使两份混合液体中fe的质量浓度分别为0.7g/l和1.15g/l,fe/p质量比分别为5和8.2。将两份混合液体分别输入至曝气氧化池进行曝气搅拌,曝气搅拌时间为40min,将曝气搅拌后的两份混合液体分别均分为4小份进行对比,每一小份混合液体的ph分别调节为ph=5,ph=6,ph=7和ph=8,再输入至沉降分离池进行静置分层,每隔30min统计一次污泥体积百分比(sv)和上层水层的浊度(tubility)。

[0050]

s2:将中下层的污泥厌氧静置、浓缩分层,厌氧消化的温度为30℃,时间为2天,浓缩污泥直接机械脱水,干燥,制成有机肥料;上层废水或机械压泥后的废水回流至曝气氧化池。

[0051]

在fe质量浓度为1.15g/l,曝气搅拌时间为40min,ph=5,静置沉降时间为30min的情况下,实施例1絮凝前后污水指标结果对比如表1所示,此时可以絮凝沉降去除废水89.2%的浊度、53%的cod、99.1%的p以及19.1%的氨氮。

[0052]

表1养猪废水1经硫酸亚铁絮凝前后污水的指标结果对比

[0053]

污染物指标原水(mg/l)絮凝后(mg/l)去除率浊度4344789.2%cod5530260053.0%p1401.299.1%n-nh489072019.1%

[0054]

将fe质量浓度分别为0.7g/l和1.15g/l,曝气搅拌时间均为40min,ph值均为7,静置沉降时间均为30min的两份污泥进行对比,可得到如图3所示的沉降效果对比图,图3中左侧为fe质量浓度为0.7g/l的沉降效果,右侧为fe质量浓度为1.15g/l的沉降效果。从图3中可以看出,硫酸亚铁对废水具有明显的絮凝沉降分层效果,其中二价铁离子的浓度越高,分层越明显,上层水层的浊度越低,絮凝沉降效果越好;但是同时会产生更多的铁泥,导致下层污泥体积百分比增大,产生更多的污泥,泥水分离效果较差。在100ml的混合污水液体中,fe质量浓度为0.7g/l的下层污泥体积百分比为28%,fe质量浓度为1.15g/l的下层污泥体积百分比为47%。

[0055]

在fe质量浓度为1.15g/l,曝气搅拌时间为40min,静置沉降时间为30min的情况下,将ph=5和ph=7时的沉降效果进行对比,可得到如图4所示的沉降效果对比图,图4中左侧为ph=7时的沉降效果,右侧为ph=5时的沉降效果。从图4中可以看出,在100ml的混合污水液体中,ph=7时的下层污泥体积百分比为45%,ph=5时的下层污泥体积百分比为20%。

[0056]

在fe质量浓度为1.15g/l,曝气搅拌时间为40min的情况下,每隔30min分别统计依次ph=5,ph=6,ph=7和ph=8时的污泥体积百分比(sv),得到如图5所示的污泥体积百分比(sv)随静置时间变化的曲线图。结合图4和图5可以看出,在ph值为5~8时,ph值越低,下

层污泥体积百分比越低。

[0057]

在fe质量浓度为1.15g/l,曝气搅拌时间为40min的情况下,静置沉降时间为60min的情况下,分别统计依次ph=5,ph=6,ph=7和ph=8时的上层水层的浊度(tubility),得到如图6所示的上层水层的浊度(tubility)随ph值变化的曲线图。从图6中可以看出,ph值为5~7时,上层水层的浊度基本不变,当ph=8时,上层水层浊度增加,说明在偏酸性环境下,絮凝沉降效果更好。

[0058]

实施例2

[0059]

s1:在两份含有如表2所示的污染物浓度的养猪废水1中加入氯化铁,使两份混合液体中fe质量浓度均为0.9g/l,fe/p质量比为11.3。将其中一份混合液体输入至曝气氧化池进行曝气搅拌,曝气搅拌时间为20min,将曝气搅拌后的混合液体均分为7小份进行对比,每一小份混合液体的ph分别调节为ph=3,ph=4,ph=5,ph=6,ph=7,ph=8和ph=9;另一份混合液体则先均分为7小份进行对比,每一小份混合液体的ph分别调节为ph=3,ph=4,ph=5,ph=6,ph=7,ph=8和ph=9,再将每一小份混合液体输入至曝气氧化池进行曝气搅拌,曝气搅拌时间为20min。随后将14小份混合液体输入至沉降分离池进行静置分层,30min前每隔5min统计一次污泥体积百分比(sv)和上层水层的浊度(tubility),30min后每隔30min统计一次污泥体积百分比(sv)和上层水层的浊度(tubility)。

[0060]

s2:将中下层的污泥厌氧静置、浓缩分层,厌氧消化的温度为30℃,时间为2天,浓缩污泥直接机械脱水,干燥,制成有机肥料;上层废水或机械压泥后的废水回流至曝气氧化池。

[0061]

在fe质量浓度为0.9g/l,曝气搅拌时间为20min,ph=5,静置沉降时间为30min的情况下,实施例2絮凝前后污水指标结果对比如表2所示,此时可以絮凝沉降去除废水99%的浊度、41.6%的cod、99%的p以及14.3%的氨氮。

[0062]

表2养猪废水1经氯化铁絮凝前后的指标结果对比

[0063] 原水(mg/l)絮凝后(mg/l)去除率浊度4344.599.0%cod4343253641.6%p800.899.0%n-nh41110.295114.3%

[0064]

在fe质量浓度为0.9g/l,曝气搅拌时间为20min,ph值为5的情况下,将静置沉降时间为0min、10min、30min、60min和120min的五份污泥进行对比,可得到如图7所示的沉降效果对比图,图7中从左往右依次为静置沉降时间0min、10min、30min、60min和120min的沉降效果。从图7中可以看出,在100ml的混合污水液体中,静置沉降时间0min、10min、30min、60min和120min的下层污泥体积百分比分别为95%、45%、25%、25%和24%。沉降30min后,污泥体积比即可达到稳定并低于25%,上层水层较为清澈。

[0065]

在fe质量浓度为0.9g/l,曝气搅拌时间为20min,ph值为7的情况下,将静置沉降时间为0min、10min、30min、60min和120min的五份污泥进行对比,可得到如图8所示的沉降效果对比图,图8中从左往右依次为静置沉降时间0min、10min、30min、60min和120min的沉降效果。从图8中可以看出,在100ml的混合污水液体中,静置沉降时间0min、10min、30min、60min和120min的下层污泥体积百分比分别为100%、89%、60%、45%和40%。结合图7和图

8可以看出,与ph=7相比,当ph=5时,在相同的静置时间,下层污泥具有更小的体积百分比,上层水层浊度更低。

[0066]

在fe质量浓度为0.9g/l,曝气搅拌时间为20min的情况下,分别统计ph=5和ph=7的两份混合溶液在不同静置时间段的污泥体积百分比(sv),30min前每隔5min统计一次,30min后每隔30min统计一次,得到如图9所示的污泥的sv随静置时间变化的曲线图。静置180min之后,ph为5、6、7、8和9条件下,下层污泥的sv分别为38%、40%、25%、60%,55%;而在ph为3和4条件下,由于有气体生产,部分污泥上浮,无法估算污泥的sv。

[0067]

在fe质量浓度为0.9g/l,曝气搅拌时间为20min,静置时间为30min的情况下,分别统计ph=3,ph=4,ph=5,ph=6,ph=7,ph=8和ph=9时的上清液浊度和浊度去除率,得到如图10所示的上清液浊度和浊度去除率随ph值变化的曲线图。图10中左侧为上层水层的浊度随ph值变化的曲线图,纵坐标a表示上层水层的浊度,图10中右侧为浊度去除率随ph值变化的曲线图,纵坐标b表示浊度去除率。结合图9和图10可以看出,ph低于7时,絮凝沉降分层后的水层具有较低的浊度,说明具有较好的絮凝效果。

[0068]

对实施例2中先曝气搅拌20min再调节ph=7的混合液体和先调节ph=7再曝气搅拌20min的混合液体分别统计在不同静置时间段的污泥体积百分比(sv),同样30min前每隔5min统计一次,30min后每隔30min统计一次,得到如图11所示的操作顺序对污泥体积比(sv)的影响曲线。图11中1号曲线为先调节ph再曝气搅拌的污泥体积比变化曲线,图11中2号曲线为先曝气搅拌再调节ph的污泥体积比变化曲线。从图11中可以看出,实验操作顺序对污泥的沉降絮凝效果有重要影响,将三价铁与废水混合后先曝气搅拌一段时间,再调节ph,在静置相同的时间内,污泥的体积百分比更低,沉降效果更好。因为加入氯化铁时,溶液会偏酸性,游离态的三价铁浓度更高,在搅拌条件下,可以与废水中污染物充分络合,之后调节ph至中性,三价铁水解形成fe(oh)3胶体,有利于絮凝沉降。而二价铁需要经历一个氧化过程再转变成fe(oh)3,反应过程较为复杂,实验操作顺序对实验结果影响不大。

[0069]

实施例3

[0070]

s1:在含有如表1所示的污染物浓度的养猪废水1中加入硫酸亚铁,使混合液体中fe的质量浓度为0.9g/l,fe/p质量比为10:1。将混合液体输入至曝气氧化池进行曝气搅拌,曝气搅拌时间为40min,将曝气搅拌后的混合液体调节为ph=7,再输入至沉降分离池进行静置分层,静置时间为30min。

[0071]

s2:将中下层的污泥输入厌氧消化池进行厌氧消化,厌氧消化的温度为35℃,时间为2天,使得污泥中的磷铁化合物在微生物的作用下逐渐转化为磷酸亚铁结晶析出,将所述磷酸亚铁结晶,即蓝铁矿输入蓝铁矿分离池进行搅拌,利用蓝铁矿晶体密度大的特征,使蓝铁矿自然沉降,与污泥分离,剩余污泥和污水回流至厌氧消化池。回收的蓝铁矿图片和x-射线衍射结果,即xrd图谱,如图12所示。图12左侧为回收的蓝铁矿图片,右侧为回收蓝铁矿的xrd与标准蓝铁矿的xrd结果对比。结果显示,回收的蓝铁矿的xrd与标准蓝铁矿的xrd一致,说明回收物质就是蓝铁矿。

[0072]

实施例4

[0073]

s1:在6份如表3所示的污染物浓度的养猪废水2中加入氯化铁,使混合液中fe的质量浓度分别为0.3、0.7、1.0、1.5、1.8、2.5g/l,将6份混合溶液输入曝气氧化池进行曝气搅拌,曝气搅拌时间为20min后,将ph调节至7,随后将6份混合液输入至沉降分离池进行静置

分层;记录污泥体积百分比(sv)和上层水层的浊度随静置时间变化,得到图13所示的污泥体积百分比(sv)随加入fe质量浓度的变化曲线图;并测试絮凝后上层水层中污染物的浓度,见表3。

[0074]

s2:将中下层的污泥厌氧静置、浓缩分层,厌氧消化的温度为30℃,时间为3天,浓缩污泥直接机械脱水,干燥,制成有机肥料;上层废水或机械压泥后的废水回流至曝气氧化池。

[0075]

如图13所示,与低固含量废水1相比,絮凝高固含量废水2需要加入更高的fe质量浓度,大于1.0g/l,才能使污水中的固体悬浮物絮凝,同时絮凝时间也需要更长超过24h,才能获得较低的污泥体积百分比(sv);同样地,增加fe的浓度,也会增加污泥的体积。随着静置时间增加,污泥静置分层的同时也进行厌氧消化,污泥可以进一步浓缩,污泥体积百分比(sv)进一步缩小、固含量进一步增加,达到73.6g/l。根据实验结果可得,对于低固含量污水,即固含量小于15g/l的污水,优选静置时间为0.2~2h;对于高固含量污水,即固含量大于15g/l的污水,优选静置时间为2~10h。

[0076]

根据图14的结果显示,氯化铁絮凝高固含量废水的可获得浊度较低上层水层,除浊率可超过93%。

[0077]

在fe质量浓度为1.8g/l,曝气搅拌时间为20min,ph=7,静置沉降时间为180min的情况下,实施例4絮凝前后污水指标结果对比如表3所示,此时可以絮凝沉降去除废水92.6%的浊度52%的cod、97.8%的p以及1.8%的氨氮。

[0078]

表3养猪废水2经氯化铁絮凝前后的指标结果对比

[0079][0080][0081]

实施例5

[0082]

s1:将5份含有如表4所示的污染物浓度的养猪废水1中加入氯化铁和氯化镁混合物,使混合溶液中fe质量浓度均为0.9g/l,mg质量浓度分别为0、0.05、0.1、0.15和0.2g/l,mg/p质量比分别为0、0.35:1、0.71:1、1.07:1和1.43:1;将5份混合溶液输入曝气氧化池进行曝气搅拌,曝气搅拌时间为20min,将ph调节至7,随后将5份混合液输入至沉降分离池进行静置分层;测试絮凝前后废水中n-nh4浓度。

[0083]

s2:将中下层的污泥厌氧静置、浓缩分层,厌氧消化的温度为30℃,时间为2天,浓缩污泥直接机械脱水,干燥,制成有机肥料;上层废水或机械压泥后的废水回流至曝气氧化池。

[0084]

在fe质量浓度为0.9g/l,mg质量浓度为62mg/l,曝气搅拌时间为20min,ph=7,静置沉降时间为30min的情况下,实施例5絮凝前后污水指标结果对比如表4所示,此时可以絮凝沉降去除废水99%的浊度、39.7%的cod、99.2%的p以及33.8%的氨氮。

[0085]

表4养猪废水1经氯化铁和氯化镁混合物絮凝前后的指标结果对比

[0086] 原水(mg/l)絮凝后(mg/l)去除率浊度4344.199.0%cod4343261739.7%p800.699.2%n-nh41110.273533.8%

[0087]

本发明实施例所述的养猪废水处理方法步骤简单,能够有效去除污水中的悬浮颗粒物、有机胶体、腐殖酸、氨态氮和磷等污染物;采用本发明所述的方法进行养猪废水处理,cod的去除率范围为40~60%,氨氮的去除率范围为10~35%,磷的去除率大于97%,除浊率大于89%。废水经固液分离后,降低了或去除了废水中的cod、氨氮、磷和悬浮固体物质等污染物,可极大降低废水后续生化处理负荷、节省能耗;同时还能消除污泥中的臭味。本发明实施例在污泥的分离过程中不引入新的污染物,沉降出的污泥含有较高的磷、铁和有机物,既可以直接干燥处理加工成含铁有机肥料和鸟粪石,实现污泥的资源化利用,也可以通过厌氧消化将污泥中的磷和铁转化为蓝铁矿进行分离回收。

[0088]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。