1.本发明属于材料化学领域,具体涉及一种热电池用新型层状锂金属复合负极及其制备方法。

背景技术:

2.热电池是一种热激活储备电池,主要由加热层、正极层、电解质层以及负极层组成,当热电池接受到激活信号时,电池本身自带的加热系统瞬时加热,把不导电的固态电解质加热熔融,使得正负极之间发生电化学反应,实现电能的输出。由于其本身储存寿命长、激活时间短、电流密度大、输出功率高、环境适应能力强等独特优点被广泛应用于武器领域和应急系统。

3.由于热电池的工作特性,其在激活后电堆内部的温度通常大于400℃,高于锂金属的熔点(180℃)。若直接采用金属锂作为热电池的负极容易导致锂熔融液化,继而流出电堆,造成电堆短路,引发安全事故。因此,目前常用的热电池负极材料为高温下为固态的锂硅合金及锂硼合金。其中,锂硅合金的理论容量低(1747a

·s·

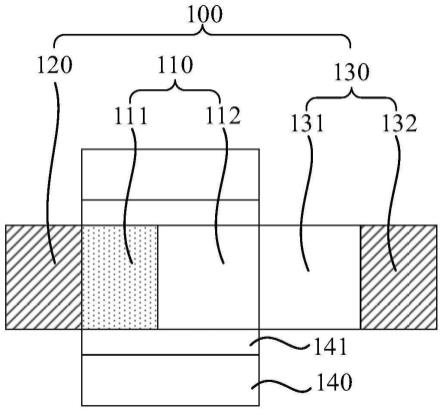

g-1

),常用的锂硼合金的容量较高(根据其中金属锂的含量为3000a

·s·

g-1-8000a

·s·

g-1

),但是其骨架占比较大且骨架结构对金属锂的浸润性较差,尤其金属锂含量较高时(对应容量≥4000a

·s·

g-1

),易导致金属锂的溢出引起严重的安全问题,无法满足随着武器领域的技术发展而对热电池提出的高比功率、高比容量以及高安全性的需求。

技术实现要素:

4.本发明提供一种热电池用新型层状锂金属复合负极及其制备方法,其特征在于,通过简单的机械辊压将石墨烯等亲锂的二维材料与金属锂复合,制备出新型的层状复合锂电极。

5.实现本发明目的的技术方案为:一种热电池用新型层状锂金属复合负极,由二维基体材料与锂金属交替叠放辊压成型;二维基体材料与锂金属在复合负极中呈层状交替分布,每层厚度根据工艺控制可调,单层厚度范围为1nm-0.5mm。

6.一种所述热电池用新型层状锂金属复合负极的制备方法,包括:

7.将亲锂的二维基体材料与锂金属交替叠放,进行辊压;

8.将亲锂的二维基体材料与上述辊压产物继续交替叠放进行辊压,重复0次-20次,制备得到层状锂金属复合负极材料。

9.优选的,所述亲锂的二维基体材料为二维材料膜层或者附着在金属箔表面的二维材料膜层或者二维材料粉末。

10.优选的,所述的亲锂的二维基体材料为浸润锂的石墨烯、碳化钛、氮化硼、黑磷中的一种或多种混合物。

11.优选的,当亲锂的二维基体材料为氧化石墨烯粉末时,

12.s1、将0.5g-5g氧化石墨烯粉末均匀铺在0.5mm-2mm厚的锂带表面;

13.s2、将3片-5片s1制备得到的锂带依次堆叠,进行机械辊压;辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

14.s3、将上述辊压后的锂带进行对折后,将0.2g-4g氧化石墨烯粉末均匀铺在其表面后,进行机械辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

15.s4、将s3重复0次-20次即可制备得到层状锂金属复合负极。

16.6、根据权利要求4所述的制备方法,其特征在于:当亲锂的二维基体材料为氧化石墨烯膜层时,

17.s1:将200ml-2000ml质量分数为20%-80%的氧化石墨烯(go)水溶液加入到真空抽滤的滤杯中,进行抽滤,将抽滤产物进行真空烘干,制备得到go膜;

18.s2:将s1制备得到的go膜放置到高温炉中,进行惰性气体保护后,通入氢气,升温到200℃-600℃,保温10min-60min,保温结束后得到部分还原的氧化石墨烯膜(rgo膜),并裁减为片状结构;

19.s3:将两片s2制备得到的rgo膜与厚度为0.2mm-2mm的金属锂带进行交替放置后进行辊压;辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;将辊压后的复合结构裁剪得到复合片状结构;

20.s4:将上一步骤制备得到的复合片状结构与s2制备的rgo膜交替叠放后进行辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

21.s5:将s4重复0次-20次制备得到层状锂金属复合负极。

22.优选的,将抽滤产物在25℃-80℃下进行真空烘干4h-24h,制备得到go膜。

23.优选的,当二维基体材料为还原石墨烯膜层时,

24.s1:将50ml-2000ml质量分数为10%-70%的还原石墨烯(rgo)乙醇溶液均匀喷涂到0.1mm-0.5mm厚的铜箔表面,在25℃-80℃下真空干燥6h-12h,制备得到带有rgo膜的复合铜箔,裁减为片状结构;

25.s2:用两片s1制备的复合铜箔夹住0.5mm-2mm厚的锂带,其中带有rgo的复合铜箔一侧与锂金属紧贴,沿铜箔的长边进行辊压,将辊压机辊隙参数设置为0.2mm-1.9mm,辊压后,除去两侧的铜箔,得到复合锂带;

26.s3:将上一步骤制备得到的复合锂带对折数次后,进行辊压,辊压机辊隙参数设置为0.5mm-2mm,重复辊压1次-20次后,将锂带裁剪,与两片s1所制备的带有rgo膜的复合铜箔进行堆叠,其中带有rgo的复合铜箔一侧与复合锂带紧贴,辊压1次-5次,除去两侧的铜箔后,得到复合锂带;

27.s4:将s3重复0次-20次,即可制备得到层状锂金属复合负极。

28.优选的,每次辊压辊压机的辊隙参数变化率不超过上一次的50%-90%,且相同辊隙参数下重复次数为1次-20次。

29.一种热电池,包含所述的负极,所述的负极利用所述的方法制备。

30.本发明的热电池用的新型层状锂金属复合负极具有以下优点:本发明通过简单的机械辊压将石墨烯、碳化钛等导电二维材料与金属锂通过机械辊压进行复合,制备出新型的层状锂金属复合电极。由于具备高比面积的层状骨架结构以及高的锂金属含量,该层状锂负极做为热电池负极时表现出优异的大电流放电性能和长时放电性能。同时,在热电池的工作过程中,熔融的金属锂被高比面积的层状骨架吸附固定在电极结构内部,降低了热

电池由于金属锂溢出而造成的安全风险,增加了热电池的安全性。该制备方法简单、层状结构易调节、适应性强,能够满足热电池大规模、多样化生产的需求。

31.(1)本发明利用金属锂与二维材料自身的延展性,制备出具备层状锂金属复合电极,且首次将其作为热电池的负极,使其同时表现出高比容量和高温安全性的特征;

32.(2)本发明制备的层状锂金属复合负极,以金属锂为活性物质,提供热电池放电所需的电子与离子,以高比面积的二维材料为骨架结构,将工作状态下熔融的锂金属固定在骨架结构内部,同时表现出高容量、高倍率以及安全稳定的特性,有很好的应用前景;

33.(3)本发明采用的制备层状锂金属复合负极方法是简单的机械辊压法,方法简单、易操作,具有很强的适应性,有利于大规模的推广和使用。

具体实施方式

34.以下通过具体实施例说明本发明的技术方案。应该理解,本发明提到的一个或者多个步骤不排斥在所述组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。还应理解,这些实例仅用于说明本发明而不用于限制本发明的范围。除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的目的,而非限制每个方法的排列次序或限定本发明的实施范围,其相对关系的改变或调整,在无实质技术内容变更的条件下,亦可视为本发明可实施的范畴。

35.实施例中所采用的原料和仪器,对其来源没有特定限制,在市场购买或者按照本领域内技术人员熟知的常规方法制备的即可。

36.应该理解,本发明提到的一个或者多个步骤不排斥在所述组合步骤前后还存在其他方法和步骤,或者这些明确提及的步骤间还可以插入其他方法和步骤。

37.实施例1:

38.步骤1:将0.5g-5g氧化石墨烯(go)粉末均匀铺在0.5mm-2mm厚的50mm(宽)

×

100mm(长)锂带表面;

39.步骤2:将3片-5片上述制备得到的锂带依次堆叠,进行机械辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

40.步骤3:将上述辊压后的锂带进行对折后,将0.2g-4g氧化石墨烯粉末均匀铺在其表面后,进行机械辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

41.步骤4:重复步骤3(0次-20次)后即可制备得到层状锂金属复合负极。

42.采用该方法制备得到的复合锂金属负极的锂层厚度约为10nm-800nm。该复合电极作为热电池负极进行放电测试时,其放电容量为4600a

·s·

g-1

,在高温工作30min后未发生金属锂溢出的情况。

43.实施例2:

44.步骤1:将200ml-2000ml质量分数为20%-80%的氧化石墨烯水溶液加入到真空抽滤的滤杯中,进行抽滤,将抽滤产物在25℃-80℃下进行真空烘干4h-24h,制备得到go膜;

45.步骤2:将上述制备得到的go膜放置到高温炉中,进行氩气保护后,通入氢气,升温到200℃-600℃,保温10min-60min,待保温结束后得到部分还原的氧化石墨烯膜(rgo膜),将rgo膜层裁减为50mm

×

70mm的片状结构;

46.步骤3:将两片步骤2制备的rgo膜与厚度为0.2mm-2mm的50mm

×

50mm的锂带进行交

替放置后进行辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次,将制备得到的复合结构裁剪为50mm

×

50mm的片状

47.步骤4:将上一步骤制备得到的复合片状结构与步骤2制备的50mm

×

70mm的rgo膜交替叠放后进行辊压,辊压机辊隙参数设置为1.5mm-10mm,重复辊压1次-20次;

48.步骤5:重复步骤4(0次-20次)即可制备得到层状锂金属复合负极。

49.采用该方法制备得到的复合锂金属负极的锂层厚度约为10-2000nm。该复合电极作为热电池负极进行放电测试时,其放电容量为5200a

·s·

g-1

,在高温工作30min后未发生金属锂溢出的情况。

50.实施例3:

51.步骤1:将50ml-2000ml质量分数为10%-70%的还原石墨烯(rgo)乙醇溶液均匀喷涂到0.1mm-0.5mm厚的铜箔表面,在25℃-80℃下真空干燥6h-12h,制备得到带有rgo膜的复合铜箔,将复合铜箔裁剪为50mm

×

100mm;

52.步骤2:;用两片步骤1制备的复合铜箔夹住0.5mm-2mm厚的50mm(长)

×

50mm(宽)的锂带,其中带有rgo的复合铜箔一侧与锂金属紧贴,沿铜箔的长边进行辊压,辊压机辊隙参数设置为0.2mm-1.9mm,辊压后,除去两侧的铜箔,得到复合锂带;

53.步骤3:将上一步骤制备得到的复合锂带对折数次后,进行辊压,辊压机辊隙参数设置为0.5mm-2mm,重复辊压1次-10次后,将锂带裁剪为50mm(长)

×

50mm(宽),与两片步骤1所制备的带有rgo膜的复合铜箔进行堆叠,其中带有rgo的复合铜箔一侧与复合锂带紧贴,沿铜箔长边进行辊压1次-5次,除去两侧的铜箔后,得到复合锂带;

54.步骤4:将步骤3重复(0次-20次),即可制备得到层状锂金属复合负极。

55.采用该方法制备得到的复合锂电极的锂层厚度约为100nm-3000nm。该复合电极作为热电池负极进行放电测试时,容量为5600a

·s·

g-1

,在高温工作30min后未发生金属锂溢出的情况。

56.以上的实施例仅仅是对本发明的具体实施方式进行描述,并非对本发明的范围进行限定,本领域技术人员在现有技术的基础上还可做多种修改和变化,在不脱离本发明设计精神的前提下,本领域普通工程技术人员对本发明的技术方案作出的各种变型和改进,均应落入本发明的权利要求书确定的保护范围内。

57.本发明未详细说明部分属于本领域技术人员的公知常识。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。