1.本发明涉及电解质膜技术领域,特别涉及一种电解质膜及制备电解质膜的方法。

背景技术:

2.锂电池发展至今,已经成功应用在电动汽车,消费电子产品和商业储电领域,但传统液态锂电池仍然存在较多的问题。固态电池和半固态电池成为锂电池重点发展方向之一,电解质膜作为固态和半固态电池的重要组成部分,深刻影响着电池性能。目前,传统的湿法工艺由于工序复杂,使用溶剂,环境污染,能耗高,设备投入大等问题,限制其推广应用,干法制备电解质膜技术因其操作方法简单、设备投入少、无溶剂、低能耗、降低二氧化碳排放、对环境友好等特点,是现有电解质膜问题的重点解决方案之一。

3.目前,现有的干法制备电解质膜方法,较多采用硫化物做电解质,由于硫化物电解质存储和使用条件特殊,容易与空气中的水反应生成h2s,因此需要在手套箱或经过特殊处理的环境中开展,大规模生产实施困难,而如果采用氧化物作为电解质,其离子电导率偏低,所制备的电解质材料又不具备实用性。同时,在选择粘结剂时,较多干法制备工艺采用丁苯橡胶作为粘结剂,而要使膜达到正常的使用强度,丁苯橡胶的用量需要达到10%,如此高用量的粘结剂,势必会降低电解质膜的离子导电率,而且电解质膜的厚度也偏厚,偏厚的电解质膜不利于锂电池能量密度的提升。

4.中国专利cn113937354a公开了一种制备固态电解质膜工艺的改进方法,该方法先是将助剂a、粘结剂以及固态电解质粉共混,然后气流磨得到干粉,再向干粉中加入助剂b,混合后制备薄膜。该方法在制备时,由于固态电解质粉的掺量达到89%-94.9%,因此在共混时,需要加入起润滑作用的助剂a(例如硬脂酸钙、甘油单硬脂酸脂等),而且在辊压制膜时,也加入了起润滑作用的助剂b(例如轻质烷烃、有机硅油等),其制备过程较复杂,得到的电解质膜的电导率也偏低,在7.1

×

10-4

s/cm以下,其并不是最优的实施方式。

技术实现要素:

5.本发明的发明目的在于:针对上述存在的问题,提供一种电解质膜及制备电解质膜的方法,本发明通过分别对基材和粘结剂进行处理,采干法制备的方式辊压制膜得到电解质膜,其不仅具有干法制膜的特点,而且其制备效率高,能耗低,成本低,得到的电解质膜具有高电导率、轻薄化的特点,克服了现有干法制膜所存在的不足。

6.本发明采用的技术方案如下:一种电解质膜,包括锂化的快离子导体和熟化后的骨架材料,所述骨架材料经过纤维化处理,所述快离子导体均匀分散于所述骨架材料中,所述骨架材料与所述快离子导体共同形成致密的电解质膜。

7.进一步,所述电解质膜的厚度为20-100μm。

8.进一步,将聚合物经过锂化处理后制得所述快离子导体,所述聚合物可以选自聚苯硫醚(pps)、聚芳硫醚砜(pass)、聚芳硫醚酮(pask)、聚芳硫醚砜酰亚胺(passi)和聚芳硫醚酰胺(pasa)中的至少一种。需要说明的是,上述物质只是一些优选的材料,其他可导锂离

子的聚合物也可用于本发明,聚合物并不限于上述列举的物质。

9.进一步,所述骨架材料包括聚四氟乙烯(ptfe)、聚偏氟乙烯(pvdf)、聚四氟乙烯(pfa)、丁苯橡胶(sbr)、聚丙烯酸(paa)和羧甲基纤维素(cmc)中的至少一种。同样需要说明的是,上述物质只是一些优选的材料,其他可纤维化的物质也可用于本发明,骨架材料并不限于上述列举的物质。

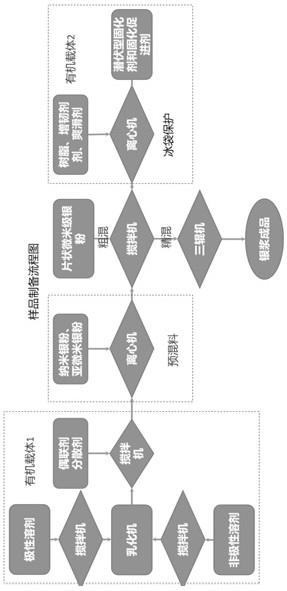

10.本发明还提供了一种制备电解质膜的方法,包括以下步骤:a、取适量的聚合物,然后加入锂盐和电子受体剂,均匀混合后得到混料;b、对所述混料进行锂化处理,得到快离子导体;其中,锂化处理就是将混料加热至一定温度保温一定时间;c、取适量的骨架材料,加入适量的熟化剂,混料后得到熟化的骨架材料;d、向所述快离子导体中加入熟化的骨架材料,均匀混合后进行纤维化处理,得到快离子导体与纤维化的骨架材料均匀混合物;e、对所述均匀混合物进行辊压出膜,即得到电解质膜。

11.进一步,在步骤a中,加入锂盐和电子受体剂后,所述聚合物、所述锂盐和所述电子受体剂的质量比为100:1-50:1-30。例如可以是100:1:1、100:1:5、100:5:5、100:10:5、100:20:7、100:25:8、100:30:9、100:35:12、100:35:15、100:38:16、100:38:18、100:40:18、100:40:20、100:50:20、100:50:30等。

12.进一步,所述锂盐包括六氟磷酸锂、六氟合砷酸锂、四氟硼酸锂、三氟甲磺酸锂、二草酸硼酸锂、双三氟甲烷磺酰亚胺锂、二(三氟甲基磺酰)亚胺锂、草酸锂、双氟磺酰亚胺锂中的一种或多种;所述电子受体剂选自四氯苯醌、二氯苯醌、对苯醌、二氯二氰苯醌中的一种或多种。

13.由于锂盐对水敏感,若聚合物中的水分不烘干除去,则会对锂盐产生负面影响。因此,进一步,在步骤a中,先将所述聚合物在60℃-150℃(烘干温度可以是60℃、70℃、80℃、100℃、120℃、150℃等)条件下进行烘干,然后再加入锂盐和电子受体剂;在步骤b中,锂化处理的温度为180℃-260℃(例如可以是180℃、200℃、210℃、220℃、230℃、240℃、250℃、260℃等),锂化处理过程中保温时间为1h-20h(可以根据实际情况选择具体的保温时间,例如可以是1h、2h、4h、5h、8h、10h、12h、15h、16h、18h、20h等)。

14.进一步,在步骤c中,所述骨架材料与所述熟化剂在-5℃-20℃(例如可以是-5℃、-2℃、0℃、2℃、5℃、8℃、10℃、15℃、18℃、20℃等)温度下进行混料,混料后于30℃-80℃(例如可以是30℃、35℃、40℃、45℃、50℃、55℃、60℃、70℃、80℃等)下保温放置1h-48h(可以根据实际情况选择具体的放置时间,例如可以是1h、5h、8h、10h、15h、18h、20h、24h、30h、32h、40h、48h等),得到熟化的骨架材料;具体地,在步骤c中,可以使用混料机将骨架材料与熟化剂进行混料,混料机的转速为1r/min-100r/min(混合速度根据实际情况调整得到,其可以是1r/min、5r/min、10r/min、15r/min、20r/min、30r/min、50r/min等)。

15.优选的,所述熟化剂为液态的烷烃类物质(例如可以是航空煤油、异构十二烷、异构十六烷、异庚烷、异辛烷、正构十二烷、正构十四烷、正庚烷、白油、重芳烃等);优选的,熟化的骨架材料中,所述熟化剂与所述骨架材料的质量比为1-50:100(例如可以是1:100、5:100、10:100、15:100、20:100、25:100、30:100、40:100、50:100等)。

16.进一步,在步骤d中,向所述快离子导体中加入熟化的所述骨架材料后,先在-5℃-20℃温度下(例如可以是-5℃、-2℃、0℃、2℃、5℃、8℃、10℃、15℃、18℃、20℃等)放置1h-48h(例如可以是1h、5h、8h、10h、15h、18h、20h、24h、30h、32h、40h、48h等),然后进行混合,混合后于30℃-80℃(例如可以是30℃、35℃、40℃、45℃、50℃、55℃、60℃、65℃、70℃、80℃等)下保温1h-48h(例如可以是1h、5h、8h、10h、15h、18h、20h、24h、30h、32h、40h、48h等),再进行纤维化处理,得到所述快离子导体与纤维化的骨架材料均匀混合物;具体地,在步骤d中,可以使用混料机将熟化的骨架材料与快离子导体进行混合,混料机的转速为1r/min-100r/min(可以是1r/min、5r/min、10r/min、15r/min、20r/min、30r/min、50r/min等)。步骤d中可以采用高速剪切的方式进行纤维化处理,得到快离子导体与纤维化的骨架材料均匀混合物。

17.优选的,步骤d中得到的所述快离子导体与纤维化的骨架材料均匀混合物中,所述快离子导体与所述骨架材料的质量比为100:0.1-20,例如可以是100:0.1、100:0.5、100:1、100:5、100:6、100:8、100:10、100:12、100:15、100:18、100:20等。

18.综上所述,由于采用了上述技术方案,本发明的有益效果是:1、本发明选用耐温高、密度低、化学性能稳定的聚合物(pps等)作为原料,在一定条件下进行锂化,为聚合物具备优异离子电导率提供前提条件,然后选用骨架材料(ptfe等)作为粘结剂,并对骨架材料进行充分熟化,使其具备优异的原纤维化能力;将骨架材料与快离子导体在低温下进行混合,在高温条件下进行充分混合和纤维化,利用纤维化后的骨架材料相互穿插交织,将快离子导体进行包裹,再将混合料置于辊压机辊压,制得新型电解质膜,整个过程不涉及任何溶剂,操作简单易行;2、纤维化的骨架材料决定了最终电解质膜的机械强度,现有技术中,都是通过增加骨架材料的含量来提升电解质膜的结构强度,但同时,骨架材料含量的增加会导致电解质膜的导离子率降低;由于ptfe等材料是高结晶度聚合物,其晶区有序规整,非晶区分子链段相互缠结,本发明利用熟化剂对骨架材料进行熟化后,熟化剂浸入骨架材料的分子链之间,减少了分子之间的作用力,使骨架材料中缠结的高分子链更容易解缠;另一方面,熟化剂浸入减少分子之间作用力后,同时也使得晶区的片晶与片晶之间作用力减小,片晶在外力作用下更容易滑移脱出,形成高效均质的纤维网络;制备电解质膜时,加入少量熟化后的骨架材料,就能制得高机械强度的电解质膜,同时还保证了电解质膜具备较高的导离子率;与此同时,使用熟化的骨架材料还提高了成膜效率,缩短了制膜周期,电解质膜的生产效率高;3、熟化后的骨架材料能够在较低的温度条件下与快离子导体辊压成膜,大大降低了快离子导体单独使用时的成膜温度,解决了快离子导体在高温条件下容易氧化交联的问题,同时还达到了节约能耗的效果;4、本发明使用熟化的骨架材料作为粘结剂,能够减少骨架材料的用量,其制备得到的电解质膜的电导率有明显提升,解决了目前干法制备聚合物电解质膜所存在的电导率较低的问题,同时,熟化的ptfe更充分的纤维化和辊压形成的纤维网络,保证了电解质膜的机械强度。

附图说明

19.图1是本发明实施例1制备的电解质膜的sem图。

具体实施方式

20.下面结合附图,对本发明作详细的说明。

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.实施例1一种电解质膜,按照如下步骤制得:s1、pps的预锂化:将pps放入105℃烘箱中干燥24h,取出pps,然后加入5%(以pps总质量分数为100%计)的双氟磺酰亚胺锂(lifsi)和2%的四氯苯醌,放入球磨机中混合2h,取出混合料,放入马弗炉中,在230℃条件下烧结10h,得到预锂化的pps;s2、ptfe的熟化:在ptfe中加入50%(以ptfe总质量分数为100%计)的航空煤油,放入低温箱中控温,温度设置为0℃,静置2h后,在低速混合机中进行混料,速度控制为10r/min,均匀混合;随后在40℃条件下静置36h得到熟化的ptfe;s3、pps ptfe的纤维化:在预锂化的pps中加入5%(以预锂化的pps总质量分数为100%计)的ptfe,在0℃条件下静置2h,然后低速混合5h,速度控制为10r/min,混料完成后放入高温箱中进行保温,保温时间为2h,保温温度为40℃,再利用气流磨进行高速剪切纤维化,生成ptfe纤维;本发明利用熟化剂对ptfe进行熟化后,熟化剂浸入ptfe微粒内,减少了分子之间的作用力,使ptfe分子中缠结的高分子链更容易解缠;另一方面,由于ptfe等材料是高结晶度聚合物,ptfe结晶带中包含晶区和非晶区;其晶区有序规整,非晶区分子链段相互缠结;熟化剂浸入减少分子之间作用力后,同时也使得晶区的片晶与片晶之间作用力减小,片晶在剪切力f的作用下更容易滑移脱出,非晶区分裂为多个无规则分子链段,形成高效均质的纤维网络;s4、pps ptfe膜的制备:将制备的纤维化pps ptfe加入双辊压力机中进行辊压成膜,辊压温度为50℃(温度范围一般在20℃-200℃之间,可根据具体情况调整,例如可以选择20℃、30℃、35℃、40℃、50℃、60℃、70℃、80℃、100℃、120℃、150℃、180℃、200℃等),辊压转速为5r/min(转速一般在1-15r/min之间,其可以为1r/min、3r/min、5r/min、8r/min、10r/min、15r/min等),反复辊压后得到电解质膜。

23.上述方法制备得到的电解质膜的sem图如图1所示,在图1中,可以明显地观察到ptfe充分纤维化后,锂化的pps均匀分散在ptfe形成的纤维网络中,锂化的pps与ptfe纤维共同形成了致密的电解质膜。

24.实施例2一种电解质膜,按照如下步骤制得:s1、pps的预锂化:将pps放入105℃烘箱中干燥24h,取出pps,然后加入10%(以pps总质量分数为100%计)的锂盐混合物(六氟磷酸锂、六氟合砷酸锂、四氟硼酸锂、三氟甲磺酸锂的混合物,质量比为1:1:1:1)和4%的二氯苯醌,放入球磨机中混合2h,取出混合料,放入马弗炉中,在230℃条件下烧结10h,得到预锂化的pps;

s2、ptfe的熟化:在ptfe中加入50%(以ptfe总质量分数为100%计)的航空煤油,放入低温箱中控温,温度设置为0℃,静置2h后,在低速混合机中进行混料,速度控制为10r/min,均匀混合;随后在40℃条件下静置36h得到熟化的ptfe;s3、pps ptfe的纤维化:在预锂化的pps中加入3%(以预锂化的pps总质量分数为100%计)的ptfe,在0℃条件下静置2h,然后低速混合5h,速度控制为10r/min,混料完成后放入高温箱中进行保温,保温时间为2h,保温温度为40℃,再利用气流磨进行高速剪切纤维化;s4、pps ptfe膜的制备:将制备的纤维化pps ptfe加入双辊压力机中进行辊压成膜,辊压温度为50℃,辊压转速为5r/min,反复辊压后得到电解质膜。

25.实施例3一种电解质膜,按照如下步骤制得:s1、pps的预锂化:将pps放入100℃烘箱中干燥20h,取出pps,然后加入15%(以pps总质量分数为100%计)的四氟硼酸锂和6%的二氯苯醌,放入球磨机中混合2h,取出混合料,放入马弗炉中,在230℃条件下烧结10h,得到预锂化的pps;s2、ptfe的熟化:在ptfe中加入30%(以ptfe总质量分数为100%计)的航空煤油,放入低温箱中控温,温度设置为0℃,静置2h后,在低速混合机中进行混料,速度控制为10r/min,均匀混合;随后在40℃条件下静置36h得到熟化的ptfe;s3、pps ptfe的纤维化:在预锂化的pps中加入1.5%(以预锂化的pps总质量分数为100%计)的ptfe,在0℃条件下静置2h,然后低速混合5h,速度控制为10r/min,混料完成后放入高温箱中进行保温,保温时间为2h,保温温度为40℃,再利用气流磨进行高速剪切纤维化;s4、pps ptfe膜的制备:将制备的纤维化pps ptfe加入双辊压力机中进行辊压成膜,辊压温度为60℃,辊压转速为3r/min,反复辊压后得到电解质膜。

26.实施例4一种电解质膜,按照如下步骤制得:s1、pps的预锂化:将pps放入110℃烘箱中干燥20h,取出pps,然后加入10%(以pps总质量分数为100%计)的草酸锂和5%的四氯苯醌,放入球磨机中混合2h,取出混合料,放入马弗炉中,在210℃条件下烧结12h,得到预锂化的pps;s2、ptfe的熟化:在ptfe中加入20%(以ptfe总质量分数为100%计)的异构十二烷,放入低温箱中控温,温度设置为0℃,静置2h后,在低速混合机中进行混料,速度控制为10r/min,均匀混合;随后在40℃条件下静置36h得到熟化的ptfe;s3、pps ptfe的纤维化:在预锂化的pps中加入4%(以预锂化的pps总质量分数为100%计)的ptfe,在0℃条件下静置2h,然后低速混合5h,速度控制为10r/min,混料完成后放入高温箱中进行保温,保温时间为2h,保温温度为40℃,再利用气流磨进行高速剪切纤维化;s4、pps ptfe膜的制备:将制备的纤维化pps ptfe加入双辊压力机中进行辊压成膜,辊压温度为50℃,辊压转速为8r/min,反复辊压后得到电解质膜。

27.对比例1对比例1与实施例1相同,其不同之处在于,ptfe未进行熟化处理。

28.对比例2对比例2与实施例1相同,其不同之处在于,ptfe未进行熟化处理,且在进行pps ptfe的纤维化处理时,同时加入与实施例1等量的ptfe和航空煤油,然后再进行后续处理。

29.对比例3对比例3与实施例1相同,其不同之处在于,航空煤油的用量为ptfe的60%。

30.对比例4对比例4与实施例1相同,其不同之处在于,pps未进行烘干处理。

31.检测结果实施例1-4以及对比例1-4所制备的电解质隔膜的检测结果如表1所示:表1实施例1-4以及对比例1-4电解质隔膜的检测结果

项目电导率(25℃)ms/cm拉伸强度(mpa)厚度μm成膜温度℃成膜时间min实施例10.25.4285010实施例20.53.5375015实施例31.11.3495024实施例40.44.1365018对比例10.082.88312038对比例20.082.88212038对比例30.25.5305012对比例40.0035.3335010

由表1可以得到,实施例1-4制备得到的电解质隔膜具有高电导率、轻薄化的特点,克服了现有干法制膜所存在的不足。同时,根据对比例1的结果可以得出,ptfe未进行熟化处理时,其得到的电解质隔膜的电导率远低于实施例1,其得到的机械拉伸强度低于实施例1,其厚度、成膜温度、成膜时间也显著高于实施例1,由此说明,ptfe的熟化处理会显著影响电解质隔膜的成膜性能和导电性能。进一步,根据对比例2的结果可以得出,在pps ptfe纤维化处理时加入熟化剂,无助于改善电解质隔膜的成膜性能、离子电导率和力学性能;进一步,根据对比例3的结果可以得出,当熟化剂过量时,最终得到的电解质隔膜的导电性能和厚度与原来相当,成膜时间有所增加,由此说明,过量的熟化剂会对电解质隔膜的成膜性能无益于进一步的提升,而且会造成熟化剂的浪费;进一步,根据对比例4的结果可以得出,当pps未进行烘干处理时,得到的电解质隔膜的导电性能显著下降,由此说明,未烘干的pps会显著影响电解质隔膜的导电性能,原因是未烘干的pps中含有一定量的水分,其与对水敏感的锂盐混合时,致使锂盐变性而失去活性,由此显著降低了电解质隔膜的导电性能。

32.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。