1.本技术涉及建筑领域,具体为一种拉片固定件及模板拉片结构。

背景技术:

2.目前拉片体系中的相对两侧的铝模板是通过拉片固定的,生产模板时需要在模板边肋位置铣出拉片槽,模板拼接时,相邻的模板上的两个拉片槽共同用于收纳拉片的一个端部,再通过销钉销片将拉片与模板侧壁相固定,拉片起到避免相对两侧的模板外倾等作用。但由于拉片是直的,所以拉片两端只能分别安装在正对的两个拉片槽中,即,相对两侧的模板的拼接缝需要正对齐。但在变截面墙体浇筑中,两侧模板拼缝位置不能对齐,导致拉片槽不能对齐,无法安装拉片。特别是针对飘窗位置存在压槽、企口时,飘板位置上下层铝模板大小不一致,还有楼梯部位的墙也存在两侧模板大小不一致,导致无法安装拉片。对于无法安装拉片的位置,一律侧采用螺杆对模板进行固定,具体为将螺杆穿过相对两侧的模板,再通过螺母、背楞固定。但使用螺杆存在重量大、需要在模板上加工螺杆孔的问题,导致后续存在对螺杆孔封堵、劳动量大的问题。

技术实现要素:

3.有鉴于此,有必要提供一种能够在模板的拼缝无法对齐的情况下仍然可以使用拉片的拉片固定件及模板拉片结构。

4.本技术一实施例中提供一种拉片固定件,包括第一部及第二部。第一部沿第一方向的相对两侧分别设有相平行的第一面及第二面。第二部设于第二面,并沿垂直于第二面的方向延伸,第二部沿第二方向的相对两侧分别设有相平行的第三面及第四面,第二方向垂直于第一方向。第一面设有第一穿孔,第一穿孔沿第一方向贯穿第二部背离第一部的一侧,第一穿孔用于收容拉片。第二部设有第二穿孔,第二穿孔沿第二方向贯穿第三面及第四面,第二穿孔能够对准拉片上的孔。

5.在一些实施例中,第一部沿第一方向的截面轮廓呈圆形,第一穿孔沿第一部的直径对称设置。

6.在一些实施例中,第二部沿第一方向的截面轮廓呈第一矩形,第三面及第四面分别为第一矩形的长边所在面,第一穿孔沿第一矩形的短边的中垂线对称设置。

7.在一些实施例中,第一穿孔沿第一方向的截面轮廓呈第二矩形,第二矩形的长边与第一矩形的长边相平行,第二矩形与第一矩形的长边之间的厚度大于短边之间的厚度。

8.在一些实施例中,第一面设有弹性件和密封件,弹性件设于第一面上,密封件设于弹性件背离第一面的一侧,密封件围绕第一穿孔,弹性件朝远离第一面的方向抵推密封件。

9.在一些实施例中,第二部沿第三方向设有第三穿孔,第三方向垂直于第一方向和第二方向,第三穿孔连通第一穿孔,用于观察拉片。

10.在一些实施例中,拉片固定件还包括第三部及弹性件,弹性件连接于第一面与第三部之间,第三部背离第一部的一侧具有接触面用以接触模板,弹性件朝远离第一面的方

向抵推第三部,第三部具有与第一穿孔对齐的第四穿孔用以收容拉片。

11.在一些实施例中,第三面及第四面分别与第二面之间具有加强筋。

12.在一些实施例中,第二部远离第一部的一端设有缺口,缺口贯穿第三面及第四面,缺口连通第一穿孔,缺口能够露出拉片的端部。

13.本技术一实施例中还提供一种模板拉片结构,包括拉片、模板、销钉及上述任一实施例中的拉片固定件,模板的板面设有通槽,拉片的一端伸出通槽,第一穿孔对准通槽以供拉片穿过,第一面接触模板的板面,第二穿孔能够对齐拉片上的孔以供销钉穿过,销钉用于固定拉片与拉片固定件。

14.上述拉片固定件及模板拉片结构能够使拉片的一端伸出通槽后伸入第一穿孔,再通过销钉穿过对齐的第二穿孔及拉片上的孔,进而将拉片固定至模板上,实现了在模板的拼缝无法对齐的情况下仍然可以使用拉片的目的,减少螺杆的使用,减少后期螺杆孔封堵的成本,同时减轻劳动力,进而提升浇筑质量。

附图说明

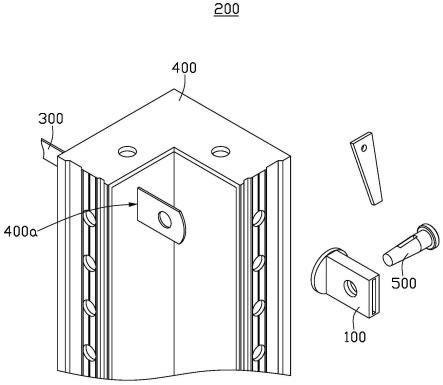

15.图1为本技术一实施例中模板拉片结构的立体图。

16.图2为图1中模板拉片结构的分解图。

17.图3为本技术一实施例中拉片固定件的立体图。

18.图4为图3中拉片固定件的主视图。

19.图5为本技术一实施例中拉片固定件的侧视图。

20.图6为本技术一实施例中模板拉片结构及墙体的立体图。

21.图7为图6中模板拉片结构及墙体的俯视图。

22.主要元件符号说明

23.拉片固定件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

24.第一部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

25.第一面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

26.第一穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111

27.第二矩形

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

111a

28.第二面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

29.第二部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

30.第二穿孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20a

31.第三面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

32.第四面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

33.第一矩形

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

34.缺口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24

35.模板拉片结构

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

36.拉片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

37.孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300a

38.模板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

39.通槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400a

40.销钉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500

具体实施方式

41.下面将结合本技术实施方式中的附图,对本技术的技术方案进行描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

42.需要说明的是,当组件被称为

″

固定于

″

另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是

″

连接

″

另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是

″

设置于

″

另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语

″

垂直的

″

、

″

水平的

″

、

″

左

″

、

″

右

″

以及类似的表述只是为了说明的目的。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语

″

或/及

″

包括一个或多个相关的所列项目的任意的和所有的组合。

44.本技术一实施例中提供一种拉片固定件,包括第一部及第二部。第一部沿第一方向的相对两侧分别设有相平行的第一面及第二面。第二部设于第二面,并沿垂直于第二面的方向延伸,第二部沿第二方向的相对两侧分别设有相平行的第三面及第四面,第二方向垂直于第一方向。第一面设有第一穿孔,第一穿孔沿第一方向贯穿第二部背离第一部的一侧,第一穿孔用于收容拉片。第二部设有第二穿孔,第二穿孔沿第二方向贯穿第三面及第四面,第二穿孔能够对准拉片上的孔。

45.本技术一实施例中还提供一种模板拉片结构,包括拉片、模板、销钉及上述任一实施例中的拉片固定件,模板的板面设有通槽,拉片的一端伸出通槽,第一穿孔对准通槽以供拉片穿过,第一面接触模板的板面,第二穿孔能够对齐拉片上的孔以供销钉穿过,销钉用于固定拉片与拉片固定件。

46.上述拉片固定件及模板拉片结构能够使拉片的一端伸出通槽后伸入第一穿孔,再通过销钉穿过对齐的第二穿孔及拉片上的孔,进而将拉片固定至模板上,实现了在模板的拼缝无法对齐的情况下仍然可以使用拉片的目的,减少螺杆的使用,减少后期螺杆孔封堵的成本,同时减轻劳动力,进而提升浇筑质量。

47.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

48.请参阅图1及图2,本技术一实施例中提供一种拉片固定件100及模板拉片结构200。模板拉片结构200包括拉片固定件100、拉片300、模板400及销钉500。模板400在浇筑板面上设有通槽400a。通槽400a能够供拉片300的端部穿过。拉片300的端部设有孔300a。孔300a用于供销钉500穿过。

49.请参阅图3,拉片固定件100包括第一部10及第二部20。第一部10沿第一方向(x方向)的相对两侧分别设有相平行的第一面11及第二面12。第二部20设于第二面12,并沿垂直于第二面12的方向(x方向)延伸。第二部20沿第二方向(y方向)的相对两侧分别设有相平行的第三面21及第四面22。第二方向(y方向)垂直于第一方向(x方向)。第一面11设有第一穿孔111。第一穿孔111沿x方向贯穿第二部20背离第一部10的一侧。第二部20设有第二穿孔

20a。第二穿孔20a沿y方向贯穿第三面21及第四面22。

50.使用时,拉片300的端部先伸出通槽400a,再将拉片固定件100的第一穿孔111对准拉片300,使得拉片300的端部伸入第一穿孔111,直至第一面11接触模板400;同时,根据尺寸设计,第二穿孔20a能够对准拉片300上的孔300a;接着,将销钉500穿过第二穿孔20a及孔300a,进而固定拉片300相对模板400的位置。

51.其中,根据尺寸设计,使得第二穿孔20a对准孔300a的方式为:其一,由于根据工程设计,待浇筑的墙体厚度移已知,拉片300长度已知,孔300a的位置已知,故可以根据第一部10的厚度计算出第二穿孔20a应该所在的位置,旨在当第一面11接触模板400的板面时,第二穿孔20a恰好能对准孔300a;

52.其二,第二部20上沿x方向排列间隔设有多个第二穿孔20a,使用时,选择最合适的第二穿孔20a对准孔300a,来适应不同厚度的墙体或不同长度的拉片300。

53.在一些实施例中,第一部10沿x方向的截面轮廓呈圆形,即,第一部10呈圆饼状。第一穿孔111沿第一部10的直径对称设置,以保证结构强度及稳定性。可以理解的是,通槽400a及第一穿孔111的形状均为细长孔,尺寸略大于拉片300的截面,以防止水泥漏浆。圆饼状的第一部10在细长孔两侧的部分能够防止拉片固定件100整体倾斜、晃动,即,增大了第一面11与模板400的接触面积,提升了结构强度及稳定性。另外,圆饼状的第一部10能以最小的面积保证结构,同时还能避免存在尖角刮伤人员。

54.请参阅图3及图4,在一些实施例中,第二部20沿x方向的截面轮廓呈第一矩形23。第三面21及第四面22分别为第一矩形23的长边所在面。第一穿孔111沿第一矩形23的短边的中垂线对称设置。其中,呈立方体状的第二部20能够便于人员徒手稳定地抓取拉片固定件100,并且减少不必要的体积以减轻重量,同时方便加工。

55.在一些实施例中,第一穿孔111沿x方向的截面轮廓呈第二矩形111a。第二矩形111a的长边与第一矩形23的长边相平行。第二矩形111a与第一矩形23的长边之间的厚度大于两者短边之间的厚度,其作用在于:由于拉片300为片状,故拉片300沿y方向更容易发生弯折,故将第二矩形111a与第一矩形23的长边之间的厚度设计的更大,使得第二部20能够更好地保护拉片300,避免拉片300发生弯折。进一步地,第二部20可以设计成两个相平行的平板,即,第二部20在第二矩形111a与第一矩形23的短边之间的部分去除,两平板之间的缝隙即为第一穿孔111,从而实现功能的同时进一步减轻重量。

56.在一些实施例中,第一面11设有弹性件和密封件(图未示)。弹性件设于第一面11上。密封件设于弹性件背离第一面11的一侧。密封件围绕第一穿孔111,用于密封通槽400a。弹性件朝远离第一面11的方向抵推密封件,使得即使在第一面11未完全接触模板400的情况下,密封件仍然能够密封通槽400a。该结构使得:为了优先考虑第二穿孔20a对准孔300a,可能会存在第一面11未完全接触模板400,但仍然能够密封通槽400a避免漏浆。

57.在另一些实施例中,拉片固定件100还包括第三部及弹性件(图未示)。弹性件连接于第一面11与第三部之间。第三部背离第一部10的一侧具有接触面用以接触模板400。弹性件朝远离第一面11的方向抵推第三部。第三部具有与第一穿孔111对齐的第四穿孔用以收容拉片300。该结构使得:为了优先考虑第二穿孔20a对准孔300a,可能会存在第一面11无法接触模板400的情况,故通过弹性件抵推第三部至模板400上,保证了拉片固定件100与模板400的接触,进而实现固定拉片300的作用。其中,第三部的接触面上也可以设置密封件。

58.在一些实施例中,第二部20沿第三方向(z方向)设有第三穿孔(图未示)。z方向垂直于x方向和y方向。第三穿孔连通第一穿孔111,便于观察拉片300的位置。

59.在一些实施例中,第三面21及第四面22分别与第二面12之间具有加强筋(图未示)。

60.请参阅图5,在一些实施例中,第二部20远离第一部10的一端设有缺口24。缺口24贯穿第三面21及第四面22。缺口24连通第一穿孔111。缺口24能够露出拉片300的一部分的端部,以便人员能够沿x方向拉动拉片300,以调节拉片300相对模板400的位置。

61.请参阅图6及图7,模板拉片结构200中,模板400包括相拼接的平面模板410和直角模板420。其中,一侧的平面模板410和直角模板420的拼接缝与另一侧不对齐(沿垂直于模板面的方向不对齐),故,需要在一侧的直角模板420的板面上加工出通槽400a。通槽400a与相对侧的平面模板410和直角模板420的拼接缝对齐,进而能够插入拉片300,再配合拉片固定件100及销钉销片固定拉片300。在其他实施例中,只要相对两侧的两个模板之间无法通过拼接缝来固定拉片300,就可以在相对位置处加工通槽400a,再在通槽400a处插入拉片300,并配合拉片固定件100及销钉销片固定拉片300即可。销钉销片也可以替换成螺丝螺母等。

62.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。