1.本发明属于装配式建筑技术领域,具体属于一种钢筋混凝土柱之间的干式连接结构及承载力计算方法。

背景技术:

2.震害现象表明,严格按照规范设计和施工的rc框架结构在经历超出设防烈度的地震作用后,尽管可以满足“大震不倒”的抗震设防目标,但往往在梁端及底层柱端产生较大的塑性变形,震后修复困难,甚至发生超出设计预期的严重破坏,造成巨大的财产损失和人员伤亡。传统现浇rc框架以及在等效现浇理念下常用的湿式连接装配式rc框架,由于其施工效率低,施工质量不易保证,不能满足建筑工业化和可持续发展的要求。

3.装配式建筑是实现建筑工业化的有效途径。装配式构件间的连接节点及连接构造将直接影响装配式建筑的施工效率、造价、抗震性能、震后可修复性等,也是其推广应用的关键。我国预制rc构件连接多为基于等效现浇原则的方式,这种连接方式需要在施工中精确放置构件,在施工现场进行钢筋连接、灌注砂浆或浇筑混凝土,有时还要在施工现场进行预应力钢筋张拉,存在施工效率较低、节点延性较差、节点质量不易保证装配式rc框架结构的构件间也可采用焊接、螺栓连接、榫接等干式连接方式。干式连接无需进行混凝土的现场浇筑和养护,大大提高了建筑的施工效率,并有利于保证连接节点质量。显然,干式连接装配式rc框架结构具有高装配化率和高工业化程度的优点,能充分发挥装配式rc框架结构优势。但在我国,采用干式连接装配式rc框架结构普遍存在预制构件连接可靠性较低以及相关理论研究滞后等问题,故在有抗震设防要求地区很少应用,预制柱间的连接方式的相关研究相对较少。

技术实现要素:

4.为了解决现有技术中湿连接抗震性能不高,施工较为不便的问题,本发明提供一种钢筋混凝土柱之间的干式连接结构及承载力计算方法,克服现有的技术问题。

5.为实现上述目的,本发明提供如下技术方案:一种钢筋混凝土柱之间的干式连接结构,包括通过耗能连接板连接的上柱和下柱,上柱的连接端和下柱的连接端榫卯连接,上柱和下柱的连接端均设置有构造部件,所述耗能连接板固定在构造部件包括多个预埋钢板、自带螺纹的预埋螺帽和连接底座,预埋钢板上设置有多个预埋螺帽,多个预埋钢板围绕上柱和下柱的连接端设置,多个预埋钢板的侧边连接,多个预埋钢板的连接端均与一连接底座固定设置,所述耗能连接板通过连接螺杆固定在预埋钢板外侧。

6.进一步的,连接底座包括榫底座和卯底座,多个预埋钢板的连接端均与榫底座焊接形成上柱的连接端;多个预埋钢板的连接端均与卯底座焊接形成下柱的连接端。

7.进一步的,耗能连接板上开设有多个用于穿过连接螺杆的孔洞,耗能连接板通过连接螺杆与预埋螺帽连接将耗能连接板与构造部件固定来连接。

8.进一步的,连接螺杆的直径应满足连接螺杆的重点与耗能连接板端部的距离不超

过两倍的连接螺杆直径;

9.连接螺杆的数量大于n,由以下公式计算;

10.n=btfy[0011][0012][0013][0014]

其中,n为耗能连接板的屈服拉力,为耗能连接板受剪承载力设计值,为耗能连接板受压承载力设计值,为高强螺栓抗剪强度设计值,为高强螺栓承压强度设计值,进行计算螺栓的受剪和受压承载力验算,最小值一个为螺栓的最不利情况,进行螺栓设计,n

min

为耗能连接板受剪承载力设计值和耗能连接板受压承载力设计值两个数值中的最小值;b为耗能连接板宽度;t为耗能连接板厚度,fy为耗能连接板的屈服强度,n为计算螺杆数量耗能连接板厚度符合:

[0015][0016]

其中,a为柱宽,h为耗能连接板厚度。

[0017]

进一步的,所述上柱和下柱的连接节点处缝隙中填充有抗震材料橡胶。

[0018]

进一步的,上柱和下柱连接端的横截面积相同,上柱榫卯的长度为1/2-1/4柱宽,下柱连接端长度为1.5倍柱宽。

[0019]

本发明还提供一种钢筋混凝土柱之间的干式连接结构的承载力计算方法,其特征在于,具体步骤如下:

[0020]

s1计算连接结构节点处节点接缝处榫头压力fc,通过对耗能连接板(4)中心取矩得到各力矩平衡公式,节点接缝处榫头压力fc代入所述力矩平衡公式得到全部耗能连接板(4)对连接后柱体的水平承载力vs;

[0021]

s2根据榫头混凝土截面的有效宽度、混凝土榫头长度、混凝土的屈服承载力和加载点到连接缝的距离计算得到连接后柱体榫卯连接端中内部混凝土的屈服承载力vc;

[0022]

s3将柱体内部混凝土屈服承载力vc和耗能连接板对连接后柱体的水平承载力vs叠加得到干式连接结构的屈服承载力。

[0023]

进一步的,步骤s1中,节点接缝处榫头压力fc的计算步骤如下:

[0024]

s1.1确定耗能连接板在截面处竖直方向的受力形式,得到受力平衡公式如下:

[0025]

ne f

ly

f

ls

fc 2f

py

2f

ps

=0

ꢀꢀꢀ

(5)

[0026]

其中,f

ly

=σ

yas

,f

ls

=σ

sas

,as为耗能连接板横截面面积;σy为耗能连接板拉应力,试验实测值为251n/mm2;σs为耗能连接板压曲应力;f

ly

为左右受拉耗能连接板拉力,f

ls

为左右受压耗能连接板压力,f

py

为前后耗能连接板受拉侧拉力,f

ps

为前后耗能连接板受压侧压力,fc为榫头竖向压力,f

cy

为柱混凝土抗压屈服强度,ne为上柱的轴压力;

[0027]

其中,σ

cr

=σs,耗能连接板的屈曲应力σ

cr

为:

[0028][0029]

其中,βe为弹性屈曲系数,e表示钢材的弹性模量;v为泊松比,取0.31;a为柱宽,h为耗能连接板厚度;

[0030]

将式(7)代入式(5),可得:

[0031][0032]

由式(8)可求得节点接缝处榫头压力fc;

[0033]

s1.2左侧耗能连接板的力矩包括轴向力对左侧耗能连接板的力矩mn、右侧压应力对左侧耗能连接板的力矩m

ls

,榫头竖向压应力对左侧耗能连接板的力矩mc、前后耗能连接板受拉侧对左侧耗能连接板的力矩m

py

;前后耗能连接板受压侧对左侧耗能连接板的力矩m

ps

,外力对左侧钢板耗能连接板的力矩my,上述各力矩之和零,公式如式(9):

[0034]mn

m

ls

mc 2m

py

2m

ps

my=0

ꢀꢀꢀ

(9)

[0035][0036][0037][0038][0039][0040][0041]

其中,a为柱宽,a0为榫头竖向受压区长度;θ为耗能连接板屈曲时层间位移角;w2为榫头宽度;

[0042]

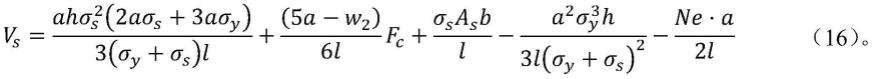

将式(10)~(14)代入式(9)得到上述全部耗能连接板对试件提供的水平承载力vs:

[0043][0044]

进一步的,步骤s2中,榫头内部混凝土屈服承载力vc的计算公式为:

[0045][0046]

式中,wu为榫头混凝土截面的有效宽度;d为混凝土榫头长度,f

cy

为混凝土的屈服承载力,l为加载点到连接缝的距离。

[0047]

进一步的,步骤s3中,所述干式连接结构屈服承载力v

yield

计算公式如下:

[0048]vyield

=vs vcꢀꢀꢀ

(18)

[0049]

根据干式连接结构屈服承载力v

yield

计算干式连接结构的极限承载力v

max

,具体如下:

[0050][0051]

其中,

[0052]

式中,ρ

t

为抗拉强度比;αf柱纵筋屈服强度与混凝土抗压强度之比;f

t-y

为试件中纵向钢筋的屈服强度;f

t-c

为试件中混凝土抗压强度;n0为轴压比;a

rebar

表示纵向钢筋横截面积;a

column

表示柱横截面积。

[0053]

与现有技术相比,本发明至少具有以下有益效果:

[0054]

本发明提供一种钢筋混凝土柱之间的干式连接结构,采用榫卯连接和耗能连接板连接双重连接既保证了梁节点所需承载力,有提供耗能能力,具体的,采用耗能连接板、连接螺杆连接,并在节点连接处通过预埋钢板和连接底座实现榫卯连接,当小震时结构整体处于弹性状态,中震耗能连接板屈服,大震时耗能连接板破坏,主体混凝土基本完好或有轻微损伤。

[0055]

进一步的,装配件均在工厂预制运输至工地,在施工时仅需搭接好各部件,用螺栓拧紧即可,提高了施工效率减少了人力成本,避免了现浇混凝土造成环境污染和养护的时间等待。

[0056]

进一步的,本发明在梁节点由耗能连接板进行连接,且在上柱和下柱连接缝隙处填充橡胶材料,大大增强了耗能能力。

[0057]

进一步的,本发明柱连接处四周连接位置较柱宽留出一定的宽度,用于施工时连接后,进行水泥抹面,既保证梁整体的美观性,又保护连接元件使其在使用中不被侵蚀,震后修复时,可轻轻敲碎包裹的水泥进行连接元件的更换。

[0058]

进一步的,本发明的连接螺杆和螺帽分开,可避免在运输过程螺杆露出导致螺杆的损坏,造成连接困难,也可在震后螺杆发生滑丝后进行更换。

[0059]

进一步的,预埋钢板的孔洞可以在浇筑混凝土时,增加混凝土的流动性,使浇筑更完整,上柱预埋钢板上端和下柱预埋钢板的下端伸出的条状钢板可以有效减小截面刚度突变,及提高混凝土和预埋钢板之间的粘结性。进一步的,本发明可集中损伤在耗能连接板上,地震后只有耗能连接板发生破坏,其他部分有轻微损伤或者基本无损伤,只需要更换连接钢板和连接螺杆,构件可以继续投入使用,且更换元件造价低廉。

[0060]

本发明还提供了钢筋混凝土柱之间的干式连接结构屈服承载力的计算方法,剪力试验值和本发明理论计算值相差在5%以内,验证了理论计算结果的合理性,在应用设计时,通过极限屈服承载力可以预先得到新型节点在极限状态下所承受的荷载,在机理上验证新型节点的准确性,可以在理论方面解释和验证新型节点屈服时的可行性,同时在设计时参考这种方法可以计算该类节点屈服时可承受的荷载,以便更好的判定其延性。

附图说明

[0061]

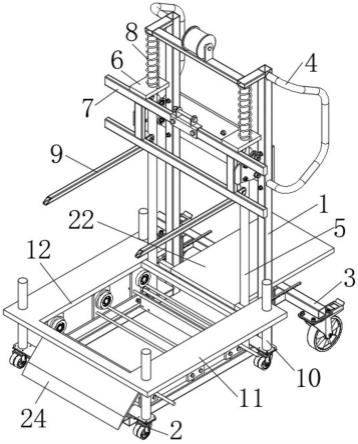

图1是本发明应用在底层的正视结构示意图。

[0062]

图2是本发明应用在标准层的正视结构示意图。

[0063]

图3是本发明应用在底层的右视结构示意图。

[0064]

图4是本发明应用在标准层的右视结构示意图。

[0065]

图5是本发明应用在底层的俯视结构示意图。

[0066]

图6是本发明应用在标准层的俯视结构示意图。

[0067]

图7是本发明的拆解结构示意图。

[0068]

图8是本发明的拆解结构示意图。

[0069]

图9是本发明的预埋钢板结构示意图。

[0070]

图10是本发明的自带螺纹的预埋螺帽和螺杆结构示意图。

[0071]

图11是新型装配式柱试验加载图。

[0072]

图12是新型装配式柱修复加载图。

[0073]

图13是传统现柱加载图。

[0074]

图14是新型装配式和现浇柱试验结果对比图。

[0075]

图15新型装配式柱受力分析简图。

[0076]

其中:1-上柱,2-连接螺杆,3-螺帽,4-耗能连接板,5-柱脚,6-氯丁橡胶,7-自带螺纹的预埋螺帽,8-预埋钢板,9-榫底座,10-卯底座,11-加载点,12-下柱。

具体实施方式

[0077]

以下给出本发明的具体实施例,需要说明的是本发明并不局限于以下具体实施例,凡在本技术技术方案基础上做的等同变换均落入本发明的保护范围。

[0078]

如图1至图10所示,本发明的一种钢筋混凝土柱之间的干式连接结构,节点处主要包括主体结构、耗能部件和构造部件,主体结构包括待连接的上柱1和下柱12或柱脚5,耗能部件包括耗能连接板4,构造部件包括其上设置有多个自带螺纹的预埋螺帽7的预埋钢板8以及连接底座,多个预埋钢板8围绕主体结构设置并固定在主体结构连接端,多个预埋钢板8的侧边连接,多个预埋钢板8的连接端均与一连接底座固定设置。

[0079]

连接底座包括榫底座9和卯底座10,多个预埋钢板8的连接端均与榫底座9焊接形成上柱1的连接端;多个预埋钢板8的连接端均与卯底座10焊接形成下柱12的连接端。

[0080]

上柱1的连接端和下柱12的连接端榫卯连接,上柱1的连接端和下柱12的连接端节点外部通过耗能连接板4连接。耗能连接板4通过连接螺杆2和自带螺纹的螺帽3固定在上柱1的连接端和下柱12的连接端节点外部,连接螺杆2一端穿过耗能连接板4与预埋钢板8上的预埋螺帽7连接。

[0081]

耗能连接板4上预设有多个用于穿过连接螺杆2的孔洞。

[0082]

优选的,连接节点处上柱1连接端和下柱12连接端的间隙中填充有抗震材料橡胶。

[0083]

优选的,预埋钢板8的厚3-5mmq235钢,耗能连接钢板4为4mmq235钢,水泥保护层的厚度为5mm。柱截面尺寸超过400*400,耗能连接钢板4随尺寸的增大增加一定厚度,柱截面尺寸小于400*400时,耗能连接钢板4随尺寸的减小减少一定厚度。

[0084]

优选的,上柱1和下柱12连接端柱身外包预埋钢板8可以在施工时控制自带螺纹的

预埋螺帽7及加载时保护预制柱连接部位混凝土避免局部破坏的作用。耗能连接板4通过连接螺杆2将上柱1、下柱12连为整体。采用装配柱制作工厂化程度高,现场施工简便,耗能连接板4在受力达到一定程度后首先屈曲耗能,可最大限度地保证预制构件和结构的安全,有利于结构震后的快速修复。在地震下可以集中损伤,使破坏集中在耗能连接板4上,更换受损的耗能连接板4和连接螺杆2,达到震后修复的目的。

[0085]

优选的,下柱12连接端的长度最长长度为1.5倍柱宽,且横截面积和上柱1保持一致,上柱1与下柱12尺寸匹配进行榫卯搭接,上柱1榫卯的长度为1/2-1/4柱宽,搭接之间,在接缝处粘上5mm厚的氯丁橡胶6;

[0086]

优选的,节点处,上柱1与下柱12的预埋钢板8分别设置有多个预埋螺帽7,预埋螺帽7与连接螺杆2连接,四周均设置预埋钢板8和预埋钢板9保护混凝土防止局部压碎,同时预埋螺帽7位置已确定,即连接螺杆2的位置也确定了,通过耗能连接板4、预埋钢板8、榫底座9和卯底座10、预埋螺帽7、连接螺杆2和螺帽3将上柱1与下柱12连接为一个整体。

[0087]

优选的,连接螺杆2的直径应满足连接螺杆2的中点与耗能连接板4端部的距离不超过两倍的连接螺杆2直径;

[0088]

连接螺杆2的数量应满足以下公式,且连接螺杆2数量大于n能保证连接螺杆2处于弹性。

[0089]

n=btfyꢀꢀꢀ

(1)

[0090][0091][0092][0093]

其中,n为耗能连接板4的屈服拉力,为耗能连接板4受剪承载力设计值,为耗能连接板4受压承载力设计值,为高强螺栓抗剪强度设计值,为高强螺栓承压强度设计值,进行计算螺栓的受剪和受压承载力验算,最小值一个为螺栓的最不利情况,进行螺栓设计,为耗能连接板(4)受剪承载力设计值和耗能连接板(4)受压承载力设计值两个数值中的最小值;b为耗能连接板4宽度;t为耗能连接板4厚度,fy为耗能连接板4的屈服强度,n为计算螺杆数量。

[0094]

如图11~14所示,为了与传统现浇梁进行对比,设计制作柱高2m,截面尺寸为400*400,进行低周往复加载测得其滞回性能,加载至1/25大震的层间位移角,随后通过更换4块耗能连接板4进行修复,并对修复后的新型柱节点重新在相同条件下加载完成拟静力试验,实现大震可修的目的,对比分析修复前后试件抗震性能的变化情况,以评价其可修复性得到传统现浇梁最大承载力为330.6kn,新型装配式柱节点最大承载力为328.5kn,新型节点最大极限承载力几乎与传统现浇承载力相等,且其耗能性能、延性均大大高于现浇钢筋混凝土柱,在连接节点破坏后可通过更换耗能连接板4实现快速修复,由于其主要受力部件为耗能连接板4,修复后试件的承载能力、刚度、延性等参数与原试件相比均较为接近。

[0095]

(1)采用新型装配式连接柱整体性较好,其承载力和刚度可达到等效甚至略高于

现浇柱的效果,其耗能性能、延性均大大高于现浇钢筋混凝土柱。

[0096]

(2)采用新型装配式连接柱的损伤和破坏主要集中于节点部位耗能连接板4上;在试验过程中,榫头、螺杆均未见明显的损伤和变形,工作状态良好;预制构件与节点加强外包耗能连接板4相邻的混凝土外皮有脱落,但脱落深度基本在混凝土保护层范围内,对其受力性能影响不大;新型装配式节点柱的破坏模式仍为压弯破坏模式,沿柱截面高度应力分布仍可近似满足平截面假定。

[0097]

(3)新型装配式连接柱破坏后仍可通过更换耗能连接板4实现快速修复,且修复后试件的承载能力、刚度、延性等参数与原试件相比均较为接近,极限承载力下降在6%以内;当一侧耗能连接板4断裂节点破坏后,节点的榫卯构造及其他三块耗能连接板4仍可保证试件具有一定的整体性和抗倒塌能力。

[0098]

根据上述试验结果可知,试件recj-1-4s和recj-1-4s的破坏集中于recj的耗能连接板4,其内力主要由榫卯构造和耗能连接板4共同承担,主要表现为连接节点处左右两侧耗能连接板4的受拉及受压、前后两块耗能连接板4沿柱截面高度部分受拉、部分受压、榫卯构造内端头的受压。新型装配式节点处呈现出压弯破坏形态。

[0099]

本发明提供了钢筋混凝土柱之间的干式连接结构屈服承载力的计算方法,可以在理论方面解释和验证新型节点屈服时的可行性,同时在设计时参考这种方法可以计算该类节点屈服时可承受的荷载,以便更好的判定其延性。

[0100]

耗能连接板4受力由两部分组成,一是左右耗能连接板4受拉/压作用(受拉屈服,受压屈曲),二是前后耗能连接板4受到正应力作用(受拉边屈服,受压边屈曲,二者间满足平截面假定)。榫头处存在垂直方向压力及凸凹部分的相互作用,如图15所示。其中,竖向挤压力仍近似由平截面假定推导,并利用力矩平衡求得耗能连接板4屈服时节点所受剪力。另外,考虑榫头凸凹界面间隙存在橡胶填充层,可调节受压区应力分布使之近似均匀,其压力区域由接缝抬起高度为橡胶厚度t的点到柱边缘的距离界定如图15。

[0101]

由图15可知,轴向力、钢板拉力、压力及节点竖向压力在截面处竖直方向达到平衡。通过竖向力的平衡:

[0102]

ne f

ly

f

ls

fc 2f

py

2f

ps

=0

ꢀꢀꢀ

(5)

[0103]

其中,f

ly

=σ

yas

,f

ls

=σ

sas

,as为耗能连接板4横截面面积;σy为耗能连接板4拉应力,试验实测值为251n/mm2;σs为耗能连接板4压曲应力;f

ly

为左右受拉耗能连接板4拉力,f

ls

为左右受压耗能连接板4压力,f

py

为前后耗能连接板4受拉侧拉力,f

ps

为前后耗能连接板4受压侧压力,fc为榫头竖向压力,f

cy

为柱混凝土抗压屈服强度,ne为上柱1的轴压力。

[0104]

由试验结果可知,耗能连接板4破坏主要为压屈破坏,耗能连接板4厚度和宽度的比值符合公式(6),属于薄钢板,根据屈曲用能量法计算,可得到耗能连接板4的屈曲应力σ

cr

(式7),其中σs=σ

cr

。

[0105][0106]

[0107]

其中,βe为弹性屈曲系数,e表示钢材的弹性模量;v为泊松比,取0.31;a为柱宽,h为耗能连接板4厚度;

[0108]

将有关力的表达式(5)代入式(7),可得:

[0109][0110]

由上式可求得节点接缝处榫头压力fc。

[0111]

通过对左侧受拉耗能连接板4取矩,得到各力矩平衡公式(9):

[0112]mn

m

ls

mc 2m

py

2m

ps

my=0

ꢀꢀꢀ

(9)

[0113][0114][0115][0116][0117][0118][0119]

其中,mn为轴向力对左侧耗能连接板4的力矩;m

ls

为右侧压应力对左侧耗能连接板4的力矩;mc为榫头竖向压应力对左侧耗能连接板4的力矩;m

py

为前后耗能连接板4受拉侧对左侧耗能连接板4的力矩;m

ps

为前后耗能连接板4受压侧对左侧耗能连接板4的力矩;a0为榫头竖向受压区长度;my为外力v对左侧钢板耗能连接板4的力矩;θ为耗能连接板4屈曲时层间位移角;w2为榫头宽度。

[0120]

将有关力矩表达式(10)~(14)代入式(9)可得全部四块耗能连接板4对试件提供的水平承载力vs:

[0121][0122]

其中,a为柱宽,h为耗能连接板4厚度;σs为耗能连接板4压曲应力;σy为耗能连接板4拉应力;as为耗能连接板4横截面面积;fc为榫头竖向压力;b为耗能连接板4宽度;w2为榫头宽度,ne为上柱1轴压力,l为加载点11到连接缝的距离;

[0123]

榫头在压弯状态下的应力分布状况如图15所示,由内部混凝土承担,榫头屈服剪力使用公式(17)进行计算。

[0124]

内部混凝土屈服承载力公式:

[0125]

[0126]

式中,wu为榫头混凝土截面的有效宽度;d为混凝土榫头长度;vc为内部混凝土屈服承载力,f

cy

为混凝土的屈服承载力,l为加载点11到连接缝的距离。

[0127]

结构屈服承载力如下:

[0128]vyield

=vs vcꢀꢀꢀ

(18)

[0129]

根据试验结果统计,结构屈服承载力和极限承载力关系如下:

[0130][0131]

其中,

[0132]

式中,ρ

t

为抗拉强度比;αf柱纵筋屈服强度与混凝土抗压强度之比;f

t-y

为试件中纵向钢筋的屈服强度;f

t-c

为试件中混凝土抗压强度;n0为轴压比;a

rebar

表示纵向钢筋横截面积;a

column

表示柱横截面积。

[0133]

表4表示该节点按式(18)和式(19)计算所得的屈服承载力v

tyield

和极限屈服承载力v

tmax

与耗能连接板4实际屈服时承载力v

eyield

和极限承载力v

emax

试验值的比较。

[0134]

表1计算结果与试验结果的比较

[0135][0136]

表中:

[0137]

由表1可以看出,剪力试验值和理论计算值相差在5%以内,验证了理论计算结果的合理性,在应用设计时,通过极限屈服承载力可以预先得到新型节点在极限状态下所承受的荷载,在机理上验证新型节点的准确性。

[0138]

本发明专利的积极效果是:装配式建筑预制钢筋混凝土柱之间构件的连接采用预埋钢板8、自带螺纹的预埋螺帽7、连接螺杆2和自带圆孔的耗能连接板4之间的螺杆连接,实现了施工更加快捷方便,工业化程度和装配率更高的干式连接。而且在其节点连接处采用了具有高强缓冲抗震能力的新型环保材料橡胶,提高了建筑的抗震性能,

[0139]

本发明专利的特点:作为一种新型的耗能可更换的柱节点,在地震作用时,可以针对震级的大小发生不同程度的变形,小震情况下,钢板和钢筋不发生损伤和变形,中震情况下,钢板变形耗能,钢筋不发生损伤和变形(钢板破坏后可以更换),大震情况下,钢板破坏,主体构件轻微损伤或完好,震后更换连接钢板进行修复,继续投入使用。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。