1.本发明属于氢能源领域的电解制氢领域,更具体地,涉及一种高效低成本的电解甲醇制绿氢技术及其电解系统。

背景技术:

2.受能源危机的影响,清洁可再生的新能源技术备受关注。其中,氢能具有来源广泛、燃烧热值高、清洁无污染、可储存等特点,全世界越来越多的国家开始积极推动氢能产业的发展。中国能源转型委员会预测,全球氢能需求有望从2019年1.15亿吨上升至 2050年10亿吨,产业链年产值超过20万亿。

3.目前国内约96%的氢气来自化石能源(煤、天然气)制氢(制取的为灰氢、蓝氢),但化石能源具有高碳排、不可循环和不可持续性,且氢产物中往往伴随有一氧化碳等杂质气体,使分离提纯过程更为复杂。通过电解水制氢(制取的为绿氢)仅占不到4%,该方法耗电成本高(约占总成本80%)、设备复杂,从经济性考虑无法推广。目前亟待开发一种低成本、可持续的制绿氢技术。此外,氢气的储存和运输也存在诸多难题。高压气态储氢单位体积储氢量小,安全性差,储氢罐成本昂贵,氢气压缩机、加注机等核心装备依赖进口;低温液态储氢液化和运输过程能耗大,液化成本高。目前尚缺乏一种安全、便捷、低成本的储运技术。目前,也有学者尝试通过含氧有机生物质小分子重整来制取氢气,此类在线制氢技术大多需要采用贵金属催化剂,而且含碳的有机生物质小分子在催化转化中容易产生co,对严重毒化商用pt/c催化剂,不利于大规模运用。开发一种低成本、低碳排、高纯度的制氢技术及安全、便捷的氢气储运和使用技术是氢能大规模运用的关键。

技术实现要素:

4.针对现有技术的以上缺陷或改进需求,本发明提供了一种新型高效低成本电解甲醇制绿氢技术,旨在实现氢气的即产即用,摒弃高压储氢罐,降低制氢成本,减少碳排放,解决现有的氢能制、储、运、用等痛点问题。

5.为了实现上述目的,本发明提供了一种高效、低成本分布式电解甲醇制绿氢装置。所述装置包括电极和电解液,所述的电极材料包括过渡族非贵金属氧化物材料,电解液为甲醇水溶液。

6.优选的,阴极和阳极电极材料相同。

7.优选的,所述的电极材料包括fe、co、ni中任意两种金属的氧化物按摩尔比1:1进行组合。

8.优选的,所述装置还包括隔膜,所述的隔膜位于装置中央,并且可以拆卸。需要氢气纯度达到99.9999%时安装隔膜,采用双室电解槽。需要氢气纯度为99.99%及以下时,去除隔膜,采用单室电解槽电解。

9.优选的,电解液中甲醇的浓度为0.5-5mol l-1

。

10.优选的,所述的电极由所述的过渡族非贵金属氧化物材料涂敷在金属基板上制

成。

11.总体而言,通过本发明所构思的以上技术方案与现有技术相比能够取得下列有益效果:

12.1、本发明的制绿氢装置可室温运行,氢气即产即用,无需高压储氢罐存储。

13.2、本发明的制绿氢装置无需使用贵金属催化剂,同时产氢能耗更低,制氢成本与商业电解水制氢相比大幅降低。

14.3、按照本发明的制绿氢技术与传统的煤和天然气制氢相比,具有零碳排放、绿色可持续的制氢特点。

15.4、电解质溶液采用甲醇水溶液替代常用的koh溶液。甲醇水溶液成本更低,电解效率更高。且甲醇电化学氧化代替氧析出反应,阳极没有氧气和co气体产生,无需进一步提纯和分离即可获得高纯氢气。阳极甲醇氧化反应过电位更低,达到相同电流所需电压更小,因而整个系统电解过程能量损耗更少,产氢效率更高。

16.5、单室和双室电解槽均可产生高纯氢气。当需要超纯氢气供应,例如燃料电池使用,可以搭配隔膜产生纯度高达99.9999%的氢气;当用于化工,炼铁,陶瓷等领域时,可以采用去除隔膜,采用单室电解槽即可满足需求。

17.6、本发明的装置产生的氢气纯度高,不含co杂质,无需后接提纯和二次处理装置。

附图说明

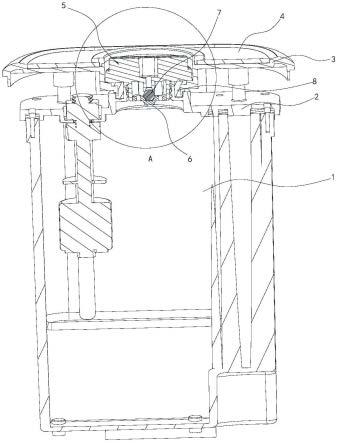

18.图1为本发明电解甲醇制绿氢装置的实例示意图;

19.图2为实施例1中铁镍氧化物催化剂的甲醇氧化活性表征;

20.图3为实施例2中铁镍氧化物催化剂的氢气析出活性表征;

21.图4为实施例3中铁镍氧化物催化剂在双电极体系下的电解性能表征;

22.图5为实施例3中双电极体系下全电解产氢过程的原位红外图谱;

23.图6为实施例4中电解槽设备实物图和制氢性能数据图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

25.本发明提供了一种高性能普适性电解制绿氢技术。具体实施时将过渡族非贵金属氧化物催化剂涂覆在金属基板上制得阳极板和阴极板。阳极板和阴极板采用相同的催化剂,简化工艺流程。电解时将 koh电解质溶液替换成甲醇水溶液,将阴极板,阳极板和密封元件等装配成电解槽进行电解制氢。产生的氢气无需提纯和增压处理,直接供给终端设备使用。请参照具体实施实例:

26.实施例1:铁镍氧化物催化剂的甲醇氧化(mor)活性

27.设置三组三电极体系,实验组以铁镍氧化物催化剂作为工作电极,以ag/agcl电极作为参比电极,以0.5mol l-1

甲醇水溶液为电解液进行甲醇氧化(mor);对照组1电极设置与实验组相同,电解液使用 1mol l-1

koh溶液,进行氧析出(oer)测试;对照组2以商用pt/c 催

化剂作为工作电极,以ag/agcl电极作为参比电极,电解液与实验组相同。

28.图2左上为实验组和对照组1的对比。引入0.5mol l-1

的甲醇后,起始电位转移到1.35v,表明甲醇比氧离子更易于氧化。值得注意的是,在相同电压窗口(1.49v)下,mor的电流密度可达569ma cm-2

,约为oer的26倍,表明采用甲醇溶液电解具有更高的能量转换效率。

29.图2右上为实验组和对照组2的对比。在相同负载下,铁镍氧化物催化剂表现出比pt/c更好的mor催化活性,铁镍氧化物催化剂在 150ma cm-2

电流密度下的工作电位为1.44v,比pt/c低75mv。

30.图2左下为实验组和对照组2的eis分析对比。也显示铁镍氧化物催化剂(4.1ω)在mor中的电荷转移电阻远低于pt/c/nf(12.9ω)。

31.图2右下为实验组和对照组2的转换频率(tof)对比,展示了过电位为270mv时催化剂的转换频率(tof),铁镍氧化物催化剂在过电位为270mv时tof值为35s-1

,是pt/c的3.5倍。这些评价技术证实了镍铁基催化剂具有优异的mor活性。

32.实施例2:铁镍氧化物催化剂的氢气析出(her)活性

33.设置两组三电极体系,实验组以铁镍氧化物催化剂作为工作电极,以ag/agcl电极作为参比电极,以0.5mol l-1

甲醇水溶液为电解液进行氢气析出(her)测试;对照组以商用pt/c催化剂作为工作电极,以ag/agcl电极作为参比电极,电解液与实验组相同。

34.由图3(a)可以看出,铁镍氧化物催化剂在100ma cm-2

电流密度下的工作电位为-0.29v,比pt/c低30mv;由图3(b)可以看出,铁镍氧化物催化剂的tafel斜率(141.14mv/dec)比pt/c/nf (163.78mv/dec)更低,表明铁镍氧化物催化剂具有更好的动力学指标。此外,在电流密度为600ma cm-2

的条件下电流密度在16小时内保持率接近100%。这证明了铁镍氧化物催化剂在阴极具有良好的抗甲醇干扰能力,也证明了无隔膜电解槽的应用可行性。

35.实施例3:铁镍氧化物催化剂在双电极体系下的性能

36.设置两组电解装置,均采用两电极法测试,以铁镍氧化物催化剂作为阳极和阴极催化剂,将阳极和阴极催化剂负载在金属ni泡沫上,区别在于实验组以0.5mol l-1

甲醇水溶液为电解液,对照组以1moll-1

koh溶液为电解液。使用两组装置分别进行全电解测试,如图4 所示。铁镍氧化物催化剂在甲醇环境的性能优于其自身在碱性环境下的性能,同时也大幅优于商业pt/c-ruo2催化剂体系在碱性电解水条件下的性能,铁镍氧化物催化剂在甲醇环境下于1.68v即可获得100 ma cm-2

的电流。通过原位红外测试没有检测到co中间产物 (1900-2100cm-1

)在催化剂表面生成(图5),保证了电解过程的稳定性。

37.实施例4:电解槽设备制氢性能

38.将相同的铁镍氧化物催化剂涂敷在金属镍基板上作为阳极板和阴极板材料,以0.5mol l-1

甲醇水溶液为电解质,将阴极板,阳极板装配成密封电解槽进行电解制氢,实验装置如图6。以600ma cm-2

的电流对电解槽通电电解,可实现每分钟400ml氢气稳定产生,电流密度在16小时内保持稳定(图6)。

39.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。