1.本实用新型涉及车辆技术领域,尤其是涉及一种车辆的后端结构和具有其的车辆。

背景技术:

2.在相关技术中,车辆的后端常设有后端结构以对作用于车辆的话的撞击力进行缓冲分解。在现有技术中,通常设有的吸能盒对撞击力进行吸收分解,这样设计的话,虽然能够对撞击力进行吸收分解,但是其结构较为复杂,从而影响后端结构的使用性能。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型的一个目的在于提出一种车辆的后端结构,所述后端结构的结构简单且具有较高的使用性能。

4.本实用新型的另一个目的在于提出一种车辆,所述车辆内设有如上所示的后端结构。

5.根据本实用新型实施例的车辆的后端结构,包括:纵梁、后防撞梁安装板和后防撞梁,所述纵梁在左右方向上间隔设置;所述后防撞梁安装板分别连接于所述纵梁的后端;以及,所述后防撞梁的两端分别通过紧固件连接于所述后防撞梁安装板上,所述后防撞梁上设有溃缩筋。

6.根据本实用新型实施例的车辆的后端结构,由于将后防撞梁适于与纵梁进行连接,能够简化后端结构的结构设计,提升组装效率,降低生产成本,且后防撞梁适于代替吸能盒进行撞击力的吸收分解,从而让后端结构具有较为可靠的使用性能,以提升后端结构的使用安全性。同时,还能让后端结构的结构设计尺寸得到缩减,以降低后端结构占用空间,提升车辆内可利用空间的利用率。此外,在后防撞梁还设有溃缩筋,以引导后防撞梁变形,从而提升后防撞梁的使用性能。

7.在一些实施例中,所述溃缩筋为对称设置的多个,且所述溃缩筋设于所述后防撞梁背离所述纵梁的侧壁上。

8.在一些实施例中,在所述后防撞梁的延伸方向上,所述溃缩筋靠近所述侧壁的边缘设置。

9.在一些实施例中,所述后防撞梁包括:后板、上板和下板,所述上板和所述下板连接于所述后板上且向前延伸,所述上板和所述下板的两端分别通过所述紧固件连接于所述后防撞梁安装板上,所述溃缩筋设于所述后板上。

10.在一些实施例中,所述上板的前端设置有第一上翻边,所述下板的前端设置有第一下翻边,所述第一上翻边和所述第一下翻边的两端分别通过所述紧固件连接于所述后防撞梁安装板上。

11.在一些实施例中,在从所述后防撞梁的端部向中部的延伸方向上,所述上板和所

述下板之间的间距呈先递减再递增的趋势。

12.在一些实施例中,所述后板上设置有沿左右方向延伸的凹筋或凸筋。

13.在一些实施例中,还包括:后围外板,所述后围外板的两端设置于所述后防撞梁安装板上,所述后围外板位于所述后防撞梁的前侧,在从所述后防撞梁的端部向中部的延伸方向上,所述上板和所述下板呈朝向后侧凹陷的弧形。

14.在一些实施例中,所述后防撞梁安装板的边缘设置有环形翻边。

15.根据本实用新型实施例的车辆,包括:如上任一项所述的车辆的后端结构。

16.根据本实用新型实施例的车辆,由于在车辆内如上设有如上所示的后端结构,通过将后防撞梁适于与纵梁进行连接,能够简化后端结构的结构设计,提升组装效率,降低生产成本,且后防撞梁适于代替吸能盒进行撞击力的吸收分解,从而让后端结构具有较为可靠的使用性能,以提升后端结构的使用安全性。同时,还能让后端结构的结构设计尺寸得到缩减,以降低后端结构占用空间,提升车辆内可利用空间的利用率。

17.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

18.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

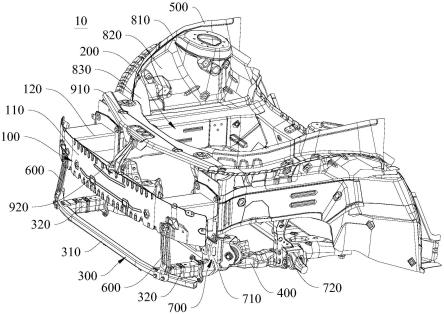

19.图1是本实用新型实施例的后端结构的结构示意图;

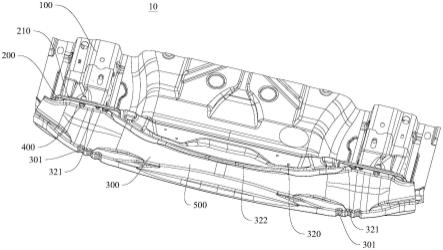

20.图2是本实用新型实施例的后端结构的部分结构示意图;

21.图3是本实用新型实施例的后防撞梁的结构示意图;

22.附图标记:

23.后端结构10,

24.纵梁100,

25.后防撞梁安装板200,环形翻边210,

26.后防撞梁300,溃缩筋301,后板310,上板320,第一上翻边321,第二上翻边322,下板330,第一下翻边331,第二下翻边332,

27.紧固件400,

28.后围外板500。

具体实施方式

29.下面详细描述本实用新型的实施例,参考附图描述的实施例是示例性的,下面详细描述本实用新型的实施例。

30.下面参考图1-图3描述根据本实用新型实施例的车辆的后端结构10,包括:纵梁100、后防撞梁安装板200和后防撞梁300。

31.具体来说,纵梁100在左右方向上间隔设置;后防撞梁安装板200分别连接于纵梁100的后端;以及,后防撞梁300的两端分别通过紧固件400连接于后防撞梁安装板200上,后防撞梁300上设有溃缩筋301。

32.可以理解的是,在后端结构10的构建过程中,适于将后防撞梁300与纵梁100进行

连接,以使作用到纵梁100上的撞击力适于通过后防撞梁300进行分解吸收,以降低撞击力到后防撞梁300上的影响,从而后端结构10的使用可靠性得到提升。具体来说,在作用力作用到后防撞梁300时,由于后防撞梁300的两端适于与纵梁100进行连接固定,以对后防撞梁300的连接组装提供限制,以使后防撞梁300与纵梁100之间的连接限制更为稳定,从而让撞击力作用到后防撞梁300时,适于先在后防撞梁300上进行分解吸收,以提升后端结构10的使用安全性。

33.同时,由于在纵梁100的后端设有后防撞梁安装板200,后防撞梁安装板200适于为后防撞梁300的连接组装提供位置,以便于纵梁100与后防撞梁300之间的连接组装,提升组装效率,且让后防撞梁300与纵梁100之间的组装连接更为可靠。不仅如此,由于后端结构10内并未设有吸能盒以对撞击力进行吸收分解,而是让撞击力适于在后防撞梁300上进行吸收分解,以使后端结构10得到简化,以便于后端结构10的组装生产,提升生产效率。不仅如此,在后防撞梁300上还设有溃缩筋301,在后防撞梁300受到撞击时,溃缩筋301适于引导后防撞梁300进行变形以吸收撞击力,从而让撞击力对车辆影响得到降低,以提升安全性,

34.根据本实用新型实施例的车辆的后端结构10,由于将后防撞梁300适于与纵梁100进行连接,能够简化后端结构10的结构设计,提升组装效率,降低生产成本,且后防撞梁300适于代替吸能盒进行撞击力的吸收分解,从而让后端结构10具有较为可靠的使用性能,以提升后端结构10的使用安全性。同时,还能让后端结构10的结构设计尺寸得到缩减,以降低后端结构10占用空间,提升车辆内可利用空间的利用率。此外,在后防撞梁300还设有溃缩筋301,以引导后防撞梁300变形,从而提升后防撞梁300的使用性能。

35.在一些实施例中,溃缩筋301为对称设置的多个,且溃缩筋301设于后防撞梁300背离纵梁100的侧壁上。这样,通过将溃缩筋301设为对称设置的多个,在后防撞梁300收到撞击时,能够更好的通过溃缩筋301引导变形的,以对撞击力进行分解吸收,从而提升后防撞梁300对撞击力的吸收分解能力。同时,可以将溃缩筋301至少设于后防撞梁300背离纵梁100一侧的侧壁上,在撞击力作用到后防撞梁300上时,适于优先通过设有纵梁100一侧的侧壁上进行吸收分解,以提升后防撞梁300的结构使用性能。当然,本技术不限于此,溃缩筋301还可以构建于后防撞梁300的其他侧壁上,在此不做赘述。

36.在一些实施例中,在后防撞梁300的延伸方向上,溃缩筋301靠近侧壁的边缘设置。由此,有溃缩筋301适于构建在后防撞梁300的边缘,以使撞击力在作用到后防撞梁300上时,能够更为可靠的通过溃缩筋301进行分解吸收。同时,溃缩筋301适于构建在后防撞梁300靠近纵梁100的一侧,以使传递到纵梁100上的作用力适于经过溃缩筋301进行分解吸收,以提升后防撞梁300对撞击力吸收分解的可靠性。

37.在一些实施例中,如图1和图3所示,后防撞梁300包括:后板310、上板320和下板330,上板320和下板330连接于后板310上且向前延伸,上板320和下板330的两端分别通过紧固件400连接于后防撞梁安装板200上,溃缩筋301设于后板310上。这样,通过使用后板310、上板320和下板330构成后防撞梁300,能够便于后防撞梁300的连接组装,简化设计过程,提升生产效率,且让后防撞梁300具有较高的使用性能以满足其的使用。同时,由于上板320和下板330适于通过紧固件400与后防撞梁安装板200进行连接,一方面能够便于后防撞梁300与纵梁100之间的连接组装,提升组装效率,且能够便于后防撞梁300的拆卸保养,以提升后防撞梁300的使用性能和使用寿命。

38.在一些实施例中,如图1和图3所示,上板320的前端设置有第一上翻边321,下板330的前端设置有第一下翻边331,第一上翻边321和第一下翻边331的两端分别通过紧固件400连接于后防撞梁安装板200上。可以理解的是,通过在上板320的前端设有第一上翻边321,第一上翻边321适于增加上板320与后防撞梁安装板200进行连接抵触的接触面积,以提升上板320与后防撞梁安装板200之间的组装稳定性,同时,第一上翻边321适于为紧固件400的组装设置提供位置,以便于紧固件400的连接组装,提升组装效率,且让紧固件400对后防撞梁300与纵梁100之间连接限制效果得到提升,以提升后端结构10的结构稳定性。同理,通过在下板330的前端设有第一下翻边331,第一下翻边331适于增加下板330与后防撞梁安装板200进行连接抵触的接触面积,以提升下板330与后防撞梁安装板200之间的组装稳定性,同时,第一下翻边331适于为紧固件400的组装设置提供位置,以便于紧固件400的连接组装,提升组装效率,且让紧固件400对后防撞梁300与纵梁100之间连接限制效果得到提升,以提升后端结构10的结构稳定性。

39.在一些具体的实施例中,如图1和图3所示,第一上翻边321和第一下翻边331所对应的紧固件400数量不同。可以理解的是,第一上翻边321和第一下翻边331适于对应连接于后防撞梁安装板200上的不同位置,因此其与后防撞梁安装板200之间具有不同的承载需求。这样,可以将第一上翻边321与第一下翻边331上所对应设置的紧固件400具有不同数量,从而可以节省成本,简化组装过程,

40.在一些实施例中,如图1和图3所示,第一上翻边321上还设置有第二上翻边322,第一下翻边331上还设置有第二下翻边332。这样,第二上翻边322适于提升第一上翻边321的结构强度,第二下翻边332适于提升第一下翻边331的结构强度,从而让后防撞梁300与纵梁100之间的连接设置更为可靠。

41.在一些实施例中,在从后防撞梁300的端部向中部的延伸方向上,上板320和下板330之间的间距呈先递减再递增的趋势。如此一来,由于将上板320和下板330之间的间距构造成先递减后递增的趋势,以使后防撞梁300所具有的吸收分解撞击力的能力得到提升,以使后端结构10的使用性能得到提升。

42.在一些具体的实施例中,后板310上设置有沿左右方向延伸的凹筋或凸筋。这样,通过在后板310上设有凹筋或者凸筋,以使后板310的结构强度得到提升,从而提升后防撞梁300对撞击力的吸收分解作用,以使后防撞梁300的使用性能得到提升。

43.在一些实施例中,如图1和图3所示,后端结构10还包括:后围外板500,后围外板500的两端设置于后防撞梁安装板200上,后围外板500位于后防撞梁300的前侧,在从后防撞梁300的端部向中部的延伸方向上,上板320和下板330呈朝向后侧凹陷的弧形。由此,通过设有后围外板500,能够提升后防撞梁300的结构强度,以使后防撞梁300的使用性能得到提升,从而让后端结构10对撞击力吸收分解作用更高。

44.在一些实施例中,如图2所示,后防撞梁安装板200的边缘设置有环形翻边210。这样,通过设有环形翻边210,环形翻边210适于限制在后防撞梁安装板200的外侧,以使纵梁100与后防撞梁300之间的连接设置更为稳定可靠,提升后端结构10的结构稳定性。

45.根据本实用新型实施例的车辆,包括:如上任一项的车辆的后端结构10。这样,由于在车辆内如上设有如上所示的后端结构10,通过将后防撞梁300适于与纵梁100进行连接,能够简化后端结构10的结构设计,提升组装效率,降低生产成本,且后防撞梁300适于代

替吸能盒进行撞击力的吸收分解,从而让后端结构10具有较为可靠的使用性能,以提升后端结构10的使用安全性。同时,还能让后端结构10的结构设计尺寸得到缩减,以降低后端结构10占用空间,提升车辆内可利用空间的利用率。

46.根据本实用新型实施例的车辆的其他构成以及操作对于本领域普通技术人员而言都是已知的,这里不再详细描述。

47.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

48.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。