1.本实用新型属于丝状样品质量评价技术领域,尤其涉及一种用于刚性丝状样品刚度测试的设备。

背景技术:

2.目前针对丝状样品的送丝稳定性的研究多仅限于对丝状样品的表面状态,如现有技术cn200910091678.4自动焊送丝性能优良的焊丝的确定方法,采用对焊丝表面质量判据来评价送丝稳定性,然而仅以焊丝表面平坦程度来评价,而忽略了焊丝本身刚度的作用,对实际焊丝的送丝过程稳定性的评价存在很大的误差,对焊丝生产和焊接过程的指导意义有限。通过实心焊丝的刚性的表征,可用于指导焊丝的生产和研发,及作为焊丝在使用过程中焊丝阻力的分析依据,因此需要丝状样品刚度测试的设备对焊丝此类丝状样品的刚度进行研究。

技术实现要素:

3.针对上述技术问题,本实用新型提供一种用于刚性丝状样品刚度测试的设备,用来测试丝状样品的刚度特征。

4.本实用新型解决其技术问题所采用的技术方案是:一种刚性丝状样品刚性测试设备,包括底板、限位块、移动滑块、固定块、压块和压力测试系统;所述底板设有滑槽,所述限位块、移动滑块和固定块依次安装在滑槽内;所述压块安装在底板的卡槽上;所述限位块设有在法线方向互相垂直的两个压力传感器;所述移动滑块与压力传感器接触,压力传感器与压力测试系统连接。

5.上述方案中,所述底板滑槽两侧设有至少两对定位孔;所述限位块上设有定位孔,限位块上的定位孔与底板的定位孔位置对应。

6.上述方案中,所述卡槽的顶部宽度小于底部宽度。

7.进一步的,所述压块中间开孔,压块底部位于卡槽内,顶部位于卡槽上,压块底部和顶部未固定时压块可沿卡槽滑动;压块顶部一端下表面高于底板表面。

8.上述方案中所述固定块一端安装有旋转轴,所述旋转轴上设有小孔。

9.上述方案中,所述移动滑块对着限位块的一端安装有旋转轴,所述旋转轴上设有小孔,用来安装丝状样品。

10.上述方案中,所述限位块在滑槽长度方向和垂直于滑槽长度方向的位置分别设有压力传感器。

11.上述方案中,所述移动滑块底部设有滑轮。

12.与现有技术相比,本实用新型的有益效果是:

13.本实用新型用来测试丝状样品的刚度特征,可反馈不同弯曲条件下,丝状样品刚性力、弯曲曲率半径的大小,及解除束缚后残余有效长度,获得不同丝状样品的刚性力的特征,分析不同种类样品的刚性大小,及同种样品的稳定性和刚性特征,用以指导焊丝生产过

程和作为焊接过程焊丝阻力的分析依据。

附图说明

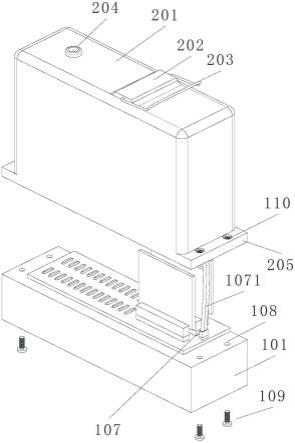

14.图1是本实用新型一实施方式的立体示意图。

15.图2是本实用新型一实施方式的主视图。

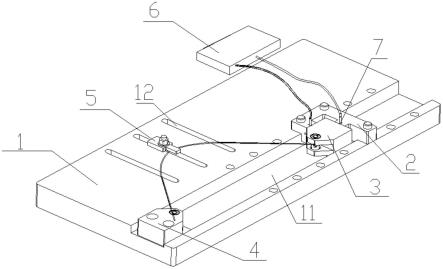

16.图3是本实用新型一实施方式的俯视图。

17.图4是本实用新型一实施方式的a-a局部剖视图。

18.图5是本实用新型一实施方式的压块放大图。

19.图中,1、底板;2、限位块;3、移动滑块;4、固定块;5、压块;6、压力测试系统;7、压力传感器;11、滑槽;12、卡槽。

具体实施方式

20.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

21.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“轴向”、“径向”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

22.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

23.图1所示为所述一种用于刚性丝状样品刚度测试的设备的一种较佳实施方式,包括底板1、限位块2、移动滑块3、固定块4、压块5和压力测试系统6;所述底板1设有滑槽11,所述限位块2、移动滑块3和固定块4安装在滑槽11内;所述压块5安装在底板1上;所述限位块2设有压力传感器7,压力传感器7与压力测试系统6连接。

24.所述底板1的滑槽11两侧设有至少两对定位孔;优选的,每排定位孔之间的距离为50mm。

25.所述底板1在垂直于滑槽11的方向上设有至少一个卡槽12,卡槽12顶部宽度小于底部宽度;优选的,卡槽12设置三个。

26.本实用新型可以通过在不同位置固定限位块2,得到不同位置时压力传感器7上的压力,进而得到了丝状样品的压力,可以将压块5放置在不同的卡槽,得到不同的丝状样品

曲率半径,能够有效测量丝状样品的刚度。

27.所述压块5中间开孔,压块5底部安装在卡槽12内,顶部安装在卡槽12上;优选的,压块5底部和顶部通过螺栓连接,未拧紧螺栓时压块5可沿卡槽12滑动;压块5顶部一端下表面高于底板1表面,用来固定丝状样品贴合底板1表面。

28.所述固定块4安装在底板1的滑槽11的一端;所述固定块4一端安装有旋转轴,所述旋转轴上设有小孔用来安装丝状样品。

29.所述限位块2安装在底板1的滑槽11另一端;所述限位块2上设有定位孔,与底板1的定位孔位置对应;优选的,限位孔2和底板1上的定位孔用销轴连接定位;所述限位块2在滑槽11方向和垂直于滑槽11的方向凸出处设有压力传感器7。

30.所述移动滑块3底部设有滑轮,安装在滑槽11内;所述移动滑块3对着固定块4的一端安装有旋转轴,所述旋转轴上设有小孔,用来安装丝状样品;所述移动滑块3与限位块2的压力传感器7接触。

31.所述压力测试系统6与限位块2上的两个压力传感器7连接,通过两个压力传感器7测量的分力合成丝状样品实际弹力。

32.本实用新型通过本实用新型刚性丝状样品在对称弯曲后,通过改变移动滑块3和固定块4的不同距离,即调节弯曲距离l,产生不同的反弹作用力,将这个弹力分解为两个垂直的作用力fa(垂直作用力)和fb(水平作用力),fa和fb可通过限位块2上的压力传感器7测量并在压力测试系统6上读取测量值,然后通过勾股定理即可计算出合力f,同时可通过测量弯曲后的丝状样品的曲率半径r,及取下来后解除束缚后残余有效长度s,即样品的放松约束后的弦长,采用f、r和s三个值来表征样品的刚性特征,将其用于丝状样品(包括但不限于实心焊丝)刚性的测试,通过实心焊丝的刚性的表征,可用于指导焊丝的生产和研发,及作为焊丝在使用过程中焊丝阻力的分析依据。

33.在相同弯曲距离l下,比较不同丝状样品之间的刚性大小,以确定该类样品的稳定性,在不同弯曲距离l下,l从大到小,依次测量不同的f值、r值和s值,确定f值、r值和s值的变化趋势,以表征该种丝状样品的刚性特征。

34.丝状样品刚性测试步骤:

35.1)首先选取一定长度的丝状样品,优选的,长度为200~600mm,将丝状样品的一端穿入固定块4旋转轴的孔内,用螺栓将固定块4紧固在底板1上;

36.2)将丝状样品的另一端穿入移动滑块3旋转轴的孔内;

37.3)根据试验需求丝状样品的长度确定限位块2的位置后,可根据试验条件,将限位块2推到不同的位置处,用销轴将限位块2的定位孔与底板1的定位孔连接,即可测量当前位置处刚性指标。限位块2上设有2个微型传感器槽,两个压力传感器7分别安装在微型传感器槽内,两个压力传感器7法线方向互相垂直,可测量弹力的两个分力,两个压力传感器7连接至压力测试系统6上,在压力测试系统6上即可读取两个分力,进而合成合力f,f即丝状样品的弹力。

38.4)压块5在丝状样品弯曲的情况下,会随着丝状样品在卡槽上滑动,当滑动到最大距离时,拧紧压块5上的螺栓,固定压块5位置,测量压块5到滑槽的距离,计算出丝状样品弯曲的曲率半径r。

39.5)最后量取丝状样品取下来后解除束缚后残余有效长度s,即样品的放松约束后

的弦长,采用f、r和s三个值来表征样品的刚性特征。一般来说,当测试时固定块4和移动滑块3距离相等时,即弯曲距离l相同,首先要比较此时的f值,不同材质的样品应有不同的f值,f值越大说明刚度越大,即可比较不同样品的刚度大小;若弯曲距离l相同,f值相差不大,此时可比较弯曲点的曲率半径r,曲率半径r越大,说明刚度越大;当f值和曲率半径r都基本相同时,应比较解除约束回弹后的残余有效长度s,s越大,说明其刚度越大。

40.应当理解,虽然本说明书是按照各个实施例描述的,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

41.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施例的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施例或变更均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。