1.本说明书主张2021年02月19日提交到韩国专利厅的韩国专利申请第 10-2021-0022869号申请日的利益,其内容全部包含于本说明书中。

2.本实用新型涉及二次电池、应用于其的集电板、包括其的电池组以及汽车。

背景技术:

3.除了便携式设备之外,基于产品群的适用方便性高且具有高能量密度等电特性的二次电池还广泛应用于通过电气驱动源驱动的电动汽车(ev,electric vehicle)或者混合动力汽车(hev,hybrid electric vehicle)等。

4.这样的二次电池不仅具有能够大幅度减少化石燃料的使用的首要的优点,还具有完全不会随着使用能源而产生副产物的优点,因此作为环保及提高能源效率的新能源备受瞩目。

5.目前广泛使用的二次电池的种类有锂离子电池、锂聚合物电池、镍镉电池、镍氢电池、镍锌电池等。这种单位二次电池单元的工作电压约为2.5v~4.5v。因此,当需要更高的输出电压的情况下,有时将多个电池串联起来组成电池组。并且,根据电池组所需的充放电容量,有时将多数电池并联连接,组成电池组。因此,根据所需的输出电压以及/或者充放电容量,可以将电池组中所包含的电池的数量以及电连接方式设计成多种方式。

6.另一方面,作为二次电池单元的种类,公开有圆筒形、方形及袋形电池。圆筒形电池在阳极与阴极之间夹着作为绝缘体的分离膜,并将其卷取来形成凝胶卷状的电极组装件,并将其与电解质一起插入电池壳体内部来构成电池。作为参考,阳极电极端子是密封电池壳的开放口的密封体的盖,阴极电极端子是电池壳。

7.但是,在为了结合电极组装件和集电板而执行焊接的情况下,在执行焊接工序的过程中,有可能出现因焊接治具的加压带来的集电板的变形以及进行组装工序时施加的外力带来的集电板的变形等导致的不良。

8.在出现这样的弯曲不良的情况下,存在集电板焊接区域受损或者绝缘部件受损的危险,这样不仅增加电池单元本身的不良危险,还有可能导致因不必要的电接触降低安全性的问题。

9.【先行技术文献】

10.【专利文献】

11.韩国专利公开公报第10-2015-0043016号(2015.04.22公开。)

技术实现要素:

12.要解决的课题

13.本实用新型的目的在于将集电板中的焊接部分的厚度形成为相对较薄,从而在集电体与电极结构体的焊接工序中确保焊接效率以及结构强度。

14.解决课题的手段

15.本说明书提供二次电池,其包括:电极组装件,其由第一电极、第二电极和设在它们之间的分离膜卷取而成,上述第一电极以及第二电极分别在长边端部包括未涂覆活性物质且向上述分离膜的外部露出的第一电极的无涂层部;以及集电板,其设置在上述电极组装件的露出有上述第一电极的无涂层部的一端部,且包括与上述电极组装件的卷芯对应的中心部,其中,上述中心部包括厚度比上述集电板的剩余厚度薄的第一焊接部。

16.在本说明书的一实施方式中,上述集电板还可以包括:两个以上的腿部,它们的一端部连接于上述中心部,并且从上述中心部向上述电极组装件的外围方向延伸,上述腿部包括厚度比上述集电板中除了第一焊接部之外的剩余厚度薄的第二焊接部。

17.在本说明书的一实施方式中,上述第一焊接部可以具有随着从上述第一焊接部的外侧趋近内侧,厚度逐渐变薄的结构。

18.在本说明书的一实施方式中,上述第一焊接部的平均厚度与除了上述第一焊接部之外的集电板的厚度的比值可以是0.4:1至0.9:1。

19.在本说明书的一实施方式中,上述第一焊接部的平均厚度可以是0.05cm以上且 0.5cm以下。

20.在本说明书的一实施方式中,上述第二焊接部的平均厚度与除了上述第一焊接部以及第二焊接部之外的集电板的厚度的比值可以是0.4:1至0.9:1。

21.在本说明书的一实施方式中,上述第二焊接部的平均厚度可以是0.05cm以上且 0.5cm以下。

22.在本说明书的一实施方式中,在上述两个以上的腿部的每一个中包含的第二焊接部的面积可以彼此相同。

23.在本说明书的一实施方式中,上述集电板还可以包括四个腿部,它们的一端部连接于上述中心部,并且从上述中心部向上述电极组装件的外围方向延伸,其中,上述四个腿部在上述电极组装件的卷取方向分开定位。

24.在本说明书的一实施方式中,上述第一焊接部可以从上述中心部的外围线分开定位。

25.在本说明书的一实施方式中,上述第二焊接部可以从上述腿部的外围线分开定位。

26.在本说明书的一实施方式中,上述第一焊接部和第二焊接部可以分开定位。

27.在本说明书的一实施方式中,上述二次电池还可以包括:电池壳,其收容上述电极组装件,并且包括开口部;盖板,其构成为封闭上述电池壳的开口部;以及电极端子,其与上述集电板的第一焊接部焊接结合,并且与上述电池壳铆接。图7示出了包括电池壳、盖板、电极端子的二次电池的内部结构。

28.本说明书提供应用于二次电池的集电板,上述二次电池包括:电极组装件,其由第一电极、分离膜以及第二电极层叠并卷取而成,上述第一电极包括第一电极集电体以及设在上述第一电极集电体上的电极活性物质层,上述集电体的基于卷取方向的长边端部包括未设置上述电极活性物质层的第一电极的无涂层部;电池壳,其收容上述电极组装件,并且包括开口部;盖板,其构成为封闭上述电池壳的开口部;以及电极端子,其与上述电池壳铆接,其中,上述集电板设置在上述电极组装件的露出有上述第一电极的无涂层部的一端部,并且包括与上述电极组装件的卷芯对应的中心部,上述中心部包括厚度比上述集电板的剩

余厚度薄的第一焊接部。

29.本说明书提供包括多个上述的二次电池的电池组。

30.本说明书提供包括至少一个上述的电池组的汽车。

31.实用新型效果

32.如果将根据本实用新型的一实施方式的集电板应用于二次电池的制造,则在集电体与电极结构体的焊接工序中能够确保出色的焊接效率以及结构强度。

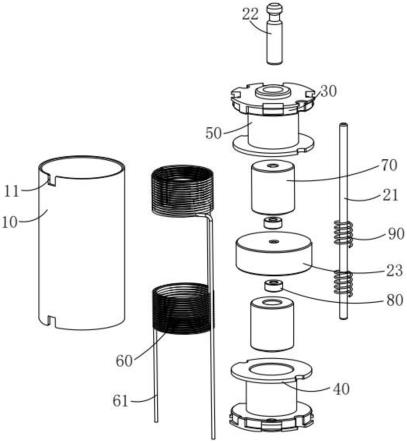

附图说明

33.图1是示出根据本说明书的一实施方式的卷取前的板状电极的结构的俯视图。

34.图2是示出根据本说明书的一实施方式的电极组装件的卷取工序的图。

35.图3是示出图2的电极组装件在被卷取之后在无涂层部的两端部具备集电板的工序的组装图。

36.图4是根据本说明书的一实施方式的将二次电池沿长度方向y切割的剖面图。

37.图5是示出根据本说明书的又一实施方式的电极端子的铆接结构的剖面图。

38.图6是图5中以虚线圆b表示的部分的剖面图。

39.图7是根据本说明书的又一实施方式的将二次电池沿长度方向y切割的剖面图。

40.图8是表示根据本说明书的一实施方式的集电板中相当于中心部、腿部以及第一焊接部的部分的图。

41.图9是示出现有技术中的集电板的俯视图以及沿c-c’切割的剖面图。

42.图10是表示根据本说明书的又一实施方式的集电板中相当于中心部、腿部、第一焊接部以及第二焊接部的部分的图。

43.图11是示意性示出根据本说明书的另一实施方式的卷取前的板状电极结构的俯视图。

44.图12是根据本说明书的另一实施方式的沿长度方向y切割了将电极的无涂层部分切结构应用于第一电极以及第二电极的电极组装件的剖面图。

45.图13是根据本说明书的另一实施方式的将无涂层部被弯折的电极组装件沿长度方向y切割的剖面图。

46.图14是示出根据本说明书的一实施方式的包括多个圆筒形电池单元的电池组的简要构成的图。

47.图15是示出根据本说明书的一实施方式的包括电池组的汽车的简要构成的图。

48.标记说明

49.10:第一电极10a:第一电极的无涂层部

50.11:第二电极11a:第二电极的无涂层部

51.12:分离膜

52.30、31:集电板

53.71、a、100:电极组装件

54.y:长度方向

55.x:卷取方向

56.z:外围方向

57.40、70:二次电池

58.41,51:电池壳

59.42,74:密封体

60.42a,74a:盖板

61.42b,74b:密封垫片

62.42c:连接板

63.43,75:压接部

64.44,76:卷边部

65.45:引线

66.46:绝缘子

67.50:电极端子50a:主体部

68.50b:外部凸缘部50c:内部凸缘部

69.50d:平整部

70.52:电池壳的底面

71.52a:电池壳底面的外部面

72.52b:电池壳底面的内部面

73.53:贯通孔

74.54:铆钉垫片

75.54a:外部垫片54b:内部垫片

76.55:凹穴部

77.55a:平整部的侧壁

78.55b:内部凸缘部的倾斜面

79.56:贯通孔的内侧边缘

80.57:面对内部凸缘部的相对面

81.h1:平整部的高度

82.h2:内部垫片的端部高度

83.h3:内部凸缘部的端部高度

84.r1:从主体部的中心起到外部凸缘部的边沿的半径

85.r2:电池壳底面的半径

86.r3:从主体部的中心起到平整部的边沿的半径

87.72:第二电极的无涂层部

88.73:第一电极的无涂层部

89.76a:卷边部的内周面

90.77:排气缺口

91.78:第二集电板

92.78a:与第二电极的无涂层部不接触的边沿的至少一部分

93.79:第一集电板

94.80:空腔

95.90:电极

96.91:集电体

97.92:活性物质层

98.93:无涂层部93':芯部侧无涂层部

99.93a:分切片h:分切片的高度

100.r:通过芯部侧无涂层部形成的卷取区域的半径方向长度

101.94:绝缘涂层

102.101:弯折的部分

103.102:弯折面

104.200:电池组

105.201:圆筒形电池单元

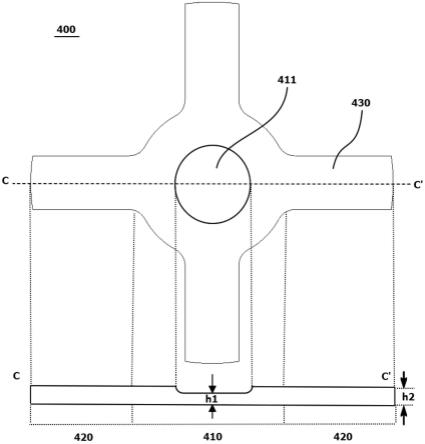

106.202:电池组外壳

107.v:汽车

108.340:卷芯

109.400:集电板

110.410:中心部411:第一焊接部

111.420:周围部

112.430:腿部431:第二焊接部

具体实施方式

113.下面,更加详细地说明本说明书。

114.下面,参照附图详细说明本实用新型的优选实施例。在进行说明之前,对于本说明书以及权利要求书中使用的术语和单词不应该限定在通常的含义或者词典中的含义中解释,鉴于为了以最佳的方法说明自身的实用新型,实用新型人可以适当地定义术语概念的原则,应该解释为符合本实用新型技术思想的含义以及概念。因此,在本说明书中记载的实施例和附图中示出的构成只是本实用新型的最优选的部分实施例,并不是代表本实用新型的全部技术思想,应该可以理解在提交本技术的时间点可以存在能够代替这些的各种等同物和多个变形例。

115.并且,为了帮助理解实用新型,有时夸张示出附图中一部分构成元素的尺寸,并不是按照实际的缩尺示出。并且,在彼此不同的实施例中,对于相同的构成元素可以标注相同的附图标记。

116.两个对比对象相同的表述表示“实质上相同”。因此实质上相同可以包括具有在本领域内视为较低水平的偏差、例如5%以内的偏差的情况。并且,在预定区域内某一个参数均匀可以表示从平均角度均匀。

117.在本说明书中,“上”不仅表示在一个层上物理性相接定位,还表示从位置观点位于上方。即位于某一个层上方的层之间可以存在其它的层。

118.在本说明书中,当记载为某一个部分“包括”某一个构成元素时,在没有相反的特别记载的情况下,表示还可以包括其它的构成元素,不是排除其它的构成元素。

119.根据本说明书的一实施方式的二次电池40、70包括电极组装件71、a、100以及集电板400。

120.图9示出了以前使用的集电板的俯视图以及沿c-c’切割的剖面图。如图9示出,以前在焊接电极组装件的无涂层部和集电板的过程中,为了提高焊接效率,在所有部分厚度相同,即在被焊接的部分其厚度也相同,使用了具有较薄的厚度的集电板。但是,在这种情况下,由于焊接治具(jig)的加压,出现了集电板变形的问题,发现集电板一旦变形则出现二次电池内部绝缘部件受损的危险。

121.为了解决这样的问题,在集电板400的中心部410包括厚度比剩余厚度h2薄的第一焊接部411。通过形成为较薄的第一焊接部411,在不受损的情况下进行焊接,通过具有比上述第一焊接部411的厚度h1厚的厚度h2的剩余部分能够确保硬度。

122.根据本说明书的一实施方式的二次电池40、70包括:由电极组装件71、a、100,第一电极10、第二电极11和设在它们之间的分离膜12卷取而形成电极组装件71、 a、100,上述第一电极10以及第二电极11分别在长边端部包括未涂覆活性物质并且向上述分离膜12的外部露出的第一电极10的无涂层部10a;以及集电板400,其设在上述电极组装件71、a、100的露出有上述第一电极10的无涂层部10a的一端部,并且包括与上述电极组装件71、a、100的卷芯340对应的中心部410,其中,上述中心部410包括厚度比上述集电板400的剩余厚度h2薄的第一焊接部411。

123.根据本说明书的一实施方式的二次电池40、70包括:电极组装件71、a、100,第一电极10、分离膜12以及第二电极11层叠并卷取而形成电极组装件71、a、100,上述第一电极10包括设在第一电极集电体(未图示)以及上述第一电极集电体(未图示)上的电极活性物质层(未图示),在上述第一电极集电体(未图示)的基于卷取方向x的长边端部包括未设置上述电极活性物质层(未图示)的第一电极10的无涂层部10a;以及集电板400,其设在上述电极组装件71、a、100的露出有上述第一电极10的无涂层部10a的一端部,并且包括与上述电极组装件71、a、100的卷芯340对应的中心部410,上述中心部410包括厚度比上述集电板的剩余厚度h2薄的第一焊接部411。

124.在本说明书的一实施方式中,上述集电板400可以包括与包括第一焊接部411 的中心部410分开的周围部420,上述周围部420可以是中心部410的边沿整体向上述电极组装件71、a、100的外围方向z延伸形成的。这样形状的集电板400可以具有圆盘形或者椭圆形等形状。

125.在本说明书的又一实施方式中,还可以包括中心部410的边沿的一部分向上述电极组装件71、a、100的外围方向z延伸的一个以上的腿部430。

126.在本说明书的一实施方式中,上述集电板400还可以包括一端部连接于上述中心部410并且从上述中心部410向上述电极组装件71、a、100的外围方向z延伸的两个以上的腿部430。图8示出了根据本说明书的一实施方式的在包括第一焊接部411 的中心部410以及周围部420设有腿部430的集电板400。

127.即,本说明书的一实施方式的集电板400的目的在于通过将焊接区域的厚度形成为相对较薄,从而解决集电板400因焊接治具的加压而变形的问题。图8示出了在集电板中将进行焊接的第一焊接部411的厚度h1形成为相对薄的情况。

128.在本说明书的又一实施方式中,上述集电板400还包括一端部连接于上述中心部410并且从上述中心部410向上述电极组装件的外围方向延伸的三个以上的腿部 430,上述腿部430可以包括厚度比上述集电板400中除了第一焊接部411之外的剩余厚度h2薄的第二

焊接部431。

129.在本说明书的又一实施方式中,上述集电板400还包括一端部连接于上述中心部410并且从上述中心部410向上述电极组装件的外围方向延伸的四个以上的腿部 430,上述腿部430可以包括厚度比上述集电板400中除了第一焊接部411之外的剩余厚度h2薄的第二焊接部431。图10示出了根据本说明书的一实施方式,包括第一焊接部411的中心部410以及设在周围部420的腿部430包括第二焊接部431的集电板400。

130.在本说明书的一实施方式中,上述集电板400还可以包括一端部连接于上述中心部410并且从上述中心部410向上述电极组装件71、a、100的外围方向z延伸的四个腿部430,上述四个腿部430可以在上述电极组装件71、a、100的卷取方向x 分开定位。图8以及图10示出了包括四个腿部430的集电板400的形状。

131.作为在集电板400上形成上述第一焊接部411和第二焊接部431的方法可以采用利用压力的方法。具体地,上述第一焊接部411和第二焊接部431可以通过锻造技术形成。上述锻造技术表示对于被加热的金属施加外力使得材料变形的方法。

132.在本说明书的另一实施方式中,上述第一焊接部411可以是随着从上述第一焊接部411的外侧趋近内侧,厚度逐渐变薄的结构。

133.在本说明书的一实施方式中,上述第一焊接部411的平均厚度h1与除了上述第一焊接部411之外的集电板400的厚度h2的比值可以是1:1.2至1:1.8。

134.在本说明书的一实施方式中,上述第一焊接部411的平均厚度h1与除了上述第一焊接部411之外的集电板的厚度h2的比值可以是0.4:1至0.9:1。上述第一焊接部411的平均厚度h1与除了上述第一焊接部411之外的集电板400的厚度h2的比值可以是0.4:1、0.5:1、0.6:1、0.7:1、0.8:1或者0.9:1。

135.在本说明书的一实施方式中,以除了上述第一焊接部411之外的集电板400的厚度h2为基准,上述第一焊接部411的平均厚度h1可以是40%以上、50%以上、60%以上、70%以上、80%以上或者90%以下、89%以下、87%以下、86%以下、85%以下、 84%以下、83%以下、82%以下、81%以下。

136.在满足上述厚度的比值的情况下,具有相对较厚的厚度的区域的集电板400的厚度具有能够确保硬度的恰当的厚度,从而能够防止集电板400因焊接治具(jig)的加压而变形,还能够提高焊接的效率。

137.在本说明书的一实施方式中,上述第一焊接部411的平均厚度h1可以是0.05cm 以上且0.5cm以下、0.08cm以上且0.45cm以下或者0.2cm以上且0.4cm以下。在满足上述厚度的情况下,在进行电极组装件71、a、100与集电板400的焊接工序时,能够实现出色的焊接效率。

138.在本说明书的一实施方式中,上述第二焊接部431的平均厚度h3与除了上述第一焊接部411以及第二焊接部431之外的集电板400的厚度h2的比值可以是1:1.2 至1:1.8。

139.在本说明书的一实施方式中,上述第二焊接部431的平均厚度h3与除了上述第一焊接部411以及第二焊接部431之外的集电板400的厚度h2的比值可以是0.4:1 至0.9:1。上述第二焊接部431的平均厚度h3与除了上述第一焊接部411以及第二焊接部431之外的集电板400的厚度h2的比值可以是0.4:1、0.5:1、0.6:1、0.7: 1、0.8:1或者0.9:1。

140.以除了上述第一焊接部411以及第二焊接部431之外的集电板400的厚度h2为基

准,上述第二焊接部431的平均厚度h3可以是40%以上、50%以上、60%以上、 70%以上、80%以上或者90%以下、89%以下、87%以下、86%以下、85%以下、84%以下、83%以下、82%以下、81%以下。

141.在满足上述厚度的比值的情况下,具有相对较厚的厚度的区域的集电板400厚度可以具有能够确保硬度的恰当的厚度,从而能够方式集电板400因焊接治具(jig) 的加压而变形,还可以提高焊接效率。

142.在本说明书的一实施方式中,上述第二焊接部431的平均厚度h3可以是0.05cm 以上且0.5cm以下、0.08cm以上且0.45cm以下、0.2cm以上且0.4cm以下。在满足上述厚度的情况下,在进行电极组装件71、a、100与集电板400的焊接工序时,能够实现出色的焊接效率。

143.在本说明书的一实施方式中,包含在上述两个以上的腿部430每一个中的第二焊接部431的面积可以彼此相同。

144.在本说明书的一实施方式中,上述第一焊接部411可以从上述集电板的边沿分开定位。

145.在本说明书的一实施方式中,上述第一焊接部411的面积可以比上述集电板的中心部410的面积小。

146.在本说明书的一实施方式中,上述第二焊接部431可以从上述集电板400的边沿分开定位。

147.在本说明书的一实施方式中,上述第二焊接部431的面积可以比上述腿部430 的面积小。

148.在本说明书的一实施方式中,上述第一焊接部411与第二焊接部431可以分开定位。

149.在本说明书的一实施方式中,上述第二焊接部431表示与上述第一电极10的无涂层部10a焊接的部分。

150.在本说明书的一实施方式中,上述第一焊接部411表示与后述的电极端子50焊接的部分。

151.根据本说明书的一实施方式的电极组装件71、a、100可以具有例如凝胶卷 (jelly-roll)结构。上述电极组装件71、a、100可以通过以卷取中心为基准如图2 卷取层叠体来制造,其中,在具有片状形状的第一电极10和第二电极11之间夹着分离膜12的状态层叠至少一次来形成层叠体。即,阳极和阴极具有在片状形状的集电体91涂覆活性物质而设有活性物质层92的结构,沿卷取方向,在一侧长边侧包括无涂层部93。在这种情况下,上述电极组装件71的外周面上可以设置有其它的分离膜,用于与电池壳51实现绝缘。本领域中公知的凝胶卷结构均可应用于本实用新型,不受任何限制。

152.图1示出了根据本说明书的一实施方式的集电体的结构,图2示出了根据本说明书的一实施方式的集电体的卷取工序,图3示出了根据本说明书的一实施方式的集电板焊接于无涂层部的弯折面的工序。

153.在本说明书的一实施方式中,上述集电板还可以包括电极极耳。在具备上述电极极耳的情况下,在组装电池单元时,弯折电极极耳使其符合电池单元结构后进行连接。

154.图4示出了在二次电池中,连接集电板和电极端子时使用条状引线的结构。

155.参照图1至图4,第一电极10和第二电极11具有在片状形状的集电体91涂覆有活性

物质92的结构,并且沿卷取方向在一侧长边侧包括无涂层部93。

156.如图2示出,将第一电极10和第二电极11与两张分离膜12一起依次层叠之后向一方向x卷取,从而制造电极组装件。这时,第一电极10和第二电极11的无涂层部配置在彼此相反的方向上。卷取工序之后,第一电极10的无涂层部10a和第二电极11的无涂层部11a朝芯部侧弯折。之后,在无涂层部10a、11a分别焊接结合集电板30、31。

157.第一电极无涂层部10a和第二电极无涂层部11a上不会结合有其它的电极极耳,集电板30、31与外部的电极端子连接,沿电极组装件a的卷取轴方向(参照箭头) 形成较大截面面积的电流通道,所以具有能够降低电池单元的电阻的优点。这是因为电阻与电流流过的通道的截面面积成反比。

158.如图4示出,根据本说明书的一实施方式的二次电池42包括电池壳41以及密封体42。密封体42包括盖板42a、密封垫片42b以及连接板42c。密封垫片42b包围盖板42a的边沿并且通过压接部43得到固定。并且,为了防止上下活动,电极组装件a通过卷边部44固定在电池壳41内。

159.通常,阳极端子是密封体42的盖板42a,阴极端子是电池壳41。因此,结合于第一电极10的无涂层部10a的集电板30通过条状引线45电连接于粘贴在盖板42a 的连接板42c。并且,结合于第二电极11的无涂层部11a的集电板31电连接于电池壳41的底面。绝缘子46覆盖集电板30,从而方式极性不同的电池壳41与第一电极 10的无涂层部10a彼此接触从而引起短路。

160.参照图4,集电板30、31连接于连接板42c时,使用条状的引线45。引线45 单独粘贴在集电板30或者与集电板30一体形成。但是,引线45是厚度较薄的条状,所以截面面积较小,在快速充电电流流动的情况下产生较多热量。并且,在引线45 产生的过多的热量传递到电极组装件a侧,分离膜(未图示)收缩,从而有可能引起热失控的主要原因、即内部短路。引线45在电池壳41内占据相当大的设置空间。因此,包括引线45的二次电池40的空间效率性低,在提高能量密度方面受到限制。

161.在本说明书的一实施方式中,上述第一电极包括集电体以及设在上述集电体的一面或者两面上的电极活性物质层。在设在电极组装件的卷取轴的一端部的上述集电体中沿卷取方向的长边端部存在未设置电极活性物质层的第一电极的无涂层部(下面称为第一无涂层部)。上述第一无涂层部设在收容于电池壳内的电极组装件的高度方向(与z轴并排的方向)的上部。即,上述集电体在长边端部包括未涂覆电极活性物质并且向分离膜的外部露出的第一电极的无涂层部。

162.在本说明书的一实施方式中,上述第二电极包括第二电极集电体以及设在上述第二电极集电体的一面或者两面上的第二电极活性物质层。上述第二电极集电体的宽度方向(与z轴并排的方向)的另一侧端部存在不包括第二电极活性物质层的第二电极的无涂层部(下面称为第二无涂层部)。

163.上述第二电极的无涂层部设置在收容于电池壳内的电极组装件的高度方向(与 z轴并排的方向)的下部。即,上述第二电极集电体在长边端部包括未涂覆电极活性物质层并且向分离膜的外部露出的第二无涂层部,第二无涂层部的至少一部分可以以其本身作为电极极耳使用。上述第二无涂层部例如可以是阴极极耳。

164.在本说明书的一实施方式中,上述电极组装件可以具备第二电极的无涂层部的分

pbtio3(pmn-pt)、batio3、hafnia(hfo2)、srtio3、tio2、al2o3、zro2、sno2、ceo2、mgo、cao、zno以及y2o3构成的群的至少一个以上的物质。

178.电解质可以是具有a

b-等结构的盐。其中,a

包括li

、na

、k

等碱性金属阳离子或由它们的组合构成的离子。另外,b-包括选自由f-、cl-、br-、i-、no

3-、n(cn) 2-、bf

4-、clo

4-、alo

4-、alcl

4-、pf

6-、sbf

6-、asf

6-、bf2c2o

4-、bc4o

8-、(cf3)2pf4‑ꢀ-、(cf3)3pf

3-、(cf3)4pf

2-、(cf3)5pf-、(cf3)6p-、cf3so

3-、c4f9so3、cf3cf2so3‑‑

、(cf3so2)2n-、(fso2)2n-、cf3cf2(cf3)2co-、(cf3so2)2ch-、(sf5)3c-、 (cf3so2)3c-、cf3(cf2)7so

3-、cf3co

2-、ch3co2、scn-以及(cf3cf2so2)2n-‑ꢀ

构成的群的任意一个以上的阴离子。

179.电解质还可以溶解于有机溶剂中使用。作为有机溶剂可以使用碳酸丙烯酯 (propylene carbonate,pc)、碳酸乙烯酯(ethylenecarbonate,ec)、碳酸二乙酯(diethylcarbonate,dec)、碳酸二甲酯(dimethyl carbonate,dmc)、碳酸二丙酯(dipropylcarbonate,dpc)、二甲亚砜(dimethyl sulfoxide)、乙腈(acetonitrile)、乙二醇二甲醚(dimethoxyethane)、二乙氧基乙烷(diethoxyethane)、四氢呋喃(tetrahydrofuran)、 n-甲基吡咯烷酮(nmethyl2pyrrolidone,nmp)、乙基甲基碳酸酯(ethyl methylcarbonate,emc)、γ-丁内酯(γbutyrolactone)或者它们的混合物。

180.本说明书的上述二次电池还可以包括:收容上述电极组装件并且包括开口部的电池壳;构成为封闭上述电池壳的开口部的盖板;以及,与上述集电板的第一焊接部焊接结合并且与上述电池壳铆接的电极端子。

181.在根据本说明书的一实施方式的二次电池中,包括收纳电极组装件71并且与第二电极的无涂层部72电连接的圆筒形电池壳51。优选地,电池壳51的一侧(下部)被开放。并且,电池壳51的底面52具有电极端子50通过填缝工序铆接于贯通孔53的结构。

182.在本说明书的一实施方式中,上述二次电池可以包括夹在上述电极端子与上述贯通孔之间的垫片。

183.在本说明书的一实施方式中,二次电池70还可以包括密封电池壳51的开放端部以便与电池壳51实现绝缘的密封体74。优选地,密封体74可以包括没有极性的盖板74a以及夹在盖板74a的边沿与电池壳51的开放端部之间的密封垫片74b。

184.在本说明书中,上述盖板74a可以以铝、钢材、镍等导电性金属材质构成。并且,密封垫片74b可以由具有绝缘性以及弹性的聚丙烯、聚对苯二甲酸丁二酯、聚氟乙烯等构成。但是,本实用新型并不限定于盖板74a和密封垫片74b的原材料

185.在本说明书的一实施方式中,上述盖板74a可以包括当电池壳51内部压力超过阈值时破裂的排气缺口77。排气缺口77可以形成于盖板74a的两面。排气缺口77 在盖板74a表面可以形成连续性或者非连续性的圆形图案、直线图案或者除此之外的其它图案。

186.在本说明书的一实施方式中,上述电池壳51可以包括压接部75,为了固定密封体74,压接部75向电池壳51内侧延伸并弯折,与密封垫片74b一起包围盖板74a 的边沿进行固定。

187.在本说明书的一实施方式中,上述电池壳51还可以在与开放端部相邻的区域包括向电池壳51内侧压入的卷边部76。当密封体74通过压接部75得到固定时,卷边部76支承密封体74的边沿,尤其是密封垫片74b的外周表面。

188.在本说明书的一实施方式中,上述电极端子以具有导电性的金属材质构成,可以

利用铝al。

189.在本说明书的一实施方式中,上述二次电池还可以包括与第二电极的无涂层部 72焊接的第二集电板78。第二集电板78由铝、钢材、镍等导电性金属材质构成。

190.在本说明书的一实施方式中,上述第二集电板78中与第二电极的无涂层部72 不接触的边沿的至少一部分78a可以夹在卷边部76与密封垫片74b之间并通过压接部75得到固定。

191.选择性地,第二集电板78的边沿的至少一部分78a可以通过焊接固定于与压接部75相邻的卷边部76的内周面76a。

192.在本说明书的一实施方式中,绝缘子可以设在上述集电板与上述电池壳的内侧面之间。上述绝缘子防止上述集电板与电池壳之间的接触。上述绝缘子还可以夹在电极组装件的外周面的上端与电池壳的内侧面之间。即,上述绝缘子还可以夹在第一电极的无涂层部与电池壳侧壁部的内侧面之间。这是为了防止朝上述电池壳的封闭部延伸的第一电极的无涂层部与电池壳的内周面之间的接触。

193.在本说明书的一实施方式中,上述第一电极以及/或者第二电极的无涂层部72、 73从电极组装件71的外周侧向芯部侧弯折,从而在电极组装件71的上部以及下部可以形成弯折面。并且,第二集电板78可以焊接于第二电极的无涂层部72弯折所形成的弯折面,第一集电板79可以焊接于第一电极的无涂层部73弯折所形成的弯折面。

194.为了缓解上述无涂层部72、73被弯折时产生的应力,第一电极以及/或者第二电极可以具有与图1示出的电极不同的得到改良的结构。图11是示意性示出根据本实用新型的优选实施例的电极90结构的俯视图。

195.参照图11,电极90包括以导电性材质的箔材构成的片状形状的集电体91、形成于集电体91的至少一面的活性物质层92、以及集电体91的长边端部未涂覆活性物质的无涂层部93。

196.优选地,上述无涂层部93可以包括切割加工的多个分切片93a。多个分切片93a 形成多个小组,属于各小组的多个分切片93a的高度(y方向长度)以及/或者宽度 (z方向长度)以及/或者分开间距可以相同。属于各小组的多个分切片93a的数量可以比附图示出的数量增加或者减少。分切片93a可以是梯形形状,还可以变形为四边形、平行四边形、半圆形或者半椭圆形。优选地,分切片93a的高度可以从芯部侧朝向外周测阶段性增加。并且,与芯部侧相邻的芯部侧无涂层部93'可以不包括分切片 93a,芯部侧无涂层部93'的高度可以比其它无涂层部区域小。

197.在本说明书的一实施方式中,上述电极90可以包括覆盖活性物质层92与无涂层部93之间的边界的绝缘涂层94。绝缘涂层94包括具有绝缘性的高分子树脂,还可以选择性地包括无机填料。绝缘涂层94防止活性物质层92的端部通过分离膜与相对的相反极性的活性物质层接触,起到结构上支承分切片93a的弯折的作用。为此,当电极90被卷取成电极组装件时,优选地,绝缘涂层94的至少一部分从分离膜向外部露出。

198.图12是根据本实用新型实施例的沿长度方向y切割了将电极90的无涂层部分切结构应用于第一电极以及第二电极的电极组装件100的剖面图。

199.参照图12,电极组装件100可以按照通过图2说明的卷取工艺制造。为了便于说明,详细示出了向分离膜之外延伸的无涂层部72、73的突出结构,省略了第一电极、第二电极以

及分离膜的卷取结构的示出。向下部突出的无涂层部72是从第一电极延伸的,向上部突出的无涂层部73是从第二电极延伸的。简要示出了上述无涂层部72、73的高度变化的模式。

200.即,根据切割出截面的位置,无涂层部72、73的高度可以不规则地变化。作为一例,如果梯形分切片93a的侧面部分被切割,则截面中的无涂层部高度比分切片 93a的高度低。因此,应该解释为在示出电极组装件100的截面的附图中示出的无涂层部72、73的高度对应于包含在各卷回圈中的无涂层部高度的平均。

201.如图12示出,上述无涂层部72、73可以从电极组装件100的外周侧朝芯部侧弯折。在图12中,以虚线框表示了弯折的部分101。当无涂层部72、73被弯折时,在半径方向相邻的多个分切片彼此重叠为多层,在电极组装件100的上部和下部形成弯折面102。这时,芯部侧无涂层部(图11的93')由于高度较低所以不会弯折,在最里面侧弯折的分切片的高度h与没有分切片结构的芯部侧无涂层部93'所形成的卷取区域的半径方向长度r相同或更小。因此,位于电极组装件100的芯部的空腔80 不会被弯折的多个分切片封闭。如果空腔80不被封闭,则电解质注入工序不存在困难,提高电解液注入效率。

202.根据本实用新型实施例的二次电池70的密封体74的盖板74a不具有极性。但是,第二集电板78连接于电池壳51的侧壁,从而电池壳51底面52的外部面52a具有与电极端子50相反的极性。因此,当串联以及/或者并联连接多个电池单元时,利用电池壳51底面52的外部面52a和电极端子50,在二次电池70的上部可以进行母线连接等布线。由此,增加了能够装载于同一空间的电池单元的数量,能够提高能源密度。

203.在本说明书的一实施方式中,上述二次电池可以包括铆接于电池壳的底面的电极端子。

204.图5是示出根据本实用新型实施例的电极端子50的铆接结构的剖面图,图6 是以虚线圆表示的部分的放大剖面图。

205.参照图5以及图6,根据实施例的电极端子50的铆接结构可以包括一侧开放的圆筒形的电池壳51、通过形成于电池壳51底面52的贯通孔53铆接的电极端子50 以及夹在电极端子50与贯通孔53之间的铆钉垫片54。

206.电池壳51以导电性金属材质构成。在一例中,电池壳51可以以钢材材质构成,但是本实用新型并不限定于此。

207.电极端子50以导电性金属材质构成。在一例中,电极端子50可以以铝构成,但是本实用新型并不限定于此。

208.在本说明书的一实施方式中,上述铆钉垫片54可以以具有绝缘性以及弹性的高分子树脂构成。在一例中,铆钉垫片54可以以聚丙烯、聚对苯二甲酸丁二酯、聚氟乙烯(polyfluoroethylene)等构成,但是本实用新型并不限定于此。

209.在本说明书的一实施方式中,上述电极端子50可以包括插入贯通孔53内的主体部50a、从通过电池壳51底面52的外部面52a露出的主体部50a的一侧边沿沿着外部面52a延伸的外部凸缘部50b、从通过电池壳51底面52的内部面52b露出的主体部50a的另一侧边沿朝内部面52b延伸的内部凸缘部50c、以及设在内部凸缘部50c 内侧的平整部50d。

210.优选地,平整部50d与电池壳51底面52的内部面52b可以彼此平行。其中,“平行”是指肉眼观察时实质上平行。

211.根据一方面,内部凸缘部50c与电池壳51底面52的内部面52b之间的角度θ可以是0

度至60度以下。在通过填缝(calking)工艺将电极端子50设置在电池壳 51的贯通孔53时,根据填缝强度确定角度大小。在一例中,随着填缝强度的增加,角度θ可以减少到0度。如果角度超过60度,则有可能降低铆钉垫片54的密封效果。

212.在本说明书的一实施方式中,上述内部凸缘部50c与平整部50d之间可以设置有凹穴部55。凹穴部55可以具有非对称槽的截面结构。在一例中,非对称槽可以是大致v字形。非对称槽可以包括平整部50d的侧壁55a以及与上述侧壁55a的端部连接的内部凸缘部50c的倾斜面55b。上述侧壁55a可以与电池壳51底面52的内部面52b实质上垂直。“垂直”是指肉眼观察时实质上垂直的情况。凹穴部55是在通过填缝工艺将电极端子50设置在电池壳51的贯通孔53时基于填缝治具的形状形成的。优选地,内部凸缘部50c的厚度可以随着远离电极端子50的主体部50a减少。

213.在本说明书的一实施方式中,铆钉垫片54可以包括夹在外部凸缘部50b与电池壳51底面52的外部面52a之间的外部垫片54a以及夹在内部凸缘部50c与电池壳51 底面52的内部面52b之间的内部垫片54b。

214.上述外部垫片54a和内部垫片54b的厚度可以随着位置的不同而不同。优选地,在内部垫片54b的区域中,夹在与电池壳51底面52的内部面52b连接的贯通孔53 的内侧边缘56与内部凸缘部50c之间的区域的厚度可以相对较薄。优选地,夹在贯通孔53的内侧边缘56与内部凸缘部50c之间的垫片区域可以存在最低厚度的地点。并且,贯通孔53的内侧边缘56可以包括与内部凸缘部50c面对的相对面57。

215.另一方面,与电池壳51的底面52垂直的贯通孔53内壁的上端和下端进行了切角(corner cutting)处理,以便朝电极端子50形成锥形表面。但是,贯通孔53内壁的上端以及/或者下端可以变形为具有曲率的柔和曲面。在这种情况下,能够进一步缓解在贯通孔53内壁的上端以及/或者下端附近施加于垫片54的压力。

216.优选地,内部垫片54b可以以与电池壳51底面52的内部面52b构成0度至60 度的角度的状态延伸,并且比内部凸缘部50c更长。

217.在又一方面,以电池壳51底面52的内部面52b为基准,平整部50d的高度h1 可以与内部垫片54b的端部高度h2相同或更大。

218.并且,以电池壳51底面52的内部面52b为基准,平整部50d的高度h1可以与内部凸缘部50c的端部高度h3相同或更大。如果高度参数h1、h2以及h3满足上述条件,则能够防止内部凸缘部50c和内部垫片54b与其它部件产生干扰。

219.在本说明书的一实施方式中,从上述电极端子50的主体部50a的中心起到外部凸缘部50b的边沿的半径r1可以是以电池壳51底面52的半径r2为基准的10至 60%。

220.如果r1变小,则在电极端子50焊接电气布线部件(母线)时变为焊接空间不足。另外,如果r1变大,则在除了电极端子50之外的电池壳51底面52的外部面 52a焊接电气布线部件(母线)时减少焊接空间。如果将比例r1/r2调节在10至60%之间,则能够恰当地确保对于电极端子50以及电池壳51底面52的外部面的焊接空间。

221.在本说明书的一实施方式中,从上述电极端子50的主体部50a的中心起到平整部50d的边沿的半径r3可以是以电池壳51底面52的半径r2为基准的4至30%。如果r3变小,则在电极端子50的平整部50d焊接集电板(参照图7的79)时变为焊接空间不足,减少电极端子50的焊接面积,有可能加大接触电阻。并且,r3需要比r1小,如果r3变大,则内部凸缘部50c

的厚度变薄,内部凸缘部50c按压铆钉垫片54的力量变弱,有可能减低铆钉垫片54的密封度。

222.如果将r3/r2调节在4至30%之间,则确保电极端子50的平整部50d与集电板(图7的79)的充分的焊接面积,从而能够容易进行焊接工序,而且能够降低焊接区域的接触电阻,能够防止铆钉垫片54的密封度的下降。

223.根据本说明书的一实施方式,上述电极端子50的平整部50d和上述集电板可以电连接。具体地,上述集电板与上述平整部50d可以通过焊接工序直接连接或者利用电极极耳、引线等电连接。这时,只要是本领域通常进行的焊接工序,则均可以采用,不受任何限制。

224.根据本实用新型实施例,电极端子50的铆接结构可以利用进行上下移动的填缝治具形成。首先,将铆钉垫片54夹在形成于电池壳51的底面52的贯通孔53,插入电极端子50的预制件(未图示)。预制件是指进行铆接之前的电极端子。

225.其次,将填缝治具插入电池壳51的内侧空间。为了焊接预制件来形成电极端子 50,填缝治具在面对预制件的一面具有对应于电极端子50的最终形状的槽和突起。

226.其次,向下部移动填缝治具,加压成形预制件的上部,从而变形为焊接有预制件的电极端子50。

227.在通过填缝治具加压预制件的期间,夹在外部凸缘部50b与电池壳51底面52 的外部面52a之间的外部垫片54a弹性压缩,同时其厚度减少。并且,夹在贯通孔 53的内侧边缘56与预制件之间的内部垫片54b部位被内部凸缘部50c弹性压缩,从而与其它区域相比其厚度进一步减少。尤其是,内部垫片54b中厚度集中减少的区域是图6中虚线圆表示的部分。由此,显著提高铆接的电极端子50与电池壳51之间的密封性以及封闭形。

228.优选地,铆钉垫片54以在预制件在被铆接的过程中不会受损同时能够确保期望的密封强度的情况下充分地被压缩。

229.在一例中,在铆钉垫片54以聚对苯二甲酸丁二酯构成的情况下,优选地,在压缩到最低厚度的时间点,铆钉垫片54的压缩率在50%以上。压缩率是相对于压缩前厚度的、压缩前后的厚度变化的比例。在另一例中,在铆钉垫片54以聚氟乙烯构成的情况下,优选地,在压缩到最低厚度的时间点,铆钉垫片54的压缩率在60%以上。

230.在又一例中,在铆钉垫片54以聚丙烯构成的情况下,优选地,在压缩到最低厚度的时间点,铆钉垫片54的压缩率在60%以上。

231.优选地,可以进行至少两次的填缝治具的上下移动,从而阶段性地进行预制件上部的加压成形。即,可以阶段性地加压成形预制件,分多次变形。这时,施加于填缝治具的压力可以阶段性地增加。这样,分多次分散施加于预制件的应力,从而能够防止在进行填缝工序的期间铆钉垫片54受损。尤其是,在通过内部凸缘部50c集中压缩夹在贯通孔53的内侧边缘56与预制件之间的内部垫片54b部位时,使得垫片的损伤最小。

232.在完成利用填缝治具的预制件的加压成形之后,从电池壳51分离出填缝治具,则可以得到根据本实用新型实施例的电极端子50的铆接结构,如图6示出。

233.根据上述的实施例,填缝治具在电池壳51内部通过上下活动加压成形预制件的上部。为了加压成形预制件,有时可以使用现有技术中使用的转子(rotary)旋转治具。

234.需要说明的是,转子旋转治具在以电池壳51的中心轴为基准倾斜预定角度的状态

进行旋转运动。因此,旋转半径较大的转子旋转治具有可能与电池壳51内壁产生干扰。并且,在电池壳51的深度较深的情况下,对应地转子旋转治具的长度也变长。在这种情况下,转子旋转治具的端部的旋转半径变大,由此有可能无法正常进行预制件的加压成形。

235.因此,利用填缝治具的加压成形比利用转子旋转治具的方式更加有效。

236.根据上述的本实用新型实施例的电极端子50的铆接结构可以应用于圆筒形二次电池。

237.在本说明书的一实施方式中,二次电池可以是形状系数的比值(圆筒形电池的直径除以高度的值,即定义为相对于高度h的、直径φ的比值)大于0.4的圆筒形二次电池。其中,形状系数表示圆筒形二次电池的直径以及高度的值。

238.目前,利用着形状系数的比值大约在0.4以下的电池。即,目前利用了例如18650 电池单元、21700电池单元等。18650电池单元的直径约为18mm,其高度约为65mm,形状系数的比值约为0.277。21700电池单元的直径约为21mm,其高度约为70mm,形状系数的比值约为0.300。

239.根据本说明书的一实施方式的圆筒形二次电池可以是46110电池单元、48750 电池单元、48110电池单元、48800电池单元、46800电池单元。在表示形状系数的数值中,前面的两个数字表示电池单元的直径,其次的两个数字表示电池单元的高度,最后的数字0表示电池单元的截面为圆形。

240.根据本说明书的一实施方式的二次电池是圆筒形形状的电池单元,可以是直径为46mm,其高度为110mm,形状系数的比值为0.418的圆筒形二次电池。

241.根据本说明书的一实施方式的二次电池是圆筒形形状的电池单元,可以是直径为48mm,其高度为75mm,形状系数的比值为0.640的圆筒形二次电池。

242.根据本说明书的一实施方式的二次电池是圆筒形形状的电池单元,可以是直径为48mm,其高度为110mm,形状系数的比值为0.418的圆筒形二次电池。

243.根据本说明书的一实施方式的二次电池是圆筒形形状的电池单元,可以是直径为48mm,其高度为80mm,形状系数的比值为0.600的圆筒形二次电池。

244.根据本说明书的一实施方式的二次电池是圆筒形形状的电池单元,可以是直径为46mm,其高度为80mm,形状系数的比值为0.575的圆筒形二次电池。

245.本说明书提供应用于二次电池40、70的集电板400,上述二次电池40、70包括:由电极组装件71、a、100,第一电极10、分离膜12以及第二电极11层叠并卷取而成,上述第一电极10包括第一电极集电体(未图示)以及设在上述第一电极集电体(未图示)上的电极活性物质层(未图示),上述集电体的基于卷取方向的长边端部包括未设置上述电极活性物质层的第一电极10的无涂层部10a;电池壳41、51,其收容上述电极组装件71、a、10,并且包括开口部;盖板41、51,其构成为封闭上述电池壳41、51的开口部;以及电极端子50,其与上述电池壳41、51铆接,其中,集电板400设置在上述电极组装件71、a、100的露出有上述第一电极10的无涂层部10a的一端部,并且包括与上述电极组装件71、a、100的卷芯340对应的中心部410,上述中心部410包括厚度比上述集电板400的剩余厚度薄的第一焊接部 411。在上述集电板400中,对于各构成元素的说明关于上述内容相同。

246.根据本说明书的一实施方式的二次电池40、70可以用于制造电池组200。图14 是简要示出根据本实用新型实施例的电池组200的构成的图。

247.参照图14,根据本实用新型实施例的电池组200包括电连接有二次电池单元201 的集合体以及收容该集合体的电池组外壳202。圆筒形二次电池单元201是根据上述的实施例的电池单元。在附图中,为了便于示出,省略了用于电连接多个圆筒形二次电池单元201的母线、冷却单元、外部端子等部件的示出。

248.上述电池组200可以搭载于汽车。作为一例,汽车可以是电动汽车、混合动力汽车或者插入式混合动力汽车。汽车包括四轮汽车或者两轮汽车。图15是用于说明包括图14的电池组200的汽车的图。

249.参照图15,根据本说明书的一实施方式的汽车v包括根据本说明书的一实施方式的电池组200。汽车v从根据本实用新型一实施例的电池组200接受电力进行操作。

250.以上,虽然以有限的实施例和附图说明了本实用新型,但是本实用新型并不限定这些,本实用新型所属技术领域的技术人员应该可以在本实用新型的技术思想和与权利要求范围等同范围内得到各种修改以及变形。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。