1.本发明涉及混凝土性能测试技术领域,尤其涉及一种摆锤式混凝土冲击试验装置及试验方法。

背景技术:

2.作为一种脆性工程材料,混凝土的能量吸收能力较差,在动态冲击荷载下其使用性能不足。当混凝土结构遭受冲击荷载作用时,其结构的稳定性和完整性往往遭到严重破坏,造成重大的生命和财产损失。

3.到目前为止,对混凝土材料性能的研究大多集中在静态和伪动态载荷上。冲击载荷的特性与静荷载作用不同,由于加载时间很短,材料的应变率明显比静态加载时高;此外,结构变形和失效也不同于静态时的应变率和失效模式。因此研究混凝土结构动态荷载下的冲击响应对于混凝土结构的安全防护具有重大意义。

4.现有的摆锤冲击试验机多用于测定塑料、薄膜、纸张、复合膜材、金属箔片等材料的冲击性能测试,对混凝土材料的适用性较差。

5.目前行业内也有用于混凝土材料的冲击性能测试试验机,一方面其价格昂贵且复杂,一部分试验仪器冲击能量较小,导致冲击试验需要进行的冲击次数过多,比较消耗时间。另一方面部分试验仪器结构复杂且固定,空间利用率低,安装拆卸繁琐,当出现故障时,不能兼顾手动试验,实用性低并且整体的成本较高,如授权公告号cn215640644u公开的一种混凝土试样抗冲击能力检测装置,其整体结构固定,不能折叠致使空间利用率低,而且采用电动牵引机构进行试验,具有一定的故障率,摆锤行程短、冲击力弱。

6.同时针对混凝土材料的摆锤冲击试验机也存在以下问题:1、混凝土试件对中调试难度较大,且夹持混凝土时间的部件与整个装置连接方式使得试件在冲击试验中位置较容易晃动,易对试验结果造成影响;2、摆锤冲击试验机的转动轴需延伸至机体外部,更换过程耗时费力,自身整体的稳定性不够强,对不同使用环境的适应性差;3、传统摆锤冲击试验机的摆锤均通过重力的作用使得摆锤产生动能,摆锤运动至最低点时撞击试件,在撞击试件时会消耗摆锤的动能,因此摆锤再摆动到高点时高度就会降低,通过计算摆锤在初始高度具有的动能和再摆动到高点时具有的动能之间的差值来确定摆锤冲击试件时所消耗的能量,借此能量来评价试件的抗冲击性能,这种仅通过能量来评估试件抗冲击性能的方法,并不能反应试件在冲击荷载作用时试件应力和形变发展情况,且得不到冲击破坏的过程。

7.因此,有必要开发一种摆锤式混凝土冲击试验装置及试验方法,满足行业对测试混凝土材料抗冲击性能的需求。

技术实现要素:

8.本发明为了解决现有的冲击试验装置空间利用率低、试验操作繁琐问题,提供一种摆锤式混凝土冲击试验装置及试验方法,该装置结构简易,各部分维修更换方便,设备操作简单,可直接获得冲击破坏过程中混凝土材料的应变和应变发展的数据,更有高帧率摄

像机记录试验全过程。

9.为实现上述目的,本发明所采用的技术方案是:一种摆锤式混凝土冲击试验装置,包括框架机构、摆锤机构和数据采集系统,所述框架机构包括前连接板、布设在前连接板两侧的底板、转接在底板一端的顶板和转接在顶板内侧的斜撑板,所述斜撑板下端与底板可拆卸连接,底板、顶板和斜撑板连接组合呈三角形框架;两个所述顶板上方之间分别设置有上下排布的挡杆和转轴;所述摆锤机构包括摆锤和试件夹持单元,所述摆锤转接在转轴中部,所述试件夹持单元包括布设在两个底板之间的后连接板、布设在后连接板两侧的支座和内嵌在支座上的载荷传递元件,两个支座之间夹持有混凝土试件;所述数据采集系统包括设置在支座上的荷载传感器、设置在混凝土试件上方的激光位移计、设置在摆锤转接位置的角度刻度盘、朝向角度刻度盘的高帧率摄像机和电子数据采集系统,所述荷载传感器和混凝土试件之间通过所述载荷传递元件连接,荷载传感器、激光位移计和高帧率摄像机均连接所述电子数据采集系统。

10.进一步地,所述底板为长直板,两个底板间隔排布,两个底板前端之间可拆卸连接所述前连接板,两个底板后端之间可拆卸连接所述后连接板。

11.进一步地,所述前连接板两侧插入底板内、且和底板螺栓连接,前连接板包括交叉排布呈“x”形的上板和下板,所述上板和下板上下排布,上板和下板之间铰接,前连接板以“x”的形式对两个底板进行了固定,进一步提高了框架机构的稳定;所述后连接板两侧插入底板内、且和底板螺栓连接,后连接板为矩形板。

12.进一步地,所述顶板转接在底板后端,顶板朝上倾斜排布,所述底板后端设置有限位器以限制顶板转动角度;所述限位器包括截面呈“凵”字形的限位架、长条状的限位块以及调整螺栓,所述限位块滑接在限位架内,限位架和限位块之间布设所述调整螺栓,调整螺栓与限位架螺纹连接,调整螺栓头部抵在限位块上,限位块与顶板转接部位相适配。

13.进一步地,所述顶板内侧面和底板上平面相对,顶板内侧面开设有两个长短不一的容纳槽以容纳斜撑板,便于斜撑板的收纳,所述斜撑板数量为两个,两个斜撑板长短不一,斜撑板宽度小于底板和顶板宽度;所述斜撑板朝下倾斜排布,斜撑板上端转接在容纳槽内,斜撑板下端插入底板内、且和底板螺栓连接,在两个斜撑板的共同作用下,保证框架机构安装的稳定性。

14.进一步地,所述摆锤与混凝土试件对应,摆锤上端与转轴转接,摆锤下端自由摆动,摆锤包括上下可拆卸连接的摆杆和锤头,摆杆上端为环状套设在转轴中部,摆杆上端布设所述角度刻度盘,角度刻度盘与转轴同轴,转轴上还设置有指针以配合角度刻度盘。

15.进一步地,所述支座与后连接板螺栓连接,每个支座前侧开设有截面呈“]”形的夹持槽,两个夹持槽配合夹持所述混凝土试件,便于混凝土试件的拆装,每个支座后侧设置所述荷载传感器;所述后连接板上还设置有防护壳,所述防护壳罩设在两个支座之间,防护壳为中空的六面体结构,防护壳前侧和上侧敞口以让位摆锤和激光位移计,防护壳将对冲击时可能产生的混凝土碎屑进行阻挡,防止碎片飞溅伤害试验人员。

16.进一步地,一个所述顶板上设置有支杆,所述支杆一端延伸至混凝土试件上方,支杆一端布设所述激光位移计,便于激光位移计的安装,激光位移计与混凝土试件上下存在间隔;所述底板一侧设置有三角支架,所述三角支架上布设所述高帧率摄像机,便于高帧率摄像机的安装。

17.一种摆锤式混凝土冲击试验方法,基于上述的一种摆锤式混凝土冲击试验装置,包括以下步骤:步骤1、设备的组装:首先将框架机构和摆锤机构进行连接安装,同时安装数据采集系统,再将荷载传感器、激光位移计和高帧率摄像机接入电子数据采集系统;步骤2、开展试验:混凝土试件按照设计规格要求制作完成后,将其放置在支座之间、由夹持槽进行固定,手动向上旋转摆锤到挡杆位置进行释放,摆锤自由下落并冲击混凝土试件;步骤3、数据采集分析:摆锤自由下落冲击混凝土试件时,荷载传感器、激光位移计、高帧率摄像机会对冲击过程中产生的各种数据进行采集并统一输入到电子数据采集系统里进行记录保存和分析处理。

18.进一步地,步骤3中,荷载传感器采集到混凝土所受的荷载时程信号,激光位移计采集混凝土试件被冲击之后的跨中竖向位移信号,高帧率摄像机用于记录摆锤在冲击混凝土试件过程中角度刻度盘上角度的变化。

19.通过上述技术方案,本发明的有益效果是:本发明结构设计合理,框架机构及摆锤机构组成结构简单,易于操作,试验人员可单独利用仪器进行试验;主体构造简单,维修更换零件方便。摆锤单次冲击能量大,可适用于多种类型混凝土材料,尤其是超高性能混凝土材料。锤头与摆杆可拆卸连接,锤头可进行更换,可配备有多种规格尺寸的支座与锤头,可以满足多种类型混凝土试件的抗冲击性能的测试。

20.本发明的框架机构可进行折叠收纳,斜撑板可收纳进顶板,顶板与底板保持平行后使得框架机构在闲置时可折叠,提高试验装置的空间利用率,也便于搬运移动。同时通过两个长短不一斜撑板的多方位复合支撑,整体稳定性强,混凝土试件在冲击试验中不易晃动,更利于试验正常进行。混凝土试件采用夹持槽固定,夹持槽作为分离式夹具使安置混凝土试件更加轻松方便,也避免了混凝土试件偏移,减少试验误差。

21.本发明应用的数据采集系统更加全面,通过多个传感器实现多项数据的监测,避免依赖经验判断或人为主观判断而带来的试验误差,在对混凝土试件抗冲击性能评估的时候,可从能量、应力应变、动力增大系数、试件破坏形态等多方面系统地进行评价。

附图说明

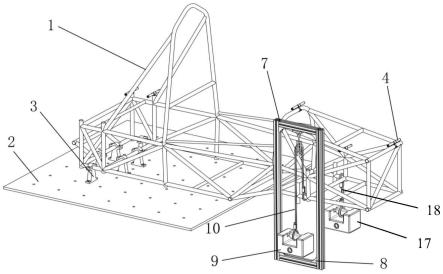

22.图1是本发明一种摆锤式混凝土冲击试验装置的整体结构示意图之一。

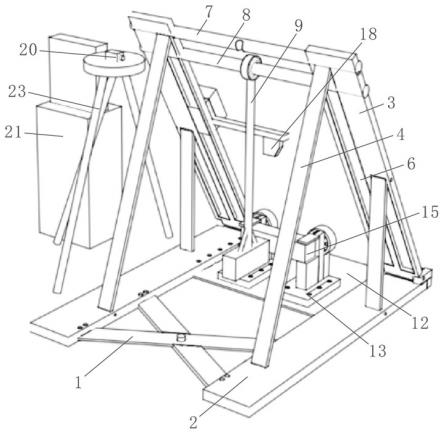

23.图2是本发明一种摆锤式混凝土冲击试验装置的整体结构示意图之二。

24.图3是本发明一种摆锤式混凝土冲击试验装置的框架机构示意图。

25.图4是本发明一种摆锤式混凝土冲击试验装置的限位器安装示意图。

26.图5是本发明一种摆锤式混凝土冲击试验装置的限位器示意图。

27.图6是本发明一种摆锤式混凝土冲击试验装置的斜撑板安装示意图。

28.图7是本发明一种摆锤式混凝土冲击试验装置的摆锤示意图。

29.图8是本发明一种摆锤式混凝土冲击试验装置的试件夹持单元示意图。

30.图9是本发明一种摆锤式混凝土冲击试验装置的防护壳示意图。

31.图10是本发明一种摆锤式混凝土冲击试验装置的实施例二中传递杆示意图。

32.附图中标号为:1为前连接板,2为底板,3为顶板,4为斜撑板,5为限位器,51为限位架,52为限位块,53为调整螺栓,6为容纳槽,7为挡杆,8为转轴,9为摆锤,91为摆杆,92为锤头,10为稳定杆,11为安装台,12为后连接板,13为支座,14为载荷传递元件,15为混凝土试件,16为夹持槽,17为荷载传感器,18为激光位移计,19为角度刻度盘,20为高帧率摄像机,21为电子数据采集系统,22为支杆,23为三角支架,24为防护壳,25为竖杆,26为传递杆。

具体实施方式

33.下面结合附图对本发明的具体实施方式做详细描述:实施例一:如图1~图9所示,一种摆锤式混凝土冲击试验装置,包括框架机构、摆锤机构和数据采集系统。框架机构作为整个装置的基体,其具有足够的强度和稳定性,框架机构用于安装摆锤机构和数据采集系统。

34.框架机构包括前连接板1、布设在前连接板1两侧的底板2、转接在底板2一端的顶板3和转接在顶板3内侧的斜撑板4。

35.底板2为长直板,底板2的数量为两个,两个底板2间隔排布,两个底板2前端之间可拆卸连接前连接板1。前连接板1包括交叉排布呈“x”形的上板和下板,上板和下板上下排布,上板和下板之间采用螺栓进行铰接安装。前连接板1两侧插入底板2内、且和底板2螺栓连接,实现前连接板1和底板2的便捷拆装。

36.顶板3转接在底板2后端,顶板3朝上倾斜排布,即顶板3可翻转到底板2上方,顶板3内侧面和底板2上平面相对,顶板3与底板2连接后呈“∠”形排布。

37.为了实现顶板3转动角度的限制,在底板2后端设置有限位器5,用于限制顶板3转动角度,如图3所示。限位器5包括截面呈“凵”字形的限位架51、长条状的限位块52以及调整螺栓53,如图4所示。

38.顶板3一端的转接部位截面呈“u”形,顶板3通过限位架51与底板2转动连接,限位架51以焊接方式安装在底板2上。限位块52滑接在限位架51内,限位块52的滑动可靠近或远离顶板3转接部位,限位块52内侧面为内凹弧面以适配顶板3转接部位,通过限位块52的左右移动来对顶板3的最大转动角度进行限制。

39.限位架51和限位块52之间布设调整螺栓53,调整螺栓53与限位架51螺纹连接,调整螺栓53头部抵在限位块52上,调整螺栓53可限制限位块52的位置。在限位块52与顶板3转接部位贴合后,调整螺栓53紧抵在限位块52上,实现对顶板3转动角度的限制,本实施例中限位块52限制了顶板3旋转的最大角度为60

°

。

40.斜撑板4在安装时,顶板3内侧面开设有两个长短不一的容纳槽6,用于容纳斜撑板4。斜撑板4数量为两个,两个斜撑板4长短不一、分别与容纳槽6相适配,斜撑板4宽度小于底板2和顶板3宽度,如图5所示。

41.斜撑板4朝下倾斜排布,斜撑板4上端转接在容纳槽6内,进而斜撑板4可翻转折叠

进容纳槽6内。斜撑板4下端与底板2可拆卸连接,具体的,斜撑板4下端插入底板2内、且和底板2螺栓连接,实现斜撑板4与底板2的便捷拆装。

42.较长的斜撑板4以与水平夹角50

°

的方向支撑顶板3,较短的斜撑板4以与水平垂直的方向支撑顶板3,通过长短不一的两个斜撑板4进行多方位的复合支撑,保证了框架机构的整体稳定性。同时,在底板2、顶板3和斜撑板4连接组合后,框架机构呈三角形框架结构,保证框架机构整体的稳定性。

43.框架机构可进行折叠,通过容纳槽6对斜撑板4进行收纳,顶板3通过松解角度限位块52、不对顶板3进行翻转限制,从而可进行折叠,减少整个框架机构所占用的空间。

44.两个顶板3上方之间分别设置有挡杆7和转轴8,所述挡杆7和转轴8上下排布,两者均通过焊接方式与顶板3固定,转轴8用于安装摆锤机构,挡杆7用于限制摆锤机构的初始摆动角度。

45.摆锤机构包括摆锤9和试件夹持单元,摆锤9用于冲击混凝土试件15,摆锤9转接在转轴8中部,即摆锤9上端与转轴8转接,摆锤9下端可自由摆动。摆锤9包括上下可拆卸连接的摆杆91和锤头92,摆杆91上端为环状套设在转轴8中部,进而可相对于转轴8转动,如图6所示。

46.锤头92可拆卸,进而锤头92可进行更换,锤头92可采用螺纹连接的方式与摆杆91安装,同时在锤头92两侧设置有稳定杆10,两个稳定杆10呈“八”字形排布,两个稳定杆10紧抵在摆杆91上,实现锤头92的稳固安装。

47.锤头92也可采用中空的结构,在锤头92内装填一定数量的配重块,实现锤头92质量的更换,此时需要保证配重块在锤头92内不产生晃动。锤头92可更换进而可更改锤头92的形式或质量,进行不同冲击能量下的试验,适应不同尺寸的试件。

48.在挡杆7开设有固定尺寸的小槽来限制摆锤9从最低点转动到最高点的最大转动角度为150

°

。摆锤9在自由状态下保持竖直,其绕转轴8从下到上转动到挡杆7位置时,说明摆锤9已达到最大转动角度,可以对摆锤9进行释放。

49.试件夹持单元用于固定混凝土试件15,试件夹持单元包括布设在两个底板2之间的后连接板12、布设在后连接板12两侧的支座13和内嵌在支座13上的载荷传递元件14,如图8所示。

50.后连接板12为矩形板,在两个底板2后端之间可拆卸连接后连接板12。具体的,后连接板12两侧插入底板2内、且和底板2螺栓连接,实现后连接板12与底板2的便捷拆装。

51.支座13与后连接板12采用螺栓连接,进而支座13可更换,两个支座13之间夹持有混凝土试件15,不同规格尺寸的支座13可安装不同规格的混凝土试件15。具体的,每个支座13前侧开设有截面呈“]”形的夹持槽16,两个夹持槽16配合夹持混凝土试件15,摆锤9与混凝土试件15对应。

52.数据采集系统用于试验数据的采集和分析,数据采集系统包括设置在支座13上的荷载传感器17、设置在混凝土试件15上方的激光位移计18、设置在摆锤9转接位置的角度刻度盘19、朝向角度刻度盘19的高帧率摄像机20和电子数据采集系统21。

53.荷载传感器17在安装时,荷载传感器17设置在每个支座13后侧,荷载传感器17和混凝土试件15之间通过载荷传递元件14连接,即混凝土试件15所受载荷通过载荷传递元件14施加给荷载传感器17。

54.载荷传递元件14为板状结构,其嵌入支座13内,载荷传递元件14的两端分别伸出支座13抵在混凝土试件15和荷载传感器17上。

55.激光位移计18在安装时,一个顶板3上设置有支杆22,支杆22一端延伸至混凝土试件15上方,支杆22一端布设激光位移计18,激光位移计18与混凝土试件15上下存在间隔。激光位移计18朝向混凝土试件15,来监测被冲击之后的跨中竖向位移。

56.角度刻度盘19在安装时,摆杆91上端环形转接部位布设角度刻度盘19,摆杆91转动时、角度刻度盘19同时转动,角度刻度盘19与转轴8同轴。转轴8上还设置有指针,指针固定不动,指针用于配合角度刻度盘19来观察旋转角度。

57.高帧率摄像机20在安装时,底板2一侧设置有三角支架23,即三角支架23位于框架机构外,三角支架23上布设高帧率摄像机20,高帧率摄像机20用于记录摆锤9的旋转角度变化。荷载传感器17、激光位移计18和高帧率摄像机20均连接电子数据采集系统21。

58.为了优化产品结构,在摆锤9冲击混凝土试件15时避免石渣肆意飞溅,在后连接板12上还设置有防护壳24,防护壳24罩设在两个支座13之间,如图9所示。防护壳24为中空的六面体结构,防护壳24前侧和上侧敞口以让位摆锤9和激光位移计18,即前侧敞口不影响摆锤9的正常摆动,上侧敞口不影响激光位移计18对混凝土试件15的监测。

59.一种摆锤式混凝土冲击试验方法,包括以下步骤:步骤1、设备的组装:初始状态下,框架机构处于折叠状态,即斜撑板4收纳在容纳槽6内,顶板3与底板2上下平行贴合。

60.首先将框架机构和摆锤机构进行连接安装,向上翻转顶板3,而后将斜撑板4从容纳槽6内转出,使得斜撑板4下端插入底板2内,且采用螺栓将斜撑板4与底板2连接,此时框架机构处于稳定的三角形状态。同时安装数据采集系统,再将荷载传感器17、激光位移计18和高帧率摄像机20接入电子数据采集系统21。

61.步骤2、开展试验:混凝土试件15按照设计规格要求制作完成后,将其放置在两个支座13之间、由夹持槽16进行固定,手动向上旋转摆锤9到挡杆7位置进行释放,挡杆7位置即为摆锤9的释放点,摆锤9自由下落至最低点、冲击混凝土试件15。

62.步骤3、数据采集分析:摆锤9自由下落冲击混凝土试件15时,载荷传递元件14将支座13上混凝土试件15所受荷载传递给荷载传感器17,荷载传感器17采集到混凝土所受的荷载时程信号;激光位移计18采集混凝土试件15被冲击之后的跨中竖向位移信号;高帧率摄像机20用于记录摆锤9在冲击混凝土试件15过程中角度刻度盘19上角度的变化,便于计算混凝土试件15在遭受摆锤9冲击时所吸收的能量,且对试件破坏的全过程进行记录。荷载传感器17、激光位移计18、高帧率摄像机20会对冲击过程中产生的各种数据进行采集并统一输入到电子数据采集系统21里进行记录保存和分析处理。

63.实施例二:本实施例与实施例一基本相同,相同之处不再赘述,不同之处在于:为了减少荷载传感器17的数量,降低采购成本,本实施例中,仅设置有一个荷载传感器17。

64.具体的,在支座13一侧设置有安装台11,安装台11上设置有荷载传感器17,在支座13后方的后连接板12上设置有竖杆25,竖杆上25转动连接有传递杆26,传递杆26截面为“凵”字形。传递杆26中部与竖杆25转动连接,传递杆26一端抵在荷载传感器17上,传递杆26的另一端扩展呈“y”形、分别抵在两个载荷传递元件14上,如图10所示。

65.以上所述之实施例,只是本发明的较佳实施例而已,并非限制本发明的实施范围,故凡依本发明专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。