1.本发明涉及汽车冲压件,尤其涉及一种汽车冲压件制造缺陷在线智能识别检测方法与介质。

背景技术:

2.汽车零件在冲压时可能会因各种因素导致开裂、起皱、拉伤等缺陷,需要在装框前进行质量检查,以免不良流出。

3.目前行业生产模式中,冲压件的质量检查主要由人工进行。检查方法主要有触摸检查、油石打磨、柔性纱网打磨、涂油检查等方法。一般工人对每个冲压件进行全面品质检查大约需要8-10min,而目前冲压线节拍可以达到每分钟12-20件。品质全检速度远低于生产速度,无法做到零件全检,只能实现在线抽检或者多人在线多点检测。

4.人工抽检方式,存在偶发不良漏检和批量不良的风险。而且质检人员长期重复性动作,也存在作业疲劳、检出能力波动导致漏检的风险。随着公司无人化自动冲压线的应用,机器人装框取代了人工装框,无人叉车取代了有人叉车,仅剩下质检环节成为无人化的最后困难,缺少在线质检环节,存在质量缺陷外溢的风险。

技术实现要素:

5.为了解决现有技术中的问题,本发明提供了一种汽车冲压件制造缺陷在线智能识别检测方法与介质。

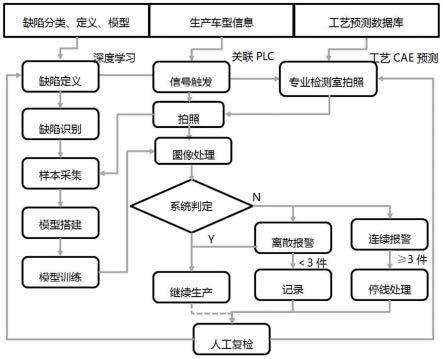

6.本发明提供了一种汽车冲压件制造缺陷在线智能识别检测方法,包括以下步骤:s1、信号触发,当冲压件下线时,通过光电信号触发plc信号;s2、拍照,触发视觉相机进行拍照,得到冲压件照片;s3、图像处理,对冲压件照片进行图像处理;s4、系统判定,判断是否存在缺陷,如果不存在缺陷,则继续生产或者将冲压件转送至人工复检台进行人工复检,如果存在缺陷,则根据缺陷的等级采取不同的响应措施;s5、缺陷确认,在人工复检中,进行缺陷确认,将确认之后的缺陷照片进行模型自动循环学习迭代训练,所述模型自动循环学习迭代训练包括缺陷定义,缺陷识别,样本采集,模型搭建和模型训练。

7.作为本发明的进一步改进,在步骤s4中,如果存在缺陷,则对冲压件的缺陷及位置进行报警,如果报警次数小于3次,则将冲压件转送至人工复检台进行人工复检,如果报警次数大于或等于3次,则进行停线处理。

8.作为本发明的进一步改进,在步骤s1之前,在生产线的线尾皮带上搭建专业检测室并在其内部布置至少两组视觉系统,所述视觉系统的相机采用高达70fps高速工业相机,光源则采用漫反射条形点阵光源。

9.作为本发明的进一步改进,在步骤s2中,基于cae工艺预测,识别冲压件的高风险区域并对高风险区域进行拍照。

10.作为本发明的进一步改进,将步骤s2中拍得的冲压件照片供给系统前端进行深度学习的模型训练。

11.作为本发明的进一步改进,在模型训练之前,进行缺陷的分类与定义。

12.作为本发明的进一步改进,在步骤s1之前,根据生产线plc信息对冲压件进行参数设定,包含车间标准零件网格图、通讯状态、相机选择和拍照参数。

13.作为本发明的进一步改进,在步骤s4中,如果存在缺陷,则对有缺陷的图片自动编号存贮,筛选后进行迭代的模型训练。

14.作为本发明的进一步改进,在步骤s4中,将检测数据存储到数据库。

15.本发明还提供了一种可读存储介质,所述可读存储介质中存储有执行指令,所述执行指令被处理器执行时用于实现如权利要求1至9中任一项所述的方法。

16.本发明的有益效果是:通过上述方案,实现了冲压件的在线缺陷检测,提高了效率。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的方案。

18.图1是本发明一种汽车冲压件制造缺陷在线智能识别检测方法的流程图。

具体实施方式

19.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

20.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

21.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

22.下面结合附图说明及具体实施方式对本发明作进一步说明。

23.如图1所示,一种汽车冲压件制造缺陷在线智能识别检测方法,主要包括:深度学习的冲压件缺陷定义、识别,生产车型信息plc连接,以及基于工艺缺陷预测的专业检测室拍照。通过线上集成方案,在线尾皮带上搭建专业检测室并在其内部布置多组视觉系统,对

零件拍照并上传到视觉监测系统对图像分析、判定,并对零件缺陷及位置进行报警。

24.具体过程如下:s1、信号触发,当冲压件下线时,通过光电信号触发plc信号;s2、拍照,触发视觉相机进行拍照,得到冲压件照片;s3、图像处理,对冲压件照片进行图像处理;s4、系统判定,判断是否存在缺陷,如果不存在缺陷,则继续生产或者将冲压件转送至人工复检台进行人工复检,如果存在缺陷,则根据缺陷的等级采取不同的响应措施;s5、缺陷确认,在人工复检中,进行缺陷确认,将确认之后的缺陷照片进行模型自动循环学习迭代训练,所述模型自动循环学习迭代训练包括缺陷定义,缺陷识别,样本采集,模型搭建和模型训练。

25.在步骤s4中,如果存在缺陷,则对冲压件的缺陷及位置进行报警,如果报警次数小于3次,则将冲压件转送至人工复检台进行人工复检,如果报警次数大于或等于3次,则进行停线处理。

26.基于cae工艺预测,识别零件高风险区域,该检测室单侧相机最高可以布置16个,全方位无死角对特殊区域进行拍照。

27.相机采用高达70fps高速工业相机,光源采用漫反射条形点阵光源,可以满足不同生产节拍下的高质量缺陷拍照。

28.拍的照片可以供给系统前端进行模型训练。

29.集成系统根据生产线plc信息对测试零件进行参数设定,包含零件信息(车间标准零件网格图),通讯状态、相机选择、拍照参数等。

30.零件拍照通过光电开发触发拍照。

31.对拍图像分析、判定,并对零件缺陷及位置进行报警、小于3次离线报警,零件转运至人工复检台,大于3次的连续报警,通过plc数据停线指令,现场工人可以及时检验,检测过程控制在1m以内,满足生产线要求。

32.缺陷照片自动编号存贮,筛选后进行迭代的模型训练。

33.通过智能算法进行图片处理,对冲压件进行缺陷识别,并对提取缺陷进行深度学习。

34.本发明提供的一种汽车冲压件制造缺陷在线智能识别检测方法与介质,具有以下优点:1)实现冲压件质量实时在线检测,检测速度快,准确率高。

35.2)提升冲压件缺陷判定标准化执行的一致性,确保生产控制过程与产品质量的高度一致。

36.3)使用视觉检测代替人工检测,每条线可以减少2人/班次,节约人力成本约12万/年。

37.4)三、为后期线首自动上料、线中端拾器自动更换、线尾机器人自动装框及自动物流4大系统的协同作业,实现整线生产制造过程全无人化提供前提条件。

38.5)此汽车冲压件制造缺陷智能识别检测系统可以拓展应用到车身车间来料检测,满足车身车间无人工厂质量检测要求。

39.6)本智能识别检测系统数据控制中心可以拓展自动深度学习训练,逐步提高缺陷

的判断准确度。

40.7)此系统满足不用标准前端 后端架构标准,可以作为端口接入未来智慧工厂质量监控系统。

41.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。