高压施加中成批处理的压力容器温度控制

1.相关申请案的交叉参考

2.本专利申请案主张在2020年4月7日申请的美国专利申请案第63/006,550号的优先权,本专利申请案也主张在2020年3月27日申请的美国专利申请案第63/001,113号的优先权,出于所有目的,所述案的全部公开内容通过引用并入本文。

背景技术:

3.高压处理(hpp)用于减少食品、饮料、化妆品、药品及其它产品上的微生物负荷,而不改变经处理产品的特性。hpp成功所要的压力水平通常至少为2,000巴。

4.用hpp处理饮料及其它液体以及可泵送食品及其它物质的传统设备是基于将产品作为个别单元放置到软包装(例如瓶子、纸箱或袋)中后进行处置。个别单元被分组或合并在更大的可重复使用的负荷篮中,所述负荷篮经调整尺寸及塑形以装配到绕丝高压容器(也称为“绕丝容器”或“高压容器”)中。

5.此高压容器充满水,水充当加压介质。一旦绕丝容器被填充及闭合,大容量泵将额外的水引入压力容器中,使得其中的压力从大约2,000巴增加到10,000巴。此压力维持足够长的时间,从几秒到几分钟,以减少被处置产品上的微生物负荷。特定的压力水平及此压力的持续时间特定于正在处理的产品。

6.一旦达到微生物灭活的所要水平,容器中的压力就被释放,且从其中去除负荷篮,使得可提取个别包装或单元。经处理产品在暴露在高压及保持时间后进行巴氏杀菌,微生物负荷减少,且保质期延长。

7.食品的高压施加在较低温度下运行,通常为2到30℃,归因于需要保持冷链完整。食品的高压施加通常在2,000巴以上的水或压力介质压力水平及长于20秒的保持时间(通常是6,000巴,且3分钟的保持时间)中运行。

8.然而,一些食品需要达到特定的最低温度,此温度高于高压处理中通常使用的温度。本公开可解决此缺点且具有进一步的优点。

技术实现要素:

9.本公开涉及使用非常高的压力及更高的工艺温度来处置产品。过去,高压处理已被用来在许多类型的食品及其它产品中减少微生物计数。在本公开中,“产品”希望涵盖例如食品、化妆品、药品及各种类型的有机物质。过去,高压处理的目的是将产品保持在相对较低的温度下,通常为4到29℃。

10.水是用于对正在处理的产品施加高压的压力介质。增强剂用于将水的压力增加到所要的水平。当施加此压力时,水的绝热温升约为每1,000巴3℃。通常,绝热温升在过去不是问题,这是归因于水在足够低的温度下开始流出,以尽管存在绝热温升,仍保持在所要的温度范围内。一旦压力释放,水及经处理产品的温度开始相应地降低。

11.然而,一些法规要求对某些产品热处置到某些最低温度。例如,为了满足处理牛奶的法规,牛奶必须优选地加热到55℃,且维持在相对接近的温度范围内。

12.根据本公开,压力容器配备有一或多个加热及冷却系统,以便控制所述温度范围以在经历加压时满足对产品的任何温度要求。

13.在一个实施例中,所述压力介质用于使用向控制器提供反馈的温度传感器的系统来加热或冷却压力容器及/或其中的产品。

14.在一个实施例中,所述控制器在计算压力介质温度时采用绝热温升以满足特定产品的任何所要处理温度。

15.在一个实施例中,控制到所述压力容器的压力介质水的温度,以及基于处理压力计算所述水的绝热温升及温降。当使用不同的压力介质时,也可计算所使用的压力介质的绝热温升。

16.在压力容器被包围在油浴中的一个实施例中,通过使油再循环通过辅助油加热及冷却系统,可将所述油浴转换成充油隔热套。所述充油隔热套部分地包围所述压力容器,所述压力容器内是保持所述产品的一或多个篮及/或器皿。因此,所述充油隔热套可用于施加热或从中去除热。

17.在一个实施例中,热毯可包覆所述压力容器。所述热毯通过电阻加热元件供应热。除了所述充油隔热套、所述热毯及所述压力介质之外,也可构造其它加热及冷却系统来施加热到所述压力容器或从所述压力容器去除热,以控制处理温度。

18.在一个实施例中,本公开的目的是在加压产品时控制处理温度。如此,所述产品经历通过压力及加热两者灭活微生物。

19.在其它实施例中,所述产品可对绝热加热引起的高温敏感,在此情况下,本公开的目的是在高压下处理以使微生物失活时不使产品经受有害的高温。因此,所述高压处理系统也可具备冷却系统以及加热系统,其两者在控制器的控制下。

20.本公开的系统可用于在高压下以控制在所要范围内的温度处理产品,这对于高压处理系统来说是不存在的。通常,允许处理温度根据给定压力的绝热温升浮动。在本公开中,温度被主动地监视且控制在所要范围内。

21.本公开提供优点。例如,所述系统已描述为在处理乳产品中有用。所述系统也可在用于高温及高压灭菌两者的情况中在至少130℃或更高的操作温度下使用。此类操作压力可高达8,000巴或甚至更高。因此,例如,本公开的系统可用于压力辅助温度灭菌(pats)或温度辅助压力灭菌(taps)。

22.提供此发明内容是为了以简化的形式引入概念的选择,这些概念在下面的具体实施方式中进一步描述。此发明内容不希望识别所主张的标的物的关键特征,也不是希望用来帮助确定所主张的标的物的范围。

附图说明

23.当结合附图时,通过参考下面的具体实施方式,将更容易了解且同时更好地理解本发明的前述方面及许多伴随的优点,其中:

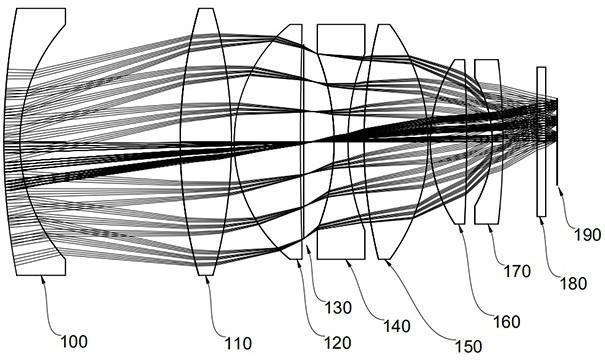

24.图1是根据一个实施例的高压处理系统的一个实施例的图解说明;

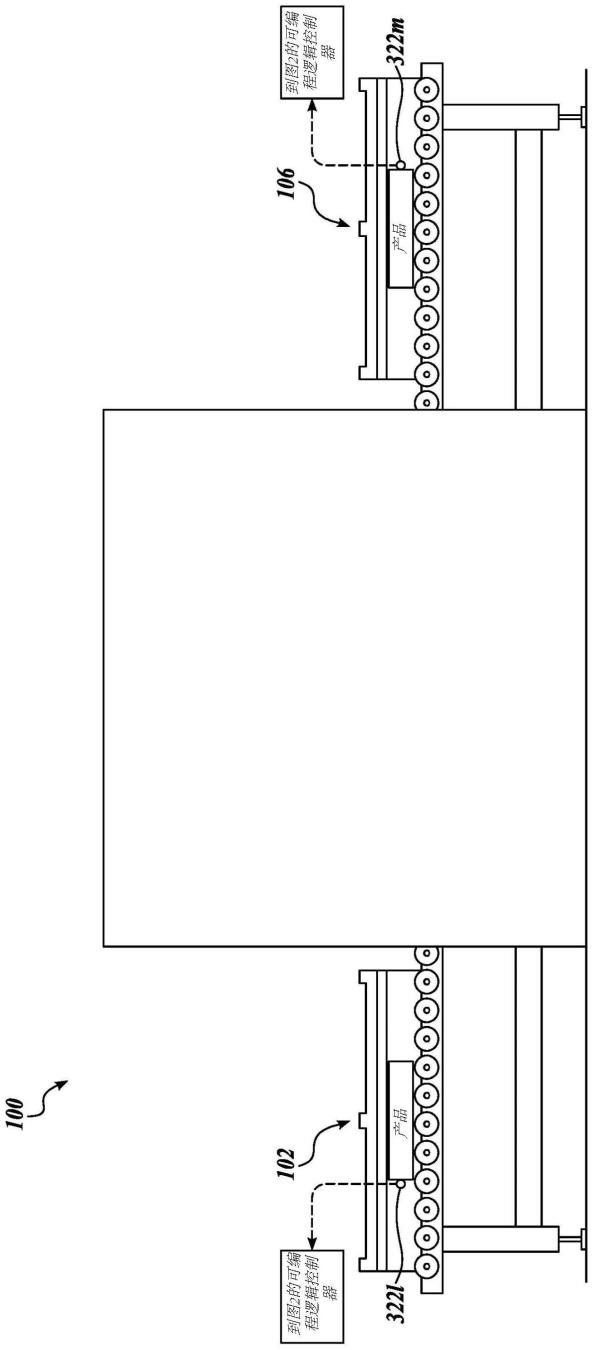

25.图2是具有工艺温度控制的高压处理系统的一个实施例的示意性说明;

26.图3是具有工艺温度控制的高压处理系统的一个实施例的示意性说明;并且

27.图4是根据本公开的实施例的用于高压处理的温度控制系统的示意性说明。

具体实施方式

28.在一个实施例中,本公开提供了一种温度控制系统,其用于在高压处理(hpp)压力容器中控制例如乳产品的产品的处理温度。凭借此系统及方法,压力容器内的温度可维持在非常窄的温度带内,所述温度带是产品(例如乳产品或其它食品)达到其所要参数或特征(例如营养、保质期及类守则)所需要的。在本公开中,乳产品及食品可用作实例来说明高压处理期间的温度控制的方面,然而,本公开不限于任何特定产品。

29.本技术案涉及凭借本公开的温度控制经受高压处理或通过高压处理处置的一个“产品”或“若干产品”。此(类)产品可包含所有形式的食品,包含可泵送的食品或饮料,以及非食品产品,例如化妆品、药品及有机材料及物质,其中需要控制病原体及微生物。

30.在实例中,“乳产品”是由反刍动物(例如牛、山羊、绵羊、鹿及类似者)制成或衍生的任何产品。乳产品被描述为产品的代表性实例。然而,所述产品不仅限于乳产品或食品,而也可包含从微生物失活中受益的东西,例如化妆品、药品及各种类型的有机材料及物质。

31.当前食品应用的高压处理是在尽可能低的温度(通常为4到29℃)下运行的,以便不中断冷链,冷链通常是建立所要保质期的关键。

32.例如,对于乳产品及其它产品,应达到较高的温度。在一个实例中,乳产品应暴露在例如最小约55℃。在一个实施例中,本系统目的在于达到凭借在约45℃到65℃的范围内的温度控制的高压处理。

33.高压食品应用在许多方面是达到食品内微生物灭活的优越方法,因为此处理不依赖于使用可破坏或毁坏食品营养、味道及质地的高温水平。通过使用高压及保持时间,延长保质期,且保留营养。此外,通过使用高压及保持时间,食品制造商可使用干净的标签,而不被迫使用防腐剂来延长保质期。然而,如实例展示,可期望达到一些产品的进一步加热或冷却。

34.高压容器已经在商业上可购得超过25年。其以不同的配置及大小存在。然而,所有系统包含能够承受非常高的压力水平的压力容器。最常用的压力介质是水,但也可使用具有添加剂的水。本公开可应用于对具有温度控制系统的现有压力容器进行改装,或构造具有温度控制系统的新压力容器。

35.图1是能够在高压处理期间达到产品温度控制的高压处理系统100的本公开的实施例的图解说明,而图2及3是说明用于温度控制的主要组件的高压处理系统300的示意性说明。未展示的其它特征是现有高压处理系统的标准特征。在一个实施例中,系统可用于处理产品(例如牛奶),尤其是在约45℃到65℃的范围内。图4是温度控制系统的示意性说明,展示高压处理中使用的主要组件。

36.参考图1,在高压处理的一个实施例中,篮102用于容纳一或多个食品包装,例如瓶子、纸箱或袋,其中可泵送的产品可由高压处理系统100处置,同时温度控制在范围内。然而,本公开不限于液体可泵送产品,且也可适用于不可泵送及固体产品。应理解,篮102仅代表用于在系统100中保持待处理的产品的一个实例。可使用其它器皿。另外,2020年3月27日申请的标题为“用于高压施加中成批处理的可重复使用容器(reusable container for bulk processing in high pressure application)”的美国临时申请案第63/001119号及2020年3月27日申请的“用于高压施加中处理的热管理容器及负荷篮(container and load basket for thermal management for processing in high pressure application)”的

美国临时申请案第63/001047号的申请案两者处于任何及所有目的通过引用的方式明确并入本文。

37.在高压处理中,当压力介质及产品被加压时,绝热温升会使压力介质及产品两者的温度增加。典型的温升约为每1,000巴3℃,在6,000巴的正常工作压力下,导致约为18℃的温升。一旦压力释放,温度就降低。应理解,不同的材料、食品及压力介质可获得不同的绝热温升。

38.然而,即使给定6,000巴的压力条件,绝热温升也不足以达到约45到65℃的温度范围。此外,由于高压施加在冷却环境房间中运行,所以用于高压施加的整个设备具有低温。在保持时间期间,系统将压力介质及暴露在压力介质中的产品两者冷却到一般低温的室内环境。在保持时间期间,压力介质及产品的冷却将导致在整个压力循环期间也未达到所要的温度精度的不利条件。因此,本公开提供一种系统,所述系统能够控制工艺的某些位置处的温度,包含压力介质温度、产品温度自身,且也计算给定压力的绝热温升,这使与高压工艺组合的精确温度控制成为可能。

39.本公开提供一种高压处理系统,是高压处理系统通过收集数据、评估数据及调整将影响产品温度的外部参数来控制处理位置或产品自身的温度。

40.在实例中,温度控制的外部参数是将从绝热温升受益的水或压力介质。热交换器316可适用于此目的(见图2)。

41.在实例中,达到处理温度及产品温度的加热及/或冷却的另一外部参数是通过围绕压力容器326的充油套324的温度控制(见图2)。充油套324是存在于压力容器326的最外层与外围的薄片外壳之间的空隙。例如,此空隙通常充满油以减少凝结。然而,在一个实施例中,辅助油加热及冷却系统332经连接以加热及冷却此油。凭借油温的精确控制,压力容器326及其内部零件没有任何过热的风险。在本公开中,油被描述为传热介质,然而,本公开可用适合于所述目的的其它任何传热介质来实践。

42.在实施例中,由于压力容器326的质量,由辅助油加热及冷却332及压力介质热交换器316提供的热可不足以快速响应以使进入的产品带到所要的温度范围。一些产品的高压处理时间的范围可从几秒钟到几分钟。因此,在一个实施例中,将被处理的篮102或其它器皿中的进入产品应经彻底温度控制,以具有可复制可重复结果,直到达到所要的温度。为此,进入产品的温度需要相当稳定,且从篮到另一篮或其它器皿始终在所要的温度范围内。温度传感器322l可用于测量定位于篮102中的进入产品的温度,见图1。例如,此温度传感器322l可为热扫描器。

43.为了进一步帮助在高压处理之前稳定进入产品的温度,可将产品冷却或加热到预定的温度范围内,或可允许产品一段时间达到室温。

44.离开压力容器的产品的温度也可通过温度传感器322m测量,且温度在用于在高压处理之前或期间调整产品温度的任何控制回路中使用。

45.食品的温度测量可通过与食品接触的温度传感器来完成,但也可用其它类型的传感器(例如红外或热成像摄像机)来完成。

46.继续参考图2,一般来说,压力容器326用于使用高压介质(例如水)使产品320经受高压。为此目的,系统300配备有压力介质泵送及减压系统。

47.高压容器326支撑在包括纵向框架结构302及端框架结构304的框架上。框架结构

是能够为本文描述的高压处理提供结构功能性的任何刚性结构。

48.为了将压力介质保持在压力容器326内,在一个实施例中,在压力容器326的每一端处存在一个封闭件/塞306、308。封闭件306、308是自由浮动的,并且在加压期间将被向外推。封闭件306、308凭借充当轭的框架302保持在适当位置。

49.然而,本公开也可适用于不同的压力容器设计。例如,压力容器可使用不同设计的框架/轭及绕丝框架以及板框架两者。

50.本公开也适用于可省略框架的较小压力容器。在此情况下,封闭件用另一类型的锁定系统(例如销式封闭件设计、中断螺纹设计等)保持在适当位置。

51.压力容器也可使用不同设计的圆筒及绕丝圆筒/容器以及整体圆筒/容器两者,其能够承受本技术中描述的高压。

52.增加温度控制系统到高压处理系统可适于特定类型的压力容器。温度控制系统可使用现有的系统(例如充油套及水热交换器),通过用连接到控制器的温度传感器改装这些系统。

53.在其它实施例中,可必须将全新的温度控制系统添加到高压处理系统,包含不包含充油套的压力容器。例如,热毯可取代充油隔热套作为温度控制系统。

54.在一个实施例中,高压处理系统300也包含一或多个高压泵310、水模块312、包含可编程逻辑控制器314及通信电缆的电气柜以及其它重要组件、材料处置及辅助液压单元。

55.在一个实施例中,水模块312在预填充期间为压力容器326提供水,以及在压力水平增加步骤期间提供高压泵/增强剂。

56.水模块312提供给压力容器326的水通常通过热交换器316冷却,以便尽可能地保持工艺较冷,通常在2到30℃内。从工艺及组件寿命的角度来看,已经发现温度跨度都是最优的。在一个实施例中,除了热交换器316之外,水模块312也配备有加热元件,以能够将水温调整到实施高压处理系统的温度控制所需的温度。

57.在一个实施例中,热交换器可具备传热介质或冷却剂以提供水的加热或冷却或两者。

58.当来自水模块312的水填充压力容器326时,预填充的水量具有设置温度。当高压泵310开始增加压力容器326中的压力水平时,泵310具备来自水模块312的水(具有预先设置的水温),但是随着压力容器326及高压管内的压力增加,绝热温升提高水及正在处理的产品的温度。典型的绝热温升为每1,000巴3℃,即在6,000巴下18℃。

59.在保持时间期间,通常在30秒与15分钟之间,通过多个温度传感器322a到322n测量某些位置的温度来控制压力容器326内的压力介质(水)的温度增加或减少。温度传感器322a到322n可使用用于测量温度的任何技术,包含但不限于热电偶、热敏电阻、电阻温度检测器(rtd)、红外摄像机、热成像摄像机及类似者。

60.可编程逻辑控制器314使用反馈及/或前馈控制回路中的任何一或多个温度测量。因此,当根据特定预编程逻辑,处理温度较高时,可需要对充油套324的压力介质或油施加冷却,而当处理温度低时的情况中,可需要对压力介质或油进行加热。工艺温度可指本文指定的任何位置,或任何其它合适的有利位置。在一些实例中,压力介质及油的温度用于控制系统或产品320自身的内部温度。

61.在一些情况下,金属零件将经历温度增加,且接着随着在压力容器326中运行的更

多循环而达到温度稳定状态。接着,以预先编程的设置微调及调整温度是重要的。在实施例中,控制器314可补偿此初始增加的温度,随后是稳定温度平台。

62.为了说明,在压力循环期间,控制器314可目的在于使产品、容器及压力介质三者到大约相同的初始温度(例如,37℃)。归因于绝热温升,压力介质及产品在全压下可上升到类似的温度(例如55到57℃)。由于压力容器326归因于金属的大质量而响应较慢,所以压力容器326的内部可稍微变暖,且展示略高于初始温度(例如,37℃)的温度。当连续循环运行时(具有新的篮/牛奶/食品的每个循环),压力容器326的内表面可经历其内表面温度的“稳定”增加。在实施例中,用配方编程控制器314以在一系列连续循环中的每个循环之后补偿压力容器326内部的温度的此增加,且通过例如将容器温度或进入产品温度降低较少量来响应,直到压力容器326的温度已稳定。因此,降低或消除牛奶/食品暴露在过高温度下的风险。

63.在实施例中,产品可会经受超过一个循环。在此情况下,用补偿每个循环期间的温度增加的配方来编程控制器314。在配方用于实际生产产品之前,可通过执行学习试验来验证配方。

64.当处理某些产品(例如乳产品)时,重要的是在某些时间内(保持时间)达到某些产品温度,且为了达到合理公差内的温度,压力介质的温度控制、充油套324中的油、绝热温升以及来自发生高压处理的房间内环境温度的额外加热或冷却的组合由可编程逻辑控制器314控制。因此,可通过图2及3中说明的系统提供在超过2,000巴的压力、从约40℃到约65℃及更高的温度范围下对乳产品的高压处理。

65.系统不限于乳产品或上述温度。如上面讨论,根据本公开的系统可用于压力辅助温度灭菌(pats)或温度辅助压力灭菌(taps)。例如,系统可在用于高温及高压灭菌两者的情况中在至少130℃或更高的操作温度下使用。此类操作压力可高达8,000巴或甚至更高。

66.在一个实施例中,控制器314控制压力容器326的一或多个入口水温,计算系统的绝热温升,控制充油套324中的油温,且可控制室温。为了计算绝热温升,控制器314包含用于计算绝热温升的程序模块。例如,此模块可使用压力介质(水)及金属的比热容、与压力介质接触的金属的计算体积、室温及产品温度。绝热温升也可经预先计算且存储到控制器314可存取的表中。此表可基于经验数据及/或来自真实测量。

67.另外,在一个实施例中,最终产品的温度也可为反馈回路的部分,即基于食品“质量”进行的温度调整。

68.在实施例中,温度增加或下降可通过充油隔热套324微调,其中温度可根据维持温度参数所需要来增加或减少。隔热套324温度增加或降低优选地通过在绕丝压力容器326与容器薄片外壳内部之间循环的温度控制油来达到。尽管隔热套324被描述为使用油,但本公开并不限于油。在一些实施例中,可在隔热套324的空隙中使用任何传热介质。

69.将使用多个热电偶(或其它温度传感器)322a到322n来收集不同位置处的温度数据,以在控制/反馈回路内使用以调整选定位置处的温度参数。位置的选择仅仅代表一个实施例,且在其它位置中可使用更少或更多的温度传感器。

70.参考图2,指定温度传感器的实例如下。此列表并不意味着是穷尽的。温度传感器的数量可或多或少取决于特定的施加。

71.322a-在水模块312处的压力介质温度。

72.322b-高压泵310后的压力介质温度。

73.322c-到压力容器326的压力介质温度。

74.322d-到压力容器326的压力介质温度。

75.322e-压力容器326内的温度。

76.322f-压力容器326内的温度。

77.322g-隔热套324的温度。

78.322h-压力容器326壁的温度。

79.322i-油的温度。

80.322j-套324返回的油的温度。

81.322k-来自热交换器316的压力介质的温度。

82.322l-食品包装进入压力容器326的温度测量。

83.322m-离开压力容器326的食品包装的温度测量。

84.322n-产品或食品包装加压的温度测量。

85.相对于食品产品自身,食品的温度测量可通过食品接触的传感器来完成,但也可用其它类型的传感器(例如红外或热成像摄像机)来完成。因此,也可通过温度传感器记录进入及离开压力容器326的食品的温度。

86.控制/反馈回路可测量上文指示的一或多个温度,以控制相同的温度或不同位置的温度。例如,压力介质温度及油温两者影响压力容器326内的温度。在一个实例中,控制/反馈回路包含温度数据,例如从进入水到高压泵310的温度(温度传感器322a)、从高压泵310流出的水(温度传感器322b)、到压力容器326的进入水(温度传感器322c、322d)、压力容器326内的温度(温度传感器322e、322f)、容器壁温度(温度传感器322h)以及隔热套温度(温度传感器322g)。

87.在其它实施例中,相同或不同的位置可用于测量温度。

88.在一个实施例中,为了最小化从高压泵310到高压容器326的任何温度下降/降低,高压管可绝缘。凭借受控且有限的高压油管温度下降,压力容器326内的温度精度将增加。

89.在一个实例中,油的温度、压力介质(水)的温度由驻留在可编程逻辑控制器314上的控制逻辑控制。在一个实例中,温度传感器322a至322n的一或多者用于油及压力介质的温度的反馈回路控制。

90.图3是类似于图2的实施例的实施例的示意性说明,其差异如下文所示。在图2及3中出现的类似组件用相同的组件参考符号指定。

91.在图3中,辅助油加热/冷却块332被连接到热毯330的电阻加热器328所取代。热毯330可包含电阻元件作为提供热的方式。热毯330可包覆在压力容器326的外圆筒上以提供热以将工艺温度保持在所要的范围内。温度传感器322o设置在热毯330上或附近,以测量热毯330的温度,以在由控制器314执行的一或多个控制回路中使用。在实施例中,充当充油隔热套324的“空隙”可排空油且用绝缘材料取代。

92.图2及3是代表性的实施例,以展示在加压期间控制压力容器326及其内容物的处理温度及伴随的绝热温升的至少一种方式。图2及3的实施例不是加热压力容器及其内容物的唯一方式。压力容器326的加热及冷却不限于辅助油、热毯及压力介质。可使用其它热产生系统或冷却系统,包含但不限于微波或射频系统或甚至内置在压力容器中用于加热的电

阻加热器,而包含压缩系统、蒸发及吸收系统的制冷系统可用于冷却。机械压缩系统的典型制冷剂使用氢氟碳化合物、氯氟烃、丙烯及类似者,而蒸发及吸收系统可使用氨及水。用于加热压力介质的热交换器316也可用另一种加热或冷却方式来补充或取代,例如本文提到的那些方式。

93.如上所述,在实施例中,由于例如压力容器326的大质量、用于发生热传递的有限区域等因素,在将被处理的篮102或其它器皿中的进入产品应被彻底温度控制,以在温度控制方面具有可复制可重复的结果。因此,辅助油加热及冷却332及热毯330可被视为用于微调或维持所要温度的次要系统,例如防止或最小化从压力容器326的热逸出。在实施例中,由于压力介质更接近压力容器326内的产品,所以压力介质温度将用作温度控制中使用的主要构件,例如提高或降低工艺温度及/或产品温度。

94.在实例中,控制器314包含至少一个处理器及系统存储器。根据控制器314的确切配置及类型,系统存储器可为易失性或非易失性存储器,例如只读存储器(“rom”)、随机存取存储器(“ram”)、eeprom、快闪存储器或类似的存储器技术。所属领域的普通技术人员及其它人将认识到,系统存储器通常存储处理器可立即存取及/或当前正在操作的数据及/或程序模块。就此来说,处理器可通过支持编程逻辑指令的执行而充当控制器314的计算中心。

95.在实例中,控制器314可包含网络接口,所述网络接口包括用于通过网络与其它装置通信的一或多个组件。如所属领域的普通技术人员将了解,网络接口可表示上面相对于控制器314的特定组件描述及说明的一或多个无线接口或物理通信接口。

96.在实例中,控制器314也包含存储媒体。存储媒体可为易失性的或非易失性的、可去除的或不可去除的,使用能够存储信息的任何技术来实施,例如但不限于硬盘驱动器、固态驱动器、cd rom、dvd或其它盘存储器、磁带盒、磁带、磁盘存储器及/或类似者。

97.如本文使用,术语“计算器可读媒体”包含实施于能够存储信息(例如计算机可读指令、数据结构、程序模块或其它数据)的任何方法或技术中的易失性及非易失及可去除及不可去除媒体。就此来说,系统存储器及存储媒体仅仅是计算机可读媒体的实例。非暂时有形计算机可读媒体可用于存储指令,当由控制器314执行时,指令可执行步骤,例如从高压处理系统接收一或多个位置的一或多个温度;以响应于一或多个温度偏离温度范围来加热或冷却压力介质或传热介质或两者,及用于实施本文所描述的温度控制的其它步骤。

98.控制器314、系统存储器、通信总线、存储媒体及网络接口的适当实施方案是已知的且可在商业上购得。为了便于说明,且因为对于理解所主张的标的物并不重要,图2及3没有展示许多控制器的一些典型组件。就此来说,控制器314可包含输入装置,例如键盘、小键盘、鼠标、麦克风、触摸输入装置、触摸屏、平板及/或类似者。此类输入装置可通过有线或无线连接耦合到控制器314。

99.在本公开中,控制器314包含体现在用于执行某些步骤的硬件或软件中的指令。此类指令可用编程语言编写。指令可编译成可执行程序或用解译编程语言编写。指令可存储在任何类型的计算机可读媒体或计算机存储装置中,并且存储在控制器314上且由控制器314执行,因此创建被配置为提供其功能性的专用计算机。控制器314尤其用于控制油及压力介质的加热及冷却,及/或基于来自温度传感器322a至322o的一或多者的反馈执行一系列步骤。

100.参考图4,说明用于高压处理系统的温度控制系统400的主组件。也存在于图1、2及3中的温度控制系统400包含如本文描述的至少一个控制器402、加热器或冷却器系统404,其经连接以影响高压容器406的温度。加热器或冷却器系统404是能够向压力容器406添加热或从压力容器406带走热量的任何系统。加热器或冷却器系统404与控制器402通信。结合图2及3描述若干加热器及冷却器系统。然而,图4不限于任何特定的加热器或冷却器系统。

101.控制器402被配置为在压力容器406经历加压及伴随的绝热温度增加时响应于一或多个温度偏离温度范围来控制加热器或冷却器系统404,以维持压力容器406或其中的产品的温度。

102.控制器402通过通信线路412从加热器或冷却器系统404接收温度信号,且通过通信线路414从压力容器406或其中的产品接收温度信号。温度信号是由本文描述的温度传感器(例如温度传感器322a到322o(见图2及3))但也可包含来自其它位置的其它温度传感器产生的温度信号。然后,控制器402使用温度信号通过通信线路408发送输出,所述输出经计算以将温度带到或维持在所要范围内。期望在范围内的温度可为加热器或冷却器系统404或压力容器406或其中的产品的温度。

103.可推断一些温度,例如,如果期望控制产品温度,那么产品温度不需要直接测量,而是可通过将其它温度保持在所要的范围内来推断。

104.控制器402可发送信号,例如,增加到压力容器406的传热介质或制冷剂的流速或增加到压力容器406上的电阻加热器的电流。加热器或冷却器系统404通过向压力容器406添加热或从压力容器406去除热来响应,借此也影响产品温度自身。具有所描述的温度控制的高压处理系统可具有优点。

105.在一个实施例中,高压处理系统通过使用可用于加热或冷却压力容器以将处理温度维持在范围内的隔热套来消除环境温度对乳产品的高压处理的影响。

106.在一个实施例中,高压处理系统控制用于高压泵送的压力介质的温度,且经调整及保持在确定的温度跨度内,以允许在大约45℃到65℃的温度范围内对乳产品进行精确的高压处理。

107.在一个实施例中,高压容器温度通过充满被加热或冷却以满足处理温度的油的隔热套来控制。

108.在一个实施例中,高压处理系统提供一种通过组合来自高压泵的进入及流出的高压介质的温度数据、容器壁温度以及隔热套温度及绝热温升来精确控制乳产品的处理温度的方法。

109.在一个实施例中,高压处理系统可分析来自高压处理系统上多个位置的多个温度,且根据编程配方进行温度校正。

110.在一个实施例中,高压处理系统提供一种通过使用控制逻辑及内置在测量装置及温度传感器中来将处理温度公差缩小到最小的方法。

111.虽然已经说明及描述说明性实施例,但将理解,在不脱离本发明的精神及范围的情况下,可在其中进行各种改变。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。