1.本发明涉及绞肉设备技术领域,尤其涉及一种绞肉装置及其在开袋即食肉胚生产中的应用。

背景技术:

2.肉类作为人们生活中不可获取的营养食物之一,能够具备有较高的蛋白质和营养,而在肉类生产工厂中,需要使用到一种绞肉装置,让通过绞肉装置将肉绞碎,便于作为肉馅或者与其他食材混合加工生产。

3.中国专利申请号:201922454282.3公开了一种用于生产速冻肉丸的绞肉装置,包括装置本体,所述装置本体顶部固定安装进料斗,装置本体前侧可拆卸安装出料管,装置本体底部固定安装支撑脚,装置本体左侧壁设有进水口,装置本体内部上方设有切肉箱,所述切肉箱内部设有对称设置的两个切肉辊,所述切肉辊上固定安装若干环形刀片,切肉箱左右两侧壁下端均固定安装清洁机构,切肉箱上侧内壁固定安装两排喷头,所述喷头设置在切肉辊的上方,喷头通过管道与进水口连接,切肉箱底部设有落料口,切肉箱下方设有绞肉箱,所述绞肉箱与切肉箱通过落料口相通,所述绞肉箱内设有绞肉辊,所述绞肉辊上固定安装螺旋绞肉刀,所述绞肉箱前侧壁设有出料口,所述出料口处可拆卸安装出料管,所述切肉箱和绞肉箱后方设有电机箱,所述电机箱底部固定安装电机,所述电机的输出轴与绞肉辊连接,所述电机的输出轴固定安装皮带轮,电机的输出轴通过皮带与左侧的切肉辊连接,通过电机带动切肉辊和绞肉辊转动,将肉块先使用环形刀片切成肉片,再使用螺旋绞肉刀绞碎,肉块先切片后再经过绞刀,可以防止绞刀卡死,提高了肉块的绞碎效果。

4.上述绞肉装置能够满足单一肉类的绞碎功能,而对于多种肉类混合制备的肉胚而言,在肉类绞碎有两种方式,一种是先将不同的肉类分别绞碎后再人工混合搅拌均匀,其生产效率低;另一种是,将不同肉类均混入料筒内再经过切片后进入到装置本体内,并通过切肉辊上的螺旋绞肉刀绞碎时,会造成呈片状的不同肉类形成团状结构分布,形成区域性聚集,造成肉类的混合不均匀,使得制成的产品口感较差。

技术实现要素:

5.因此,针对上述的问题,本发明提供一种适用于多种肉类的绞碎、且绞肉均匀性好、绞肉效率高的绞肉装置及其在开袋即食肉胚生产中的应用。

6.为实现上述目的,本发明采用了以下技术方案:一种绞肉装置,所述绞肉装置包括第一驱动电机、传动机构、第一转轴、第二转轴、壳体、料筒、真空泵以及筛网套,所述壳体上设有流道以及分别与流道连通的进料口、出料口、出气口,所述进料口、出料口分别分布于壳体的轴向两侧,所述料筒设于进料口处,所述流道由进料口向出料口方向分为粗绞区、研磨一区、研磨二区和细绞区,并且研磨一区分布于研磨二区的横向一侧,所述第一转轴、第二转轴并排可转动地设于壳体内,且第一转轴分布于粗绞区、研磨一区和细绞区,第二转轴分布于研磨二区,所述第一转轴上设有螺旋结构

的第一绞肉叶片,所述第二转轴上同轴设有螺旋结构的第二绞肉叶片和第三绞肉叶片,所述第一绞肉叶片与第二绞肉叶片之间形成用于研磨肉片的第一研磨通道,所述第二绞肉叶片上且位于第一研磨通道的一侧面上均布有若干条研磨凸条,所述研磨凸条上具有第一排气通道,所述第二绞肉叶片上设有与第一排气通道连通的排气孔,所述第二绞肉叶片的宽度尺寸大于第三绞肉叶片的宽度尺寸,所述第二绞肉叶片与第三绞肉叶片之间形成第二排气通道,所述第二转轴上设有与第二排气通道连通的排气组件,所述出气口分布于研磨二区处,所述真空泵分别与排气组件和出气口连接,所述第一驱动电机通过传动机构驱动第一转轴、第二转轴相向转动,所述筛网套套设于第一转轴上,且位于细绞区,所述筛网套上具有若干个绞肉孔。

7.进一步的,所述研磨凸条包括第一条形板和第二条形板,所述第一条形板的横向一侧边设于第二绞肉叶片上,所述第二条形板的横向一侧边与第一条形板的横向另一侧板连接,并且第一条形板与第二条形板之间的夹角为20

°

~35

°

,所述第二条形板的另一侧边与第二绞肉叶片之间形成间距,使得第一条形板、第二条形板、第二绞肉叶片围成第一排气通道。

8.进一步的,所述排气组件包括设于第二转轴中轴线处的气体流道、设于第二绞肉叶片与第三绞肉叶片之间的第一通孔、设于第二转轴上且分布于壳体外侧的第二通孔、设于第二通孔两侧的固定座、可转动地套设于固定座上的连接套以及设于连接套上的第三通孔,所述固定座与连接套之间设有耐磨橡胶套。

9.进一步的,所述第三绞肉叶片与第一绞肉叶片之间形成第二研磨通道,所述第三绞肉叶片的自由端向第二绞肉叶片延伸有延伸部,所述延伸部的自由边与第二绞肉叶片之间形成间距。

10.进一步的,所述延伸部的外表面设有拨片。

11.进一步的,所述筛网套包括筛网部以及设于筛网部一端的驱动部,所述筛网部上具有多个呈方形结构的筛网单元,各所述筛网单元沿筛网部的轴向方向并排分布,并且相邻两排上的筛网单元错位分布,所述绞肉孔均布于各个筛网单元内。

12.进一步的,所述筛网部的厚度为6mm~15mm,各所述绞肉孔的中轴线与筛网部的中轴线之间的夹角为65

°

~85

°

。

13.一种开袋即食肉胚的生产线,包括上述绞肉装置;还包括清洗装置、筋膜处理装置、分切装置、腌制罐、灌肠装置、蒸煮锅、冷藏室、切片装置以及真空包装装置;所述筋膜处理装置设于清洗装置的输出端,所述分切装置设于筋膜处理装置的输出端,所述腌制罐设于分切装置的输出端,所述绞肉装置设于腌制罐的输出端,所述灌肠装置设于绞肉装置的输出端,所述蒸煮锅设于灌肠装置的输出端,所述冷藏室设于蒸煮锅的输出端,所述切片装置设于冷藏室的输出端,所述真空包装装置设于切片装置的输出端。

14.一种开袋即食肉胚在烘焙制品上的应用方法,包括上述绞肉装置所生产的肉胚;还包括面包块、沙拉酱包以及包装盒,应用方法为:(1)将肉胚、面包块和沙拉酱包从包装盒中取出;(2)将面包块沿中部剖开,再将肉胚放置于面包块的剖开面之间;(3)将沙拉酱涂抹于面包块与肉胚上,形成即食汉堡。

15.通过采用前述技术方案,本发明的有益效果是:本绞肉装置,通过将鸡肉、牛肉、猪肉的禽畜肉按比例混合储存于料筒内,并通过第一驱动电机带动第一转轴和第二转轴转动,处于粗绞区的第一转轴上的第一绞肉叶片预先对禽畜肉进行初级绞碎,并将其推送至研磨一区和研磨二区中,通过第一绞肉叶片和第二绞肉叶片的配合以及第二绞肉叶片上的研磨凸条的设置,实现对禽畜肉的研磨,使得各种肉类在第一绞肉叶片和第二绞肉叶片的研磨中拆离并且通过研磨凸条阻挡形成禽畜肉的流动紊乱,以此提高禽畜肉的混合均匀性,同时,研磨凸条的进一步研磨作用,提高禽畜肉的绞肉效果;再通过真空泵对研磨一区和研磨二区进行抽真空,使得该区域的压强减小,便于粗绞区、细绞区的集中聚集,降低空气的流动,并且能够吸出禽畜肉内的空气,实现禽畜肉挤压,提高禽畜肉的密度,便于第一绞肉叶片和第二绞肉叶片的精细研磨,从而提高绞肉效率,并且在禽畜肉的吸出空气能够使得微生物的短暂休眠,降低禽畜肉的微生物分解,保持禽畜肉的新鲜度,具体的,在第一绞肉叶片和第二绞肉叶片夹持禽畜肉进行绞碎中,并通过研磨凸条进行挤压研磨,此时,禽畜肉内的空气吸出,在真空泵通过排气组件连通研磨一区和研磨二区,吸出的空气通过第一排气通道和第二排气通道直接吸出,提高研磨一区和研磨二区内的真空度,并且降低空气与禽畜肉的接触时间,进一步提高肉质,同时设置的第二绞肉叶片和第三绞肉叶片形成第二排气通道能够大幅度的降低第二排气通道堵塞的机率,并且第三绞肉叶片与第一绞肉叶片相配合,起到辅助绞肉的作用,进而提升绞肉的均匀性和绞肉的效率。

附图说明

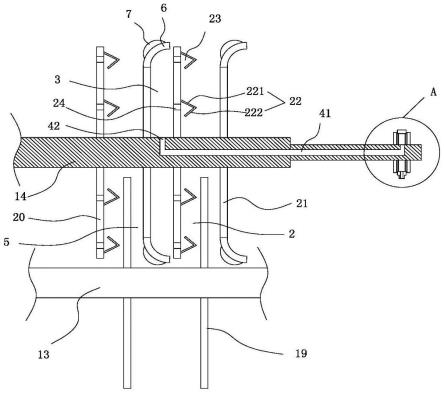

16.图1是本发明实施例中绞肉装置的结构示意图;图2是本发明实施例中绞肉装置的剖视结构示意图;图3是本发明实施例中第一绞肉叶片、第二绞肉叶片和第三绞肉叶片的结构示意图;图4是图3中a处的局部放大图;图5是本发明实施例中筛网套的剖视结构示意图;图6是本发明实施例中筛网部展开状态下的结构示意图;图7是本发明实施例中筋膜处理装置的正视结构示意图;图8是本发明实施例中筋膜处理装置的俯视结构示意图;图9是本发明实施例中分切装置的剖视结构示意图。

具体实施方式

17.现结合附图和具体实施方式对本发明进一步说明。

18.本发明实施例为:一种开袋即食肉胚在烘焙制品上的应用方法,包括肉胚、面包块、沙拉酱包以及包装盒,包括以下方法:(1)将肉胚、面包块和沙拉酱包从包装盒中取出;(2)将面包块沿中部剖开,再将肉胚放置于面包块的剖开面之间;(3)将沙拉酱涂抹于面包块与肉胚上,形成即食汉堡。

19.通过开袋即食肉胚、沙拉酱包与面包块一同包装于包装盒中,形成可随时食用,且

携带方便、储存时间长,大大提高了上班族、户外游客、户外工作人员的食用便利性。

20.并且,所述肉胚的组分包括:鸡肉、牛肉、猪肉、饮用水、淀粉、食用盐、白砂糖、黑胡椒粒、辣椒粉、酱油、乙酰化双淀粉己二酸酯、谷氨酸钠、六偏磷酸钠、三聚磷酸钠、焦磷酸钠、呈味核苷酸二钠、乙基麦芽酚、红曲黄色素、红曲红、乳酸链球菌素、山梨酸钾、乳酸钠和食用香精香料;所述面包块的组分包括:小麦粉、水、白砂糖、人造奶油、鸡蛋、奶粉、麦芽糖浆、酵母、使用阴、白芝麻、山梨糖醇液、甘油、单,双甘油脂肪酸酯、山梨醇酐单硬脂酸酯、聚甘油脂肪酸酯、蔗糖脂肪酸酯、木聚糖酯、麦芽糖定粉酶、葡萄氧化酶、谷氨酰胺转氨酶、淀粉酶、丙酸钙和脱氢乙酸钠;所述沙拉酱的组分包括:水、植物油、果葡糖浆、鸡蛋液、食用葡萄糖、乙酰化双淀粉己二酸酯、羟丙基二淀粉磷酸酯、黄原胶、瓜尔胶、羟甲基纤维素钠、柠檬酸钠、脱氢乙酸钠、乙二胺四乙酸二钠、三氯蔗糖、胡萝卜素、食用香精香料、酿造食醋、食用盐。

21.由此,提高了肉胚、面包块和沙拉酱的食用口感。

22.同时,所述肉胚的制备工艺包括以下步骤:禽畜肉挑选、清洗

→

在恒温环境下分割筋膜

→

切片切丁

→

低温淹制

→

冷藏16小时

→

真空绞拌

→

灌肠机灌肠

→

蒸煮

→

冷冻

→

切片

→

调味

→

真空包装

→

高温杀菌

→

清洗

→

风干

→

装箱;上述所述的低温腌制的温度保持在4℃~12℃,优选为6℃;并且所述冷藏16小时中的温度保持在3℃~6℃,优选为5℃。

23.一种开袋即食肉胚的生产线,包括依流水线设置的清洗装置、筋膜处理装置、分切装置、腌制罐、绞肉装置、灌肠装置、蒸煮锅、冷藏室、切片装置以及真空包装装置,所述筋膜处理装置设于清洗装置的输出端,所述分切装置设于筋膜处理装置的输出端,所述腌制罐设于分切装置的输出端,所述绞肉装置设于腌制罐的输出端,所述灌肠装置设于绞肉装置的输出端,所述蒸煮锅设于灌肠装置的输出端,所述冷藏室设于蒸煮锅的输出端,所述切片装置设于冷藏室的输出端,所述真空包装装置设于切片装置的输出端;上述所述的清洗装置、腌制罐、灌肠装置、蒸煮锅、冷藏室、切片装置以及真空包装装置均为公知的结构,其为现有技术,在此不过多赘述。

24.参考图1至图3所示,所述绞肉装置1包括第一驱动电机11、传动机构12、第一转轴13、第二转轴14、壳体15、料筒16、真空泵17以及筛网套18,所述壳体15上设有流道以及分别与流道连通的进料口151、出料口152、出气口153,所述进料口151、出料口152分别分布于壳体15的轴向两侧,所述料筒16设于进料口151处,所述流道由进料口向出料口方向分为粗绞区154、研磨一区155、研磨二区156和细绞区157,并且研磨一区155分布于研磨二区156的横向一侧,所述第一转轴13、第二转轴14并排可转动地设于壳体15内,且第一转轴13分布于粗绞区154、研磨一区155和细绞区157,第二转轴14分布于研磨二区156,所述第一转轴13上设有螺旋结构的第一绞肉叶片19,所述第二转轴14上同轴设有螺旋结构的第二绞肉叶片20和第三绞肉叶片21,所述第一绞肉叶片19与第二绞肉叶片20之间形成用于研磨肉片的第一研磨通道2,所述第二绞肉叶片20上且位于第一研磨通道2的一侧面上均布有若干条研磨凸条22,所述研磨凸条22上具有第一排气通道23,所述第二绞肉叶片20上设有与第一排气通道23连通的排气孔24,所述第二绞肉叶片20的宽度尺寸大于第三绞肉叶片21的宽度尺寸,所

述第二绞肉叶片20与第三绞肉叶片21之间形成第二排气通道3,所述第二转轴14上设有与第二排气通道3连通的排气组件4,所述出气口153分布于研磨二区156处,所述真空泵17分别与排气组件4和出气口153连接,所述第一驱动电机11通过传动机构12驱动第一转轴13、第二转轴14相向转动,所述筛网套18套设于第一转轴13上,且位于细绞区157,所述筛网套18上具有若干个绞肉孔181。

25.绞肉装置工作时:将鸡肉、牛肉、猪肉的禽畜肉按比例混合储存于料筒16内,并通过第一驱动电机11带动第一转轴13和第二转轴14转动,处于粗绞区154的第一转轴13上的第一绞肉叶片19预先对禽畜肉进行初级绞碎,并将其推送至研磨一区155和研磨二区156中,通过第一绞肉叶片19和第二绞肉叶片20的配合以及第二绞肉叶片20上的研磨凸条22的设置,实现对禽畜肉的研磨,使得各种肉类在第一绞肉叶片19和第二绞肉叶片20的研磨中拆离并且通过研磨凸条22阻挡形成禽畜肉的流动紊乱,以此提高禽畜肉的混合均匀性,同时,研磨凸条22的进一步研磨作用,提高禽畜肉的绞肉效果;再通过真空泵17对研磨一区155和研磨二区156进行抽真空,使得该区域的压强减小,便于粗绞区154、细绞区157的集中聚集,降低空气的流动,并且能够吸出禽畜肉内的空气,实现禽畜肉挤压,提高禽畜肉的密度,便于第一绞肉叶片19和第二绞肉叶片20的精细研磨,从而提高绞肉效率,并且在禽畜肉的吸出空气能够使得微生物的短暂休眠,降低禽畜肉的微生物分解,保持禽畜肉的新鲜度,具体的,在第一绞肉叶片19和第二绞肉叶片20夹持禽畜肉进行绞碎中,并通过研磨凸条22进行挤压研磨,此时,禽畜肉内的空气吸出,在真空泵17通过排气组件4连通研磨一区155和研磨二区156,吸出的空气通过第一排气通道23和第二排气通道3直接吸出,提高研磨一区155和研磨二区156内的真空度,并且降低空气与禽畜肉的接触时间,进一步提高肉质,同时设置的第二绞肉叶片20和第三绞肉叶片21形成第二排气通道3能够大幅度的降低第二排气通道3堵塞的机率,并且第三绞肉叶片21与第一绞肉叶片19相配合,起到辅助绞肉的作用,进而提升绞肉的均匀性和绞肉的效率。

26.并且,所述研磨凸条22包括第一条形板221和第二条形板222,所述第一条形板221的横向一侧边设于第二绞肉叶片20上,所述第二条形板222的横向一侧边与第一条形板221的横向另一侧板连接,并且第一条形板221与第二条形板222之间的夹角为20

°

~35

°

,优选的为15

°

,所述第二条形板222的另一侧边与第二绞肉叶片20之间形成间距,使得第一条形板221、第二条形板222、第二绞肉叶片20围成第一排气通道23,如此设计,使得第二条形板222的另一侧边与第二绞肉叶片20之间形成间距位于研磨凸条22的背面,能够避免研磨中堵塞,并且第一条形板221与第二条形板222之间的夹角为15

°

使得研磨凸条22的上端形成较为尖锐的结构,同时第一条形板221倾斜分布起到导流作用,在研磨禽畜肉中,由于研磨凸条22的阻挡,使得一部分的禽畜肉向上导流挤压后由第一绞肉叶片19与研磨凸条22之间的狭小缝隙中通过,形成进一步的研磨拆离,提高研磨的效果,另一部禽畜肉通过研磨凸条22的两端绕过,使得不同肉类禽畜肉的混合效果更为均匀,并且在第一排气通道23的设置能够便于夹杂于禽畜肉内的空气吸出并尽快排出,从而提高绞肉后的肉胚的口感。

27.进一步的,参考图4所示,所述排气组件4包括设于第二转轴14中轴线处的气体流道41、设于第二绞肉叶片20与第三绞肉叶片21之间的第一通孔42、设于第二转轴14上且分布于壳体15外侧的第二通孔43、设于第二通孔43两侧的固定座44、可转动地套设于固定座44上的连接套45以及设于连接套45上的第三通孔46,所述固定座44与连接套45之间设有耐

磨橡胶套47,从而与第二转轴14旋转配合,能够实现第二转轴14旋转过程中的抽真空作用,使得结构紧凑,并且提高研磨一区155和研磨二区156的抽真空度,以此提高禽畜肉的绞肉效率和绞肉均匀性。

28.值得注意的是,所述第三绞肉叶片21与第一绞肉叶片19之间形成第二研磨通道5,所述第三绞肉叶片21的自由端向第二绞肉叶片20延伸有延伸部6,所述延伸部6的自由边与第二绞肉叶片20之间形成间距,所述第一研磨通道23的宽度尺寸小于第二研磨通道5的宽度尺寸,所述延伸部6的外表面设有拨片7,在禽畜肉在第一绞肉叶片19和第二绞肉叶片20配合实现主要绞肉中,通过第一绞肉叶片19的背面与第三绞肉叶片21的配合起到辅助绞肉效果,并且通过第一研磨通道23的宽度尺寸小于第二研磨通道5的宽度尺寸,在禽畜肉在第一研磨通道23和第二研磨通道5的交错通过中,使得禽畜肉的流速和研磨力度发生变化,并且在通过延伸部6中的拨片7实现禽畜肉的搅拌作用,进而提高绞肉的均匀性,同时提高绞肉的效率。

29.本实施例中,参考图5与图6所示,所述筛网套18包括筛网部182以及设于筛网部182一端的连接部183,所述筛网部183上具有多个呈方形结构的筛网单元184,各所述筛网单元184沿筛网部182的轴向方向并排分布,并且相邻两排上的筛网单元184错位分布,所述绞肉孔181均布于各个筛网单元184内,所述筛网部182的厚度为6mm~15mm,优选的为10mm,各所述绞肉孔181的中轴线与筛网部182的中轴线之间的夹角为65

°

~85

°

,优选的为73

°

,使用时,通过筛网套18与第一绞肉叶片19的配合形成纤细研磨,将经过压缩的禽畜肉分离,得以充分接触空气,再者禽畜肉进入细绞区157后在第一绞肉叶片19的挤压下与筛网套18配合,且通过筛网套18上的绞肉孔181排出,筛网单元184沿筛网部182的轴向方向并排分布,并且相邻两排上的筛网单元184错位分布,提高禽畜肉的混合效果,并且筛网部182的厚度为10mm,各绞肉孔181的中轴线与筛网部182的中轴线之间的夹角为73

°

,便于绞肉研磨后禽畜肉排出,避免堵塞,同时能够实现第一转轴13上较大的挤压力作用于禽畜肉上,进而提高研磨效果。

30.为了进一步提高不同肉类的绞肉均匀性,通过沿筛网套18的轴向方向且分布于所述两筛网单元184之间设置凸条185,使得禽畜肉的凸条185的扰流效果下提升均匀性,以此提高肉类食用的松软感。

31.参考图7与图8所示,所述筋膜处理装置8包括支架、设于支架上的支撑平台81、驱动支撑平台81转动的第二驱动电机82、可转动地设于支架上的曲轴83、驱动曲轴83转动的第三驱动电机84、设于曲轴83上的一根第一连杆85和两根第二连杆86、第三连杆87、第四连杆88、两个拍板89以及针板70,所述第一连杆85的一端设于曲轴83的连杆轴颈上,所述第三连杆87的一端与第一连杆85的自由端铰接,所述第四连杆88的一端与支架铰接,所述第三连杆87的自由端与第四连杆88的中部铰接,所述针板70设于第四连杆88的自由端,所述针板70的下表面设有若干根钢针701,两所述第二连杆86分布于第一连杆85的两侧,两所述拍板89分别设于第二连杆86的自由端,所述第二连杆86与曲轴83上设有扭簧71,所述第二连杆86与第一连杆85之间的夹角为25

°

,通过将禽畜肉放置于支撑平台81上,并通过第二驱动电机82驱动其转动,再通过第三驱动电机84的正反交替转动驱动曲轴83运动,使得曲轴83带动第一连杆85和第二连杆86同步摆动,使得拍板89撞击禽畜肉,并通过挤压扭簧71,使得拍板89按压禽畜肉,防止其移动,再通过第一连杆85、第三连杆87和第四连杆88带动针板70

作用于禽畜肉上,使得针板70上的钢针701扎入禽畜肉内,一方面可以提高腌制的入味效果,另一方面使得禽畜肉内的筋膜断裂,以及配合拍板的撞击,提高禽畜肉的松软度,有利于提高肉质口感,同时能够便于绞肉的效果。

32.参考图9所示,所述分切装置9包括内筒91、外筒92、挂钩93、驱动挂钩93转动的第四驱动电机94、切刀95、驱动切刀95转动的第五驱动电机96、导向组件97、设有导向组件97上的支撑座98以及驱动支撑座98运动的驱动气缸99,所述外筒92套设于内筒91上,所述内筒91的上部设有滤网部910,所述外筒92的上沿高于所述滤网部910,所述挂钩93的悬挂高度位于所述滤网部910处,所述第五驱动电机96设于支撑座98上,通过将禽畜肉悬挂于挂钩93上,并通过第四驱动电机94带动禽畜肉转动,通过离心作用将禽畜肉上的水分甩飞,并通过滤网部910进入到外筒92,同时通过第五驱动电机96驱动切刀95转动,并且驱动气缸99驱动切刀95进给运动,对转动的禽畜肉进行切割步进分切,形成不规则块状的禽畜肉,提高分切效率的同时,便于后续的绞肉均匀性处理。

33.尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。