1.本发明涉及铝合金带材新能源电池箔坯料制备加工技术领域,具体为一种制备1235铝合金新能源电池箔胚料的加工方法,利用电解铝液直接铸轧制备1235铝合金新能源电池箔坯料。

背景技术:

2.电池级用铝箔常用做锂离子电池正极的集流体,厚度要求控制在10μm~15μm,相比普通的铝箔,作为电池集流体铝箔要求较高,其中在厚度不断减薄的同时还要求具有较低的粗糙度、更好的导电性、拉伸强度、伸长率,此外对产品的一致性和稳定性也有较高的要求。因此,电池铝箔对设备和工艺的要求较高,加工难度较大,在所有铝箔产品中附加值最高,具有一定的进入壁垒。

3.目前国内用于制备电池铝箔的主要是1060和1100等纯度较高的铝合金,且基本用重熔铝锭制备的居多,1235合金因其杂质含量相对较高,作为用于制备电池铝箔的相对较少,且目前存在的主要缺陷为:冷轧坯料运到下游客户进行后续电池箔加工的过程中,1235电池用铝箔的主要技术问题是断带和延伸率较低,电池用铝箔针孔超标和亮晶缺陷等问题。

技术实现要素:

4.本发明的目的在于提供一种制备1235铝合金新能源电池箔胚料的加工方法,利用电解铝液直接铸轧制备1235铝合金新能源电池箔坯料。

5.为实现上述效果,本发明一种制备1235铝合金新能源电池箔胚料的加工方法中,胚料基于1235铝合金进行成分配比,合金元素组成及质量百分比为:fe:0.380%~0.450%、si:0.100%~0.150%、cu:0.100%~0.150%、ti:0.015%-0.030%、mn:≤0.010%、zn:≤0.010%、mg:≤0.010%和al:99.300%。

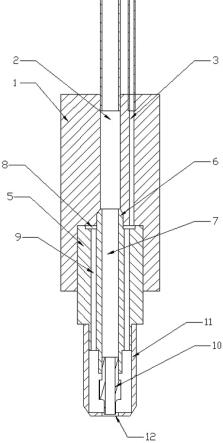

6.一种制备1235铝合金新能源电池箔胚料的加工方法包括有如下步骤:s1.熔炼:s1.1.使用al:99.70%以上的电解原铝液和牌号为al99.70%的重熔用铝锭作为原料,其中al99.70%的重熔用铝锭固体物料占熔体总重量的配比范围为55~60%;将原料置于炉中;s1.2.炉料熔化约1/2时,将炉料推平;s1.3.炉料完全熔化后,铝液温度达到710℃以上时将表面浮渣扒除;扒渣后进行电磁搅拌3min~5min,搅拌后取样;s1.4.根据步骤s1.3的取样进行成分化验后将铝液升温至735~740℃,升温后进行将熔体成分调整至熔炼目标值:fe:0.40%、si:0.130%、cu:0.120%,,而后铝液温度保持在730~740℃后,利用氩气 1.3kg/t的重熔型颗粒精炼剂进行第一次喷粉精炼;s1.5.完成步骤s1.4后静置20min,扒渣,扒渣后进行电磁搅拌3min~5min,搅拌后

取样化验铝液成分;s1.6.根据步骤s1.5化验的铝液成分的差值添加铝硅、铝铁、铝钛、铝铜中间合金,直至成分合格;s1.7.待成分合格后将铝液升温至740~750℃,利用氩气 1.0kg/t的重熔型颗粒精炼剂进行第二次喷粉精炼;s1.8.完成步骤s1.7的精炼后静置20min,静止后进行扒渣至铝液表面呈镜面后倒炉;s2.倒炉:s2.1.完成步骤s1.8后对铝液进行过流精炼;在倒炉过程中于溜槽内分块加入铝钛合金;本步骤要求熔炼炉内添加ti元素并控制在0.008%~0.010%,重点是要提高在线晶粒细化剂中ti的吸收率;s2.2.完成步骤s2.1后40min内进行第一次精炼,第一次精炼不加冷料,利用氩气 0.6kg/t的重熔型颗粒精炼剂精炼12min,精炼后扒渣,铝液表面呈镜面后取样化验成分;s2.3.后续4-5h精炼一次,每次精炼前加入80kg-120kg同合金铸轧样板;s3.铸轧:s3.1.采用双辊倾斜式铸轧机对熔体进行铸轧,铸轧机采用双铜合金钢辊套,铜辊粗糙度设置为0.80μm ~0.90μm;s3.2.完成步骤s2后打开炉眼,铝液流入在线除气箱,除气箱温度设置为720℃~730℃,并通入两路气体,两路气体均为纯度为99.995%的氩气,两路气体中一路进行除气,气体压力为0.4 mpa~0.6mpa,气体流量≥200l/min,温度为20℃,转子转速为500 rpm/min~550rpm/min;两路气体中另一路作为覆盖气体进行液面保护,气体压力≥0.2mpa,气体流量≥50l/min,温度为20℃;s3.3.在线晶粒细化剂采用a级al-5ti-1b合金线材,在除气箱入口以摇摆方式加入,且加入点铝液温度保持在718℃

±

3℃;s3.4.采用双层板式过滤箱进行除渣,过滤板规格采用40 ppi 50ppi,过滤箱温度以保证前箱温度稳准;前箱采用高精度激光控流系统控制液位高度,前箱温度控制在694℃~698℃,冷却水温为30℃~35℃;铸轧区长度40 mm

ꢀ‑

45mm,辊缝设置为操5.40~5.50,铸轧速度控制在950 mm/min

±

50mm/min;s3.5.获得厚度为7.0 mm

±

0.2mm、氢含量≤0.10ml/100gal、晶粒度1级、中凸度≤0.03mm、同板差≤0.03mm、两边厚差≤0.02mm、相邻两点差≤0.02mm、一周纵向差≤0.10 mm且无工艺裂边的铸轧坯料;s4.开坯冷轧:冷轧开坯机将步骤s4后得到的坯料轧制至厚度规格为3.8 mm

±

1mm,冷轧轧辊采用上凸下平辊,粗糙度值为0.65μm

±

0.02μm,上辊凸度值为0.03mm;s5中间退火:通过退火炉对完成步骤s5的坯料进行退火处理,s5.1.退火炉内炉气温度设置为550℃;s5.2.金属温度升至530℃时将炉气温度调整至530℃,保温5h,随炉冷却2h后出炉;本步骤的目的是在消除铸轧生产过程造成的非平衡相和抑制针状第二相的出现

的同时提升冷轧坯料的机械性能;s6.中间冷轧:s6.1.采用中间冷轧机将完成步骤s6的坯料按照3.8mm到1.8mm到0.9mm到0.5mm的轧制工艺顺序轧制至0.5mm厚度规格的冷轧半成品坯料,s6.2.冷却降温;s6.3.冷轧辊采用双凸度辊,表面粗糙度值为0.45μm

±

0.02μm,上下辊辊凸度均为0.02mm;s7.成品冷轧:s7.1.待完成步骤s6的冷轧半成品坯料冷却至60℃以下后,转入成品冷轧机将其轧制成电池箔冷轧成品坯料;s7.2.所述冷轧辊采用双凸度辊,表面粗糙度值为0.35μm

±

0.02μm,上下辊辊凸度均为0.02mm;s7.3.电池箔冷轧成品坯料的厚度控制在0.21 mm

±

0.01mm;s8.切边及成品分切处理:通过重卷机对完成步骤s7的电池箔冷轧成品进行切边和成品分切处理。

7.进一步的,所述步骤s1中s1.4的第一次喷粉精炼和s1.7的第二次喷粉精炼每次时长≥32min,各合金元素均以中间合金的方式添加,所述的步骤s2中的铝钛合金在倒炉前2min放置于溜槽中。在倒炉前2min将铝钛中间合金放置于溜槽中借助倒炉过程中铝液的冲刷提升其吸收效率,进而可减少无效ti夹杂元素进入铝熔体,进一步提升熔体的纯净度。

8.进一步的,所述的步骤s2.1中,倒炉温度设定为750℃-755℃。

9.进一步的,所述步骤s3.3中线晶粒细化剂的添加量为1.2 kg/t

ꢀ‑

1.6kg/t,摇摆方式加入的摇摆频次为10次/min-20次/min。

10.进一步的,所述的步骤s3.4中前箱采用高精度激光控流系统控制液位高度,液位高度波动幅度≤

±

0.3mm。

11.本发明的有益效果是:本发明应用铜合金辊套铸轧制备1235铝合金新能源电池箔坯料,充分利用铜合金辊套传热能力强的特点,通过缩小铸轧区来进一步降低铸轧轧制力,有效解决了铜合金辊套材质较软的问题;同时利用铜合金辊套的传热效率和辅助的工艺措施,有效解决了电解铝液形核质点少的问题,制备出晶粒细小均匀的铸轧带坯料;另外利用高温均匀化退火工艺,使得1235铝合金新能源电池铸轧坯料中的非平衡凝固相得以消除、析出相更加均匀细小并完全扩散,以进一步达到提升坯料机械性能的目的。

12.本发明得到的1235铝合金新能源电池冷轧基料,其抗拉强度≥180mpa,断后伸长率≥4.5%,力学性能符合gb/t 3880.2-2012中1235铝合金带材h18状态性能要求。

具体实施方式

13.本发明一种制备1235铝合金新能源电池箔胚料的加工方法中,胚料基于1235铝合金进行成分配比,合金元素组成及质量百分比为:fe:0.380%~0.450%、si:0.100%~0.150%、cu:0.100%~0.150%、ti:0.015%-0.030%、mn:≤0.010%、zn:≤0.010%、mg:≤0.010%和al:99.300%。

14.一种制备1235铝合金新能源电池箔胚料的加工方法包括有如下步骤:s1.熔炼:s1.1.使用al:99.70%以上的电解原铝液和牌号为al99.70%的重熔用铝锭作为原料,其中al99.70%的重熔用铝锭固体物料占熔体总重量的配比范围为55~60%;将原料置于炉中;s1.2.炉料熔化约1/2时,将炉料推平;s1.3.炉料完全熔化后,铝液温度达到710℃以上时将表面浮渣扒除;扒渣后进行电磁搅拌3min~5min,搅拌后取样;s1.4.根据步骤s1.3的取样进行成分化验后将铝液升温至735~740℃,升温后进行将熔体成分调整至熔炼目标值:fe:0.40%、si:0.130%、cu:0.120%,,而后铝液温度保持在730~740℃后,利用氩气 1.3kg/t的重熔型颗粒精炼剂进行第一次喷粉精炼;s1.5.完成步骤s1.4后静置20min,扒渣,扒渣后进行电磁搅拌3min~5min,搅拌后取样化验铝液成分;s1.6.根据步骤s1.5化验的铝液成分的差值添加铝硅、铝铁、铝钛、铝铜中间合金,直至成分合格;s1.7.待成分合格后将铝液升温至740~750℃,利用氩气 1.0kg/t的重熔型颗粒精炼剂进行第二次喷粉精炼;s1.8.完成步骤s1.7的精炼后静置20min,静止后进行扒渣至铝液表面呈镜面后倒炉;s2.倒炉:s2.1.完成步骤s1.8后对铝液进行过流精炼;在倒炉过程中于溜槽内分块加入铝钛合金;本步骤要求熔炼炉内添加ti元素并控制在0.008%~0.010%,重点是要提高在线晶粒细化剂中ti的吸收率;s2.2.完成步骤s2.1后40min内进行第一次精炼,第一次精炼不加冷料,利用氩气 0.6kg/t的重熔型颗粒精炼剂精炼12min,精炼后扒渣,铝液表面呈镜面后取样化验成分;s2.3.后续4-5h精炼一次,每次精炼前加入80kg-120kg同合金铸轧样板;s3.铸轧:s3.1.采用双辊倾斜式铸轧机对熔体进行铸轧,铸轧机采用双铜合金钢辊套,铜辊粗糙度设置为0.80μm ~0.90μm;s3.2.完成步骤s2后打开炉眼,铝液流入在线除气箱,除气箱温度设置为720℃~730℃,并通入两路气体,两路气体均为纯度为99.995%的氩气,两路气体中一路进行除气,气体压力为0.4 mpa~0.6mpa,气体流量≥200l/min,温度为20℃,转子转速为500 rpm/min~550rpm/min;两路气体中另一路作为覆盖气体进行液面保护,气体压力≥0.2mpa,气体流量≥50l/min,温度为20℃;s3.3.在线晶粒细化剂采用a级al-5ti-1b合金线材,在除气箱入口以摇摆方式加入,且加入点铝液温度保持在718℃

±

3℃;s3.4.采用双层板式过滤箱进行除渣,过滤板规格采用40 ppi 50ppi,过滤箱温度以保证前箱温度稳准;前箱采用高精度激光控流系统控制液位高度,前箱温度控制在694℃~698℃,冷却水温为30℃~35℃;铸轧区长度40 mm

ꢀ‑

45mm,辊缝设置为操5.40~5.50,

铸轧速度控制在950 mm/min

±

50mm/min;s3.5.获得厚度为7.0 mm

±

0.2mm、氢含量≤0.10ml/100gal、晶粒度1级、中凸度≤0.03mm、同板差≤0.03mm、两边厚差≤0.02mm、相邻两点差≤0.02mm、一周纵向差≤0.10 mm且无工艺裂边的铸轧坯料;s4.开坯冷轧:冷轧开坯机将步骤s4后得到的坯料轧制至厚度规格为3.8 mm

±

1mm,冷轧轧辊采用上凸下平辊,粗糙度值为0.65μm

±

0.02μm,上辊凸度值为0.03mm;s5中间退火:通过退火炉对完成步骤s5的坯料进行退火处理,s5.1.退火炉内炉气温度设置为550℃;s5.2.金属温度升至530℃时将炉气温度调整至530℃,保温5h,随炉冷却2h后出炉;本步骤的目的是在消除铸轧生产过程造成的非平衡相和抑制针状第二相的出现的同时提升冷轧坯料的机械性能;s6.中间冷轧:s6.1.采用中间冷轧机将完成步骤s6的坯料按照3.8mm到1.8mm到0.9mm到0.5mm的轧制工艺顺序轧制至0.5mm厚度规格的冷轧半成品坯料,s6.2.冷却降温;s6.3.冷轧辊采用双凸度辊,表面粗糙度值为0.45μm

±

0.02μm,上下辊辊凸度均为0.02mm;s7.成品冷轧:s7.1.待完成步骤s6的冷轧半成品坯料冷却至60℃以下后,转入成品冷轧机将其轧制成电池箔冷轧成品坯料;s7.2.所述冷轧辊采用双凸度辊,表面粗糙度值为0.35μm

±

0.02μm,上下辊辊凸度均为0.02mm;s7.3.电池箔冷轧成品坯料的厚度控制在0.21 mm

±

0.01mm;s8.切边及成品分切处理:通过重卷机对完成步骤s7的电池箔冷轧成品进行切边和成品分切处理。

15.进一步的,所述步骤s1中s1.4的第一次喷粉精炼和s1.7的第二次喷粉精炼每次时长≥32min,各合金元素均以中间合金的方式添加,所述的步骤s2中的铝钛合金在倒炉前2min放置于溜槽中。在倒炉前2min将铝钛中间合金放置于溜槽中借助倒炉过程中铝液的冲刷提升其吸收效率,进而可减少无效ti夹杂元素进入铝熔体,进一步提升熔体的纯净度。

16.进一步的,所述的步骤s2.1中,倒炉温度设定为750℃-755℃。

17.进一步的,所述步骤s3.3中线晶粒细化剂的添加量为1.2 kg/t

ꢀ‑

1.6kg/t,摇摆方式加入的摇摆频次为10次/min-20次/min。

18.进一步的,所述的步骤s3.4中前箱采用高精度激光控流系统控制液位高度,液位高度波动幅度≤

±

0.3mm。

19.在进行步骤s4开坯冷轧、步骤s6中间冷轧和步骤s7成品冷轧前要求对轧机进行彻底冲洗干净。

20.步骤s7成品冷轧中采用90#轧制油。

21.本发明得到的1235铝合金新能源电池冷轧基料,其抗拉强度≥180mpa,断后伸长率≥4.5%,力学性能符合gb/t 3880.2-2012中1235铝合金带材h18状态性能要求。

22.某工厂使用本发明方法,冷轧过程如下表所示:最终得到抗拉强度185mpa,断后伸长率4.5%的1235铝合金新能源电池冷轧基料。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。